基于CAE的車架強度和扭轉剛度分析

韓立杰,楊真,萇進,蘇紅,聶光瑋,宋作瑋,馮兵

中國航天汽車有限責任公司,北京 100041

0 引言

車架是車輛承重的關鍵部分,其結構性能的好壞決定著車輛的承載能力和使用壽命的高低[1]。因此在車輛的設計過程中,往往會把車架的結構作為重要的部分進行研發。

車輛的研發設計過程中,有限元分析是必要的手段,它能縮短研發周期,提高設計效率。而有限元模型的建立,其單元的選擇和模型的應用都非常重要[2]。在大型車輛中,車身骨架往往會被簡化成梁單元,用以提高計算效率,但是這樣做會存在以下幾個問題:①桿的兩端連接部分只有一個節點,其連接部分的具體情況無法得知;②梁的截面與實際的模型有比較大的區別,因而會影響計算的精度[3]。其實三維實體單元是最能表現實體零部件信息的單元,由于三維實體單元能夠完全表達模型的質量、慣性力、材料等性能特征,而且可以由空間實際的角度真實地逼近模型的幾何形狀。但相對于厚度比較薄的鈑金件,使用三維實體網格往往會出現意想不到的結果。

車架中有很多鈑金件,為了提高計算效率,分析計算人員往往會將其焊接部分直接利用綁定接觸代替焊接效果,此種建模方法不能準確地體現出實際焊縫的焊接范圍和焊接高度等焊接特征。仿真分析人員在建模過程中,對于車架的承重部件往往會用集中力代替,而集中力并不能完全等效于重力場中慣性力的作用效果[4]。因此,本文針對上述問題,建立多個有限元仿真模型,用以研究它們之間的具體差異。

1 分析工況

1.1 車輛的作業工況

靜強度工況:車輛行駛在平直且路面良好的道路上,沿直線做勻速行駛的狀態。

扭轉工況:由于路面不平整等原因,車輛在行駛過程中,前端的車輪有一個碾壓到凸出物體上,車架將受到扭轉加載,因而會使車架受到一個扭矩作用。車架的扭轉剛度是衡量車架剛度的重要指標,其表示車架的抗變形能力,在一定程度上影響整車的通過性和行駛平穩性[5-6]。

1.2 載荷

車架所承受的質量與載荷,乘以1.5的動載荷系數來模擬車輛行駛過程中的運動效果。由于本計算是靜力加載,若重力場選取10 m/s2,則車架上裝設備由于自身質量等因素,所產生的集中載荷可通過換算處理得到表1所示的數據(表中設備的質量是已經乘以1.5倍后的數據)。

表1 車架載荷的處理及施加數據

1.3 材料參數

車架上的鈑金件和管件等主要用的材料是Q345,板簧用的材料為B510,其材料特性見表2。

表2 材料特性

2 車架的有限元計算

2.1 前處理

采用Creo6.0軟件建立車架的三維模型,為提高計算的效率,在對車架進行前處理時,要對車架模型進行簡化處理。結構的簡化應滿足實際的力學特性作為前提,三維模型中一些結構較小的尺寸,如較小的孔、圓角等小特征,對車架的力學結構影響比較小可以刪除這些特征。

簡化后的模型,鈑金件抽取中殼,大小用8 mm的S4R網格劃分;鋼板彈簧采用六面體單元,板簧片之間采用綁定接觸連接[7];板簧與板簧支架間用梁單元連接,并釋放其旋轉自由度,用以模擬實際模型的軸銷連接;車架的板件焊件分別采用焊縫實際建模和用綁定接觸連接這兩種方式模擬,其中建立的焊縫部分,焊縫的材料與母材的材料一致;激光器等車架上裝設備的質量中心,與其安裝孔周圍的節點建立運動耦合連接(若用分布耦合連接,模型往往不能收斂),用以模擬上裝設備的安裝位置。有限元網格模型如圖1所示,有限元模型的信息見表3。

圖1 有限元網格模型

表3 有限元模型的信息

2.2 工況設置

2.2.1 靜強度工況

約束:前后輪位置,約束其平動自由度。

加載:第一種方案是在上裝設備質心處,建立質量單元,并在該單元上賦予其相應設備的質量,最后對整體模型施加重力場;第二種方案是直接在上裝設備的質心處,施加相應的集中載荷,同樣并對整體模型施加重力場。

2.2.2 扭轉工況

車輛的扭轉剛度[2]計算方法為:

(1)

式中:K為扭轉剛度;

F為車架所受支反力;

L為車架兩受力點之間的距離;

h為車架的撓度。

由于在車架的研發前期,考慮到車架的通用性問題,因此分析時不考慮車架的上裝設備等載荷問題,所以依據公式(1)對車架的扭轉剛度分析邊界條件設置為:分別約束車前輪的X、Y、Z3個方向上的平動自由度,并在左前輪和右前輪處分別依次施加正Z向100 mm的位移約束,車架的后輪施加Z向約束。

2.3 校核標準

由于本文的模型中主要是金屬塑性材料,因此在材料的強度校核標準中,依據材料力學中的第四強度。理論進行校核,其應力[1]表達式為:

(2)

式中:σ1、σ2、σ3分別為第一方向、第二方向和第三方向上的主應力;

σs為材料的屈服強度,當σ≤σs時,表示材料的強度滿足設計要求[8]。

有限元仿真分析結果后處理時,CAE工程師往往會把Von-Mises應力作為評價模型強度好壞的主要判斷依據,若該值不大于相應分析材料的屈服強度時,則認為模型設計的強度合格。

由于本文的車架是特用車輛上的,所以依據以往的設計經驗,只要其扭轉剛度不小于1 700 Nm/(°),則認為模型的扭轉剛度合格。

2.4 仿真結果處理

2.4.1 靜強度工況

本文著重考察的是車架鈑金件和管件上面的強度,板簧以及板簧安裝支架上面的強度不做校核。靜強度工況下,焊縫實際建模質量單元加載和集中力加載應力云圖分別如圖2和圖3所示,焊縫用綁定接觸建模質量單元加載和集中力加載應力云圖分別如圖4和圖5所示。

圖2 焊縫實際建模質量單元加載應力云圖

圖3 焊縫實際建模集中力加載應力云圖

圖4 焊縫用綁定接觸建模質量單元加載應力云圖

圖5 焊縫用綁定接觸建模集中力加載應力云圖

由圖2可以看出,模型的最大應力是230 MPa,位于后輪左側;由圖3可以看出,模型的最大應力是234 MPa,位于后輪左側;由圖4可以看出,模型的最大應力是230 MPa,位于后輪左側;由圖5可以看出,模型的最大應力是233 MPa,位于后輪左側。

對上述最大應力結果進行統計,結果見表4。

表4 最大應力統計結果 單位:MPa

2.4.2 扭轉工況

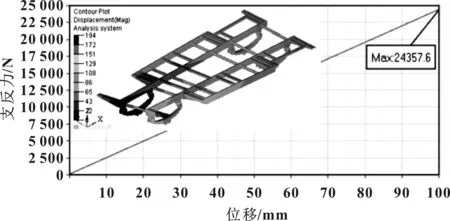

扭轉工況下,焊縫實際建模左前輪加載和右前輪加載分析結果如圖6和圖7所示,焊縫用綁定接觸模型左前輪加載和右前輪加載分析結果如圖8和圖9所示。

圖6 焊縫實際建模左前輪加載分析結果

圖7 焊縫實際建模右前輪加載分析結果

圖8 焊縫用綁定接觸模型左前輪加載分析結果

圖9 焊縫用綁定接觸模型右前輪加載分析結果

由圖6可以看出,模型的加載點的最大支反力是24 357.6 N;由圖7可以看出,模型的加載點的最大支反力是24 348.7 N;由圖8可以看出,模型的加載點的最大支反力是23 981.9 N;由圖9可以看出,模型的加載點的最大支反力是23 976.3 N。

對上述的分析結果進行統計,結果見表5。由公式(1)計算可得到各個模型的扭轉剛度,并將計算所得的剛度值一并統計在表5中。

表5 扭轉剛度統計結果

2.5 仿真結果分析

由表4可知,無論哪種模型,也無論是質量單元加載或是集中力加載,表中的最大應力值是234 MPa,該值遠小于材料的屈服強度345 MPa,表明車架的結構強度滿足設計要求。從應力云圖上來看,所有模型中車架的最大應力都出現在主縱梁右后板簧前端連接處,即此處是車架整體強度較為薄弱的地方,后續的強度優化時,應優先考慮改善此處的強度問題。焊縫的實體建模模型,用質量單元加載的方法比用集中力的加載方法,應力值略高,而用焊縫用綁定接觸模型與之相反。總體而言,焊縫用實際建模和用綁定接觸建模,以及用質量單元加載或是用集中力加載,車架上最大應力值誤差不超過2%,即本文焊縫的建模方式及上裝設備的加載形式并不會影響車架的結構強度。

觀察表5分析可得,車架總體的扭轉剛度值都是略大于1 700 Nm/(°)。表明雖然車架的扭轉剛度滿足設計要求,但扭轉剛度不是特別高,后期結構優化時,應提高其扭轉剛度值。焊縫無論是用實際建模還是用綁定接觸模擬,前左右輪的加載,車架的扭轉剛度值幾乎相等,此車架模型仍可以認為是左右對稱的。而焊縫用實際建模,車架相應的扭轉剛度要比焊縫用綁定接觸模擬的大,即焊縫用綁定接觸建模,會減弱車架的整體扭轉剛度。

3 結論

依據上文分析結果,就本文車架模型而言,可以得出如下結論:

(1)焊縫實際建模和焊縫用綁定接觸建模,并不會影響車架的結構強度,但是會影響車架的整體扭轉剛度,后者建模會降低車架整體的扭轉剛度;

(2)上裝設備對車架的作用,在建模過程中,將其簡化為質量單元或是用集中力代替,對車架的結構應力結果幾乎沒有太大的影響,即此兩種上裝設備的簡化加載方式,強度分析效果一致;

(3)此車架模型近似左右對稱,其強度和剛度,雖然都滿足設計要求,但扭轉剛度的余量較小,后期優化時仍需要考慮改善此剛度值。