抽水蓄能電站交通洞TBM掘進關鍵技術研究與應用

梁 飛

(中國水利水電第十四工程局有限公司,云南 昆明 650000)

作為新型電力系統的重要一極,抽水蓄能電站建設已進入高速發展期。截至2020 年底,我國抽水蓄能電站在建總規模5 373 萬kW,共涉及40 座電站。新時期,抽水蓄能電站建設的高速發展必然要求是綠色、安全、高質量發展。《關于加快“十四五”時期抽水蓄能項目開發建設有關工作的通知》明確,力爭2035 年,抽水蓄能投運裝機規模超過4 億kW;形成了抽水蓄能“電站群”的滾動開發態勢。

目前,在公路、鐵路及水利工程的隧洞開挖中已廣泛應用全斷面巖石隧道掘進機(簡稱TBM),其具有安全環保、自動化程度高、節約勞動力、施工速度快等優點。TBM 施工技術是目前最為先進的隧洞掘進施工技術,采用智能化信息技術進行監控,并對全部作業進行輔助決策,使TBM 設備始終處于最佳狀態,實現隧洞開挖工程的全機械化施工。同時,TBM 施工開挖速度快,地質條件適用范圍廣,顯著降低地下工程施工安全風險,提升工程質量和本質安全水平,有利于環保和文明施工,縮短工期[1-3]。

基于此,抽蓄電站領域的專家學者也在積極推進TBM 工法在地下洞室施工方面的研究。呂永航[4]開展了抽水蓄能電站TBM 開挖解決方案研究;王洪玉[5]等開展了抽水蓄能電站地下洞室開挖設備選型及TBM 技術研究,全面分析了抽水蓄能電站排水廊道、交通洞和斜井TBM 應用技術情況;陳寶宗[6]等提出緊湊型超小轉彎半徑TBM 的設計,采用?3.5m 的TBM 在文登抽水蓄能電站排水廊道建設工程中的取得了成功應用。上述研究對推動TBM 技術在抽水蓄能電站的應用起到很大的推動作用,但抽水蓄能電站交通洞TBM 應用技術研究相對較少,本文主要開展抽水蓄能電站交通洞TBM 關鍵技術研究。

1 適應TBM掘進的洞室設計

通風洞、交通洞施工位于工程施工的關鍵線路上,其施工工期的長短直接影響首臺機組的發電時間及施工總工期。提高通風洞、交通洞的施工效率對整個抽水蓄能電站的建設具有全局意義。

1.1 鉆爆法施工交通洞設計

原設計交通洞長1 030.0m,斷面尺寸為8.0m×8.5m(寬×高)城門洞型,平均坡度5.1%,從安裝場左端墻進廠;斷面尺寸7.5m×7.0m(寬×高)城門洞型,平均坡度3.1%,采用鉆爆法施工,月進尺平均在75~110m。

1.2 適應TBM掘進的洞徑設計

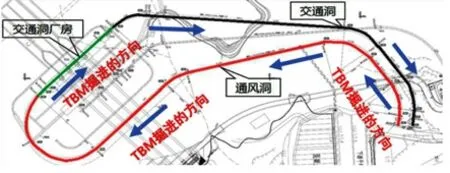

根據對交通洞及通風洞洞徑的控制因素分析,確定交通洞洞徑的主要因素為永久支護方式、路面設置要求、鋼岔管運輸方式。根據隧洞凈空限界要求,以及滿足初級支護(Ⅱ、Ⅲ類圍巖初噴混凝土厚度0.1m,Ⅳ、Ⅴ類圍巖初噴混凝土厚度0.15m)要求的情況下,經洞線斷面模擬,初步類比,交通洞模擬見圖1 所示。

圖1 交通洞洞室模擬圖

通過對撫寧抽水蓄能電站的分析,鋼岔管采用分瓣運輸洞內組裝的方式,根據鋼岔管運輸要求確定開挖洞徑為9.5m。

交通洞、通風洞采用TBM 施工時,統一交通洞、地下廠房頂拱、通風洞開挖斷面尺寸,統一為開挖直徑9.5m 的圓形,隧洞總長度為2 188.547m(其中交通洞長度為871.537m,通風洞長度為1 193.01m,廠房段長度164m。),隧洞最小轉彎半徑90m,最大縱坡9%,如圖2所示。

圖2 TBM施工路線圖

2 TBM選型

按照洞室開挖尺寸?9.53m 界線以及90m 水平轉彎半徑要求,交通洞TBM 需設計為大直徑小轉彎TBM。其主機其結合護盾TBM 與敞開式TBM 技術特點,主機采用護盾TBM 主機設計,支護系統采用敞開式TBM 錨網噴支護系統設計,不僅實現了小轉彎掘進,且無須安裝管片,同時在不良圍巖時又具備錨噴支護能力,為一種新型TBM。

表1 交通洞?9530TBM技術參數

3 TBM掘進關鍵技術

3.1 大坡度物料運輸技術

抽水蓄能電站交通洞縱坡約10%,現有常規TBM 用于運輸物料的機車編組在這種坡度條件下難以實現高效的物料運輸。大坡度物料運輸將是抽水蓄能電站隧洞施工過程中的難點問題。交通洞TBM 施工過程中運輸的物料包括隧洞仰拱塊、TBM 刀具、錨桿、網片、鋼拱架及臨時器具等。

針對以上施工工況和使用環境,選擇使用電動多功能服務車(MSV)能夠解決大坡度物料運輸難題(圖3)。電動多功能服務車前后分別設置1 個操作室,洞內運行時無須調頭,即可輕松實現前后運行,對于洞內狹小空間運輸極為有利,爬坡能力超過10%,荷載大制動安全可靠,且日常使用和維護便捷。

圖3 多功能服務車

3.2 出渣技術

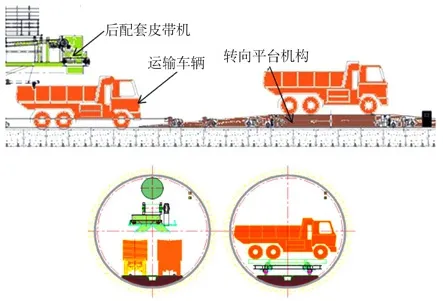

根據施工路線,首先從通風洞開始TBM 施工的開挖,因此出渣從通風洞口車輛往外運輸渣石。依據開挖直徑9.53m,計算交通洞通風洞斷面面積約為71m2,按照最大行程1.5m 為一循環掘進,因此一環1.5m 的渣土虛方約為160m3,按15min 為一環計算,則開挖量約為640m3/h。根據渣場距離、棄渣循環時間、車輛維修保養,考慮一定的冗余度進行車輛配備。一次連續出完渣需要16m3自卸汽車10 輛次。

為實現渣車連續接渣,在設備段尾部設計旋轉平臺,空渣車進洞后,在旋轉平臺處進行180°旋轉掉頭,然后后退至接渣工位,接渣完成后,再直接開出洞外。旋轉平臺通過鋼絲繩與設備連接,隨設備一起前移,如圖4 所示。

圖4 連續出渣技術

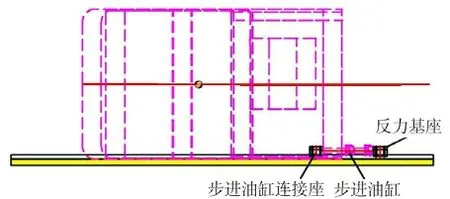

3.3 TBM步進始發技術

主機組裝和后配套組裝完成后,步進方式采用輔助油缸頂推的方式,在軌道上做鎖緊裝置安裝反力架,為TBM 主機向前滑行提供反力支撐。TBM 步進即一個完整前進動作循環。洞外及TBM 撐靴在能夠利用圍巖支撐前,依靠人造輔助機架完成,當步進機架全部拆除后,通過后支撐和撐靴間的相互支撐實現TBM 步進,在洞內步進過程即為正常掘進中的換步過程。

TBM 主機步進后,通過連接橋牽拉后配套緊跟主機同步前進,依序鋪設鋼軌,鋼軌包括運輸軌和后配套軌(后配套軌隨后配套前移倒用),同時進行洞內風、水、電管路的延伸,TBM 整個步進始發工期大約需要2d。TBM 始發托架設計示意圖5 所示。

圖5 TBM步進機構示意圖

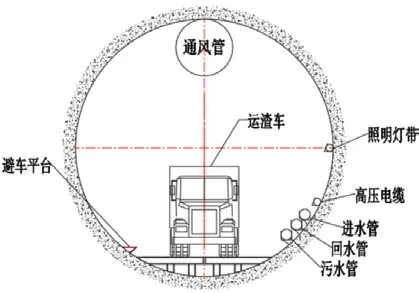

3.4 水、風、電管路延伸

供水管路、供風管路、供電管路、通訊線路跟隨TBM 進行,合理利用洞內空間。風管由TBM 尾部存儲釋放,洞頂每10m 植入1 根0.5m長?22mm 錨桿用于固定風筒。20kV 供電主線由TBM 施放,每100m 設一個專用接頭,其余低壓供電線每20m 設1 隱形插座,便于隨機使用。導向系統所設置的支導線需強制對中或使用專用支架設于左側,高度1.5m 左右,支導線點每500m左右設一個,轉彎處設點,可以左右交叉設,以便于TBM 掘進時沿準確路線施工。導線點外圍應設置警示標識和防護欄,防止被損壞。交通洞通風洞斷面布置如圖6 所示。

圖6 施工斷面布置圖

4 工程應用

該TBM于2021年5月制造完成(圖7),2021 年7 月全部部件到場并開始設備組裝,2021年9 月底開始掘進通風洞,目前TBM 總掘進達到1 000m,設備已通過第一個和第二個100m 轉彎段,進入廠房段。目前設備采用渣土自卸車出渣,最高日進尺為16.445m,最高月進尺約300m。

圖7 交通洞TBM

撫寧抽蓄電站位于秦皇島療養地區,每年有6~7 個月時間禁止爆破作業,對施工進度影響較大。采用TBM 法施工,避免了鉆爆法施工對環境的影響,同時施工效率提高了2 倍以上。

5 結論

交通洞、通風洞處于抽水蓄能電站關鍵線路上,對整個抽水蓄能電站建設具有至關重要的意義,通過對撫寧抽水蓄能電站通風洞、廠房頂拱、交通洞統一斷面開挖洞室結構的研究;開發了大直徑小轉彎能力的新型TBM;研究出適應交通洞TBM 掘進的大坡度物料運輸、連續出渣、TBM 步進始發技術和水、風、電管路延伸技術;成功解決了交通洞、通風洞施工過程中的難題,同時為類似項目提供解決方案。O