天然氣生產現狀及潛力分析

汪壽琴(大慶油田有限責任公司第九采油廠)

大慶外圍油田分布區域廣,油田區塊分布具有點多面廣、區塊小而分散、且相距較遠、地面依托性差等特點。站外主要采用單管環狀摻水集油流程和樹狀電加熱集油流程,油井產液先集油至轉油站,然后轉輸匯聚于脫水站處理后,外輸去油庫。所產伴生氣主要供站內自耗,不足部分由氣井氣或天然氣公司返輸氣通過干氣管網補充,目前建有集氣站7 座、輸氣管道584 km,覆蓋大慶西部L 廠天然氣使用站場39 座,基本實現天然氣按需調用。

1 天然氣地面工藝建設現狀

1.1 天然氣集氣管網逐步趨于完善

大慶西部L 廠目前開發建設有油田區塊和氣田區塊,共有脫水站4 座、轉油(放水)站22 座、中間加熱站7 座、氣田集氣站7 座。在葡西至新肇輸氣管道建成時已經達到該廠南北油田天然氣互通,截止到2021 年底,共有集輸氣管道646 km,其中東西主線DN250 為118 km、南北主線為DN150 和DN100 共111 km,共有西部氣田氣、東部天然氣來返輸氣和南部氣井氣氣源,形成相對完善的集輸氣管網,實現天然氣按需調用。

1.2 天然氣處理工藝基本滿足需求

天然氣處理工藝主要有伴生氣處理工藝和氣井氣處理工藝,其中伴生氣隨油井產液進入轉油站、脫水站或拉油點,轉油站和脫水站伴生氣由四合一、五合一以及氣液分離器等分離出來,經除油器和干燥器處理后供站內加熱爐及四合一、五合一等自耗,拉油點伴生氣由九合一分離出來直接供九合一自耗使用,共有處理站場97 座,伴生氣生產能力總計14.8×104m3/d;氣井氣通過熱水伴熱集氣至集氣站,多井集氣站采用加熱、節流、分離、輪換計量工藝,單井集氣站采用加熱、節流、分離、計量工藝,處理后天然氣外輸去油田站場作為天然氣補充氣源。通過采用不同的處理工藝,均滿足了油田生產需求,至今平穩運行。

2 天然氣生產現狀分析

2.1 系統優化簡化,源頭控制用氣消耗

一是優化產能建設系統布局,減少拉油點放空量。新建產能與已建拉油點統籌考慮[1],摻水流程與電加熱流程相結合,減少新拉油點建設,同時將已建拉油點盡量掛接進入站場,盡可能回收零散、偏遠井伴生氣。

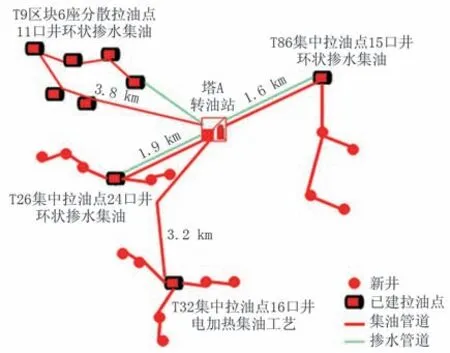

在LX 油田區塊外擴產能建設中,將周邊10 座拉油點掛接進入塔A 轉油站和塔B 轉油站,其中T86 及T26 集中拉油點共轄油井39 口,原采用電加熱集油工藝進入集中拉油點,優化中充分利用油井至拉油點的電加熱管線,在集中拉油點設置集油摻水閥組,采用電加熱+環狀摻水流程相結合,新建塔A 轉油站至拉油點的集油摻水管線,將39 口拉油井接入塔B 轉油站系統,2 座拉油點共新建站間集油摻水管線7.0 m;T32 集中拉油點轄拉油井16口,新建集中拉油點至塔A 轉油站3.2 km 電加熱管道,同時利用井口至拉油點的已建電加熱管線,全線采用電加熱集油工藝接入塔A 轉油站系統,新建電加熱干線3.2 km;T9 區域井場拉油點轄11 口油井共6 座單井或單平臺拉油點,距離塔A 轉油站較近,采用環狀摻水集油工藝進入塔A 轉油站,共新建單井集油摻水管道3.8 km;T35 拉油點位于新區塊與已建轉油站之間,新區塊建設集油管線時直接將已建拉油點搭接進入集油管線,密閉集輸至塔B轉油站。通過以上布局優化,將已建10 座拉油點接入塔A 轉油站或塔B 轉油站,實現了66 口拉油井的密閉集輸,年可回收伴生氣約115×104m3,且優化用工8 人,節省拉運費用56 萬元;新建摻水集油工藝和電加熱管道,年增加耗電費用約35 萬元、耗氣費用約62 萬元;年可節省運行費用總計約267 萬元。拉油優化密閉集輸系統見圖1。

圖1 拉油優化密閉集輸系統Fig.1 System of closed gathering and transportation of oil-pulling

二是推廣使用水冷式干燥器,加大伴生氣使用量。針對四合一處理工藝站場,在滿足摻水或外輸溫度要求后,四合一分出的伴生氣溫度高達60~75 ℃,經過常規的除油器、干燥器流程處理后,溫度仍高達50 ℃以上,在下游用戶使用管路中冷凝出液態水及烴組分,加熱爐使用中容易出現熄火、火嘴堵現象,且需要崗位工人在燒火間過濾缸處頻繁排水操作,增加勞動強度和燃燒器維修費用。

為了進一步降低伴生氣溫度而更好的分離出伴生氣中所含的水分,在天然氣干燥器上游增設一套蒸發冷卻系統,經過蒸發冷卻系統處理的天然氣,溫度可以降到35 ℃以下,通過在古B 轉油站安裝使用后,加熱爐燃燒器火嘴結垢堵塞頻次下降50%以上,氣質得以明顯改善,年可節省加熱爐燃燒器維修費用平均每臺約0.31 萬元,為此在塔B 轉油站和龍A 轉油站推廣使用。改進后伴生氣處理流程見圖2。

圖2 改進后伴生氣處理流程Fig.2 Treatment flow of associated gas after improvement

三是實施關停并轉,減少低效無效運行,降低天然氣無效使用。隨著油田開發和產量遞減,部分油井已經轉注、封井、核銷或者低產等,使得部分集油環僅剩1~2 口、或者空環的低效、者無效運行,為此以效益評價和后續開發潛力為依據關停或降低低效集油環,及時核實低效、無效井和核銷井實施情況,相應優化集油系統工藝,通過取消空環、無效環和縮環、并環等措施降低摻水量,減少天然氣消耗[2]。

在LP 油田和PX 油田實施優化集油環3 個,縮短集油管線5.1 km,年節省摻水量約6.9×104m3,年節省天然氣約29.35×104m3,年可節省運行費用約48 萬元。改進后伴生氣處理流程見圖3。

圖3 改進后伴生氣處理流程Fig.3 Treatment flow of associated gas after improvement

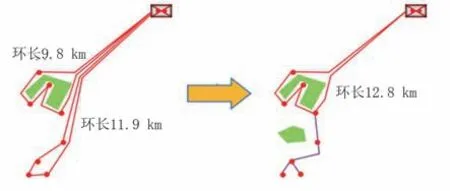

同時采用電加熱與摻水集油組合技術,避免大環運行增加摻水量和天然氣消耗。在AX80 產能優化2 個集油環,使集油環由21.7 km 縮短為12.8 km,年節省摻水量約4.5×104m3,年節省天然氣約19.14×104m3,年可節省運行費用約31萬元。

圖4 集油環優化示意圖Fig.4 Schematic diagram of oil collector ring optimization

2.2 完善調氣管網,立足區域“多集氣”

一是建設增壓回收處理站,回收富余伴生氣。龍Y 區塊和塔A 轉油站建設混輸工藝將富余伴生氣集氣至LP 油田地區,在龍A 轉油站新建一座輕烴回收站,新建集氣管道19.6 km,伴生氣全部處理后進入干氣管網,首年可回收伴生氣約890×104m3、預計十年可回收放空伴生氣7 125×104m3。

二是實施管道擴徑增輸,滿足供氣需求。南部油田根據預測出現約5.4×104m3/d 的天然氣缺口,通過南北氣管網補充,經核算,將PX 聯至PX 二和XZ 聯至新A 聯的兩段輸氣管道管徑均擴大一個等級,即由DN100 優化為DN150;針對獨立沒有氣源補充的AN 油田區塊,預計2023 年開始缺氣0.38×104m3/d,十年后預測缺氣2.42×104m3/d,則從XZ 聯至新A 聯已建輸氣管道新建支線為AN 油田補氣。管道建成后,既解決了獨立AN 油田用氣需求的補給問題,也提升了某廠天然氣的管輸運力,達到了某廠供輸氣管網整體完善,實現南北油田輸氣動脈全線貫穿,滿足整體供氣需求,南北油田輸氣能力可達11×104m3/d。

三是新區塊伴生氣外輸統籌考慮,保障輸送暢通。YY 新區塊建成后,初期外輸氣量高達11×104m3/d,但由于初期產量高而遞減快,為此采用多種措施緩解該部分產氣對已建天然氣系統的沖擊,同時也為充分利用伴生氣資源。主要措施有:啟用下游燃氣發電機組,日耗氣1.08×104m3/d,可發電3.35×104kWh/d,日可節約電費2.13 萬元;建設輸氣管道南輸給Q 廠補充氣源;往上游返輸給天然氣公司統一調配。通過整體布局與優化輸送后,使得新區塊能順利投產,并啟用停運燃氣發電機組,盤活設備,增加效益。

3 天然氣綜合利用潛力分析

3.1 推廣應用加熱爐節氣技術

油田生產集輸系統中,產液加熱以及摻水加熱主要采用燃燒天然氣進行加熱或電加熱,以天然氣作為燃料進行加熱的設備主要有真空加熱爐、水套加熱爐,以及火筒式的四合一、五合一設備,因此提高加熱爐效率能達到有效節氣目的[3-4]。

一是推廣應用加熱爐涂膜技術。L 廠目前有真空加熱爐93 臺,借鑒2009 年、2017 年廠內加熱爐涂刷節能涂料[5],節氣率較高的經驗,繼續對93 臺加熱爐采取節能涂料涂刷作業,總涂刷面積約2 400 m2,涂刷節能涂料后,預計加熱爐平均爐效提高2.95%,年可節氣約41×104m3。

二是更換低效高能耗加熱爐。隨著技術發展,新建站場加熱爐均采用高效的真空加熱爐,并在改造項目中逐步將老舊損壞的加熱爐更新為真空加熱爐,但是目前仍有6 臺低效能的老舊水套加熱爐在運行,若全部更新為高效的真空加熱爐,爐效可由目前的72%提高到85%,年可節氣約11.9×104m3。水套爐效率情況見表1。

表1 水套爐效率情況Tab.1 Efficiency situation of water jacket furnace

三是加熱爐清淤提高熱效率。在站場建設中,為降低建設投資,簡化工藝流程,外圍采油廠大量推廣采用加熱、分離、緩沖、沉降的四合一設備和加熱、分離、緩沖、沉降、脫水的五合一設備,合一設備內加熱均為火筒式加熱爐,加熱介質為油井產出液,在合一設備內處理時,易沉淀泥沙等雜質覆蓋加熱火筒,從而降低加熱效率[6]。目前6 個作業區共計37 臺合一設備,全部進行定期清淤作業,預計加熱爐平均爐效提高2%,年可節氣31.74×104m3。

3.2 零散拉油點富余伴生氣有待回收利用

由于油田所處為大慶長垣油田西部,分布區域廣,周邊環境復雜,油井分布具有點多面廣、區塊小而分散、單井產量低、地面依托性差等特點。針對零散且距離已建系統較遠無依托的油井,一般采用拉油工藝,其中獨立單井或單平臺則采用單井拉油工藝。拉油工藝在拉油點內設臥式多功能儲油裝置或高架儲油罐,油井產出的油氣水直接進入多功能儲油裝置或高架儲油罐進行分離、儲存,產液由罐車拉運至集中處理站,當儲油設備為多功能儲油裝置時,分離出的伴生氣用于多功能儲油裝置自身加熱,當產氣量不足時,輔以電加熱棒升溫,當產氣量大于耗氣量時,多余的伴生氣通過放空裝置進行外排。采用拉油工藝既能節省建設投資和節省運行費用,又能達到快速建產,但是在運行中,對于產氣量大的油井或區塊,富余伴生氣因遠離管輸設施沒有得到有效利用而浪費。

隨著新產能的不斷開發,對于可依托的部分拉油點通過統籌考慮,已調整采用密閉集輸工藝,目前仍有55 座拉油點一年約1 840×104m3伴生氣富余。通過調研分析,大港油田采用“井口-移動式CNG 裝置-CNG 轉運拖車至管網”的生產模式,對零散天然氣進行回收[7];江蘇油田針對不同氣源采用不同的工藝技術及配套設備,形成了低壓增壓充裝、低壓增壓進流程等特色技術,將零散井天然氣收集、壓縮并加以利用[8];海上平臺伴生氣回收采用LNG 罐箱技術與天然氣液化技術的組合[9],能有效實現平臺未利用伴生氣的回收。針對L 廠零散伴生氣,由于整體呈現區塊分散、單點氣量少、回收效益差的特點,可研究采用小型撬裝化處理裝置對零散伴生氣進行回收利用。即拉油點九合一分出的富余伴生氣經撬裝化處理設備干燥、壓縮后暫存,由移動槽車將其拉運至中心處理站進行脫水、脫烴回收處理,處理后干氣并入干氣管網供調配使用,附屬產品輕烴可直接外銷產生效益。

3.3 充分利用伴生氣,盡可能保存氣井氣潛能

伴生氣隨油井產油一同產出,針對產氣量大的老區,將伴生氣收集深冷或淺冷處理回收輕烴后,再返輸給轉油站或聯合站等站場用氣,不足站場用氣時由氣田氣補充。而伴生氣不便于控制氣產量,但是氣井氣均為按需生產,因此可以充分調用返輸伴生氣而保存氣井氣潛能。

隨著開采技術發展,在L 廠西部區域新開發油田區塊,為提高開發效益采用蒸汽吞吐方式開采,則需要日耗氣20×104m3/d 的蒸汽鍋爐提供蒸汽,該廠自產伴生氣量已經不足以提供給蒸汽鍋爐使用,不足部分由氣田氣和返輸氣補充,但是返輸氣由于距離遠、壓力低,輸氣量不滿足生產需求。而距該區域20 km 處建有為鄰市供氣的高壓輸氣干線門站,輸氣能力可達182×104m3/d,所輸天然氣主要為伴生氣經處理后的干氣[10],且新建區塊與門站之間已有一條停運的輸氣管道可利用,為此,當臨時用氣低峰時,可調用其返輸氣為蒸汽鍋爐供氣,從而減少氣井氣的使用量。

4 結論

1)對低效集油環優化和采取電加熱與摻水結合的工藝,年可節氣約48.49×104m3;93 臺真空加熱爐采取涂刷節能涂料年可節氣約41×104m3;更換6 臺老舊低效加熱爐為真空加熱爐年可節氣約11.9×104m3;定期清淤37 臺合一設備年可節氣約31.74×104m3;合計年可節氣約133.13×104m3。通過產能布局優化,實現已建10 座拉油點密閉集輸,年可回收富余伴生氣約115×104m3;優化伴生氣集輸工藝、配套建設輕烴回收站,年可回收富余伴生氣約890×104m3;合計年可回收伴生氣約1 005×104m3。站場伴生氣增設冷卻處理系統提升伴生氣質量,降低加熱爐燃燒器維修頻次,年可節約維修費用0.31 萬元。

2)對零散區塊單站點伴生氣富余量少,需要持續探索研究試驗經濟有效的回收利用方式。