面向制造流程的檢測(cè)過(guò)程精確仿真技術(shù)研究

劉 靜 武 瓊 馬 飛

(成都飛機(jī)工業(yè)(集團(tuán))有限責(zé)任公司,四川 成都 610073)

高質(zhì)量產(chǎn)品的制造不僅需要有高精度的制造加工設(shè)備,同時(shí)更需要高精度的檢測(cè)設(shè)備來(lái)保障,因此,坐標(biāo)測(cè)量機(jī)(CMM)也逐漸成為機(jī)械制造業(yè)特別是自動(dòng)化生產(chǎn)中實(shí)現(xiàn)質(zhì)量控制的主導(dǎo)檢測(cè)設(shè)備。但傳統(tǒng)的CMM自學(xué)習(xí)測(cè)量模式和人工編程測(cè)量模式已經(jīng)制約了CMM測(cè)量功能的發(fā)揮,研究能夠適應(yīng)現(xiàn)代化工廠的CMM自動(dòng)化檢測(cè)技術(shù)成為必然趨勢(shì)[1?2],而測(cè)量過(guò)程精確仿真技術(shù)更是實(shí)現(xiàn)自動(dòng)化檢測(cè)技術(shù)的核心內(nèi)容。

目前,國(guó)內(nèi)外在三坐標(biāo)測(cè)量機(jī)自動(dòng)化檢測(cè)技術(shù)的研究仍處在發(fā)展階段,國(guó)內(nèi)外將大量精力投入于測(cè)量機(jī)的測(cè)量規(guī)劃系統(tǒng)的開(kāi)發(fā)[3?5],現(xiàn)有的測(cè)量規(guī)劃系統(tǒng)一般都已具有圖形顯示與操作功能,在工件數(shù)模上按測(cè)量需求規(guī)劃出測(cè)量路徑,并按照規(guī)劃好的測(cè)量路徑模擬測(cè)頭運(yùn)動(dòng),但對(duì)測(cè)量仿真研究較少。高國(guó)軍等[6]通過(guò)被測(cè)工件CAD模型生成測(cè)量軌跡APT文件,利用數(shù)控加工過(guò)程的NC驗(yàn)證環(huán)境對(duì)測(cè)量軌跡APT文件進(jìn)行驗(yàn)證,有效地對(duì)測(cè)量過(guò)程進(jìn)行了仿真。潘金川等[7]利用虛擬裝配仿真技術(shù)快速地實(shí)現(xiàn)對(duì)軌跡規(guī)劃結(jié)果仿真。上述方法,側(cè)重于檢測(cè)軌跡規(guī)劃和碰撞檢查的基礎(chǔ)算法研究,且被測(cè)工件模型也只基于理論模型,只適用對(duì)工件的終檢,無(wú)法滿足制造企業(yè)為避免完工后再進(jìn)行大量返工而在制造流程中引入中間檢測(cè)的需求。另一方面,對(duì)制造過(guò)程中的工件進(jìn)行檢測(cè)往往需要考慮裝夾等因素,目前檢測(cè)仿真技術(shù)無(wú)法滿足對(duì)制造過(guò)程中的工件自動(dòng)化檢測(cè)時(shí)真實(shí)裝夾狀態(tài)模擬的需求。

因此,為發(fā)現(xiàn)自動(dòng)化測(cè)量離線編程中的問(wèn)題,預(yù)先避免直接操作實(shí)體可能造成事故和不必要的損失,本文提出了面向制造過(guò)程的檢測(cè)過(guò)程精確仿真方法。首先,利用PC-DMIS軟件對(duì)工件CAD模型進(jìn)行測(cè)量程序離線編程,對(duì)工件進(jìn)行測(cè)量軌跡規(guī)劃,生成待仿真DMIS程序;其次,通過(guò)建立測(cè)量機(jī)運(yùn)動(dòng)學(xué)模型庫(kù)及測(cè)頭庫(kù)、配置控制系統(tǒng)、構(gòu)建DMIS語(yǔ)言與G代碼映射關(guān)系,建立起測(cè)量機(jī)仿真環(huán)境;最后,基于VERICUT在加工過(guò)程仿真工位后建立測(cè)量過(guò)程仿真,通過(guò)工位間毛坯的繼承關(guān)系,實(shí)現(xiàn)面向制造過(guò)程的自動(dòng)化檢測(cè)過(guò)程精確仿真。如圖1為本文內(nèi)容邏輯結(jié)構(gòu)圖。

圖1 本文內(nèi)容邏輯結(jié)構(gòu)圖

1 基于PC-DMIS的測(cè)量過(guò)程離線編程

利用PC-DMIS脫機(jī)軟件進(jìn)行測(cè)量程序離線編程是減少測(cè)量占機(jī)時(shí)間、提高測(cè)量效率和有效緩解測(cè)量壓力的有力手段,其基于被測(cè)工件CAD模型與測(cè)量點(diǎn)位數(shù)據(jù)在工藝前端完成測(cè)量程序編程,后端測(cè)量機(jī)直接調(diào)用測(cè)量程序完成測(cè)量任務(wù),從而可實(shí)現(xiàn)三坐標(biāo)測(cè)量機(jī)自動(dòng)化檢測(cè)。離線編程前,首先設(shè)計(jì)自動(dòng)化測(cè)量方案,包括測(cè)量基準(zhǔn)的選擇,測(cè)量點(diǎn)位設(shè)計(jì),測(cè)頭及測(cè)量機(jī)選擇。

在基于被測(cè)工件CAD模型的CMM檢測(cè)中,檢測(cè)路徑的生成是在測(cè)量點(diǎn)位確定以后,導(dǎo)入測(cè)量點(diǎn)數(shù)據(jù),根據(jù)檢測(cè)點(diǎn)的位置、被測(cè)表面在被測(cè)點(diǎn)處的法矢、檢測(cè)次序生成檢測(cè)路徑。有關(guān)PC-DMIS離線編程可參考文獻(xiàn)[8?10]。PC-DMIS離線編程具體操作流程如圖2所示。

圖2 脫機(jī)編程流程

2 面向制造流程的檢測(cè)過(guò)程精確仿真

針對(duì)目前對(duì)數(shù)控加工過(guò)程N(yùn)C仿真的研究比較成熟,但專門(mén)針對(duì)CMM檢測(cè)過(guò)程仿真的軟件系統(tǒng)不多且不成熟的現(xiàn)狀,利用數(shù)控加工過(guò)程與CMM檢測(cè)過(guò)程在運(yùn)動(dòng)上的相似性,構(gòu)建基于VERICUT軟件的坐標(biāo)測(cè)量機(jī)仿真環(huán)境,建立加工仿真工位和測(cè)量仿真工位對(duì)坐標(biāo)測(cè)量機(jī)檢測(cè)路徑進(jìn)行精確仿真。

2.1 三坐標(biāo)測(cè)量機(jī)仿真環(huán)境構(gòu)建

VERICUT仿真軟件(簡(jiǎn)稱:VT)能夠自定義與實(shí)際機(jī)床相匹配的仿真機(jī)床結(jié)構(gòu)、刀具結(jié)構(gòu),定義刀具安裝位置,以及自定義控制系統(tǒng),能夠模擬機(jī)床真實(shí)的運(yùn)動(dòng)過(guò)程。基于VT軟件的坐標(biāo)測(cè)量機(jī)仿真環(huán)境構(gòu)建主要包括測(cè)量機(jī)運(yùn)動(dòng)學(xué)模型的配置、測(cè)量機(jī)控制系統(tǒng)配置及測(cè)頭庫(kù)的配置3部分內(nèi)容。

首先,搭建坐標(biāo)測(cè)量機(jī)模型。將測(cè)量機(jī)三維裝配模型的固定部件與各主要運(yùn)動(dòng)部件拆分并導(dǎo)出為.STL文件,固定部件包括:床身;運(yùn)動(dòng)部件包括:X驅(qū)動(dòng)軸、Y驅(qū)動(dòng)軸和Z驅(qū)動(dòng)軸;在VT機(jī)床樹(shù)中依次導(dǎo)入床身、Y軸、X軸和Z軸,并建立各部件間的關(guān)聯(lián),從而建立起測(cè)量機(jī)運(yùn)動(dòng)學(xué)仿真機(jī)床模型,如圖3所示。

圖3 測(cè)量機(jī)運(yùn)動(dòng)學(xué)仿真機(jī)床模型建立

坐標(biāo)測(cè)量機(jī)是通過(guò)測(cè)頭系統(tǒng)接觸工件來(lái)拾取信號(hào),測(cè)頭系統(tǒng)主要包括:測(cè)座、測(cè)針。其中測(cè)座根據(jù)被測(cè)工件類型選擇適當(dāng)類型,以雷尼紹PH10M為例,A角旋轉(zhuǎn)范圍0~105°,B角旋轉(zhuǎn)范圍±180°。在Z軸樹(shù)中依次導(dǎo)入運(yùn)動(dòng)部件A旋轉(zhuǎn)、C旋轉(zhuǎn),從而在機(jī)床中配置了測(cè)座系統(tǒng)。

其次,在測(cè)量過(guò)程仿真中測(cè)頭的運(yùn)動(dòng)相當(dāng)于數(shù)控加工NC仿真中的刀具運(yùn)動(dòng),因此,利用VT刀具管理器對(duì)測(cè)頭庫(kù)進(jìn)行配置,根據(jù)實(shí)際情況建立不同測(cè)針型號(hào)的仿真模型,以便仿真中進(jìn)行測(cè)針調(diào)用。

最后,自定義仿真控制系統(tǒng)。VT軟件并不支持測(cè)量程序指令(DMIS語(yǔ)言),為實(shí)現(xiàn)仿真軟件支持測(cè)量程序,首先將DMIS語(yǔ)言進(jìn)行篩選分類為面向幾何結(jié)構(gòu)的定義語(yǔ)句和面向過(guò)程的命令語(yǔ)句,如圖4所示。

圖4 DMIS一般程序結(jié)構(gòu)

將對(duì)運(yùn)動(dòng)軌跡沒(méi)有直接影響的面向幾何結(jié)構(gòu)的定義語(yǔ)句隔離。對(duì)于直接影響運(yùn)行軌跡的面向過(guò)程的命令語(yǔ)句,通過(guò)自定義子程序建立DMIS語(yǔ)言與G代碼的映射關(guān)系,完成參數(shù)傳遞、運(yùn)動(dòng)過(guò)程重構(gòu)和檢測(cè)過(guò)程重構(gòu)。

測(cè)量軌跡運(yùn)動(dòng)參數(shù)包括:安全平面、定位速度、觸測(cè)速度、逼近距離、回退距離、搜索距離及深入距離等。為了便于程序管理,將DMIS語(yǔ)句參數(shù)前的字通過(guò)VT字替換功能替換為對(duì)應(yīng)子程序名,參數(shù)提取后,將參數(shù)存入提前定義的變量中供重構(gòu)測(cè)量軌跡使用,如表1所示。

表1 運(yùn)動(dòng)參數(shù)傳遞表

測(cè)量運(yùn)動(dòng)過(guò)程主要包括:定點(diǎn)運(yùn)動(dòng)、點(diǎn)測(cè)量和孔測(cè)量,這3種基礎(chǔ)運(yùn)動(dòng)組合能夠完成復(fù)雜的檢測(cè)項(xiàng)目,如圖5所示。

圖5 基礎(chǔ)檢測(cè)運(yùn)動(dòng)機(jī)理

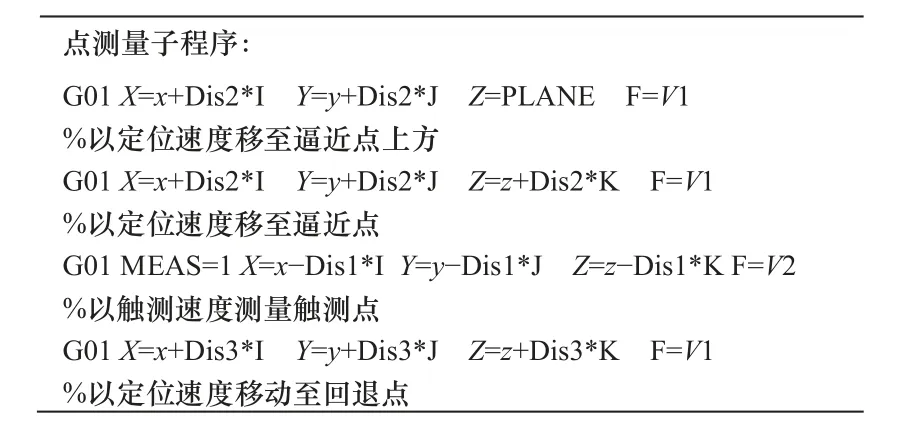

定點(diǎn)運(yùn)動(dòng)即:測(cè)頭從某中間定位點(diǎn)(X1,Y1,Z1)到達(dá)另一中間定位點(diǎn)(X2,Y2,Z2)的過(guò)程。點(diǎn)測(cè)量過(guò)程即:測(cè)頭以“定位速度V1”移向特征,當(dāng)距離工件為“逼近距離Dis2”時(shí)更改為“觸測(cè)速度V2”觸測(cè)工件,觸測(cè)完畢后,以“觸測(cè)速度V2”回退一個(gè)“回退距離Dis3”,以“定位速度V1”移向下一個(gè)特征;孔測(cè)量過(guò)程即:測(cè)頭按角矢量對(duì)特征實(shí)施多次點(diǎn)測(cè)量的過(guò)程。深入分析運(yùn)動(dòng)規(guī)律,結(jié)合檢測(cè)點(diǎn)位和運(yùn)動(dòng)參數(shù)變量,利用G代碼指令重構(gòu)運(yùn)動(dòng)過(guò)程,如圖6為點(diǎn)測(cè)量G代碼映射程序。

圖6 點(diǎn)測(cè)量G代碼映射程序

在配置測(cè)量機(jī)控制系統(tǒng)時(shí),將映射關(guān)系子程序納入待調(diào)用子程序列表。當(dāng)程序仿真運(yùn)行時(shí),自動(dòng)調(diào)用DMIS語(yǔ)言對(duì)應(yīng)G代碼解釋子程序,解決了VERICUT仿真時(shí)無(wú)法識(shí)別DMIS語(yǔ)言的問(wèn)題。

2.2 基于VERICUT的檢測(cè)過(guò)程精確仿真

本文以VT平臺(tái)對(duì)測(cè)量過(guò)程進(jìn)行精確仿真,將NC加工程序仿真與測(cè)量程序仿真集成到同一平臺(tái),通過(guò)加工毛坯在工位之間的繼承性,可以實(shí)現(xiàn)工件在加工過(guò)程中的測(cè)量仿真,打破了目前測(cè)量過(guò)程仿真只能在工件終檢進(jìn)行的局限,仿真過(guò)程搭建如圖7所示。

圖7 檢測(cè)過(guò)程仿真搭建

檢測(cè)過(guò)程仿真是實(shí)際三坐標(biāo)測(cè)量機(jī)運(yùn)動(dòng)檢測(cè)過(guò)程在計(jì)算機(jī)上的本質(zhì)體現(xiàn),完成測(cè)量程序編程后,需要保證程序路徑合理、可靠,即在測(cè)頭的移動(dòng)中不與工件或夾具發(fā)生碰撞、測(cè)量機(jī)運(yùn)行過(guò)程不超程。面向制造過(guò)程的自動(dòng)化檢測(cè)過(guò)程精確仿真具體實(shí)現(xiàn)步驟如下。機(jī)加工位:

步驟1:設(shè)置加工仿真機(jī)床及控制文件;

步驟2:定義工件毛坯及夾具,調(diào)整裝夾狀態(tài)至合適位置;

步驟3:加載NC加工刀軌文件;

步驟4:配置加工刀庫(kù);

步驟5:進(jìn)行切削仿真;檢測(cè)工位:

步驟6:設(shè)置測(cè)量仿真機(jī)床及控制文件;

步驟7:定義夾具,調(diào)整裝夾狀態(tài)至合適位置;

步驟8:加載測(cè)量過(guò)程程序文件;

步驟9:配置測(cè)頭庫(kù);

步驟10:進(jìn)行測(cè)量過(guò)程仿真;

VT廣泛應(yīng)用于數(shù)控機(jī)床加工仿真,并能得到精確的零件加工最終狀態(tài)模型。以VT平臺(tái)對(duì)測(cè)量過(guò)程進(jìn)行精確仿真,其優(yōu)勢(shì)在于,在加工仿真之后,可直接對(duì)本加工工序工件過(guò)程狀態(tài)進(jìn)行測(cè)量仿真,解決了目前測(cè)量過(guò)程仿真獲取工序過(guò)程狀態(tài)難從而無(wú)法較真實(shí)的模擬測(cè)量環(huán)境的問(wèn)題。

3 應(yīng)用驗(yàn)證與分析

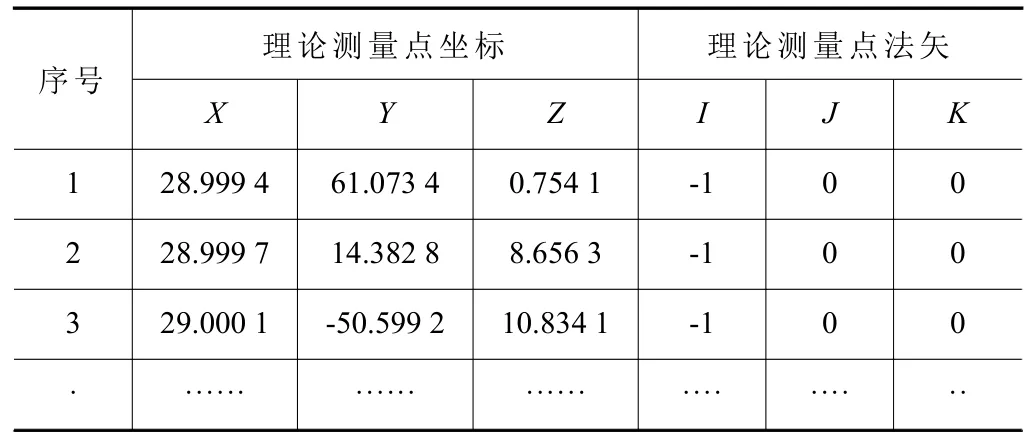

采用本文提出的測(cè)量過(guò)程仿真方法,在某航空結(jié)構(gòu)件上進(jìn)行了驗(yàn)證,被測(cè)工件如圖8所示。利用工件模型與測(cè)量點(diǎn)位數(shù)據(jù),由PC-DMIS規(guī)劃測(cè)量軌跡,直接生成測(cè)量程序?qū)ぜ庑翁卣鬟M(jìn)行檢測(cè)。表2所示列出的是某航空結(jié)構(gòu)件檢測(cè)軌跡上的部分測(cè)量點(diǎn)坐標(biāo)及其法矢,利用PC-DMIS軟件規(guī)劃生成的部分測(cè)量程序如表3所示。

表2 某測(cè)量部位測(cè)量點(diǎn)信息

表3 部分DMIS測(cè)量程序

圖8 被測(cè)工件

基于VT進(jìn)行NC加工過(guò)程仿真與測(cè)量過(guò)程仿真,加工共設(shè)4個(gè)仿真工位,JG-1和JG-2為粗加工工位,JG-3為精銑第一面工位,JG-4為精銑第二面工位,在第二面精銑JG-4工位后設(shè)置第一面檢測(cè)仿真工位JC-1。數(shù)控加工仿真結(jié)果如圖9所示。

圖9 VERICUT加工過(guò)程仿真與仿真結(jié)果

通過(guò)工件毛坯的繼承關(guān)系,對(duì)工件制造中間狀態(tài)進(jìn)行測(cè)量過(guò)程仿真,測(cè)量過(guò)程仿真軌跡如圖10所示,測(cè)量仿真結(jié)果顯示測(cè)頭與余料有多處干涉,其中A處碰撞原因?yàn)闇y(cè)量點(diǎn)設(shè)計(jì)問(wèn)題,測(cè)量點(diǎn)位置與凸臺(tái)位置干涉;B處碰撞原因?yàn)榛赝司嚯x太大,測(cè)量過(guò)程參數(shù)設(shè)置不合理。

通過(guò)VERICUT測(cè)量過(guò)程仿真結(jié)果,對(duì)測(cè)量點(diǎn)位設(shè)計(jì)及測(cè)量過(guò)程參數(shù)進(jìn)行優(yōu)化,避免了直接操作實(shí)體可能造成的事故和不必要的損失,優(yōu)化后的測(cè)量過(guò)程仿真軌跡如圖10所示。

圖10 優(yōu)化后測(cè)量過(guò)程仿真結(jié)果

4 結(jié)語(yǔ)

本文提出了一種面向制造過(guò)程的自動(dòng)化檢測(cè)過(guò)程精確仿真方法,全面考慮了真實(shí)測(cè)量環(huán)境,包括工件加工剩余狀態(tài)、裝夾及測(cè)量機(jī)配置,給出了仿真實(shí)現(xiàn)方法,并將其應(yīng)用于產(chǎn)品的檢測(cè)過(guò)程中。產(chǎn)品應(yīng)用結(jié)果表明,本文提出的仿真方法能夠利用坐標(biāo)測(cè)量機(jī)的虛擬原型在計(jì)算機(jī)上對(duì)檢測(cè)過(guò)程進(jìn)行模擬,讓測(cè)量的過(guò)程直觀化,考察在檢測(cè)方案設(shè)計(jì)及檢測(cè)過(guò)程中可能出現(xiàn)的問(wèn)題,以便對(duì)存在的問(wèn)題及早地加以修改,對(duì)提高坐標(biāo)測(cè)量機(jī)檢測(cè)效率、降低檢測(cè)成本、減少工件和測(cè)量機(jī)的損失等具有重要意義。