氧化石墨烯/聚乙醇纖維復合材料的制備與性能

任 夢,李 恒,徐青宇

(華北水利水電大學土木與交通學院 河南 鄭州 450045)

0 引言

水泥基材料是目前使用最普遍的建筑材料,我國每年均在建筑物、橋梁、公路上投入大量的人力、物力進行維修與養護[1]。主要通過填充法、表面處理法及自修復等傳統修復手段,對水泥基材料進行修復。但這幾種方法存在操作比較復雜、成本較高和不利于施工等問題,已適應不了現代化建筑對水泥基材料的要求。為了解決這些問題,學者們進行了大量研究,發現水泥基材料中摻入纖維或納米材料等填料,使水泥基材料具有高強度、高韌性、裂縫修復能力好及耐久性能好的特點,從而在保證建筑強度的前提下,同時盡量延長其使用壽命。

聚乙烯醇纖維(PVA纖維)是一種有機高分子纖維,有著高彈性模量、高強度、低密度、高耐久性與高耐腐蝕性等特點,將其加入水泥基復合材料中作為增強纖維,可以對水泥基材料的力學性能和耐久性能進行提升。

氧化石墨烯(graphene oxide,GO)是石墨烯的氧化產物,它是一種有著超大的比表面積、高強度和高表面能的碳納米材料,可以作為高密度連續填料對水泥基材料內部的孔隙裂縫進行填充,從而提升了水泥基材料的力學性能與耐久性能。同時GO可以加速水泥水化進程,改善水化產物的結構,從而在一定程度上可以減少水泥基材料中孔隙的出現[2-4]。GO表面上有著大量含氧官能團(羧基,-COOH;羥基,-OH;環氧基,-O-等)[5],這種優良的表面化學性質使它有著良好的親水性[6],在水中可以對其進行較好程度的分散[7],從而在水泥基材料中能夠實現更加均勻的填料作用,提升水泥基材料的力學強度和韌性。

1 原材料與試驗配合比

1.1 原材料

試驗所用材料如下:P·O 42.5普通硅酸鹽水泥,河南省洛陽市的“天瑞”牌(中國),物理性能見表1,水泥掃描電子顯微鏡(scanning electron microscope,SEM)形貌如圖1所示;同力Ⅰ級粉煤灰,鶴壁同力建材有限公司(中國);束狀單絲聚乙烯醇纖維,可樂麗株式會社(日本),線密度為0.91 g/cm3,形狀為大小一致的光滑柱狀;高純高性能氧化石墨烯粉末,蘇州碳豐石墨烯科技有限公司(中國),使用改進Hummer法冷凍干燥提煉,純度>99%。

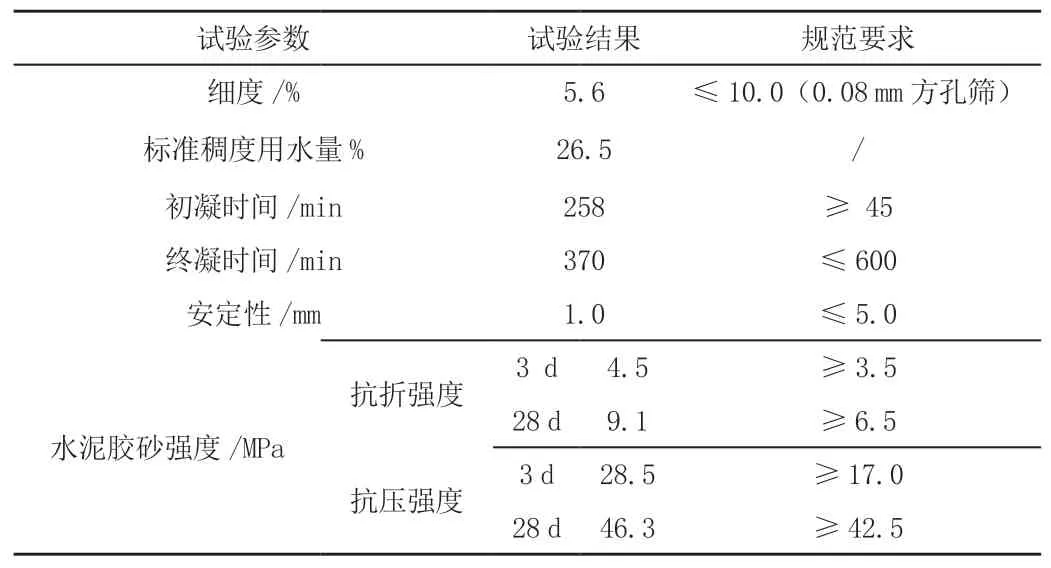

表1 水泥物理性能

圖1 水泥SEM形貌

1.2 試驗配合比

試驗配合比,見表2。

表2 (續)

表2 試驗配合比

2 試驗與結果分析

2.1 抗折強度試驗

水泥膠砂抗折試驗,如圖2所示。由圖2(a)可知,GO在3 d齡期、7 d齡期,水泥膠砂抗折強度的提升程度整體好于28 d齡期,結果表明GO的加入對水泥砂漿抗折強度的提升主要集中在早期。

圖2 水泥膠砂抗折試驗

由圖2(b)可知:在3 d齡期,PVA纖維摻量為0.5%和1.0%時,水泥膠砂抗折強度較單摻0.05%(質量分數)GO組分別提高了4.2%和7.0%;PVA纖維摻量為1.5%和2.0%時,水泥膠砂抗折強度較單摻0.05%(質量分數)GO組分別降低了12.7%和31.5%。在7 d齡期,PVA纖維摻量為0.5%和1.0%時,水泥膠砂抗折強度較單摻0.05%(質量分數)GO組分別提高了4.8%和7.2%;PVA纖維摻量為1.5%和2.0%時,水泥膠砂抗折強度較單摻0.05%(質量分數)GO組分別降低了15.3%和27.6%。在28 d齡期,PVA纖維摻量為0.5%和1.0%時,水泥膠砂抗折強度較單摻0.05%(質量分數)GO組分別提高了4.7%和8.5%;PVA纖維摻量為1.5%和2.0%時,水泥膠砂抗折強度較單摻0.05%(質量分數)GO組分別降低了1.9%和21.8%。

當PVA纖維摻量小于1%時,GO摻入組的3、7、28 d水泥膠砂抗折強度均較未摻GO組有一定程度上的增強;當PVA纖維摻量大于1%時,GO摻入組的3、7、28 d水泥膠砂抗折強度均出現了低于未摻GO組的情況。

從微觀層面來看,GO有著良好的納米效應,可以改善水泥基材料的內部結構,從而使得水泥基材料的抗折強度提升。從宏觀層面上看,PVA纖維在水泥基材料內部有著橋梁作用,起到增強增韌的效果。在二者協同作用下,可以進一步提升水泥基材料的抗折強度。

2.2 抗壓強度試驗

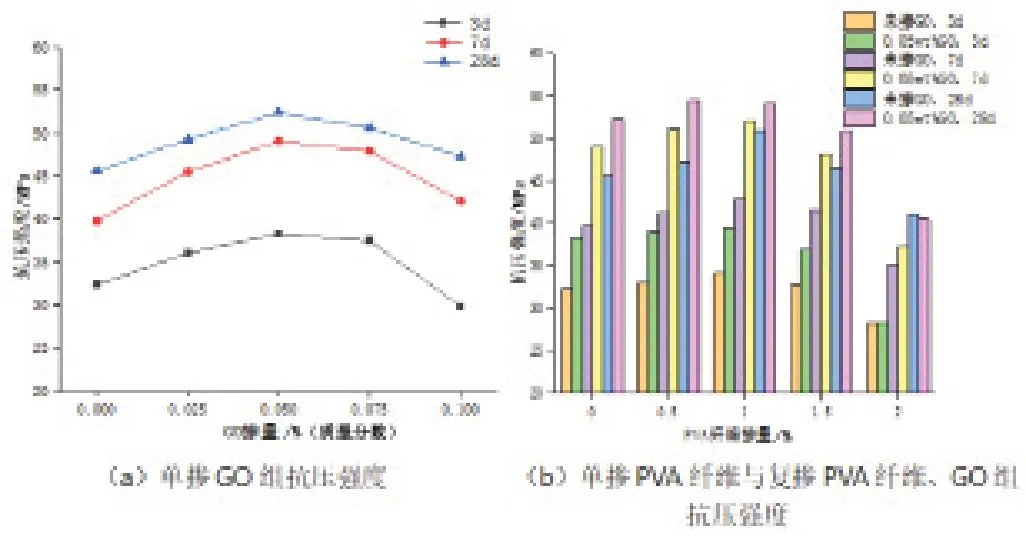

水泥膠砂抗壓強度試驗,如圖3所示。由圖3(a)可知,GO在3 d齡期和7 d齡期對水泥膠砂抗壓強度的提升程度整體略好于28 d齡期,且在摻量為0.05%(質量分數)時達到最佳。

圖3 水泥膠砂抗壓強度試驗

由圖3(b)可知:在3 d齡期,PVA纖維摻量為0.5%和1.0%時,水泥膠砂抗壓強度較單摻0.05%(質量分數)GO組分別提高了2.1%和3.4%;PVA纖維摻量為1.5%和2.0%時,水泥膠砂抗壓強度較單摻0.05%(質量分數)GO組分別降低了3.3%和20.9%。在7 d齡期,PVA纖維摻量為0.5%和1.0%時,水泥膠砂抗壓強度較單摻0.05%(質量分數)GO組分別提高了4.3%和6.9%;PVA纖維摻量為1.5%和2.0%時,水泥膠砂抗壓強度較單摻0.05%(質量分數)GO組分別降低了1.9%和24.2%。在28 d齡期,PVA纖維摻量為0.5%和1.0%時,水泥膠砂抗壓強度較單摻0.05%(質量分數)GO組分別提高了4.2%和5.5%;PVA纖維摻量為1.5%和2.0%時,水泥膠砂抗壓強度較單摻0.05%(質量分數)GO組分別降低了2.8%和22.5%。

綜上所述,摻加一定量的GO和PVA纖維可以增強水泥膠砂的抗壓強度,在GO摻量為0.05%(質量分數)時,其3 d和7 d齡期下的抗壓強度增長率明顯好于28 d齡期,表現出較好的早強性能。PVA纖維對水泥膠砂改善作用并不顯著,在滿足流動性的要求下最佳摻量為1.0%。

2.3 干縮試驗結果分析

水泥膠砂干縮率、失水率,如圖4所示。由圖4(a)可知,復摻0.05%(質量分數)GO/1%PVA纖維組水泥膠砂在3、7、14、28、60、90 d齡期的干縮率,分別較單摻0.05%(質量分數)GO組降低了9.9%、11.9%、17.3%、6.6%、7.0%、9.3%。當PVA纖維摻量大于1.5%時,復摻組水泥膠砂的干縮率大幅度增加,出現了高于單摻0.05%(質量分數)GO組的情況,這是由于二者均為吸水材料,同時加入到水泥膠砂中時,會導致基體中出現較多孔隙與裂縫,從而增加了更多失水通道,導致干燥收縮加大。

圖4 水泥膠砂干縮率、失水率

由圖4(b)可知,復摻0.05%(質量分數)GO、1%PVA纖維組水泥膠砂在3、7、14、28、60、90 d齡期的失水率,分別較單摻0.05%(質量分數)GO組降低了5.2%、6.2%、4.8%、3.6%、4.2%、4.4%。當PVA纖維摻量大于1.0%時,復摻組水泥膠砂的失水率出現了高于單摻0.0 5%(質量分數)GO組的情況,這是由于二者均不易在水泥膠砂中分散,易在水泥膠砂中造成孔隙與缺陷,并且更容易形成失水通道,從而出現了復摻組水泥膠砂失水率大幅增加的情況。

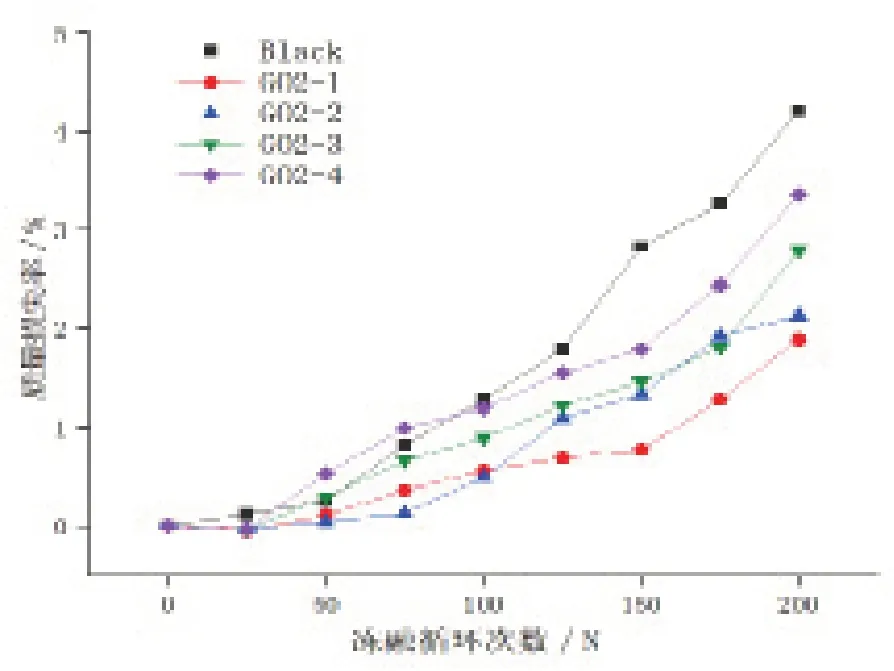

2.4 質量損失率

凍融質量損失率如圖5所示,可以看出,當凍融循環次數達到200次時,GO2-1、GO2-2、GO2-3和GO2-4組的質量損失率分別為1.89%、2.13%、2.79%、3.36%,分別較空白膠砂組降低了55.1%、49.4%、34.7%、20.2%。復摻水泥膠砂的前期質量損失率增長較為平緩,隨著凍融循環次數增加,質量損失率逐漸增大。隨著聚乙醇纖維摻量增大,均出現了各復摻組的質量損失率較各單摻PVA纖維組增加的情況。這是由于GO的納米填充效應和模板效應改善了PVA纖維水泥膠砂內部的結構,一定程度上降低了PVA纖維對基體造成的孔隙的數量,從而提升了基體密實度,降低了水泥膠砂質量損失率。

圖5 凍融質量損失率

2.5 工業CT

試樣孔隙分布,見表3。由總孔隙占比可知,摻入GO的試件總孔隙占比較空白組有一定程度上的降低,約低0.6%。對PVA纖維水泥膠砂進行GO復摻,可以看出總孔隙占比較單摻PVA纖維組有一定程度上降低,約低0.3%。

表3 試樣孔隙分布

由孔隙體積分布可知,4組均未有大于100 mm3大空隙。對比4組1~100 mm3數據,差別不大,其中有著存在成型差異等因素,從數據變化上看GO、PVA纖維的摻入對水泥膠砂內部大于100 mm3大空隙基本沒有影響。對比4組10-3~1 mm3和10-6~10-3mm3數據,加入GO的試件均較空白組有著一定程度上的降低,降低幅度分別為10.5%和9.3%,而加入PVA纖維的試件均較空白組有著較小幅度的升高,分別升高了14.5%和2.4%,復摻GO、PVA纖維的膠砂組較單摻PVA纖維組分別降低了15.2%和4.9%。

3 結論

1)對0.05%(質量分數)GO水泥膠砂進行復摻PVA纖維:在PVA纖維摻量為1.0%時,對GO水泥膠砂抗壓提升效果達到最佳,提升了11.6%;對GO水泥膠砂200次凍融后的抗折強度損失率效果達到最好,降低了11.6%;對90 d干燥齡期失水率降低效果達到最好,降低了4.4%。在PVA纖維摻量為0.5%時,對GO水泥膠砂200次凍融后的質量損失率降低效果達到最好,較單摻GO組降低了29.7%。在PVA纖維摻量為1.5%時,對GO水泥膠砂抗折強度提升效果達到最佳,提升了14.1%;對90 d干燥齡期干燥收縮率降低效果達到最好,降低了9.3%。

2)結合工業CT來看,GO的摻入能降低水泥膠砂的總孔隙率、平均孔徑等空隙指標,可以通過填充試件的內部孔隙從而優化結構。