乘用車懸架系統極限強度臺架試驗研究

梁煥彬 樊愿華 吳博龍 劉鑫 梁天開 王高峰

(廣州汽車集團股份有限公司汽車工程研究院,廣州 511434)

1 前言

懸架系統的極限強度直接影響整車的安全性,其強度性能開發主要遵循V字型研發流程。在試驗驗證階段,主要開展零部件、系統、整車3個級別的試驗。其中:零部件類極限強度試驗用于快速驗證零部件的失效部位及失效形式;懸架系統極限強度試驗用于驗證系統的極限受載能力及失效模式;整車類極限強度試驗一般在試驗場進行,以坑洼路沖擊、路肩沖擊為典型極限工況,從不同級別沖擊載荷、不同判定等級等方面對車輛結構強度進行考核。

以上各類試驗中,零部件類試驗的技術條件較為單一,而整車試驗費用高、周期長,受環境及操作人員因素影響較大,且精度低、重復度低。系統類試驗可以在零部件裝配后,復原各零部件連接狀態及整車受力狀態,驗證所有零部件及其連接處的強度,從而研究其結構失效鏈,故本文針對懸架系統級的臺架強度試驗方法展開研究,主要針對工況的選擇、試驗設備與臺架工裝設計、試驗數據的測量與處理、試驗結果的判定以及實際臺架應用案例方面進行分析。

2 工況的選擇

工況的選擇主要是指確定懸架的初始裝配狀態、加載點位置、加載方向及載荷加載的形式[1]。

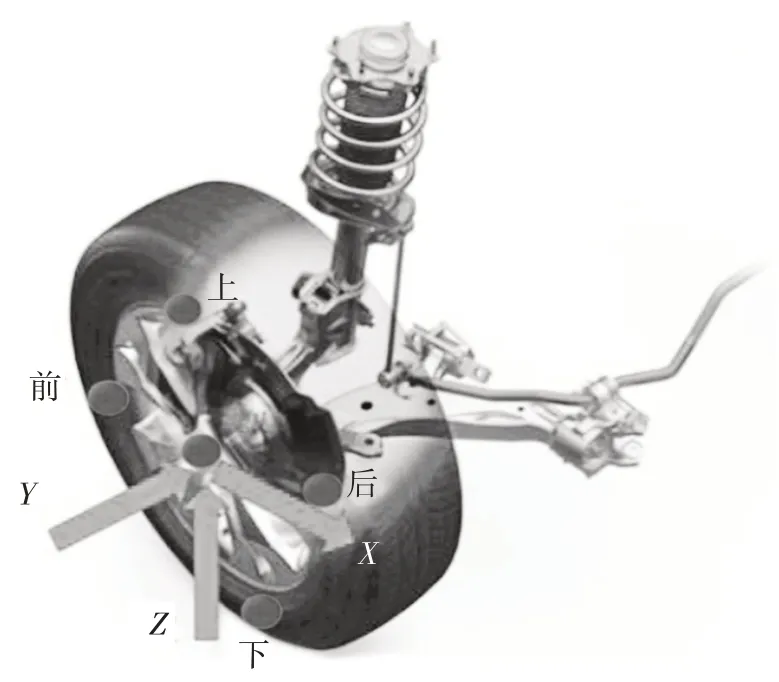

懸架的初始狀態是指裝配后的懸架處于滿載、設計載荷、空載等狀態。加載點及加載方向如圖1所示,其中:加載點位置5個,包括輪心及輪緣的前方、后方、上方、下方4個點;加載方向為整車坐標系的X向、Y向、Z向。

圖1 懸架系統的強度加載方案

在理想狀態下,臺架試驗應能關聯整車實際受力工況,特別是需要調查整車狀態下的失效模式。但整車工況通常受多個方向力的同時作用,如急減速通過減速帶同時承受X向和Z向的沖擊,受不同角度的路肩撞擊時承受X向和Y向的沖擊,而臺架只能對某個方向進行其極限強度的驗證。常見的加載方向工況如表1所示。

表1 懸架系統強度臺架試驗工況

載荷加載的速度也是重要參數。靜強度試驗要求的加載速度較低,一般可設置100 N/s或規定2 min內完成試驗,方便試驗過程的觀察及評價;沖擊強度試驗要求的加載速度較高,例如,為了更接近實車撞擊工況,需要在幾十毫秒內完成整個車輪側向變形位移的加載過程。

3 試驗設備與臺架工裝的設計

靜強度試驗通常采用伺服作動器,一般為液壓伺服作動器或電動伺服作動器。沖擊強度試驗采用的設備有多種,如擺錘、臺車、伺服作動器等。

試驗臺架的工裝必須保證懸架系統各零件按照實車狀態裝配,且具有比試驗樣件更高的強度和剛度,確保工裝在試驗過程中不發生失效及變形,主要設計步驟為:

a.根據已設計完成的零件數模裝配整個懸架系統,關注各零件的約束形式,確認各硬點間的相對距離;

b.在懸架系統與車身連接的位置設計安裝夾具;

c.將整個懸架系統裝配至臺架框架內,調整施載作動器的高度,并將施載作動器裝配在系統中;

d.根據不同的加載方向調整作動器的位置,并確保裝配完成的加載作用點滿足空間布置要求;

e.在作動器與輪胎替代件之間增加高度可調的導向機構,根據不同車型輪心或輪轂邊緣位置高度的不同加以調節,保證加載過程中方向一致,有效消除施載作動器的徑向力;

f.對所設計的夾具做強度校核,優化夾具結構,特別是沖擊強度反力裝置,進行反力架受沖擊作用力時的強度校核。

g.依據試驗加載行程的要求,在數模上模擬復現,以檢查夾具與懸架系統各零件是否存在動態干涉。

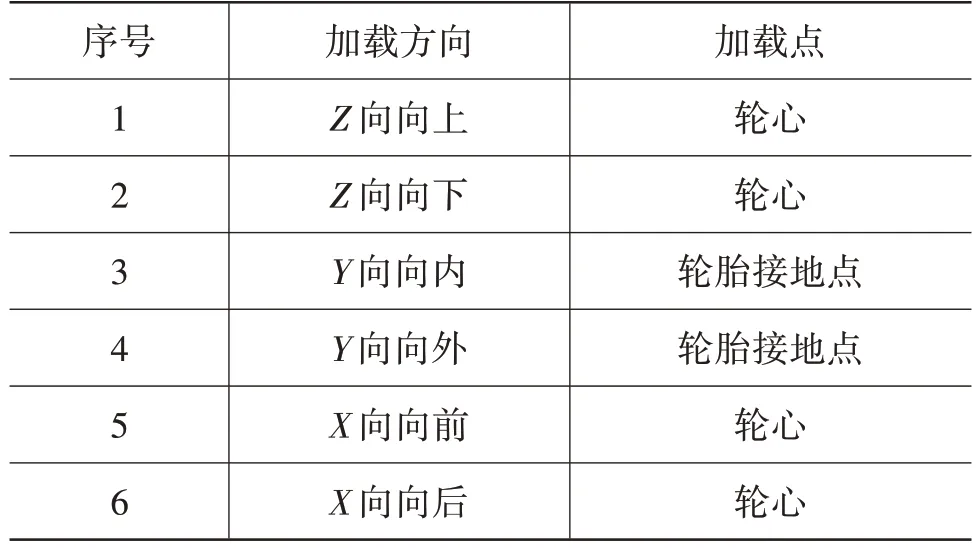

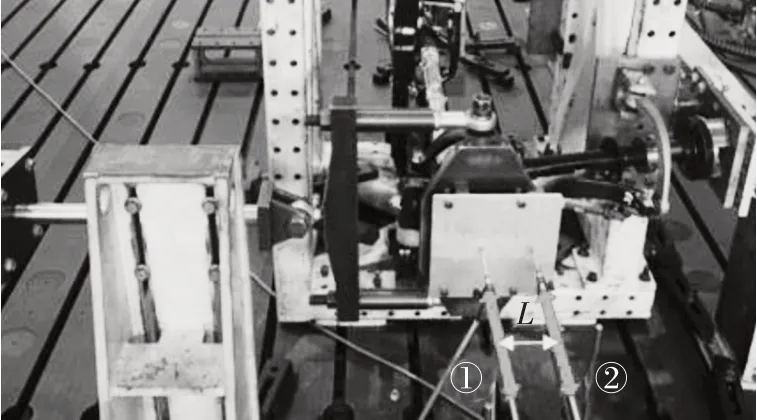

根據以上步驟,本文設計了一種臺架方案,如圖2所示,約束部位采取框架式結構,更改少量工裝即可實現多種不同懸架規格的裝配,提高了通用性及利用率。

圖2 懸架系統縱向加載試驗臺架方案

4 試驗數據的測量與處理

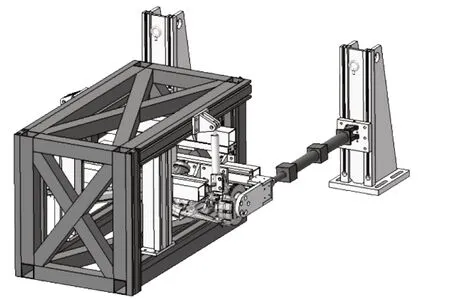

懸架系統強度臺架試驗一般需要測量加載載荷和加載的位移,可利用位移-載荷曲線測算屈服極限及峰值載荷。

如圖3所示,針對擬合的位移-載荷曲線提取斜率,發生明顯變化(25%)的拐點L1為屈服極限[2],曲線中的峰值點L2為峰值載荷。

圖3 加載位移-載荷曲線

除位移-載荷曲線外,可以根據試驗需求對試驗過程中的一些變化量進行測量,如關鍵點的應力應變、零部件的相對位移變化、四輪定位參數中外傾角的變化。根據不同的測試需求制定不同的方案,本文以外傾角的測量為例開展說明。

外傾角測量所需設備為100 mm頂桿式位移傳感器2個、數據采集設備1套。在車輪替代工裝上安裝測試用的位移傳感器,傳感器1通過輪心,傳感器2位于豎直向上距離為L處,如圖4所示。

圖4 外傾角測量的傳感器布置方式

外傾角的計算公式為:

式中,α為外傾角;LA為傳感器1位移;LB為傳感器2位移。

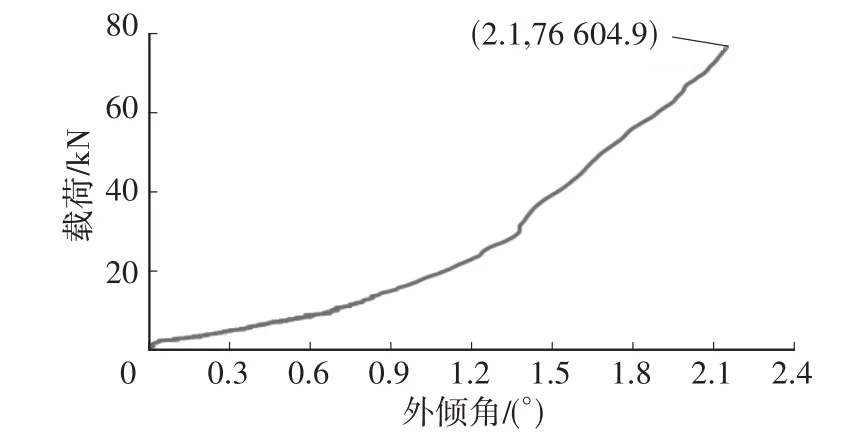

實際試驗過程中,采集并計算獲得的外傾角與加載載荷的關系如圖5所示。可結合加載曲線分析判斷懸架系統的變形趨勢及屈服點等特征。

圖5 外傾角-載荷曲線

5 試驗結果的判定

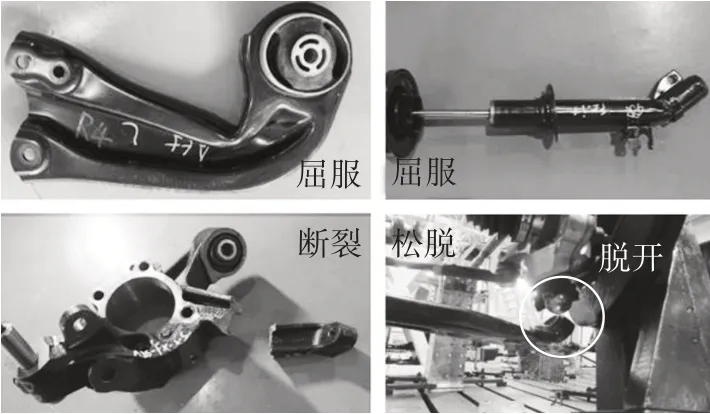

進行極限強度試驗時,懸架系統的薄弱部件將發生失效,失效模式一般為屈服、斷裂、松脫,如圖6所示。

圖6 懸架系統極限強度試驗常見失效模式

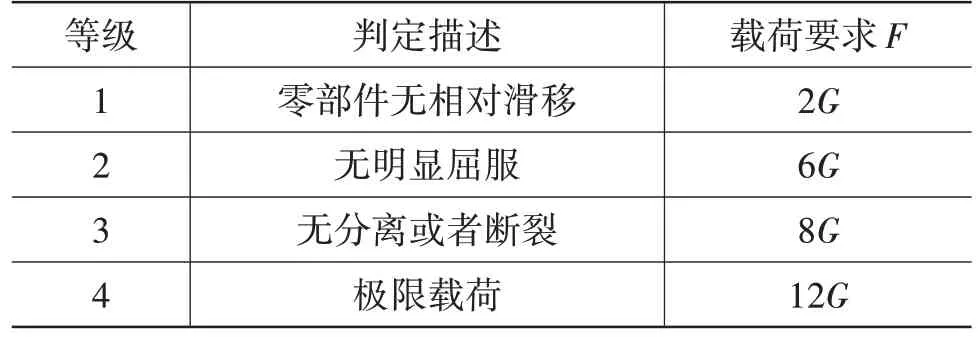

強度試驗的結果一般依據載荷及懸架零部件的失效情況綜合判定。懸架系統結構比較復雜,可以分多個層級描述不同的失效狀態,并給定對應的載荷要求。結果判定示例如表2所示,分為4個層級,失效程度逐級遞增。其中,G為單輪滿載輪荷。

表2 懸架系統強度結果的判定

載荷要求可以通過整車試驗或根據經驗獲取。由整車試驗獲取時,先進行整車極限載荷工況(如沖坑、路沿沖擊、緊急制動等)試驗,采集車輪處受力數據,并通過應力-強度干涉模型解算出載荷系數Ks,載荷要求F=KsG[3]。

另外,對比試驗前、后懸架系統各連接點的緊固力矩也是一種評價試驗結果的方法,如要求試驗后力矩變化小于20%。

6 零部件臺架與系統臺架強度的結合應用

零部件臺架具有快速驗證的優勢,當系統構件出現強度缺陷時,可以通過零部件臺架快速驗證優化。零部件試驗與系統臺架試驗相結合,可以快速調查、驗證質量問題,如圖7所示。

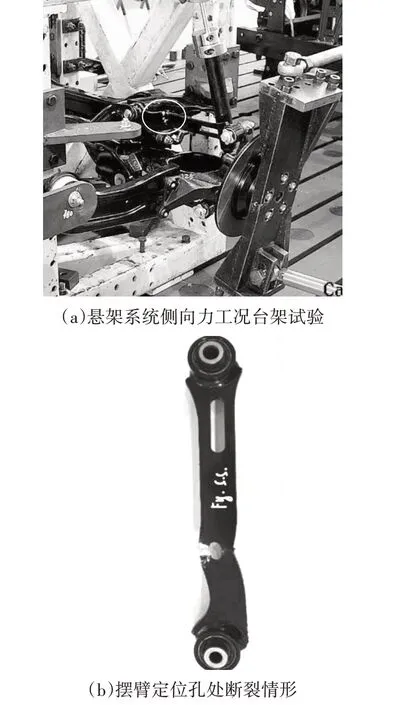

以某車型的后懸架系統強度驗證為例,其在側向力工況下,失效模式為后上擺臂定位孔處斷裂,如圖8所示。其余工況也出現屈曲的失效現象,可以判斷為典型的最薄弱部件,需要進行針對性改善。

圖8 后上擺臂斷裂失效模式

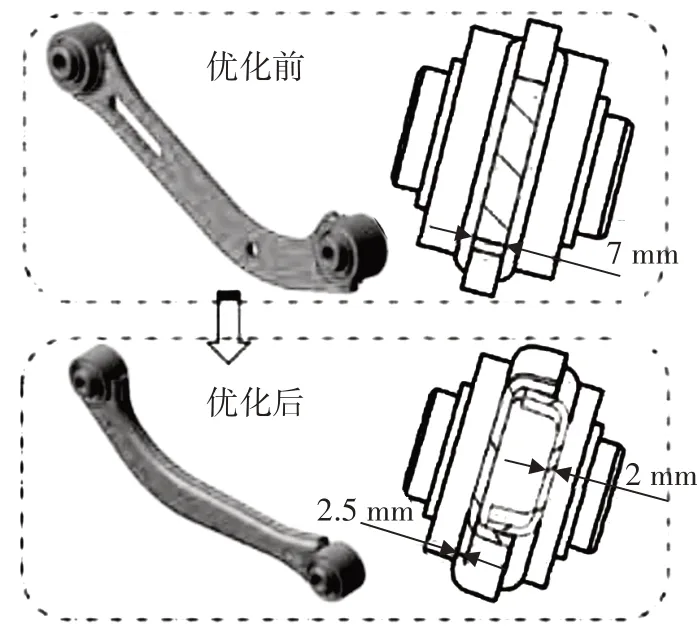

經過初步分析,失效原因為其是單板沖焊件,板厚不足,屈曲強度低,大載荷作用下易出現斷裂或屈曲失效。進一步分析,擺臂改進為中空盒狀鈑金沖焊結構,增大橫向斷面,并以此類型結構進行優化。后上擺臂優化方案如圖9所示。

圖9 后上擺臂優化方案

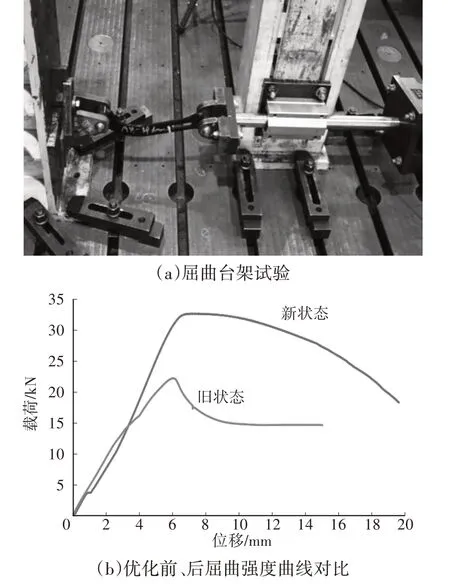

設計優化后,先進行零部件臺架驗證,如果零部件的屈曲強度存在明顯提高,則裝配到系統進行驗證。反之,則需繼續改進。后上擺臂優化后零部件強度試驗結果如圖10所示,由圖10可以看出,優化后的屈曲強度為原方案屈曲強度的1.5倍,優化效果較好。

圖10 后上擺臂優化后零部件強度試驗結果

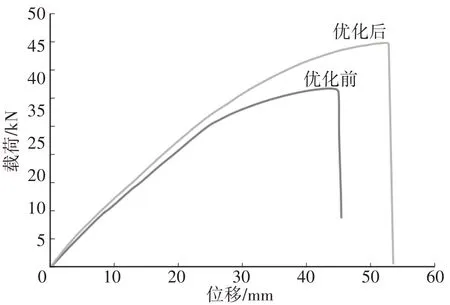

零部件臺架試驗驗證通過后,在懸架系統臺架上對原失效工況及其他相關工況進行驗證,得出系統極限強度的載荷峰值比優化前提高了25%,表明優化有效,如圖11所示。

圖11 上擺臂優化前、后懸架系統強度試驗結果對比

7 結束語

懸架系統極限強度試驗需要選定合適的工況、設計合理的試驗臺架以及完善試驗數據測量的手段,以保證試驗的精度和有效性。后續可通過試驗量的累積,完善試驗結果的評價指標,獲得更有指導性的試驗結果,為懸架結構設計及仿真提供有效參考,并為懸架結構進一步輕量化提供方法支持,同時提升對售后零件失效形式的風險評估能力。