Cu改性活性炭用于氫氣中噻吩的吸附

張 悅,周廣林,姜偉麗,李 芹,郭修成,劉世成

(中國石油大學 (北京)新能源與材料學院,北京 102249)

質子交換膜燃料電池(PEMFC)汽車是目前新能源汽車產業發展的一個重要方向。作為燃料的氫氣,其品質的好壞直接決定了燃料電池的性能和壽命,對整個燃料電池汽車產業的健康發展起著極其重要的作用[1]。質子交換膜燃料電池用氫不管是來自化石燃料制氫,還是工業副產氫氣,經過傳統的變壓吸附(PSA)后仍不可避免地含有微量雜質,如硫化氫、噻吩、甲酸、甲醛、鹵化物、一氧化碳等。其中,噻吩等含硫物質具有極強的反應性,會導致燃料電池催化劑中毒,嚴重損害電池的耐久性[2]。因此有效地脫除噻吩類硫化物,是質子交換膜燃料電池穩定高效運行的關鍵。

目前,降低氫氣中噻吩類硫化物的技術有:加氫脫硫、氧化脫硫、吸附脫硫等[3]。催化加氫脫硫技術具有脫硫精度高、處理量大等優點,但在反應過程中會消耗大量的氫氣,產物硫化氫也需要進行復雜的后續處理。催化加氫脫硫較為嚴苛的反應條件,限制了其進一步發展[4-6]。氧化脫硫技術存在諸多優點,然而,在實際生產過程中也存在一些問題,如:催化劑制備困難、穩定性差;烯烴化合物以及砜和亞砜、氧硫化物處理能耗大;氧化劑和催化劑的回收和再利用過程復雜[7-8]。吸附脫硫技術因其操作方便、操作條件溫和而備受關注,是一種極具發展前景的脫硫技術[9]。該方法是利用吸附劑或者催化劑,如活性炭、氧化鐵、氧化鋅等進行脫硫,一般適用于較低硫含量的氣體深度脫硫。活性炭是一種人工制備的多孔材料,具有數量龐大的微孔、介孔及較高的比表面積,是一種優良的吸附載體,但是普通的活性炭對氣體中硫化物如噻吩脫除性能較差,限制了其在氣體深度脫硫中的應用。為了提高活性炭的性能,通常對活性炭進行改性,在活性炭上負載金屬氧化物制成催化劑,可顯著提高活性炭的脫硫能力[10]。Wang Yuhe等[11]使用 CuCl/AC,PdCl2/AC,Pd/AC 吸附劑通過選擇性吸附噻吩分子對燃料進行脫硫研究,結果表明PdCl2/AC的硫吸附能力高于CuCl/AC和Pd/AC,與分子軌道研究結果一致。Danmaliki等[12]通過Ce,Fe,Ce/Fe離子對活性炭改性制得雙金屬吸附劑,以含噻吩、苯并噻吩和二苯并噻吩等硫化物的燃料為模擬原料,采用固定床裝置評價吸附劑的吸附脫硫性能,結果表明AC/Ce/Fe吸附劑不僅具有高的吸附量,而且有高的吸附選擇性。

目前,負載Cu制備的Cu/AC吸附劑在固定床裝置上脫除氫氣中噻吩的研究報道還較少,本研究以商業的煤基活性炭為載體,以Cu(NO3)2·3H2O為銅源,采用等體積浸漬法制備不同Cu含量改性的活性炭吸附劑,并用于吸附脫除氫氣中噻吩的試驗。采用N2吸附-脫附、X射線衍射、掃描電鏡/能量色散譜等方法對吸附劑進行表征和分析,考察Cu負載量對活性炭孔結構及氫氣中噻吩吸附脫除性能的影響。

1 實 驗

1.1 主要試劑及原料

活性炭,工業級,山西新華活性炭有限公司產品;硝酸銅[Cu(NO3)2·3H2O]、硝酸鈰[Ce(NO3)2·6H2O],均為分析純,阿拉丁科技(中國)有限公司產品;硝酸鎳[Ni(NO3)2·6 H2O],分析純,國藥集團化學試劑有限公司產品;硝酸鋅[Zn(NO3)2·6 H2O],分析純,天津市光復科技發展有限公司產品;氫氣,體積分數99.9%,千禧京城氣體有限公司產品;噻吩/氫氣標準氣,硫質量分數0.20%,山東泓達生物科技有限公司產品。

1.2 吸附劑制備

采用等體積浸漬法制備Cu/AC吸附劑。首先將一定量的Cu(NO3)2·3 H2O溶解在去離子水中配置成藍色透明溶液,然后緩慢滴加到預處理好的活性炭上(原粒度),并在室溫下攪拌浸漬12 h。之后,在120℃干燥12 h,氮氣氛圍下于管式爐中升溫至350℃焙燒2 h,制得Cu/AC吸附劑。根據吸附劑中Cu含量的不同,不同負載量的吸附劑分別記為 AC,1Cu/AC,3Cu/AC,5Cu/AC,即活性炭上 Cu負載量(w,下同)分別為0,1%,3%,5%。

用與制備Cu/AC吸附劑相同的方法制備1Ce/AC,1Zn/AC,1Ni/AC吸附劑。

1.3 吸附脫硫試驗

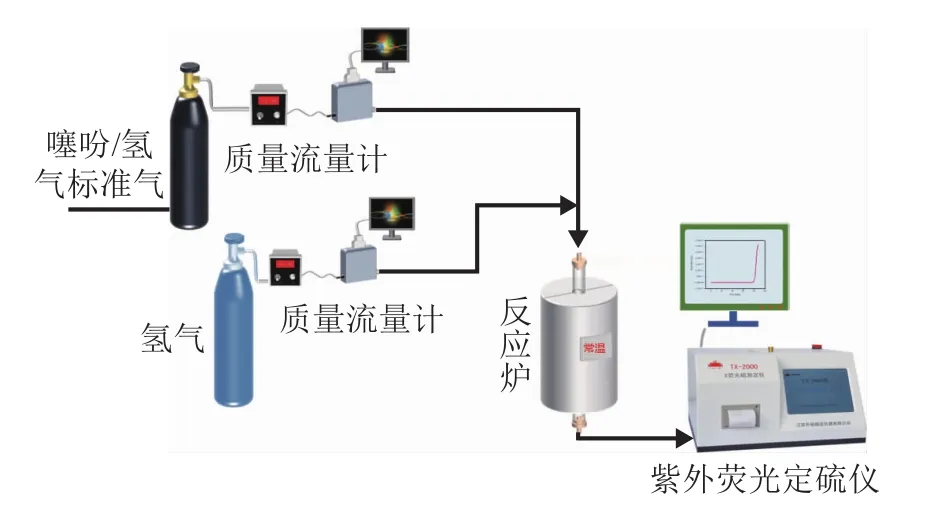

采用固定床裝置評價吸附劑對氫氣中噻吩的吸附性能,裝置示意見圖1。反應器為內徑(Φ)13 mm、長510 mm的不銹鋼管,吸附劑裝填量為5 m L。以硫質量分數為0.20%的噻吩/氫氣標準氣體與高純氫氣經質量流量計后充分混合,控制氫氣中噻吩質量濃度(以硫計)為800 mg/m3,混合后的含硫氫氣進入反應器進行脫硫試驗。反應在室溫下進行,反應空速為1 000 h-1,壓力為0.1 MPa,利用配有紫外熒光檢測器的定硫儀檢測反應器出口氫氣中的硫含量。規定當出口氫氣中噻吩質量濃度(以硫計)達到1 mg/m3時,視為吸附劑穿透,所需時間為穿透時間,根據穿透時間計算穿透硫容。

圖1 固定床反應裝置示意

式中:Sc為穿透硫容,%;Q為原料氣流量,m L/h;t為穿透時間,h;m為吸附劑的質量,g;Cin和Cout分別為反應器入口和出口硫質量濃度,mg/m3。

1.4 吸附劑表征

采用ASAP-020比表面積和孔隙度分析儀對吸附劑孔結構進行表征(N2吸附-脫附),N2吸附-脫附等溫線在77.35 K下測定,根據等溫線計算比表面積和孔徑分布。

采用Bruker公司生產的D8advance型X射線粉末衍射儀進行吸附劑的物相表征(XRD),Cu靶,Ni濾光片,樣品掃描速率為5(°)/min,管電壓為40 k V,管電流為30 m A,采用Lynx Eye陣列型探測器,樣品掃描范圍(2θ)為15°~65°。

采用日立公司生產的S-3500N型掃描電鏡對改性前后的樣品進行表面形貌分析(SEM),配合能量色散譜儀確定吸附劑的表面元素組成(EDX)。

2 結果與討論

2.1 活性組分的篩選

金屬活性組分的類型在改善脫硫性能中起主導作用[13]。圖2為不同活性組分改性吸附劑脫除噻吩的評價結果。由圖2(a)可知,與活性炭載體相比,金屬活性組分的加入提高了活性炭吸附劑對噻吩的吸附能力,Cu,Ce,Zn,Ni 4種不同活性組分改性的吸附劑穿透時間和吸附容量均有不同程度的提高,其中活性組分Cu的引入對吸附劑脫硫性能的影響最為顯著。當使用活性炭載體時,噻吩的穿透時間為13 h;與此相比,1Cu/AC吸附劑的穿透時間明顯增加,增至20 h,吸附劑脫硫性能得到改善;1Ce/AC吸附劑的穿透時間為18 h,比未改性吸附劑延長5 h;相對于1Cu/AC、1Ce/AC吸附劑,Ni、Zn改性的活性炭吸附劑的穿透時間提升略小,穿透時間分別為17 h和16 h。綜上可見,1Cu/AC吸附劑的脫硫性能最好,這可能是因為負載活性組分Cu后,一方面增加了吸附劑的活性位,另一方面吸附劑由單純的物理吸附變為物理吸附與化學吸附相結合的吸附方式,極有可能是噻吩與Cu離子相結合形成了作用力更強的絡合吸附[14]。

圖2 不同活性組分改性吸附劑脫除噻吩的評價結果

由圖2(b)可知:活性炭載體的穿透硫容為1.76%;1Cu/AC和1Ce/AC吸附劑的穿透硫容分別增至3.31%和2.78%,尤其Cu改性的活性炭的穿透硫容比活性炭載體提高了88%;Zn、Ni改性活性炭吸附劑的穿透硫容提升略小。不同活性組分改性吸附劑的吸附量由高到低的順序為1Cu/AC>1CeAC/1NiAC>1Zn/AC。綜合考慮吸附時間和穿透硫容因素,引入Cu作為活性組分的效果最佳。

2.2 不同Cu負載量下吸附劑的吸附噻吩性能

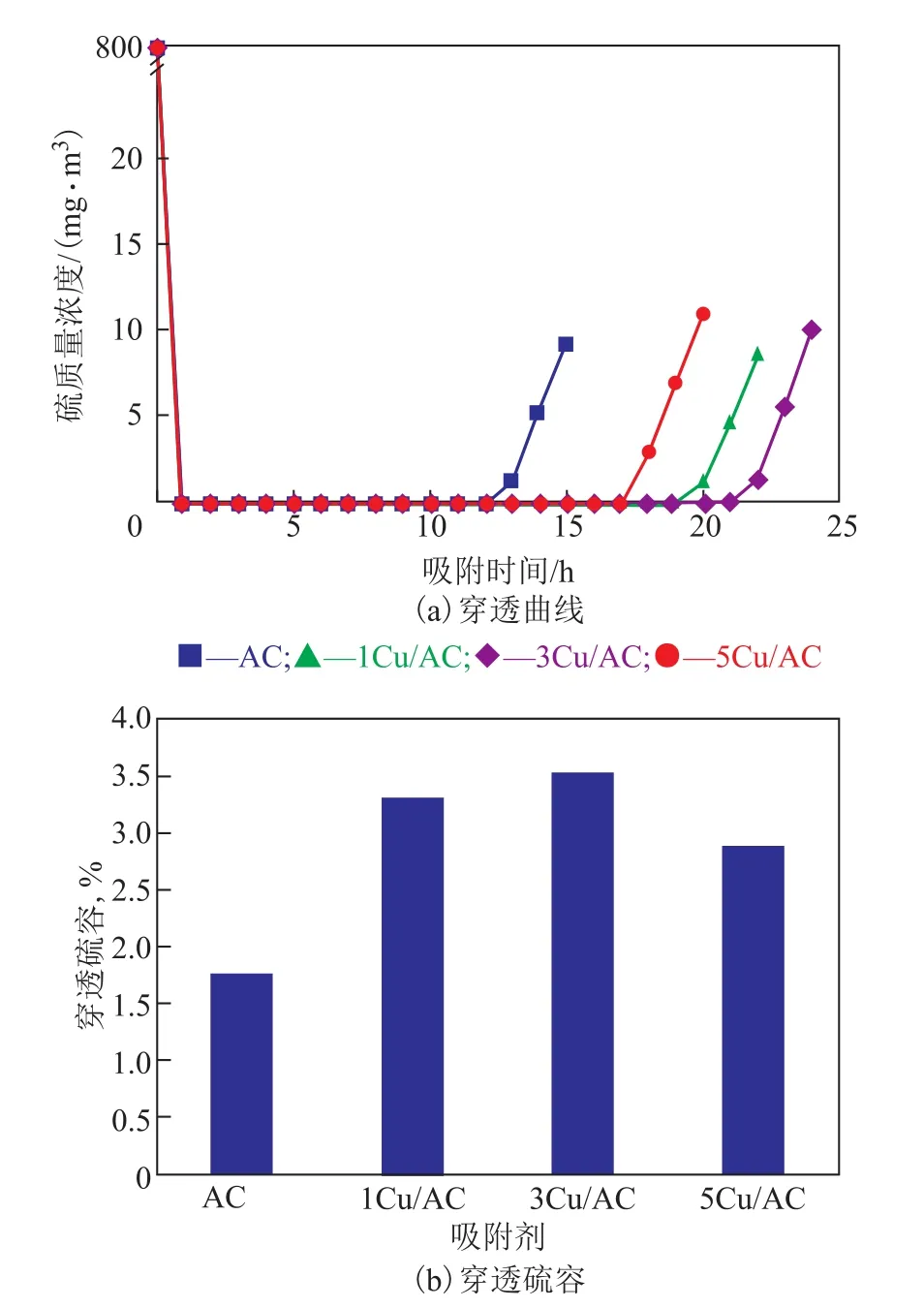

圖3為不同含量Cu改性活性炭吸附劑脫除噻吩的評價結果。由圖3(a)可知:與活性炭載體相比,Cu的加入提高了活性炭對噻吩的吸附能力;Cu負載量對吸附劑的噻吩穿透時間有顯著影響,隨著Cu負載量的增加,吸附劑的噻吩穿透時間逐漸變長,但是當Cu負載量到達一個閾值后,吸附劑的噻吩吸附效果反而下降。當使用活性炭載體時,噻吩的穿透時間為13 h;當負載1%的Cu時,噻吩的穿透時間提高到20 h,比未改性的吸附劑延長7 h;當Cu負載量進一步提高到3%時,吸附劑的噻吩穿透時間延長至22 h,是活性炭載體的1.70倍;再進一步提高Cu負載量至5%時,吸附劑的噻吩穿透時間下降至18 h。可見Cu的引入可以顯著提高改性吸附劑的噻吩吸附性能,但負載量存在最佳值,當負載量過高和過低時均不能取得最佳脫除噻吩效果。

圖3 不同含量Cu改性吸附劑脫除噻吩的評價結果

使用活性炭吸附氫氣中的噻吩時,吸附過程是較單一的孔道吸附,主要利用活性炭巨大的比表面積和豐富的微孔道對噻吩分子進行吸附脫除,只是物理吸附,活性炭載體容易穿透。在活性炭載體上引入金屬活性組分后,活性組分對噻吩分子表現出了較強的配位能力,因而提高了對噻吩的吸附性能。3%的載銅量為活性炭載體發生單分子層覆蓋的最大量,有利于吸附劑脫噻吩活性的提高。而Cu的負載量過高時,活性組分CuO在活性炭孔道內不斷增多,改變了吸附劑的孔道結構,或者破壞了吸附劑表面結構,反而導致脫硫性能降低。

由圖3(b)可知:隨著Cu負載量由1%增至3%,吸附劑的穿透硫容單調增加,3%Cu改性的吸附劑穿透硫容為3.52%;但當Cu負載量繼續增至5%時,穿透硫容反而下降。因此,綜合考慮穿透時間和穿透硫容因素,Cu負載量以3%為宜。

2.3 N2吸附-脫附表征

表1為活性炭載體及不同含量Cu改性吸附劑的孔結構參數。

表1 活性炭及不同含量Cu改性吸附劑的孔結構參數

由表1可知,活性炭載體具有最高的比表面積和孔體積,隨著Cu負載量的增加,改性吸附劑的比表面積和孔體積逐漸下降。這是由于Cu負載到活性炭上占據了其表面及內部的孔道,使得活性炭表面金屬負載量越高,比表面積和孔體積越小。1Cu/AC,3Cu/AC,5Cu/AC 吸附劑的平均孔徑分別為1.82,1.73,1.72 nm,相對于活性炭載體有較大程度的下降。可能的原因有兩點:一是在浸漬過程中,Cu進入到吸附劑孔道內部,堵塞了部分孔道,使得孔徑減小;二是在吸附劑高溫焙燒時,較高的溫度使部分孔道塌陷。

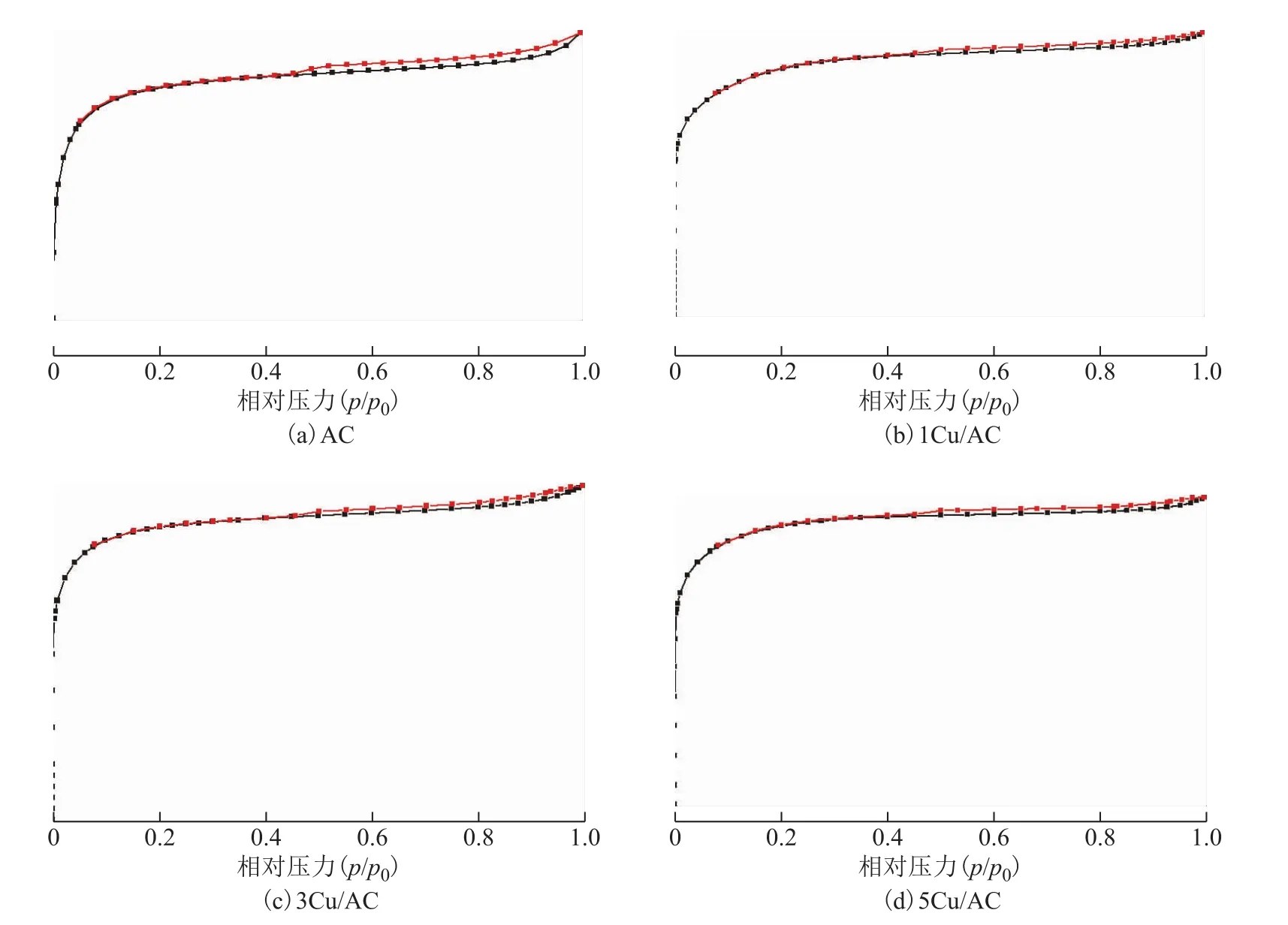

圖4為活性炭載體及不同含量Cu改性吸附劑的N2吸附-脫附等溫線。由圖4可知,各吸附劑的N2吸附-脫附等溫線均屬于IUPAC分類的Ⅰ型等溫線,表明吸附劑主要為微孔結構,說明在用硝酸銅水溶液浸漬活性炭時微孔沒有被破壞。在相對壓力0~0.1范圍內,N2吸附量迅速增加,此時N2填充到吸附劑的微孔內部;在相對壓力0.2~0.5范圍內,N2吸附量增加緩慢,表明吸附劑存在較為均勻的中孔結構;在相對壓力0.5~1.0范圍內曲線存在滯后環,可以認為是微孔材料中微孔與介孔的相互連通。

圖4 不同含量Cu改性吸附劑的N2吸附-脫附等溫線

2.4 XRD表征

圖5為活性炭載體及不同含量Cu改性吸附劑的XRD圖譜。由圖5可以看出:在2θ為20.00°,26.60°,36.49°處出現的衍射峰為活性炭無定形峰;在2θ 為35.54°和38.71°處出現的衍射峰為Cu O的特征衍射峰,這是因為Cu(NO3)2在350℃焙燒條件下受熱分解為Cu O,并沒有Cu2O存在,也沒有被過度還原為Cu單質。因此,改性活性炭吸附劑上負載的活性組分是以Cu O的形式存在的。據文獻報道,Cu O與噻吩芳香環或其上S原子可能是通過π鍵配位作用實現噻吩類硫化物的吸附脫除。由圖5可知:1Cu/AC吸附劑的XRD譜圖中沒有發現活性組分的衍射峰,說明活性組分在活性炭表面分散度很高;當Cu負載量為3%時,3Cu/AC吸附劑在2θ 為35.54°和38.71°處的CuO特征峰稍加明顯,說明在活性炭載體上已經有部分Cu O晶體出現,Cu O表面具有堿性位點,并且Cu原子有Lewis堿性,具有供電子能力,有利于噻吩與Cu O通過π鍵配位,能夠提高活性炭對噻吩的吸附能力;當Cu負載量繼續提高到5%時,焙燒過程中的聚結現象增多,Cu O衍射峰變得非常明顯,說明隨著Cu負載量的增加,活性組分Cu O在活性炭載體上的分散度逐漸降低,這可能導致活性炭的部分微孔被堵塞,限制噻吩與CuO活性位點的絡合配位,致使脫硫性能降低。Hernández-Malsonado等[15-16]分析認為,噻吩上 S原子的π電子向吸附劑上Cu2+的s軌道轉移,形成σ鍵,噻吩的π*軌道與金屬離子d軌道的電子結合,形成π鍵,這種吸附機理與π絡合機理一致[14]。

圖5 不同含量Cu改性吸附劑的XRD圖譜

2.5 SEM和EDX表征

圖6為活性炭及不同含量Cu改性吸附劑的SEM照片。由圖6可知:活性炭載體表面結構較為粗糙,表面呈顆粒堆積狀,有助于金屬分散在表面和孔道中;當負載Cu后,活性炭表面的空腔、縫隙被填充,吸附劑表面逐漸變得光滑。表2為EDX表征結果。由表2可知:未負載Cu的活性炭載體只含有C和O元素,C質量分數為85.13%;當金屬Cu負載到活性炭上時,吸附劑表面C含量降低,這是因為Cu的活性組分堵塞或者填充活性炭孔道所致[17];負載Cu后,Cu元素含量隨著負載量的增加而逐漸增加,1Cu/AC,3Cu/AC,5Cu/AC吸附劑中Cu質量分數分別為1.61%,5.31%,8.78%,這說明Cu可以浸漬到活性炭表面。以上結果表明,Cu的活性組分能夠分散在活性炭表面,從而提高其對噻吩的吸附能力。

圖6 不同含量Cu改性吸附劑的SEM照片

表2 不同含量Cu改性吸附劑的EDX分析結果(扣除其他元素) w,%

3 結 論

(1)不同金屬鹽溶液浸漬煤制活性炭制得的吸附劑脫除氫氣中噻吩的效果不同,吸附量由高到低的順序為1Cu/AC>1Ce/AC>1Ni/AC>1Zn/AC。1Cu/AC吸附劑的穿透硫容為3.31%,是活性炭載體的1.88倍。

(2)與活性炭載體相比,Cu改性的吸附劑對氫氣中噻吩的脫除能力有很大改善。3%Cu/AC吸附劑的穿透時間為22 h,比活性炭載體延長7 h。

(3)與活性炭載體相比,Cu改性吸附劑的比表面積、孔體積均隨Cu負載量的增大而逐漸減小,這表明Cu負載到活性炭上占據了其表面及內部的孔結構,導致活性炭表面的金屬負載量越高,比表面積和孔體積越小;Cu(NO3)2經高溫焙燒后以Cu O的形式存在于活性炭表面;同時,3Cu/AC中CuO可與噻吩通過π鍵配位形成絡合體,從而提高吸附劑的脫硫性能。