低溫甲醇洗低溫余熱回收治理小結(jié)

黃 穎,張勇海,孟 雪,何指揮,王本杰

(河南心連心化學工業(yè)集團股份有限公司, 河南新鄉(xiāng) 453731)

河南心連心化學工業(yè)集團股份有限公司采用新型水煤漿工藝生產(chǎn)技術(shù),年產(chǎn)45萬t合成氨、80萬t尿素。隨著固定床工藝被逐步淘汰,園區(qū)內(nèi)低溫熱源不斷增加。雖然低溫熱源品質(zhì)較低,但通過部分熱量回收利用,節(jié)能效果仍十分顯著[1]。原料結(jié)構(gòu)調(diào)整項目中,低溫甲醇洗熱再生塔(T1604)塔頂出口蒸汽溫度為89~93 ℃,壓力為0.22 MPa,主要成分為甲醇(含有H2S、CO2等雜質(zhì)),體積流量約為16 m3/h。此部分混合蒸汽經(jīng)循環(huán)水、溴冷水、液氨多級冷凝閃蒸后得到甲醇含量極低的酸性氣,送硫回收工段進行硫黃生產(chǎn)。一級冷卻采用循環(huán)水直接冷卻,循環(huán)水體積流量約為650 m3/h,冷凝后的甲醇經(jīng)甲醇回流泵(P1606)重新進入T1604。冷卻過程消耗大量的公用工程,浪費大量的熱能[2]。本改造利用甲醇蒸汽冷凝熱配套有機朗肯循環(huán)(ORC)膨脹發(fā)電機,把熱能轉(zhuǎn)化為電能,實現(xiàn)能量的回收利用。

1 ORC膨脹發(fā)電技術(shù)

ORC膨脹發(fā)電技術(shù)工作原理為:液態(tài)有機工質(zhì)在蒸發(fā)器中吸收熱量蒸發(fā)為高溫高壓蒸汽,推動ORC膨脹機做功,驅(qū)動發(fā)電機發(fā)電;壓力降低的氣態(tài)工質(zhì)在冷凝器中冷凝成液態(tài),通過工質(zhì)泵升壓后進入蒸發(fā)器中吸熱,完成一個ORC循環(huán)[3]。該技術(shù)是利用熱源與冷卻介質(zhì)的溫差,將熱能轉(zhuǎn)化為電能或機械能。0.10 MPa以上水蒸氣、75 ℃以上熱水或其他流體熱源、150 ℃以上煙氣等,均適用于ORC膨脹發(fā)電技術(shù)[4]。

2 改造方案

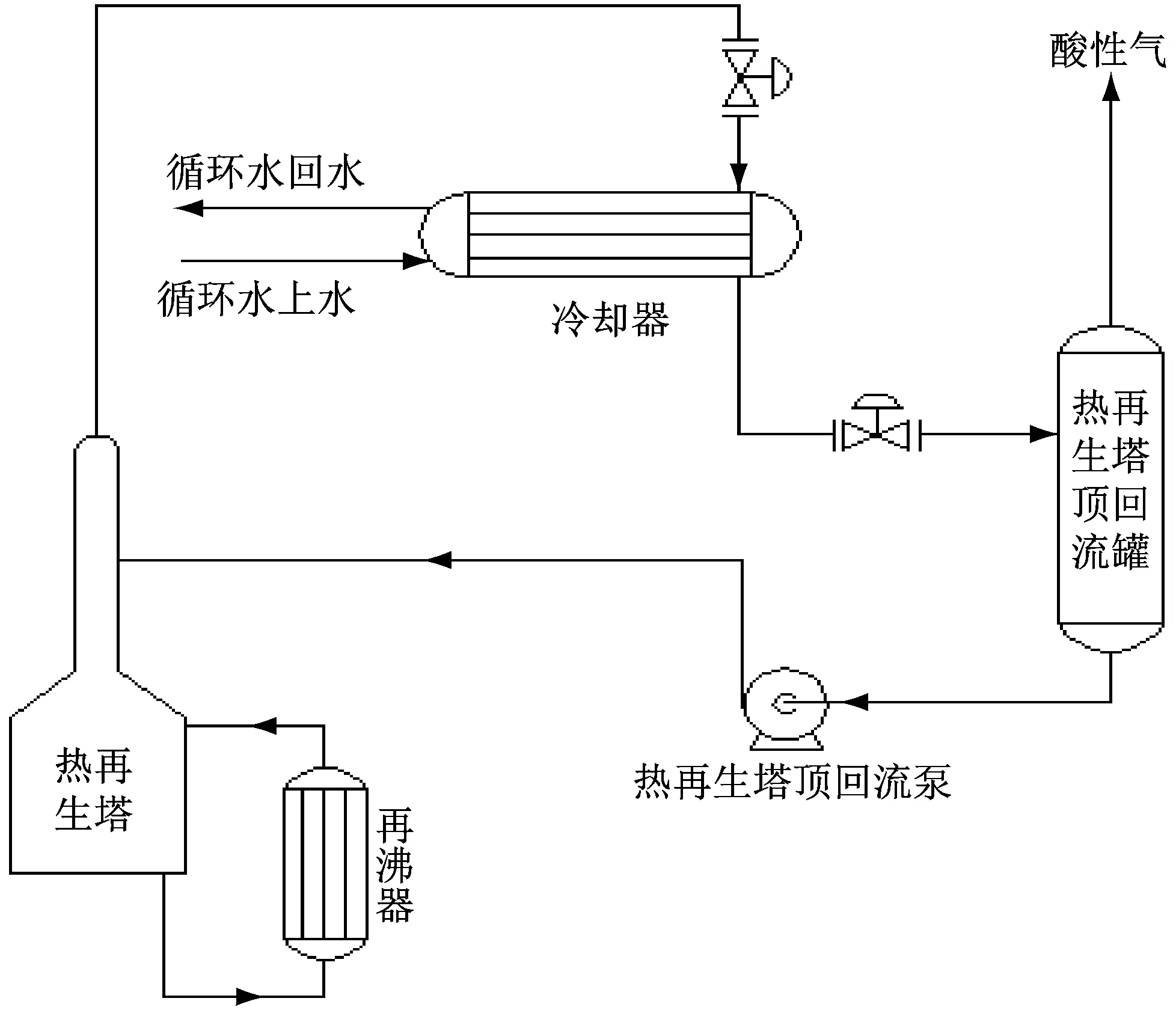

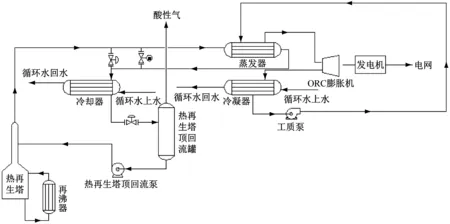

在T1604塔頂甲醇混合蒸汽出口進熱再生塔頂冷凝器(E1612)管路上引出一支路,使塔頂甲醇蒸汽進入ORC膨脹發(fā)電機組的蒸發(fā)器中,蒸發(fā)器中的液態(tài)有機工質(zhì)吸收甲醇蒸汽的熱量后轉(zhuǎn)變?yōu)楦邷馗邏旱臍鈶B(tài)工質(zhì),氣態(tài)工質(zhì)進入螺桿膨脹機(或透平機)后進行膨脹做功,進而帶動發(fā)電機旋轉(zhuǎn),實現(xiàn)電能輸出。做功后的氣態(tài)低溫低壓工質(zhì),排出膨脹機進入冷凝器,經(jīng)冷凝成為液態(tài),通過工質(zhì)泵增壓后再次進入蒸發(fā)器,如此往復循環(huán),將甲醇蒸汽的熱能轉(zhuǎn)化為電能輸出。經(jīng)膨脹機機組膨脹發(fā)電后的甲醇蒸汽降溫后供后續(xù)工藝使用。酸性氣流程改造前后示意圖分別見圖1和圖2。

3 存在問題

ORC機組投運后,工藝系統(tǒng)有以下變化。

(1) T1604出氣壓力升高,投運前為0.22 MPa左右,投運后最高達到指標上限(0.25 MPa),一般控制在0.24 MPa左右。壓力升高導致整塔溫度略有升高,對甲醇再生有一定影響。目前主工藝系統(tǒng)未出現(xiàn)異常,需持續(xù)關(guān)注。

(2) T1604塔頂氣去硫回收工段的阻力增加,投運前為16~17 kPa,投運后達到40 kPa。塔頂酸性氣流經(jīng)蒸發(fā)器,阻力降增大,需增加監(jiān)控,避免影響甲醇洗送至硫回收的酸性氣量。

圖1 改造前酸性氣流程圖

圖2 改造后酸性氣流程圖

(3) 在實際運行過程中出現(xiàn)聯(lián)鎖跳機現(xiàn)象。潤滑油壓差低造成發(fā)電機組兩次跳機,廠家清理過濾器后,運行正常;電機線圈溫度高報警造成跳車,更換冷卻管路電磁閥門手閥后,運行正常。

4 經(jīng)濟效益

回收利用T1604混合蒸汽,不僅減少循環(huán)水的使用量,降低園區(qū)內(nèi)循環(huán)水用量的壓力,同時利用余熱發(fā)電達到資源利用最大化,提高了企業(yè)的經(jīng)濟效益。

目前,低溫甲醇洗余熱發(fā)電并入電網(wǎng)凈電量可達185 kW·h左右,以電價為0.62元/(kW·h)計算,每年(330 d)穩(wěn)定運行,可增加發(fā)電效益90.84萬元。

5 結(jié)語

隨著固定床工藝被淘汰,公司不斷優(yōu)化園區(qū)生產(chǎn)結(jié)構(gòu),優(yōu)化改造變換氣、真空閃蒸氣等多種低溫余熱氣體的廢熱利用工藝,保障系統(tǒng)安全穩(wěn)定長周期運行。