蒸發溫度對低溫冷能回收ORC 發電系統特性的影響

劉興華,朱俊達,孫 歡,胡曉微

(天津商業大學天津市制冷技術重點實驗室,天津 300134)

有機朗肯循環(ORC)是中低溫余熱能、地熱能、生物質熱能等能源回收最直接有效的途徑之一[1-4]。有機朗肯循環即利用低沸點有機工質回收再利用工業余熱、地熱等熱能進行發電,其設備簡單、效率高[5]。工質的選擇、設備改進以及參數優化是優化有機朗肯循環性能的主要三大途徑[6-7]。在工質的選擇上,Saleh等[8]通過試驗研究了近31 種純工質,包括烷烴、氟烷烴、乙醚等有機物,結果表明,正丁烷的熱效率最高;Borsukiewicz-Gozdur 等[9]提出了一個低溫有機朗肯循環系統,發現工質為丙烷/乙烷時,輸出功率最高;Kang 等[10]通過試驗分析了10 種混合工質對有機朗肯循環最大凈功率的影響,結果表明,工質R245a/R600a(0.9/0.1)的最大凈功率最高。在設備改進上,Braimakis等[11]對雙蒸發器的有機朗肯循環進行了優化,并通過試驗與傳統的單蒸發器ORC 性能進行比較,結果表明,雙蒸發器的有機朗肯循環系統效率提高了25%。渦輪機是ORC 系統中廣泛使用的膨脹機,它是實現熱功轉換的關鍵設備。Li 等[12]對渦輪機的兩種結構布局進行了試驗性能對比,結果發現,感應式渦輪機總功率輸出較單獨式渦輪機增加0.3%~5.4%。在性能參數優化上,ORC 系統參數的優化需考慮到熱源的流量、溫度、泵和渦輪機的效率、熱交換器的傳熱系數等[13-16],還需要建立精確的系統模型,這是較為困難的。Papadopoul 等[17-18]和Li 等[19]提出一種基于計算機輔助分子設計和工藝化技術用于ORC 系統設計和選擇最佳工質,但其需要足夠大的數據庫以及精確的優化算法作為支撐,難以廣泛推廣。Li 等[20]基于熵產分析建立了中低溫有機朗肯循環熱效率的表達式,該方法能夠在不借助熱力學圖以及狀態方程的情況下,計算ORC 的熱效率,并指出蒸發溫度及蒸發熱為熱效率的決定因素。

目前,基于ORC 回收低溫冷能進行發電,能夠有效地節約系統能耗,實現冷電聯產。基于此,本文以R245a 作為循環工質,探討蒸發溫度對冷能回收ORC發電系統性能的影響,以期為低溫冷能回收ORC 發電系統性能優化及工程推廣提供一些建議。

1 低溫冷能回收ORC 發電系統

1.1 熱力學分析

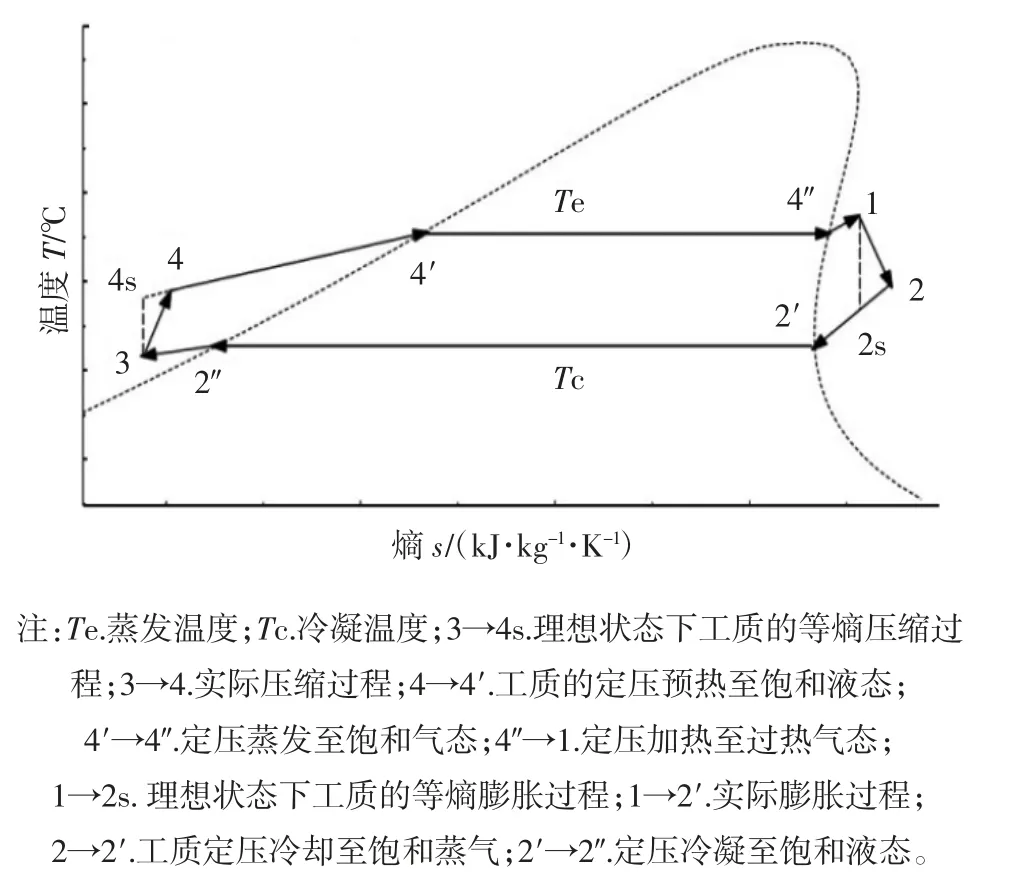

冷能回收ORC 發電系統T-s 圖如圖1 所示。一般來說,液態R245a 經工質泵壓縮后進入蒸發器吸收熱源的熱量,轉為高溫高壓的飽和蒸氣或過熱蒸氣;隨后進入膨脹機做功從而帶動發電機產生電能,氣體經過膨脹機后,其溫度、壓力等快速降低,再進入冷凝器冷凝,與傳統的ORC 發電系統不同的是,冷凝工質的冷源為回收的低溫冷能;此時工質被冷凝器冷凝成飽和液體或過冷液體,進入工質泵再次壓縮后進入蒸發器,以此循環往復。有機朗肯循環發電系統主要由熱源、工質環路和冷源三部分組成,與傳統ORC發電系統不同的是,該系統的低溫冷源由冷庫提供。

圖1 冷能回收ORC 發電系統T-s 圖Fig. 1 T-s diagram of cold energy recovery ORC power generation system

1.2 系統及模型

1.2.1 系統結構

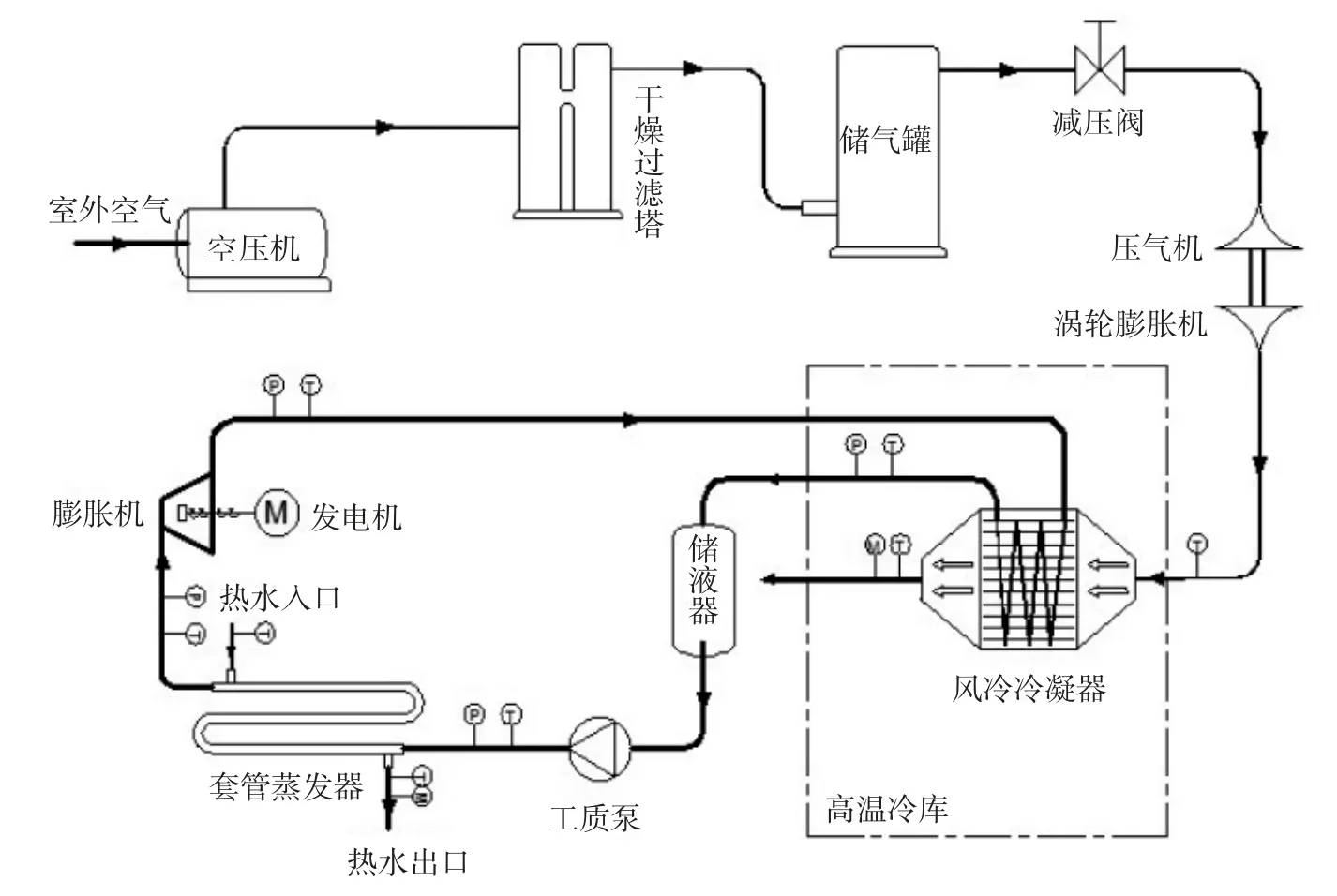

系統由兩部分組成:第一部分為冷庫壓縮空氣膨脹制冷系統,其最低制冷溫度為-20 ℃,核心部件為空氣壓縮機和膨脹制冷機。該系統穩定性強,能夠持續穩定地進行供氣,從而為ORC 發電系統提供穩定的冷源。第二部分為有機朗肯循環發電系統,該系統主要組成部件分別有蒸發器、膨脹機、低溫離心工質泵、風冷冷凝器、螺桿膨脹發電機、恒溫水浴槽等。恒溫水浴槽提供穩定熱源,可調節范圍為35~100 ℃;螺桿膨脹發電機的額定膨脹比為3,電機功率為500 W,電機轉速為2 950 r/min,通過皮帶連接發電機帶動發電機進行發電,該膨脹機適用于體積流量小、冷熱源溫差大的工況,具有較高的等熵效率;冷凝方式為風冷,冷凝器翅片的換熱面積為8 m2,蒸發器類型為套管式蒸發器,其翅片的換熱面積為2.5 m2;工質泵為離心泵,其額定流量為1 m3/h,電機功率為1.1 kW,電機轉速為2 900 r/min。系統結構圖如圖2 所示。

圖2 有機朗肯循環發電系統流程圖Fig. 2 Flow chart of Organic Rankine Cycle power generation system

發電系統的液態工質經過工質泵壓縮后進入蒸發器吸收熱源熱量,變為高溫高壓的飽和蒸氣或過熱蒸氣;而后工質進入膨脹機做功,帶動發電機進行發電,產生電能,膨脹過程中工質降溫降壓,焓值減小;做功后的乏氣進入冷凝器,而后由冷庫排出的冷風進行冷卻;冷凝后的工質變為低溫低壓的飽和液態工質或過冷工質,而后再次進入工質泵加壓,進入蒸發器,進行下一個發電循環。

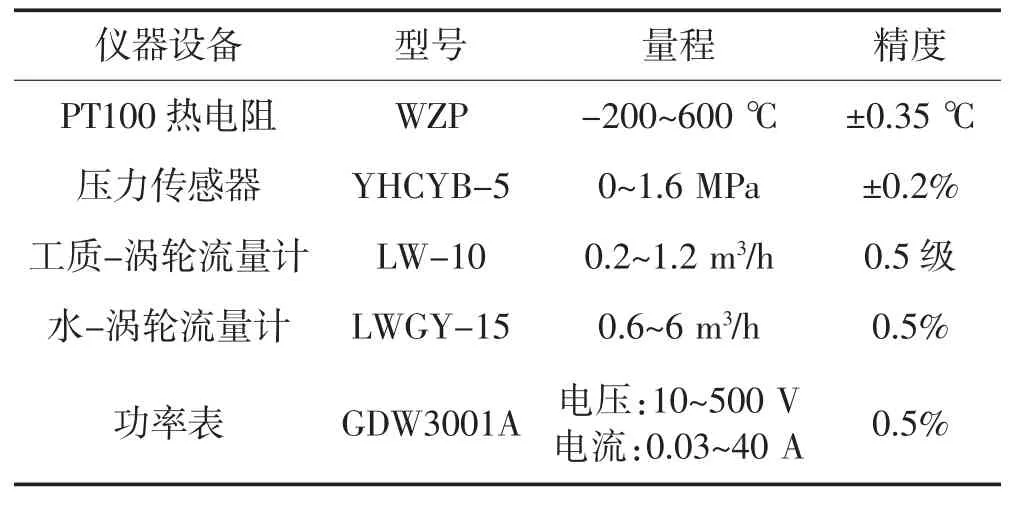

本試驗將溫度傳感器、壓力傳感器分別安裝在膨脹機的進出口、蒸發器、冷凝器、蒸發器熱水管、工質泵、空壓機的進出口以及排風口,用以采集系統的主要溫度和壓力參數。另外,在工質泵、膨脹機、蒸發器熱水側分別安裝流量計來采集系統工質的流量;電量測量儀安裝在發電機側以采集系統的發電量。通過GP20 數據記錄儀進行各個參數的采集和記錄,時間間隔為1 s,監測儀器及設備詳細參數如表1 所示。通過以上測點及設備的布置和安裝,以實現對系統運行狀態及系統運行參數的采集和監測。

表1 監測儀器及設備參數表Table 1 Monitoring instruments and equipment parameters

1.2.2 數學模型分析

膨脹機的等熵效率如公式(1)所示:

其中:ηt為膨脹機效率;h1為膨脹機進口比焓值,h2為膨脹機出口比焓值,h2s為等熵過程膨脹機出口比焓值,kJ/kg。

膨脹機的功率如公式(2)所示:

其中:mwf為工質質量流量,kg/s;Wt為膨脹機功率,kW。

工質的質量流量如公式(3)所示:

其中:mgw為熱源質量流量,kg/s;cp,gw為熱源比熱容,kJ/(kg·℃);tgw,in為熱源水入口溫度,℃;Δtpp為蒸發器換熱溫差,℃;te為蒸發溫度,℃;h4′為蒸發器出口比焓值,kJ/kg。

膨脹機的不可逆損失如公式(4)所示:

其中:It為膨脹機的不可逆損失,kW;s1為膨脹機進口比熵值,s2為膨脹機出口比熵值,kJ/(kg·℃);T0為環境溫度,℃。

工質在冷凝器中定壓放熱的熱量如公式(5)所示:

其中:Qc,I=mwf(h2″-h3)為預冷過程;Qc,II=mwf(h2′-h2″)為冷凝過程;Qc,III=mwf(h2-h2′)為過冷過程;Qc代表定壓放熱總熱量,kW。

冷凝器的不可逆損失如公式(6)所示:

其中:Ic為冷凝器的不可逆損失,kW;mair為冷空氣質量流量,kg/s;sair,in為入口冷空氣比熵值,kJ/(kg·℃);sair,out為出口冷空氣比熵值,kJ/(kg·℃);s3為冷凝器出口比熵值,kJ/(kg·℃)。

冷風機功耗如公式(7)所示:

其中:Wf為冷風機耗功,kW;pair為壓力,kPa;ηp,air為冷風機的電機效率;ρair為空氣密度,kg/m3。

冷空氣的質量流量如公式(8)所示:

其中:Δtair為冷凝器中冷空氣的換熱溫差,℃;c 為空氣比熱容,kJ/(kg·℃);h2為冷凝器進口比焓值,kJ/kg;h3為冷凝器出口比焓值,kJ/kg。

工質泵的效率(ηp),耗功Wp和不可逆損失Ip如公式(9)、(10)、(11)所示:

其中:h4s為理想壓縮過程工質泵出口焓值,kJ/kg;h4為實際壓縮過程工質泵出口焓值,kJ/kg;h3為工質泵入口焓值,kJ/kg;pe為蒸發壓力,kPa;pc為冷凝壓力,kPa;s4為工質泵出口比熵,kJ/(kg·℃);ρwf為工質密度,kg/m3。

工質在蒸發器中的吸熱量(Qe)如公式(12)所示:

其中:Qe,I=mwf(h4-h4′)為預熱過程;Qe,II=mwf(h4″-h4′)為蒸發過程;Qe,III=mwf(h1-h4′)為過熱過程。

蒸發器的不可逆損失(Ie)如公式(13)所示。

其中:sgw,in為熱源流體進口比熵,kJ/(kg·℃);sgw,out為熱源流體出口比熵,kJ/(kg·℃)。

熱水泵的功耗(Wp,gw)如公式(14)所示:

式中:pgw為熱源壓力,kPa;ηp,gw為熱水泵效率;ρgw為熱源密度,kg/m3。

冷凝器、蒸發器的傳熱系數如公式(15)、(16)所示:

其中:(KA)c為冷凝器傳熱系數,kW/(m2·℃);(KA)e為蒸發器傳熱系數,kW/(m2·℃);A 為傳熱面積,m2;ΔT 為對數平均換熱溫差,℃。

系統總的不可逆損失(I)如公式(17)所示:

系統總熱容量流率(KA)total如公式(18)、(19)所示:

其中:sg,total為系統不可逆損失總熵產;st為膨脹機熵產;sc為冷凝器熵產;sp為工質泵熵產;se為蒸發器熵產。

系統的凈輸出功率(Wnet)如公式(20)所示:

其中:ηm為機械效率;ηg為發電機效率。

膨脹機的膨脹比(VFR)如公式(21)所示:

其中:v1為膨脹機入口工質的比體積,m3/kg;v2為膨脹機出口工質的比體積,m3/kg。

膨脹機的尺寸參數(SP)如公式(22)所示:

其中:Vout為膨脹機出口工質的體積流率,m3/s;ΔHs為膨脹機內工質一次等熵過程的焓降,kJ。

系統的熱效率(ηth)如公式(23)所示:

其中:Exgw為熱源的總,kJ/kg。

膨脹機內效率(ηn),如公式(25)所示:

其中:ηm為機械效率;ηg為發電機效率。

1.3 試驗條件及步驟

基于以上模型,試驗搭建了冷能回收實驗臺,工質為R245a,保持冷源溫度為0 ℃的條件下改變蒸發溫度,以探討冷能回收ORC 發電系統不同蒸發溫度下的系統性能特性。首先,在試驗準備階段,需進行系統的氣密性檢測,保證系統各設備之間的密閉性,使得系統能夠穩定運行并保證系統數據的可靠性;其次,為保證膨脹機的安全運行,使系統快速進入穩定狀態,啟動空氣壓縮機后,需通過調節減壓閥以保證渦輪膨脹機入口壓力≤200 kPa,當供給冷源溫度達到試驗設定的冷凝工況后,水箱電加熱啟動,然后啟動恒溫控制系統、循環水泵,直到達到試驗設定的蒸發工況;接著根據預先設定的試驗工況,開始調節不同蒸發、冷凝工況,直至系統各參數在某一工況下不再變化或呈現規律性波動時,則表明系統已經進入穩定運行狀態;最后,啟動數據采集儀記錄、保存系統各個參數數據。若改變試驗工況,則重復上述操作。

2 結果與分析

2.1 系統換熱特性

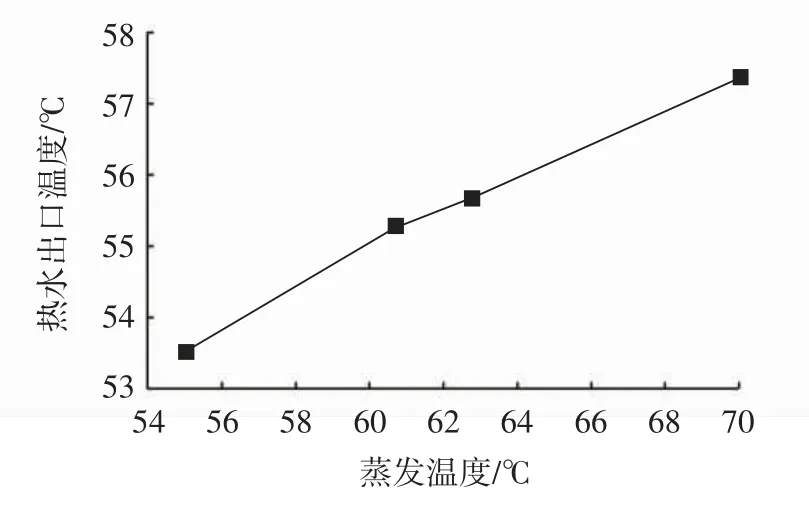

在冷源溫度為0 ℃和熱水進口溫度為80 ℃的試驗工況下,蒸發器側的熱水出口溫度隨蒸發溫度的變化曲線如圖3 所示,從圖中可以看出,蒸發溫度在55~70 ℃的范圍內,熱水出口溫度呈線性增長。其原因是隨著蒸發溫度的上升,熱水與工質之間的換熱溫差不斷降低,而蒸發器的翅片換熱面積保持不變,導致換熱效率下降。所以,熱水進出口溫差減小,出口溫度升高。截然不同的是,冷凝器及蒸發器的熱容量流率隨著蒸發溫度的升高而下降(圖4)。這是因為在冷卻溫度和風機風量不變的情況下,蒸發溫度不斷上升,蒸發器內的換熱溫差不斷降低,熱容量流率不斷增大,但蒸發器內的總換熱量降低,所以蒸發器熱容量流率也會下降。蒸發溫度從55 ℃上升至70 ℃的過程中,熱容量流率大約降低了32%。另外,由于蒸發器總換熱量的降低,系統的冷凝負荷降低,使得冷凝器內部的換熱溫差變大,冷凝熱流率下降,大約降低了29%。

圖3 熱水出口溫度隨蒸發溫度的變化Fig. 3 Variation of hot water outlet temperature with evaporation temperature

圖4 不同蒸發溫度下冷凝器(A)和蒸發器(B)熱容量流率的變化Fig. 4 Variation of condenser(A)and evaporator(B)heat capacity flow rate at different evaporation temperatures

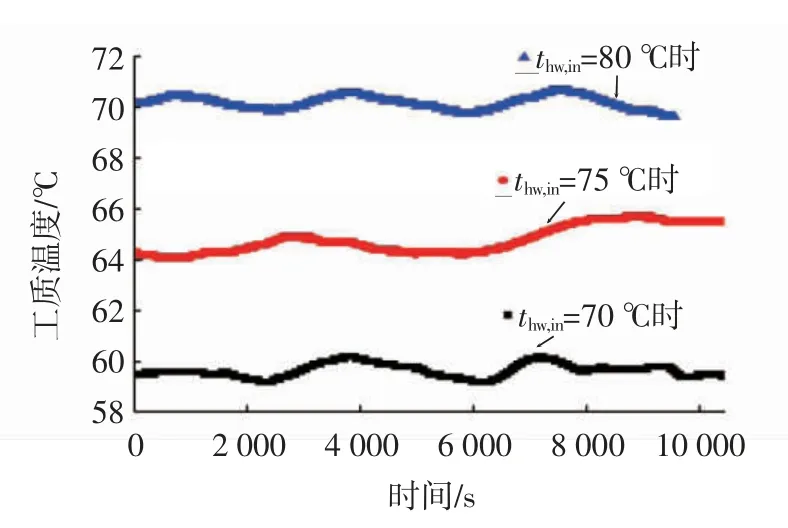

蒸發器出口工質溫度隨蒸發溫度的變化曲線如圖5 所示,從圖中可見,蒸發器出口工質溫度隨著熱水進口溫度的升高而升高。當熱水的進口溫度保持不變時,其出口溫度呈現±0.5 ℃的周期性波動。在保持熱水溫度在70、75、80 ℃的條件下,蒸發器出口處工質的平均溫度分別為59.70、64.80、70.10 ℃,與入口溫度溫差分別為10.40、10.20、9.80 ℃。另外,隨著系統熱水進口溫度的升高,系統工質單位質量流量下降,吸熱量增大;質量流量下降使得蒸發器換熱量降低,吸熱量增大會使蒸發器換熱量增加,然而前者對蒸發器換熱量降低的影響高于后者對蒸發器換熱量增加的影響,因此蒸發器的總換熱量降低。

圖5 蒸發器出口工質溫度隨運行時間的變化Fig. 5 Variation of temperature of evaporator outlet working fluid with operating time

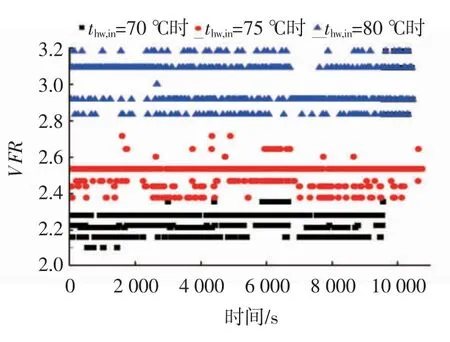

2.2 膨脹機效率

系統運行過程中改變蒸發溫度,膨脹機的膨脹比變化如圖6 所示,圖中可見,在熱水進口溫度70~80 ℃范圍內,膨脹機的膨脹比隨著熱水進口溫度的增加而升高。這是因為當冷源溫度及風量不變時,蒸發溫度決定了膨脹機的膨脹比。在熱水進口溫度保持為70 ℃時,膨脹機膨脹比在2.15~2.27 范圍內波動,平均膨脹比為2.23,內效率為12.5%;在75 ℃時,膨脹比在2.37~2.64 范圍內波動,平均膨脹比為2.51,內效率為14.57%;在80 ℃時,膨脹比在2.83~3.18 范圍內波動,平均膨脹比為3.00,內效率為18.3%。隨著熱源溫度的升高,膨脹機的內效率上升。

圖6 膨脹比隨系統運行時間的變化Fig. 6 Variation of expansion ratio with operating time

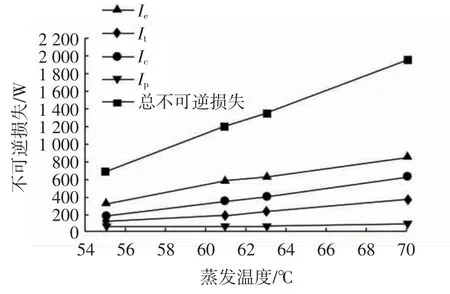

2.3 系統不可逆損失

在蒸發溫度為50~70 ℃范圍內變化的試驗工況下,系統各個部件不可逆損失及總不可逆損失的變化如圖7 所示。由圖7 可見,隨著蒸發溫度的升高,汽輪機、冷凝器、蒸發器、工質泵的不可逆損失及系統的總不可逆損失都呈現上升趨勢。當系統的蒸發溫度為70 ℃時,系統部件中蒸發器的不可逆損失最高,而工質泵的不可逆損失較低。這是因為隨著蒸發溫度的升高,熱源與工質之間的換熱溫差降低,同時工質的質量流量在增加,無論是換熱溫差降低還是質量流量的增加都會使不可逆損失增大,因此,蒸發器的不可逆損失隨著蒸發溫度的升高而快速上升。冷凝器的不可逆損失與蒸發器類似,也是由于蒸發溫度的提高使冷凝器換熱溫差增加、工質質量流量增加,從而使不可逆損失增加。工質質量流量增加對不可逆損失增大的程度大于工質不可逆損失減小的程度,因此不可逆損失總體增加。

圖7 系統各部件不可逆損失和總不可逆損失的變化Fig. 7 Variation of irreversible losses and total irreversible losses for all system component

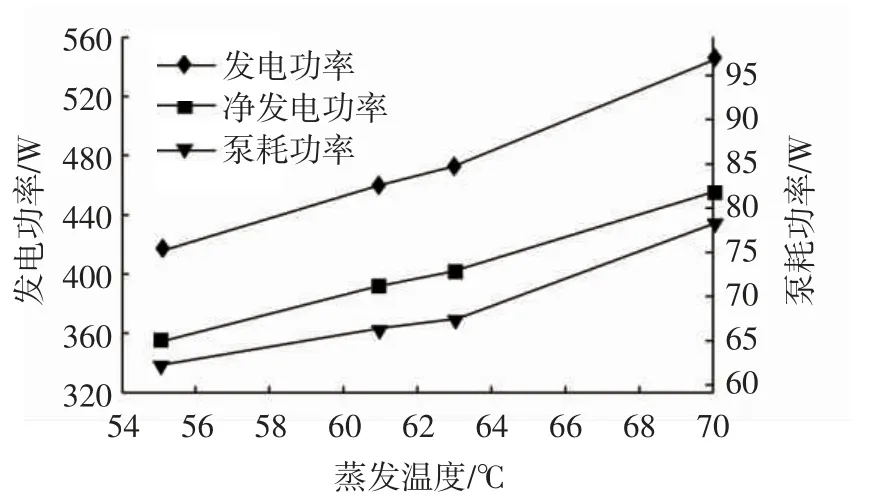

2.4 系統發電效率

系統的泵耗功率、發電功率、凈發電功率在不同蒸發溫度的試驗工況下變化如圖8 所示,圖中可見,蒸發溫度在55~70 ℃的范圍內,系統的發電功率、凈發電功率、泵耗功率隨著蒸發溫度的升高而增加。系統發電功率主要取決于單位工質質量流量及比功率。在試驗條件下,二者都隨著蒸發溫度的升高而增加,因此,系統發電功率也增加。另外,蒸發溫度為55 ℃時,發電功率約為418 W,蒸發溫度為70 ℃時,發電功功率約為550 W,發電功率提高了約31.6%,而泵耗功功率增加了26%,凈發電功率增加了22%,凈發電功量遠遠大于泵增加的耗功。

圖8 發電功率、凈發電功率和泵耗功率隨蒸發溫度的變化Fig. 8 Variation of power generation rate,net power generation and pump power with evaporation temperature

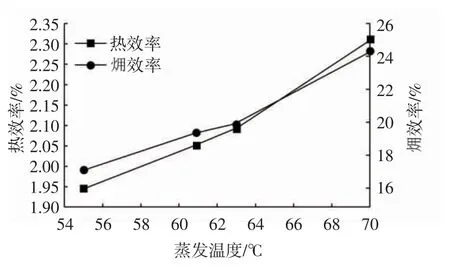

為探究該系統的性能,計算了隨著蒸發溫度的改變,系統的熱效率和效率的變化規律,結果如圖9所示,圖中可見,在蒸發溫度為55~70 ℃的變化范圍內,蒸發溫度升高,系統的熱效率和效率也會升高。蒸發溫度為70 ℃時,熱效率及效率較蒸發溫度為55 ℃時分別增加了0.35%和7.2%。其原因在于:當系統的冷風溫度不變時,系統的蒸發溫度越高,蒸發器換熱量就越低,這會使得系統的熱效率不斷增大;隨著蒸發溫度的上升,熱源水傳遞給工質的做功能力越低效率越大。

圖9 系統熱效率和效率隨蒸發溫度的變化Fig. 9 Variation of system thermal efficiency and exergy efficiency with evaporation temperature

3 結論

本文基于冷能回收的ORC 系統熱力學模型,將膨脹機代替冷庫制冷系統的膨脹閥,實現了冷電聯產,并通過試驗探究了冷能回收ORC 發電系統在不同蒸發溫度條件下的系統特性,分析了不同蒸發溫度下對ORC 發電系統的換熱特性、系統部件不可逆損失以及系統熱效率和效率的影響,結論如下:

(1)保持冷源溫度為0 ℃,熱水進口溫度為80 ℃和體積流量不變的條件下,蒸發溫度在55~70 ℃范圍內,隨著蒸發溫度的上升,系統內蒸發器的換熱溫差變小,導致蒸發器內的熱容量流率下降,蒸發器熱負荷下降。系統熱負荷的下降也會使得冷凝器熱容量流率下降,蒸發器和冷凝器的熱容量流率分別下降了32%和29%。

(2)蒸發溫度在55~70 ℃的范圍內,隨著蒸發溫度的上升,供熱水出口溫度呈現線性增長。系統工質的單位質量流量下降,吸熱量增大,但蒸發器總換熱量降低,說明工質單位質量流量吸熱量的增大,并不能抵消因系統工質質量流量下降所造成的換熱量減小的影響,膨脹機的內效率僅為12.5%~18.3%。

(3)在蒸發溫度為55~70 ℃的范圍內,系統的發電功率增加了約31.6%,泵耗功增加了26%,增加的凈發電功率遠遠大于泵增加的耗功。隨著蒸發溫度的上升,系統的凈發電功率增加了約22%。

(4)在蒸發溫度為55~70 ℃范圍內,系統總不可逆損失及各個部件不可逆損失也隨著蒸發溫度上升而上升,其中,蒸發器不可逆損失上升幅度最大,工質泵上升幅度最小。蒸發溫度在55~70 ℃的試驗條件下,隨著蒸發溫度的上升,系統的熱效率及效率均有所增加。