“織”就低碳未來

文/陳巨慧 一卓

隨著“雙碳”呼聲在全球范圍內持續升溫,山東紡織業以綠色、低碳、循環為特征的新經濟形態加速形成。齊魯大地的紡織企業在行業綠色發展大勢下,走出了一條條獨具特色的綠色路徑,為人們的生活帶來更多低碳享受。

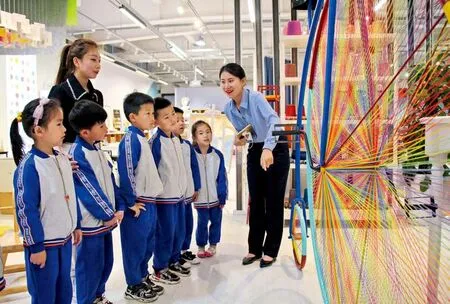

孩子們被愉悅家紡居家世博館內的各種特色纖維所吸引。圖/視覺中國Children are attracted by various characteristic fibers in the Yuyue Home Textile Exhibition Center.

玉米淀粉做成的被子

“聚乳酸可降解風衣”“聚乳酸環保運動褲”“聚乳酸抗菌床上用品四件套”……當消費者在購物網站瀏覽時,會發現不少紡織服裝品牌都推出了聚乳酸系列產品。

聚乳酸是塑料的替代材料,多用來生產可降解餐具和購物袋。它怎么“闖”入了紡織界?

“我們研發的玉米抱抱被,填充物中添加了聚乳酸纖維,很受消費者歡迎,已經賣出了10萬多條。”愉悅家紡有限公司設計部主任文洪杰介紹說。在愉悅家紡工業園內的居家世博館產品展示區,文洪杰打開包裝,記者撫摸玉米抱抱被一角,輕盈、柔滑,舒適感十足。

據文洪杰介紹,之所以叫“玉米抱抱被”,是因為聚乳酸纖維又叫玉米纖維,多由玉米及其秸稈等植物提取的淀粉制成。“聚乳酸纖維在土壤中經過一年到三年的時間就可以完全降解,變成水和二氧化碳,燃燒時不會造成污染,符合環保消費理念的期待。聚乳酸纖維天然的弱酸性環境,對細菌的滋生有抑制作用,可以驅避粉塵螨,還具有吸濕導汗、抗紫外線、低可燃性等特點,可以滿足消費者對產品迭代升級的需求。”文洪杰介紹說。

高耗能、高排放曾是傳統紡織行業的特征。數據顯示,紡織服裝業碳排放量占據全球碳排放量的10%,是僅次于石油的第二大污染行業。從自然中來,到自然中去,聚乳酸纖維契合“越環保越時尚”的紡織消費新理念。

愉悅家紡生產的玉米抱抱被中添加的聚乳酸纖維,多由玉米及其秸稈等植物提取的淀粉制成,對環境十分友好。圖/愉悅家紡有限公司提供PLA fiber added in the corn quilt produced by Yuyue Home Textile is made from starch extracted from corn and straw and other plants, so it is environmentally friendly.

可正是由于聚乳酸纖維易降解,增加了將它生產為紡織品的難度。文洪杰介紹道:“聚乳酸在高溫下易水解、易降解,而在紡織業中的染色、印花等環節大多是高溫環境;聚乳酸纖維表面光滑,但紡織成高品質細紗的難度大。我們也在不斷地調整工藝,攻克技術難關,使產品以更完美的形態到達消費者手中。除被子外,目前已有襯衣、蓋毯、窗簾、床上用品四件套等產品,之后還將緊跟市場前沿,繼續開發聚乳酸纖維新品。”

變廢為寶的新探索

曾經,消費者關注服裝的使用壽命,認為服裝越結實越耐穿越好;如今,人們也越來越關注其“歸處”。推動廢舊紡織品的循環利用,使舊衣服“脫胎換骨”再次變成新衣成為發展趨勢。

“回收的舊衣服,上游企業經過一系列工序制成原料,我們就可以做成萊賽爾纖維,再由下游企業紡紗織布生產出新的衣服。這不僅是‘重生’,還是升級。因為萊賽爾纖維既有合成纖維的強度,又有天然纖維的吸濕性、抗靜電性,有絲綢般的手感和光澤,易于紡織,舒適性、透氣性更好。”山東鴻泰鼎新材料科技有限公司辦公室主任王勤說。

萊賽爾纖維俗稱“天絲絨”,是以可再生的竹、木漿粕為原料生產的再生纖維素纖維。王勤介紹,公司采用最先進的溶劑紡絲干法工藝進行生產,將原料粉碎后和溶劑直接混合、加熱、溶解后紡絲,加工過程物理、環保、節能,排放接近于“零”,溶劑回收率可達99.7%。

不僅如此,萊賽爾纖維的服裝更容易被降解,環保性突出。資料顯示,在海洋中,萊賽爾纖維63天可完全降解;在土壤中,55天可完成降解;在淡水環境下只需42天就可完全降解。

“去年9月底,鴻泰鼎5萬噸萊賽爾纖維生產線已經全部投產,可日產高品質萊賽爾纖維140噸。”王勤表示,為了拓展功能性萊賽爾纖維產品,他們投資4000萬元建了一條中試生產線,有保健功能的生姜萊賽爾纖維、相變儲能纖維、石墨烯萊賽爾纖維等都在研發中。萊賽爾纖維也將實現“千變萬化”。

在愉悅家紡采訪時,記者還了解到,紡織廢料正被“再生”為高價值的納米纖維素,并可重新應用于紡織產品中。納米纖維素具有可再生、可降解、生物相容性好、吸附能力強和反應活性高等優點,可以廣泛應用在日化、食品、藥品、復合材料等行業與領域。

納米纖維素的原料,是自然界中取之不盡用之不竭的纖維素,木漿、棉花、農作物廢棄秸稈、香蕉皮等有纖維的材料都可以提取,紡織廢料也不例外。據統計,愉悅家紡印染車間的下腳料,一天就得一噸多,可以用于生產納米纖維素,產出比高達90%。一般下腳料50元/噸,納米纖維素40元/克。由于提取成本較高,市場應用受限,納米纖維素還沒有產業化。目前,愉悅家紡納米纖維素團隊正與東華大學進行聯合實驗,突破成本制約。

數字賦能綠色工廠

綠色發展和數字化發展從來都不是兩個割裂的個體,而是相輔相成的關系:綠色發展渴望數字化助推,數字經濟呼喚綠色發展。在紡織行業更是如此。

“去年我們共開展了5個智能化改造項目,在多個工廠進行智能化改造升級,在省工提效的同時,還將綠色生產貫穿到各個生產環節中去。”魏橋紡織股份有限公司總經理魏家坤表示。

舊衣服的回收再利用,助力紡織業綠色發展。圖/視覺中國The recycling of old clothes facilitates the green development of the textile industry.

在已經完成的智能化項目中,最具代表性的當屬魏橋紡織“基于數據流的智能紡紗工廠關鍵技術與產業化”項目,該項目于2021年獲得紡織行業信息化成果獎(創新應用獎)一等獎。得益于該項目,“數字魏橋”的稱號也在業內流傳開來。

數字化技術的應用在日常生產中是如何助力企業節能減排的呢?魏橋紡織股份有限公司設備處處長張海忠表示,過去為了控制紡紗質量的穩定性,在紡紗的每個工序的每個節點,企業都需要人工現場取樣,然后到實驗室做質量檢測,“比如粗紗成型以后,我們的實驗人員要去現場取樣,每個筒上要取下20米,也就是說,每次取樣有幾百米次品浪費或設備能耗的損失。現在這間工廠從生產、檢測到運輸全流程,布設了15萬個傳感器來采集產品質量、能耗信息。這些實時的信息采集到智能紡紗R系統之后,會進行實時的數據對比和分析,如果出現數據超標,就會啟動預警機制,進行人工干預,以達到最佳的能源利用、綠色生產的目的。”張海忠介紹道。這樣的動態質量檢測,促使不良品率降低三成的同時,還有效提升了水、電等能耗利用率。

目前,魏橋紡織已搭建起了全維度綠色智能管理模式。該生產線采用“互聯網+”、產品自動檢驗、機器人應用、自動運輸工具應用、節能設備使用等措施。生產線的智能化軌道輸送系統長度達35公里,從粗紗到產品入庫實現全自動化運輸、包裝,整個流程無任何人工直接參與。一系列的舉措,使魏橋紡織在生產工藝、環保治理、節能減排、綠色生產、智能生產等方面在行業中保持顯著的先進性、創新性和示范性。

愉悅家紡不斷調整生產工藝,開發出一系列綠色環保新產品。圖/視覺中國Yuyue Home Textile has continued to adjust its production technology, and developed a series of new green and environment-friendly products.

Weave a Low-Carbon Future

With the rise of the call for “carbon peaking and carbon neutrality”, Shandong’s textile industry is accelerating the formation of a new economic form characterized by green, low carbon, and cycle.

The filling in the “Corn Quilt” developed by Yuyue Home Textile is polylactic acid (PLA) fiber, also known as corn fiber, which is made from starch extracted from corn and other plants. “PLA fibers can completely biodegrade in soil over a period of one to three years, and turn into water and carbon dioxide. Besides, it will not cause pollution in the burning process, and thus meets our expectation for environment-friendly consumption,” said Wen Hongjie.

Promoting the recycling of waste textiles and turning old clothes into new ones has become a trend. “The recycled old clothes will be made into raw materials by upstream enterprises through a series of procedures. Then, we can make them into Lyocell fiber, and downstream enterprises will produce new clothes by spinning and weaving cloth. This is not only ‘rebirth’, but also upgrading,” said Wang Qin, office director of Shandong Hongtaiding New Material Technology Co., Ltd. According to data, Lyocell fibers can fully biodegrade in the sea within 63 days; complete biodegradation in soilwithin 55 days; and perfectly biodegrade in a freshwater environment within 42 days.

Green development yearns for a digital booster; the digital economy calls for green development. It is especially true in the textile industry. At present, Weiqiao Textile has established a full-dimensional green smart management mode, which has enabled the company to maintain its significant advancement, innovativeness and demonstration in the industry in terms of manufacturing technology, environmental protection, energy conservation & emission reduction, green production, and smart production.