離子膜污染的原因分析和處理過程

周建國,陳 銳,井耀文,杜 軍,楊建軍,王丹灝

(1.湖北山水化工有限公司,湖北 枝江 443200;2.藍星(北京)化工機械有限公司,北京 100176)

湖北山水化工有限公司5 萬t/a 離子膜燒堿搬遷項目分兩期完成,一期A 槽采用藍星(北京)化工機械有限公司生產的NBZ-2.7 型離子膜電解槽,于2013 年8 月初次開車,運行兩個膜周期后于2020 年12 月更換陰、陽極極網,并于2021 年1 月2日開車成功。 二期B 槽采用藍星(北京)化工機械有限公司生產的NBZ-2.7(II)型離子膜電解槽,于2022 年5 月31 日成功投運。 兩臺電槽均配置158對電極,配套使用科慕化學(上海)N-2050 型號離子膜。截止到2022 年7 月下旬,系統運行穩定,電槽性能良好, 兩臺電解槽共用同一循環系統和成品堿流量計,陰極燒堿電流效率一直保持在97.8%左右。

裝置一次鹽水采用陶瓷膜工藝, 二次鹽水采用樹脂塔三塔工藝,樹脂塔和程控閥門分別采購,屬于組合類型設備,采用DCS 遠程集中控制,運行過程中的再生、運行、切換均設置了全自動模式。

1 電解槽性能異常

1.1 異常情況發現及排查

2022 年7 月27 日凌晨1:30, 操作人員通過DCS 監控發現A、B 電解槽總槽電壓有快速上漲趨勢,接到現場人員反饋后,氯堿生產部組織相關技術人員進行全面排查,根據現場情況,每兩小時一次按時留存二次鹽水樣品,等待條件具備,做ICP 分析質量;中控分析復查各控制點鹽水質量,包括滴定分析過濾鹽水槽的鈣、 鎂、 過濾鹽水槽和超純鹽水槽的pH 值、一次鹽水系統中鹽水濃度、過量碳酸鈉、過量氫氧化鈉、硫酸根等,檢查電槽溫度、濃度、壓力和壓差等指標,查找工藝、設備、儀表、DCS 控制指標等可能的異常。通過篩查和對比分析,只發現了樹脂塔C 塔出口到超純鹽水貯槽的KV-164C 閥門無故打開,更換電磁閥后,閥門恢復正常,并于4 時處理完畢。此階段樹脂塔程序是C 塔→A 塔串聯運行,B 塔酸堿再生、鹽水置換已結束,處在等待步驟,即將投入運行。

1.2 對發現的問題做應急處理

C 塔→A 塔串聯運行,正常程序應是KV-164C閥門關閉,KV-164A 閥門打開, 合格鹽水進入超純鹽水槽。 初步判斷問題出在KV-164C 閥門無故打開,并立即進行樹脂塔的切換,停樹脂塔C 塔,切換到A 塔→B 塔運行, 切換后及時取樣進行ICP 分析核對。

1.3 電解槽相關性能影響程度

期間兩臺電槽的電壓大幅上漲,A、B 電槽校正電壓最終分別上漲了40 V、42 V (按行業通用公式校正到同一電流14.85 kA、溫度90 ℃、濃度32%的比較結果)。 從7 月27 日、28 日統計的數據看,燒堿產量急劇降低, 噸堿直流電耗上漲了198 kW·h,陰極燒堿電流效率從97.8%急劇下降到95.5%, 下降了2.3%。

2 造成電解槽性能異常原因分析

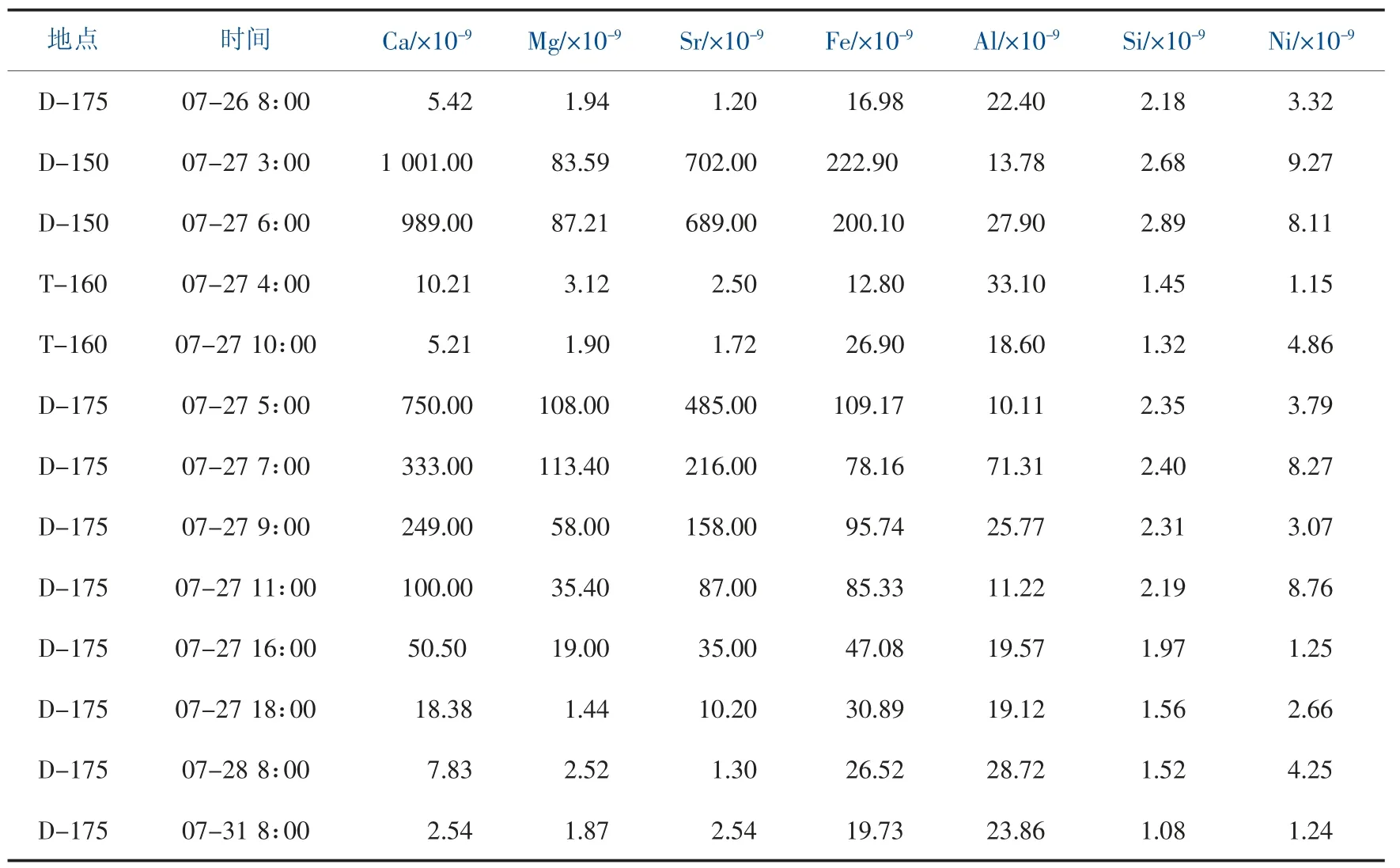

(1)在事故期間,監測的一、二次鹽水ICP 分析結果見表1。

表1 一次鹽水、二次鹽水ICP分析結果

(2)凌晨處理期間,過濾鹽水貯槽出口滴定分析Ca、Mg 未檢出,過碳酸鈉0.49 g/L,過氫氧化鈉0.15 g/L,游離氯未檢出,硫酸根4.1 g/L,以上結果都在指標范圍內。分析人員連續監測鹽水系統化鹽池、配水桶、一次鹽貯槽、過濾鹽水罐、超純鹽水罐、鹽水高位槽等出口的pH 值,結果均為9.5~10.5,pH 值正常。通過DCS 歷史曲線檢查,陽極循環槽在線pH 計pH264 顯示值正常, 鹽水系統各pH 值在線監測pHT-0104、pHT-312、pHT-314 值正常。 電槽控制,經分析和和查記錄, 陰陽極出口濃度分別為32.02%、213 g/L,槽溫TT-234 為83 ℃,壓差4 kPa,都在指標范圍內。 以上信息排除各中間控制可能出現的問題。

(3)從7 月27 日留存3 時和6 時的一次鹽水過濾鹽水貯槽出口ICP 分析結果看,一次鹽水Ca、Mg、Sr、Fe 等相關指標,在正常范圍之內,排除一次鹽水工序的故障。

(4)切換到樹脂A 塔→B 塔運行后,7 月27 日4時、7 時和9 時的樹脂塔出口鹽水質量都在指標范圍內,且超純鹽水罐的二次鹽水質量逐漸好轉,推斷C塔→A 塔運行時出現了異常。

(5)7 月27 日5 時的結果Ca 為750×10-9,與27日3 時一次鹽水分析的ICP 結果Ca 為1 001×10-9比較,只相差了351×10-9,750×10-9是樹脂塔不合格鹽水進入超純鹽水槽與原合格鹽水混合后的結果,推斷樹脂塔C 塔→A 塔沒有達到應有的處理能力或失去了處理能力。

(6)通過現場觀察和查閱相關設計文件,發現C塔樹脂實際高度0.80 m,遠小于1.2 m 及以上的需求高度,通過核對每臺樹脂塔內的樹脂裝填量為2.6 m3,基本能達到設計需要的量,但因設備直徑原因,加正常量的樹脂,高度不能達到需要高度。通過檢查操作記錄,電壓上漲期間是在C 塔→A 塔串聯運行已超過22 h,C 塔運行已超過46 h,到了運行末期。 以上信息表明樹脂C 塔處理能力達不到設計要求與樹脂層高度太低并處于運行末期有關。

(7)超純鹽水槽中7 月27 日5 時、7 時、9 時留存的幾個二次鹽水ICP 分析結果,Ca、Mg、Sr、Fe 超標嚴重,Ca 最高達到了750×10-9且以后連續幾個大幅超標的二次鹽水, 說明有不合格鹽水進入了電解槽,且不排除有含Ca、Mg 等更高的不合格鹽水進入電解槽, 判斷電解槽電壓的上漲和電流效率下降是由鹽水中上述幾項離子嚴重超標導致。

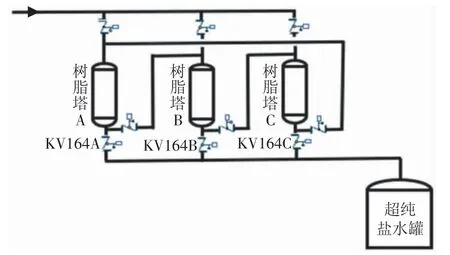

(8)樹脂主塔C 塔運行到46 h,已到運行末期,加之樹脂高度太低,此時C 塔已“漏液”了,C 塔的處理能力已大幅下降或失去, 不合格的鹽水離開了C塔。保護塔A 塔的出口和C 塔的出口同進入一個鹽水總管,壓力相等,因KV-164C 閥門無故打開,出C塔鹽水選擇不經過有阻力的保護塔A 塔,直接走短路進入超純鹽水槽,保護塔A 塔被短路失去了應有的保護作用,二次鹽水質量沒有得到有效保障,致使不合格的鹽水直接進入了超純鹽水槽。 二次鹽水精制簡易流程圖見圖1。

圖1 二次鹽水精制簡易流程圖

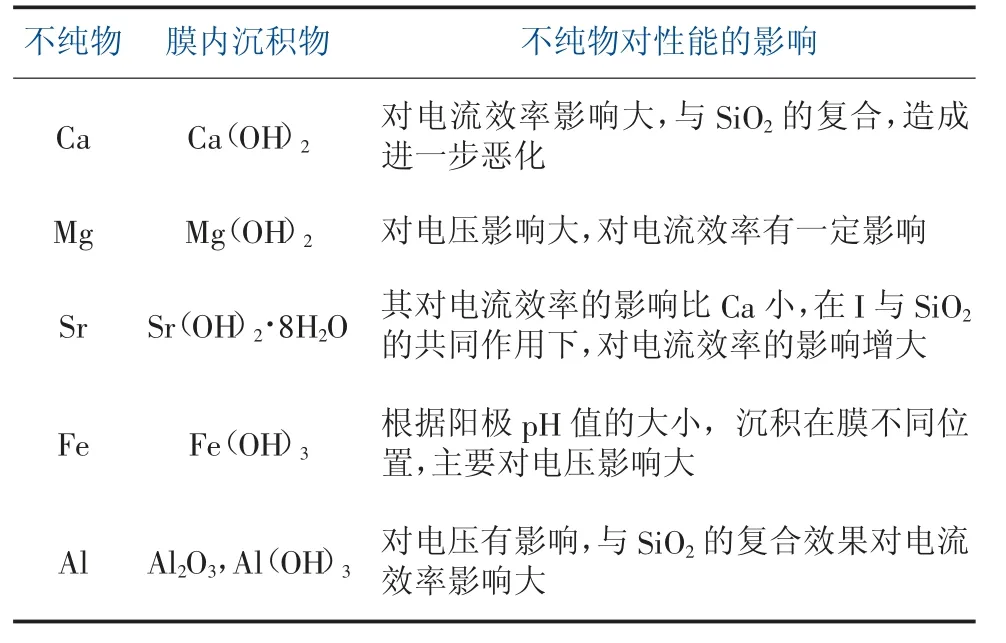

(9)超純鹽水槽內的不合格的Ca、Mg、Sr、Fe 鹽水經過鹽水高位槽,再進入電解槽,離子膜受到較大的污染, 導致電槽電壓大幅上漲, 電流效率大幅下降,部分雜質對離子膜的主要影響見表2。

表2 鹽水中部分離子對離子膜性能的影響

3 電解槽電壓上漲和電流效率下降的處理

3.1 理論方案

異常發生后, 公司組織相關技術人員及時深入探討處理方案,并與藍星(北京)化工機械有限公司的技術服務人員取得聯系, 經過詳細交流和充分溝通,憑著多年來豐富的現場運行經驗,決定針對Ca、Mg、Sr、Fe 等雜質大幅超標造成膜污染后采取如下措施。

(1)本次膜污染,考慮到電解槽還沒開始加酸,陽極室內pH≥4, 預計有部分雜質沉積在離子膜表面上,如鐵的氫氧化物等,通過停車循環、排液、水洗等操作盡可能地除去離子膜表面雜質,降低膜電壓,避免后期運行中, 因工藝條件的變化導致部分雜質轉移進入離子膜內部。

(2)根據Ca、Sr 等雜質性質,氫氧化物的危害最大,因為它會形成很大的顆粒,沉積在非常靠近膜陰極側的地方,主要對電流效率有影響,但如果其沉積量很大,bn 可能導致電壓的升高。 在90 ℃時,Ca(OH)2、Sr(OH)2兩種溶度積常數Ksp 分別為9×10-7、5×10-1,Ca(OH)2、Sr(OH)2溶解度較大,可以被加熱純水或純凈的鹽水溶解, 能將沉積在膜內的部分雜質清除,但是電流效率或電壓無法完全恢復。

(3)對膜內的其他可能雜質在一定的溫度、濃度下通過循環和水洗,進行離子膜的舒緩操作,擴大離子膜中的離子通道, 期待離子膜中的雜質被自主地排放掉。考慮雜質在膜表面及通道內沉積的時間短,在沒有損壞過多的膜樹脂結構的情況下盡快停車處理,為較好地恢復膜性能創造條件,離子膜通道結構示意圖見圖2。

圖2 離子膜通道結構示意圖

(4)在后期的運行中,確保鹽水質量在一定的溫度、濃度等穩定條件下運行,可以使膜的性能得到一定程度的恢復。

3.2 實際操作

在實施的過程中,因生產需要,兩臺電解槽不能同時降電流到0,采取將兩臺電解槽輪換降電流到0的方案,為了達到上述工況,采取較低濃度的堿和鹽水進行循環、排液、水洗等操作,具體方案如下。

(1)為了兼顧另一臺運行中的電槽的堿濃度,電解槽循環時陰極控制: 通過調節陰極純水加入流量增加加入純水,調整堿濃度到28%進入電槽,陰極堿流量控制為30 m3/h。

(2)電槽循環時陽極控制:控制通過循環精鹽水為20 m3/h,通過純水流量計加入13 m3/h 純水循環,共計33 m3/h 稀釋鹽水,濃度控制在180~200 g/L。

(3)在循環過程中,電解槽溫度控制在60~65 ℃。

(4)把A 電解槽電流降到0,B 槽按原電流運行,A 電解槽按聯鎖程序循環80 min 后,陰陽極流量和溫度再按要求循環2.5 h,完成后按操作規程的要求進行離網、排液、水洗、等待2 h 排水、充液、并網、循環升溫等步驟執行,A 電解槽電流升到需求負荷,完成A 電解槽的處理。

(5)A 電解槽完成后, 降B 電解槽電流到0,按A 電解槽處理步驟進行處理。

7 月29 日8 時開始,兩臺電解槽嚴格按以上方案先后進行了處理。 7 月31 日兩臺電解槽電流升到14 kA。 7 月31 日開始,按以下指標進行修復操作:陽極流量按指標控制,淡鹽水的濃度控制200~210 g/L,陰極流量按指標控制,堿濃度控制在32.2%~32.5%,電槽溫度控制在83 ℃運行。8 月7-9 日3 天時間,手動控制樹脂塔運行,每天切換出一臺需要再生的樹脂塔,調整再生步驟順序,利用13.25 h 的等待時間,添加樹脂到≥1.2 m 高度,再按樹脂塔再生程序進行再生, 并檢查每臺樹脂塔的分布器等內部結構是否完好,提高單塔運行能力。 8 月10-15 日,根據樹脂塔的運行周期, 對樹脂塔周圍的電磁閥進行檢查和更換。

4 兩臺電解槽運行情況

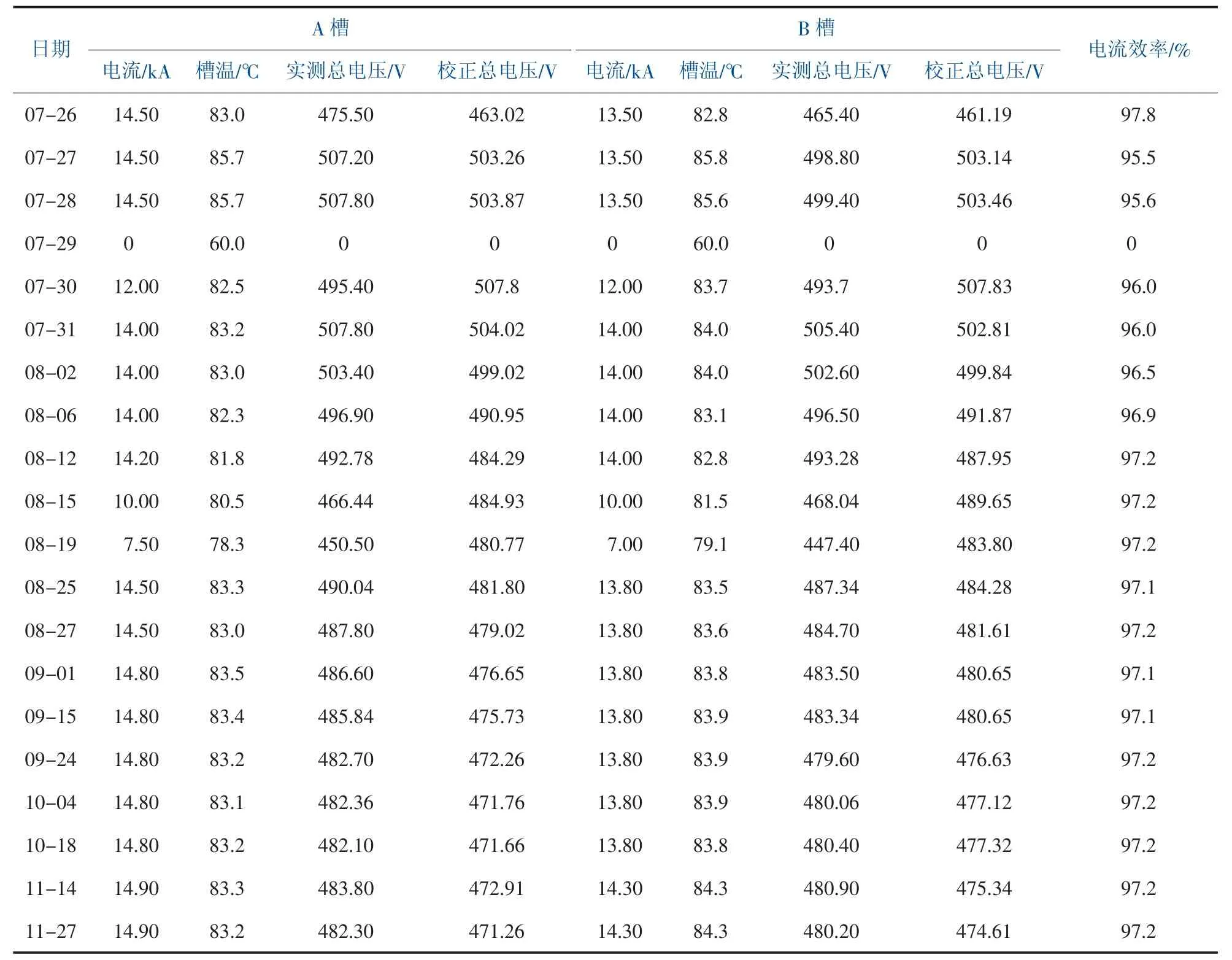

4.1 兩臺電解槽運行數據(見表3)

表3 電解槽A、B運行數據表

因實際運行中電流、溫度、濃度等是變化的,為了在統一的標準下進行比較, 以上數據中校正電壓一欄,按行業上通用的標準進行校正,校正到90 ℃、14.85 kA、32%的標準條件,選用的校正公式如下。

V校正電壓=[(V實測電壓-2.42×N-KT×N×(90-T溫度)+KC×N×(32-C堿濃度)]×λ1÷λ2+2.42×N

式中:V實測電壓—現場萬用表實測總電壓;

KT—溫度修訂系數,0.013/℃;

KC—濃度修訂系數,0.017/%;

λ1—校正到標準電流密度,5.5 kA/m2;

λ2—實際運行電流密度,kA/m2;

N—電極對數。

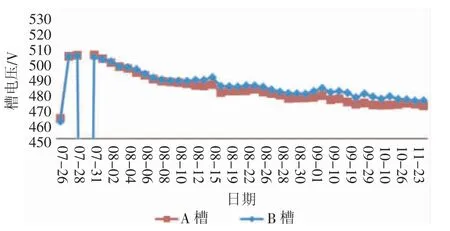

4.2 經過處理后兩臺電解槽電壓恢復趨勢

經過處理后的兩臺槽電壓的恢復趨勢見圖3。

圖3 電解槽電壓下降趨勢圖

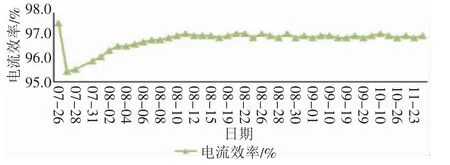

4.3 經處理后電流效率恢復趨勢

電流效率恢復趨勢見圖4。

圖4 堿電流效率上漲趨勢

以上數據和曲線反映出如下信息,(1)電解槽經過停車處理后,從7 月30 日開始,電壓每天持續下降,前幾天下降較快,后緩慢下降,直到10 月4 日,兩臺電解槽電壓基本停止下降,趨于穩定,A、B 電解槽電壓下降的時間約兩個半月,A、B 槽校正電壓分別下降了32 V、28 V (按行業通用公式校正到同一電流14.85 kA、溫度90 ℃、濃度32%的比較結果),下降較多。 (2)7 月27 日膜污染后堿電流效率從97.8%下降到95.5%, 經處理后電流效率持續上升,到8 月11 日恢復到97.3%,后趨于穩定,經歷時間約13 天,從95.5%恢復到97.3%,上漲了1.8%。

5 結語

(1)本次離子膜污染后,經處理,下降電壓抵消上漲電壓,A、B 槽校正電壓分別凈上漲了8 V、13 V(按國際通用公式校正到同一電流14.85 kA、 溫度90 ℃、濃度32%的比較結果),膜電壓得到了較大程度恢復,恢復時間較長,達2.5 個月,B 槽運行2 個月的膜,比A 槽運行19 個月的膜電壓受到的影響更大。

(2)堿電流效率13 天內從95.5%上漲到97.3%后趨于穩定,上漲了1.8%,堿電流效率得到較大程度恢復,下降電流效率和上漲電流效率抵消,凈下降了0.5%。

(3)離子膜一旦受到污染,不管做何處理,性能不能完全恢復,因此加強二次鹽水質量管控,確保進入電解槽鹽水合格是非常重要的。

(4)一旦發現離子膜受到急性污染,電解槽應盡早降電流到低負荷且停車,及時對電解槽進行清洗、循環、置換等工作,把損失降到最低。

(5)二次鹽水質量很關鍵,此工序應選用可靠的設備和閥門。