PVC 膜加工穩定劑的選擇研究與應用

劉元戎,蘇 峰,張文學,張斌山,張 浩

(金川集團化工有限責任公司,甘肅 金昌 737100)

金川集團化工有限責任公司是金川集團股份有限公司的子公司, 承擔著向金川集團所屬冶煉系統及濕法冶金系統供應化工原料的責任。 公司具備年產50 萬t PVC、40 萬t 燒堿、10 萬t 硫酸鉀的生產能力, 配套可生產18 萬t鹽酸、8 萬t液氯、20 萬t片堿。其中PVC 生產工藝采用的是日本JNC 技術,可生產樹脂牌號十余種,主要為SG-5 和SG-8 型,樹脂產品滿足國標優等品要求,并已獲國內主流市場認可,產品質量穩定可靠。

PVC 樹脂是常見的下游加工主料,其廣泛應用在管材、膜材和型材等產業。尤其是近些年異軍突起的家裝材料如墻板、WPC 地板和SPC 地板,PVC 以其價格低廉, 易加工等特點被廣泛使用。 但由于PVC 樹脂的耐溫性差等問題,在加工環節中無法單一使用,需要有各類助劑提升加工性能,從而加工出合格的產品。主要是樹脂在加工過程中易發生降解,同時PVC 聚合物分子鏈上脫去活潑的氯原子產生氯化氫,加速樹脂顆粒老化。

1 PVC 樹脂熱降解機理

(1)PVC 不穩定性的原因

PVC 是由VCM 單體經自由基引發聚合而成,在反應過程中,分子鏈的增長會引發鏈的轉移反應,生成叔碳原子。 而與叔碳原子相連的氯原子和氫原子,因為電子云分布密度小而鍵能低,容易成為活潑原子,使相鄰的氫原子和氯原子脫去一份氯化氫。加之PVC 樹脂在100 ℃以上就會開始分解,加速分子結構上自由基的脫離,釋放出HCl,加速樹脂分解,致使其變為深色,喪失了PVC 的固有特性。

(2)PVC 熱降解的主要因素

PVC 樹脂熱降解的主要因素包含支鏈的影響、雙鍵的影響、 烯丙基氯的影響、 共軛雙鍵鏈段的影響、聚合度的影響和分子量分布的影響等。

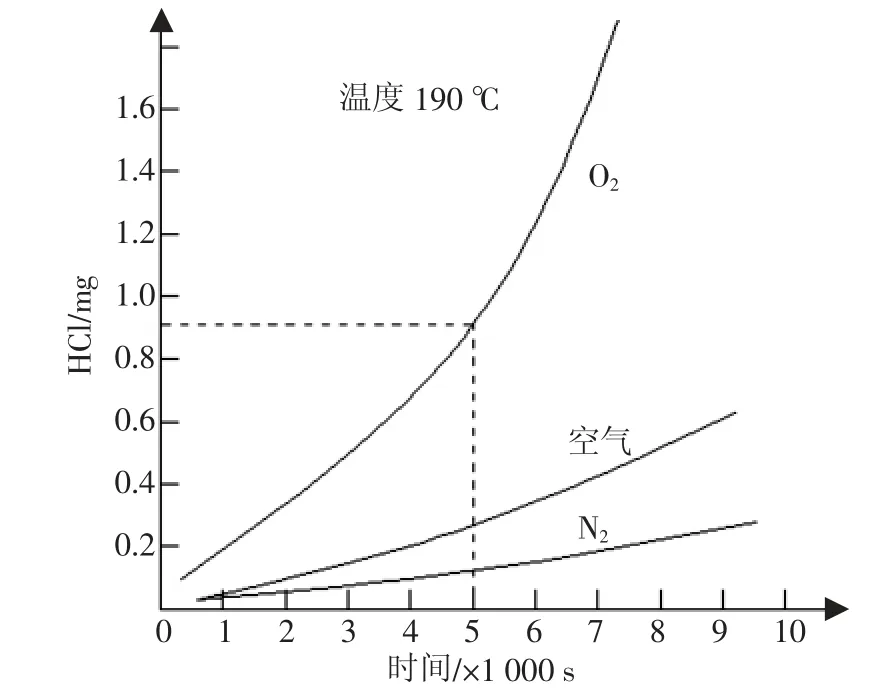

對于聚合物分子顆粒而言, 如果分子結構上存在支鏈,就會存在叔鹵原子,而叔鹵原子的熱穩定性很差,在受熱條件下,會加速分解;雙鍵與支鏈的原理相同;烯丙基氯基更是被業界公認的不穩定結構;PVC 熱降解變色與聚合物鏈中作用生成共軛雙鍵鏈段有關,隨著HCl 脫出量的增加,顏色會越來越深,降解的程度也越高;對于聚合度而言,其值越低,則越容易脫去HCl, 穩定性則更差。 PVC 樹脂在氮氣、氧氣、空氣的熱解量見圖1。

圖1 PVC樹脂在氮氣、氧氣、空氣的熱解量

從圖1 看出, 相同溫度下,PVC 樹脂在氧氣中釋放的HCl 量明顯大于在空氣和氮氣中的量,說明PVC 樹脂在氧氣的環境下會大大提高熱降解速度。氧分子與高聚物發生氧化后, 易加速高聚物鏈的斷裂。

2 穩定劑機理

PVC 樹脂在加工過程中的熱降解主要成品的顏色,加入穩定劑可以抑制產品的著色性。當樹脂中脫出的HCl 達到0.1%時,PVC 的顏色即會發生變化, 根據分子結構上共軛雙鍵數目的不同, 會呈現黃、橙、紅、棕、黑等不同的顏色,如果有氧氣的存在更會加速降解產生膠態碳、過氧化物、羰基和酯基化合物等。 如果連續加工,隨著開機時間的延長,會嚴重影響制品質量。

作為穩定劑, 其作用原理即是取代PVC 樹脂分子中不穩定的氯原子,并盡可能吸收氯化氫,同時與不飽和部位發生加成反應起到抑制PVC 降解的作用。 穩定劑的選擇應考慮具有可置換活潑、不穩定的取代基;具有一定吸收HCl 的能力;可中和樹脂中含有的極少量金屬離子等雜質; 可阻斷不飽和鍵的連續增長,抑制著色;具有一定的紫外光屏蔽作用等。

3 穩定劑的種類與特點

目前行業內常用的穩定劑分為鉛鹽穩定劑、金屬皂類穩定劑、有機錫穩定劑、稀土穩定劑、環氧類穩定劑、多羥基類穩定劑等。根據樹脂原料的特點選擇合適的穩定劑, 一般應具有能夠置換鏈中所存在的活潑原子,形成穩定的化學鍵,減小HCl 的脫除率;或能夠迅速吸收降解過程中的HCl,并起到一定的抑制作用,防止其自動催化;或能夠與PVC 中所包含的雙鍵加成并形成飽和的高分子鏈; 或具有相應的抑制聚烯結構的氧化反應和交聯反應;并且穩定劑的選擇應該是與PVC 樹脂顆粒有親和性,為了滿足環保的要求應為無毒或低毒,同時不與其他加工類助劑發生共生反應。 常用穩定劑的優缺點見表1。

表1 常用穩定劑的優缺點

(1)鉛鹽穩定劑。 用作穩定劑的鉛鹽化合物中,鉛元素價態為Pb2+。 Pb2+與PVC 加工過程中生成的自由基發生反應,失去電子變為Pb4+,與此同時,將PVC 分子鏈中的自由基終止,起到穩定作用。 通過協同加入潤滑劑后還可大幅提升PVC 樹脂的加工溫度,從而提升加工的可操作區間。常用的鉛鹽穩定劑有二堿式亞磷酸鉛、二堿式鄰苯二甲酸鉛等。由于鉛對人體健康、生態環境的巨大危害,目前鉛鹽穩定劑的應用領域正在逐漸減少。

(2)金屬皂類穩定劑。金屬皂類穩定劑可分為螯合型金屬皂類穩定劑和離子型金屬皂類穩定劑。 典型的螯合型金屬皂類穩定劑有鋅皂和鎘皂, 離子型穩定劑有鈣皂和鋇皂。 螯合型金屬皂類穩定劑在使用過程中容易產生“鋅燒”現象,加速PVC 樹脂分解。 金屬皂類穩定劑可以較好的吸收樹脂降解過程中產生的HCl, 還可以通過金屬離子的催化作用使得脂肪酸根取代活性部位的氯原子,改善PVC 樹脂的降解性能。 同時,硬脂酸的存在有助于降低PVC熔體黏度和螺桿之間的摩擦力,提高其加工性能。

(3)有機錫穩定劑。有機錫目前被驗證可以高效取代聚合物分子上的不穩定氯原子, 使其徹底具有長期且穩定的性能,并保持顏色。樹脂中的氯原子被取代后,可以抑制共軛多烯烴的生成。常用的有機錫類穩定劑有馬來酸二丁基錫、二月桂酸二丁基錫等。有機錫穩定劑一般低毒或無毒, 是目前對穩定性要求較高的PVC 制品的首選穩定劑。

(4)稀土穩定劑。因稀土元素與氯原子之間具有較強的吸引力,受外界熱合力的影響,加速其外層電子的激化過程, 并與樹脂鏈上的不穩定原子氯原子形成配位、與樹脂降解過程中產生的HCl 形成配位絡合物。 同時稀土元素可以有效吸附樹脂中所含有的離子型雜質,并置換出PVC 分子團上含有的烯丙基氯原子,從而達到穩定的目的。稀土穩定劑在中國發展較快,且處于世界領先地位。中國已經發展出鑭(La)、鈰(Ce)、鐠(Pr)、釹(Nd)、鋱(Tb)等多種稀土元素為主的稀土穩定劑,如硬脂酸鑭、三氯化釹、氧化鈰、三月桂酸鋱等。

(5)環氧類穩定劑。 不同于鉛鹽穩定劑、有機錫穩定劑、金屬皂類穩定劑、稀土穩定劑等含金屬元素穩定劑,環氧類穩定劑不含金屬元素,屬于有機化合物穩定劑。 其中所含的油類分子可以與金屬皂鹽形成穩定且高效的協同作用,吸收降解產生的HCl,降低PVC 樹脂的脫除HCl 速率,提高穩定性。 常見的環氧穩定劑有環氧大豆油、環氧硬脂酸丁酯、環氧大豆油(2-乙基己)酯等。

(6)多羥基類穩定劑和酮類穩定劑。多羥基類穩定劑和酮類穩定劑均屬于有機化合物穩定劑。 多羥基類穩定劑和酮類穩定劑作為自由基給予體起到熱穩定作用,同時可明顯降低制品初期的著色性能。部分酮類穩定劑兼具熱穩定劑和光熱穩定劑的共同作用。常見的多羥基類穩定劑有雙酚A、3,6-二叔丁基苯酚、4,4-硫代雙(6-叔丁基-3-甲基苯酚)等。 常見的酮類穩定劑有硬脂酰苯甲酰甲烷、雙苯甲酰甲烷、苯甲酰異丁酰甲烷等。

4 穩定劑的選取原則

作為一種加工助劑, 穩定劑的選取不但要考慮其對PVC 分子鏈中不穩定因素的抑制,還需考慮和其他加工助劑的相互作用以及對PVC 樹脂加工性能和制品使用性能的影響。穩定劑的選取原則包括:(1) 具備高的熱穩定性能和光穩定性能;(2) 應和PVC 樹脂具有良好相容性,避免加工和使用過程中析出或被其他溶劑萃取;(3)不和其他加工助劑發生互抑反應,避免穩定作用失效;(4)對于膜制品而言,不應影響膜的透明性;(5)無毒、無味,不污染環境,價格低廉;(6)添加使用方便。 為了提高穩定劑的作用效能, 充分提升PVC 制品的加工性能和使用性能,在PVC 制品加工過程中,一般采取主穩定劑和輔助穩定劑搭配使用。 輔助穩定劑一般使用酮類穩定劑、水滑石、無機亞磷酸鹽等。 主穩定劑和輔助穩定劑的搭配必須要起到協同增效作用。

5 膜制品加工穩定劑的實驗研究

在保證同一批樹脂和增塑劑的條件下, 經過比選, 因含鉛穩定劑有毒性不利于環保和避免接觸危害,不考慮鉛鹽穩定劑的選擇;有機錫及環氧類、多羥基類穩定劑在市面上價格較高,產能偏低,不利于長久的生產經營和成本控制,也不做選擇性研究。因此,對金屬皂類穩定劑(鈣鋅穩定劑)和稀土穩定劑做專題實驗研究。

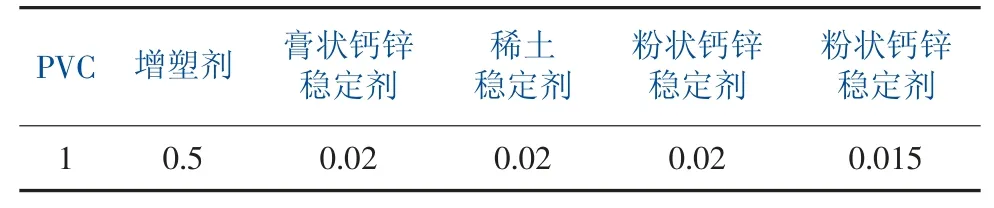

實驗樹脂:SG-5 型樹脂,聚合度1 030,吸油率20%;增塑劑為鄰苯二甲酸二辛脂。

實驗設備:3 t/d 吹膜機、拉力實驗機、測厚儀。配方實驗配比見表2。

表2 研究配方實驗配比(加入比例)

通過吹膜機組,將以上不同配方的物料經100 ℃炒料加工2 h 后,至混合料呈發散、扯絲狀態后,裝料送至吹膜機加工。

在150 ℃,?90 的單螺桿作用下,將混合料加熱至熔融態后在吹盤高壓風的作用下吹制呈膜筒后,送至上端擠壓側擠壓成膜并收卷。 將收卷后的膜制品送至測厚儀檢測厚度后, 使用拉力實驗機檢測斷裂伸長率和拉伸率等。

加工中發現,在增塑劑比例不變的情況下,稀土穩定劑與鈣鋅穩定劑在同樣條件下發生了溶體棕黑變質的情況,鈣鋅穩定劑未發生變質,表明在同比例作用下,稀土穩定劑比鈣鋅穩定劑穩定性差,需要提高添加比例改善變質。

對不同穩定劑和配比的加工實驗可以得出以下結論。

(1)稀土穩定劑在同等添加量下,穩定效果不佳,加工出的PVC 膜筒與吹盤的模口交界處出料發黑嚴重,證明PVC 樹脂降解嚴重,稀土穩定劑的穩定性和配比量對比同等條件下的其他類型穩定劑存在一定差距。

(2)膏狀鈣鋅穩定劑為將鈣鋅有效成分分散至有機分散劑如白油、石蠟等制得,與PVC 樹脂粉有良好的結合性,熱穩定性能良好,同時在加工過程中可以起到潤滑作用,整體具有一定的穩定效果。但在冬季氣溫較低時,膏狀鈣鋅穩定劑會出現分層現象,易受低溫的影響造成水分子和脂類分子等的分離,在與PVC 樹脂粉料混合時造成均一性和混合度欠佳的問題,導致穩定效果不佳;而且膏狀鈣鋅穩定劑加料時,因其黏度大、比重大等問題,容易與加工螺桿、腔體等表面形成粘膜層,造成穩定劑的浪費和配比不達標等問題。

(3)粉狀鈣鋅穩定劑相比其他類型的穩定劑,對環境溫度的要求不高, 也不容易受低溫的影響導致其分層或析出物的產生。同時,粉體與粉體間因顆粒外形之間更易形成空隙、間隙,從而增大流動性,提高混合性,確保其可在較少添加量的情況下,保持較好的穩定效果,且價格優勢明顯。

(4)常用的稀土穩定劑價格為2.8 萬元/t、鈣鋅穩定劑膏狀為4.8 萬元/t、粉狀為2.7 萬元/t,稀土穩定劑價格偏高易影響成本, 而粉狀鈣鋅穩定劑價格遠低于膏狀型,且因其混合性優于膏狀,因此添加比例低于膏狀,可以節省成本。

綜上,在西北地區的PVC 樹脂及其他樹脂加工工藝過程中,不宜采用液體或膏狀形態的穩定劑,因其作業環境及室內外溫差大等因素, 容易造成穩定劑分層而導致穩定性不佳、加工難度大、物料易降解等問題。粉狀形態的穩定劑不易受環境的影響,從而間接影響加工性能。

就穩定劑的類型而言, 鈣鋅穩定劑雖然在穩定機理上與稀土、有機錫等存在一定的差距,但通過增加增塑劑等加工助劑的配比, 即可達到良好的協同作用,不影響產品品質。

通過吹膜機加工實驗發現, 在保證產品品質和控制成本的前提下, 結合氣溫對原料及加工的影響因素,粉狀的鈣鋅穩定劑在應對氣溫變化、降低生產成本、 控制加工條件等方面具有良好的通用性。 同時,該類型穩定劑通過其他助劑如多元醇等的帶入,可以良好發揮協同作用,完善穩定劑的性能,改善樹脂加工過程中的降解和著色情況。 粉狀鈣鋅穩定劑所制膜產品檢測結果見表3。

從表3 中的數據可以看出, 粉狀鈣鋅穩定劑所制膜產品的檢測數據橫、縱向均滿足國標要求。其性能曲線見圖2。

表3 粉狀鈣鋅穩定劑所制膜產品檢測結果

通過在PVC 加工過程中引入其他助劑,配合粉狀的鈣鋅穩定劑, 可以加工出符合國標要求的膜制品,其拉伸率良好。所制產品在配方控制成本的前提下,可以達到有機錫等優良穩定劑的效果。

6 結語

穩定劑是PVC 樹脂深加工過程中被廣泛應用的助劑,可大幅改善樹脂的耐溫性和緩解樹脂的熱降解性,對于保證產品品質,維持產品成色以及避免樹脂碳化后對加工設備螺桿的損傷具有重要作用。

就穩定性能而言,有機錫、稀土類的穩定劑反應效果及機理要優于其他類型的穩定劑, 但通過以上加工實驗可以發現, 鈣鋅類穩定劑也可以在一定條件下達到同等的加工效果。 通過增加多元醇等適配的增塑劑, 可以極大延伸并改善鈣鋅穩定劑的性能。 同時,粉狀的鈣鋅穩定劑與液態、膏狀的相比,不易受氣溫的影響,更具有通用性,該類型的穩定劑是PVC 加工過程中控制成本的重要可選擇方法之一。