可縮性U型鋼支架承載性能足尺試驗研究

馬明杰,楊新安,謝文兵,郭曉陽,李路恒,周建

(1.同濟大學 道路與交通工程教育部重點實驗室,上海,201804;2.同濟大學 交通運輸工程學院,上海,201804;3.中國礦業大學 煤炭資源與安全開采國家重點實驗室,江蘇 徐州,221008;4.中國礦業大學 礦業工程學院,江蘇 徐州,221008;5.同濟大學 巖土及地下工程教育部重點實驗室,上海,200092;6.同濟大學 土木工程學院,上海,200092)

現階段,我國巷道支護的主要方式是錨網支護,但對于圍巖松散軟弱、受構造影響和開挖擾動后破碎巖體中施工的巷道,依然首選金屬支架進行支護。作為傳統的支護形式,可縮性U 型鋼支架依靠其“高阻可縮、低阻滑移”的工作特性,通過型鋼間彈塑性變形和結構性變形來調節載荷,以保證支架在縮動變形過程中仍對巷道圍巖提供較大的支護阻力,該類支架對巷道具有較強的適用性。

可縮性U型鋼支架因其具有強初撐、急增阻、高阻力、護表性好和一定的可縮性等優點,至今仍在一些服務年限較長、煤層較破碎、上覆頂板層已開采的巷道中應用。長期以來,國內外學者對各種類型可縮性U 型鋼支架支護力學作用機理及其控制技術進行了大量研究,并提出了很多高強穩定型控制技術[1-2]。

在支架承載性能研究方面,蔣斌松等[3-4]采用等效截面對搭接段進行計算簡化,給出了支架縮動前后支架內力及支架由于縮動而產生的裝配內力的計算公式;尤春安[5-7]從支架整體穩定性的角度分析了U 型鋼支架的承載性能,并研究了縮動發生的條件以及縮動后的支架內力,給出了支架初始縮動判據和縮動后的內力計算公式;陸士良等[2]提出采用支架壁后充填的技術手段,優化支架與圍巖的相互作用關系,使支架-充填體-圍巖間形成穩定的承載結構體系,達到整體承載的目的,有效控制圍巖強烈變形;侯和濤等[8]結合實際工程案例,對薄壁鋼管混凝土拱架力學性能進行了現場試驗研究,并將其與傳統格柵鋼架進行對比,發現前者的抗變形能力明顯強于后者的抗變形能力;李為騰等[9]建立了U型約束混凝土拱架力學模型,給出了其的計算公式,通過全尺寸力學試驗可知屈服承載力理論計算值與實際值的相對誤差為6.7%。

作為U 型鋼支架的關鍵部位,可縮接頭及該處的卡纜構件的力學特性對于支架承載性能的發揮起著至關重要的作用。孫智等[10]對U 型鋼支架連接件卡纜力學特性進行了研究,分析了卡纜結構、限位塊、卡纜和螺栓強度等的影響;曾祥華等[11]借助數值模擬和室內試驗的手段,重點研究了支架搭接處的受力、變形和縮動特性,結果表明,在軸力壓縮作用下,搭接處軸向承載力發生間歇性驟降;李雪峰等[12]通過室內模型試驗重點分析了不同位置接頭的縮動滑移規律及其對封閉式可縮性支架承載性能的影響;徐連滿等[13]設計了支架接頭摩擦性能試驗,提出了在接頭接觸面間墊放軟金屬片以改善摩擦性能的優化方案。蘇致立[14]研究發現支架內力集中點出現在搭接段卡纜位置,通過數值模擬研究了卡纜類型和卡纜螺栓預緊力對支架承載性能的影響。

此外,謝文兵等[15-17]認為提高支護結構的整體穩定性對于發揮支架的承載性能至關重要,通過分析U 型鋼支架失穩的原因和工作過程中的承載特性,提出了支護穩阻技術、支護結構補償原理和補償技術;劉建莊等[18]分析了支架拱頂壓平型破壞、大范圍扭曲破壞及局部屈曲破壞的力學機制,發現局部屈曲的主因在于一定尺度巖塊對強力頂壓的傳遞。張宏學等[19-20]確定了U型鋼支架危險截面位置,并提出采用U型鋼支架+錨桿和槽鋼鎖腿的聯合支護技術,該技術在回采巷道中得到成功應用。

在試驗研究方面,許多學者[21-25]對不同類型的拱架進行了研究。吳麗麗等[21-22]開展多臺波形鋼腹板支架室內模型試驗,研究了圓形和直墻半圓拱形兩種架型拱架的承載性能,分析了翼緣厚度對支架承載能力的影響,并將其與礦用工字鋼支架進行了對比分析;王琦等[23]提出了一種新型拱架即U型約束混凝土(簡稱UCC)拱架,相對于傳統U型鋼拱架,其承載力增加1.16 倍;張曉楠[24]通過四分點均布加載試驗對鋼管混凝土拱架極限承載力進行了分析;張浩文等[25]對U29 型鋼柔性封閉式圓形拱架進行室內試驗,分析了拱架直徑、卡纜螺栓預緊力和偏載對拱架穩定性和承載能力的影響。

綜上可知,支架在實際支護過程中,其承載能力受支架結構、支架與圍巖相互作用關系、載荷分布情況及搭接段連接件的性能等影響較大,雖然采用壁后充填等優化方案可有效改善支架的受力狀況,提高支架的承載能力,但支架的整體結構穩定性依然較差,很難充分發揮其自身的承載性能。鑒于此,本文通過設計室內足尺試驗,盡可能地還原巷道圍巖作用實際情況,對支架承載性能進行測試,揭示可縮性支架工作阻力變化規律,討論載荷分布情況和卡纜種類的影響,以期為優化支架受力狀態和承載能力提供依據。

1 可縮性U型鋼支架承載性能試驗

1.1 試驗內容

1.1.1 載荷分布情況及測試方法

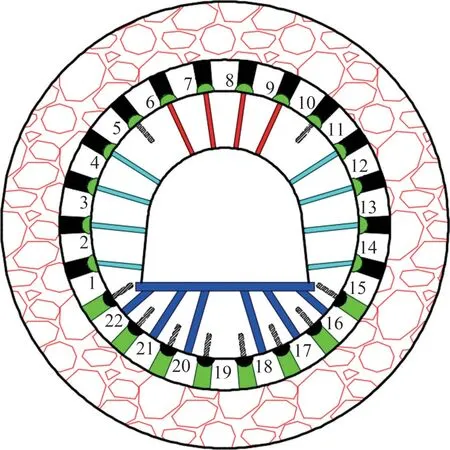

對支架進行整架試驗時,常用的加載方式有對稱加載和非對稱加載2種類型,其中對稱加載又包括側壓大于頂壓、頂壓大于側壓2 種受載情況,非對稱加載主要指的是一側壓力大、另一側壓力小的偏載情況。本次試驗分別采用κ=1/3的強頂壓對稱載荷(即qa=qb=qd=qe= 1 3qc,其中qc為拱頂載荷,qa和qe均為拱腰載荷,qb和qd均為拱肩載荷,下同)和κ=3的強側壓對稱載荷(即qa=qb=qd=qe=3qc)以及右拱肩偏載(即qa=2qc,qd=qe=qc,qb=0),其中κ為側壓與頂壓的比值,具體如圖1所示。

圖1 支架承受載荷情況Fig.1 Bearing load condition of the frame

值得強調的是,由于受試驗條件的限制,試驗只能提供集中點載荷作用,這與現場實際情況存在一定的差距,但在試驗過程中,通過提供盡可能多的油缸加載點,并在加載點處設置相當厚度和面積的金屬塊,可近似模擬現場支架所承受的分布載荷作用。

1.1.2 支架的變形特征及測試方法

通過在U型鋼支架的關鍵位置(拱頂中點內側、左右拱腰)貼反光片,并利用徠卡全站儀逐點掃描記錄的方法,獲取支架承載過程中各點處的位移變化和整體收斂情況。通過與支架變形前的形態進行對比,得到支架變形規律。

1.2 試驗材料

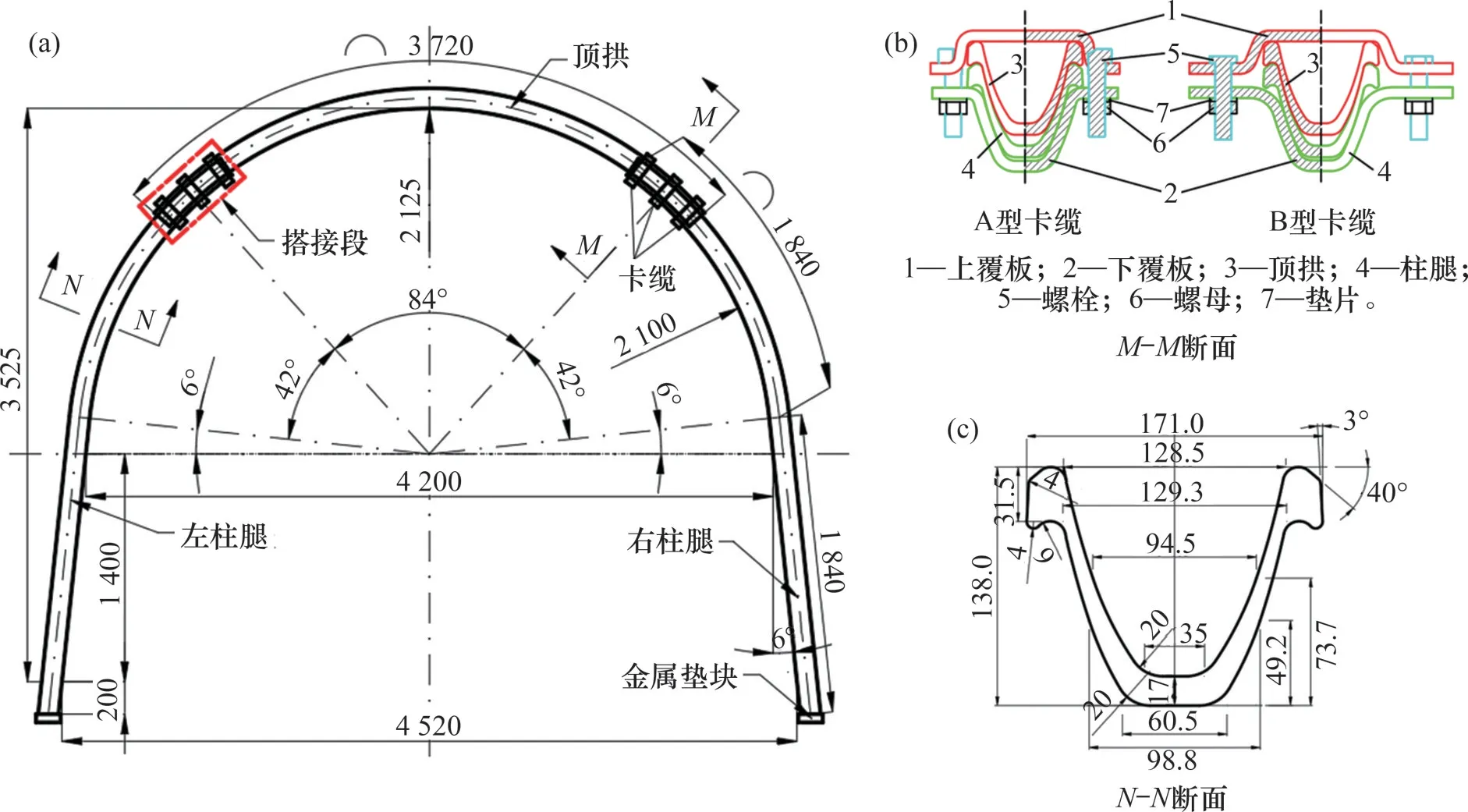

本次試驗所用馬蹄形U36型鋼可縮性支架由3節型鋼搭接而成,分別為左柱腿、頂拱、右柱腿,包含2個搭接段,每個搭接位置搭配3個雙槽夾板卡纜(以下稱為“A 型卡纜”)或2 個四螺栓雙槽夾板面卡纜(以下稱為“B 型卡纜”),支架各部件裝配及尺寸如圖2(a)所示,裝配A和B型卡纜的搭接段斷面如圖2(b)所示,U型斷面尺寸如圖2(c)所示。

圖2 U型鋼支架裝配示意圖Fig.2 Schematic diagram of U-steel support assembly

1.3 試驗臺與試驗系統

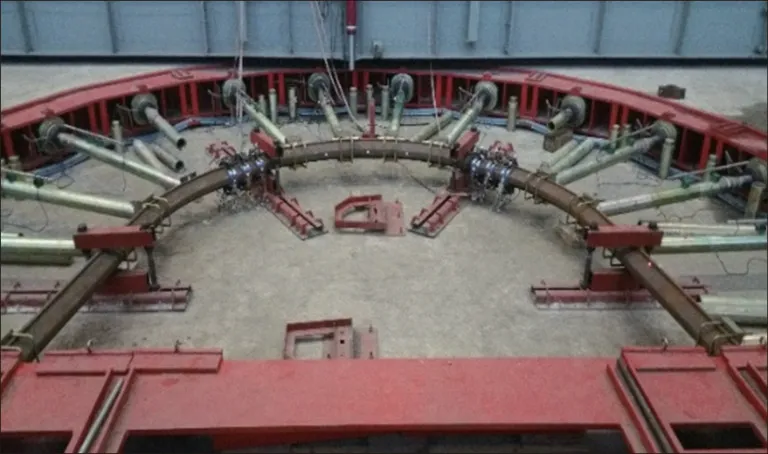

采用中國礦業大學巷道立式支架承載性能試驗臺(見圖3)檢測巷道支架的各項力學性能指標,包括支架的最大承載能力、始縮阻力、支護阻力、支架的最終變形截面、支架梁、腿的受力變形情況等。

圖3 液壓試驗臺Fig.3 Hydraulic test stand

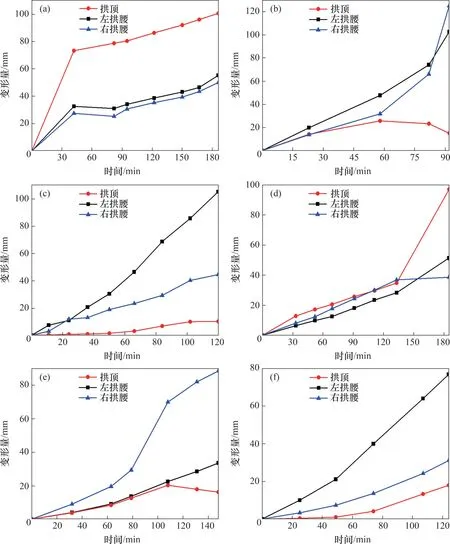

試驗臺包括液壓控制臺、油泵、計算機伺服控制臺、22邊形環形反力框架、位移傳感器(量程為300 mm)、液壓千斤頂、壓力傳感器、支架防護裝置、傳力塊、伸縮蓋板等部件。試驗中選用12組油缸對支架進行加載,加載點布置示意圖如圖4所示。油缸的預設載荷和加載速度如表1所示。

圖4 試驗臺模型及加載點布置Fig.4 Test bench model and layout of loading point

1.4 試驗步驟

試驗步驟如下:

1)按照標準設計裝配圖組裝U 型鋼支架,利用門式起重機將組裝好的支架吊裝放置于試驗臺中間位置,拱腳緊貼固定擋板;

2)安裝支架防護裝置、傳力塊,調整傳力桿,使其垂直作用于支架的傳力塊凹槽內;

3)通過液壓控制臺操控12 組液壓油缸同步伸縮作用于支架,每組給予5 kN 的壓力,總計約60 kN預壓力,保證傳力桿與支架間完全接觸;

4)打開計算機伺服控制系統,將壓力和位移數據全部清零,按照不同加壓載荷和加載速率對支架各部位進行等比例逐級同步加載,具體見表1。每級加載量控制為10~30 kN,每級荷載的持續加載時間為3~5 min,待支架充分變形并趨于穩定后,記錄支架承載力和變形測試數據,再進行下一級加載;

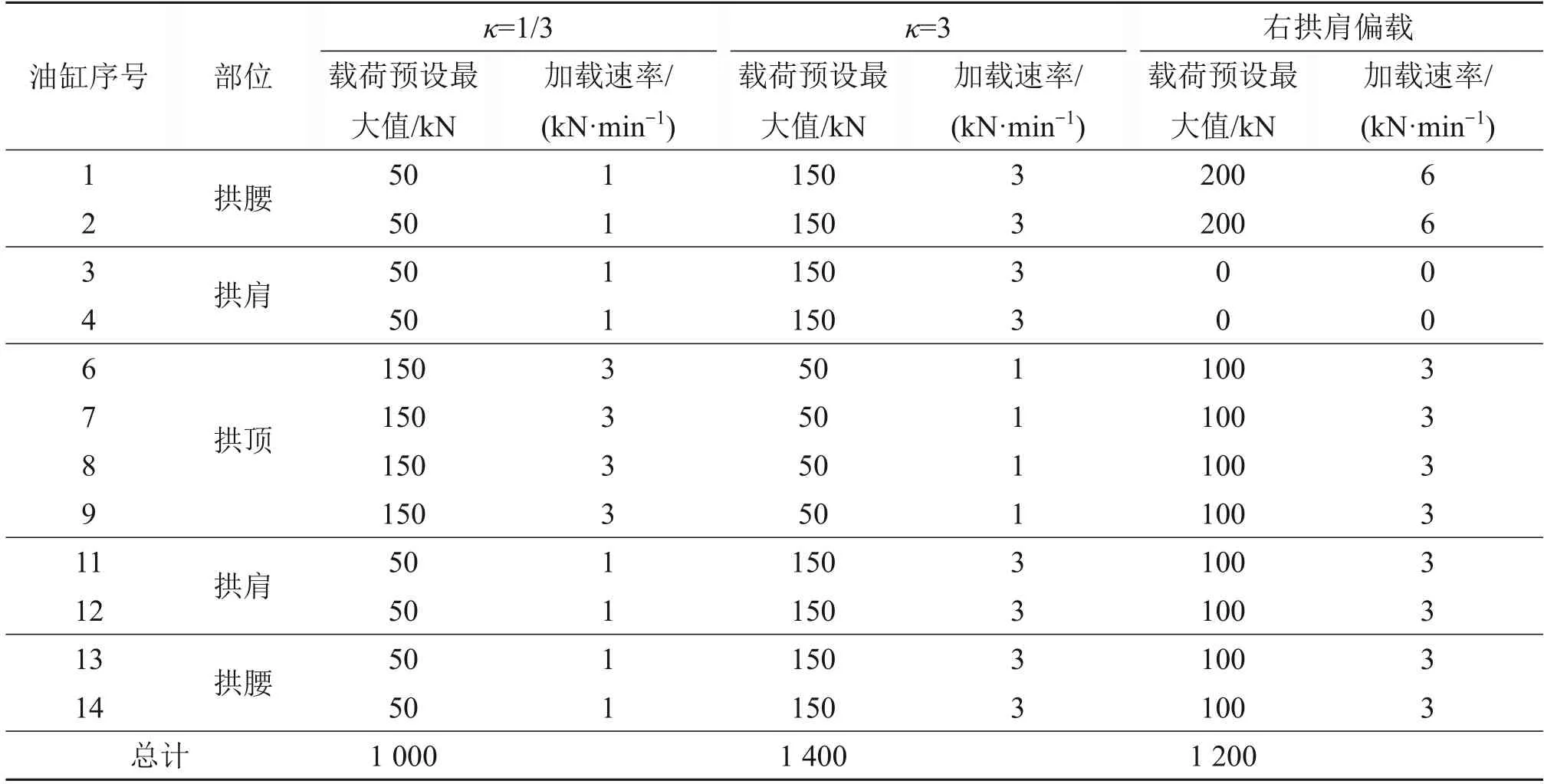

表1 油缸加載參數統計Table 1 Parametric statistics of oil cylinder loading

5)在加載過程中,當支架出現承載能力極低且持續下縮、彎曲等塑性變形、面外變形、油缸行程超出預定值、位移和載荷傳感器超行程等情況時必須停止加載,結束試驗。

1.5 試驗工況

本文主要研究的影響因素有載荷分布情況和卡纜種類,共設計6種試驗工況,如表2所示。

表2 試驗工況設計Table 2 Design of test conditions

2 試驗結果與討論

2.1 支架承載性能分析

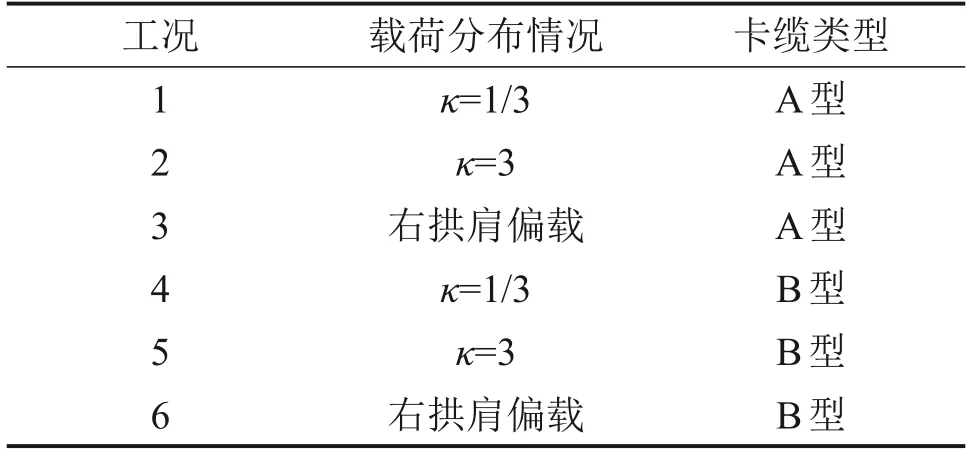

借助液壓試驗臺對支架施加不同類型載荷,并通過各傳力桿上的壓力傳感器和位移傳感器對支架在整個試驗過程中的承受載荷和支架總變形量進行監測,可得到U型鋼支架在工況1狀態下承受載荷F與變形量的關系,如圖5所示。

圖5 支架承受載荷與變形量之間的關系(工況1)Fig.5 Relationship between support load and displacement(condition 1)

由圖5 可見:載荷-變形量曲線的變化過程分為3個階段,即彈性變形階段(階段Ⅰ)、塑性變形階段(階段Ⅱ)、結構變形階段(階段Ⅲ)。在第Ⅰ階段,支架承受載荷F與支架整體變形量近似呈線性關系,支架承載力隨變形量的增加而不斷增大。隨著支架變形的繼續增加,當支架所承受的載荷超過支架屈服承載能力時,支架發生塑性變形,此時,支架仍具有較高的承載能力,并隨變形量的增加而不斷增大,但增速逐漸變緩,直到達到支架的最大工作阻力(即始縮阻力)。此時,支架承載能力瞬間驟降,支架發生初次較強縮動,縮動量較大,支架的整體結構發生變化,在支架斷面、搭接段長度、拱部曲率等方面與初始結構都存在較大不同。之后,支架進入第Ⅲ階段,變形量不斷增大,支架承受載荷不斷波動,承載能力較低,單次滑移量較小,處于周期性的波動滑移的狀態。

結合試驗曲線和現場觀察結果可知,支架的始縮阻力F0(即初始最大支護阻力)為875.66 kN,支架初次縮動出現于左側搭接段位置。在初始縮動瞬間,支架縮動量約為81.58 mm,總體變形量達到282.28 mm,支架載荷驟降至136.76 kN,多處傳力桿與傳力塊脫落,重新接觸后繼續開始加載,此后支架發生多次縮動滑移,最大滑移距離為5.65 mm 左右,縮動滑移阻力為85.59~774.18 kN,始終小于始縮阻力。

2.2 支架變形特征分析

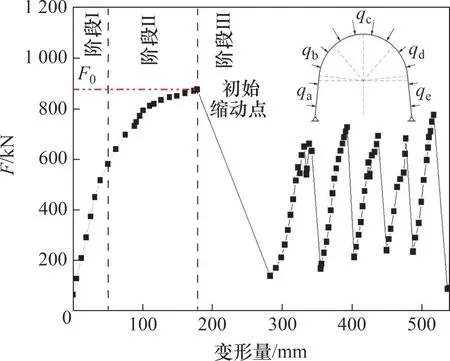

在不同工況下,支架拱頂和左、右拱腰監測點處變形時程曲線見圖6,圖6 中,以向內收斂變形為正。對比圖6(a),(b)和(c)可看出在受到不同類型載荷作用時,支架表現出不同的變形特征。

圖6 支架拱頂和拱腰變形時程曲線Fig.6 Time history of support vault and waist deformation

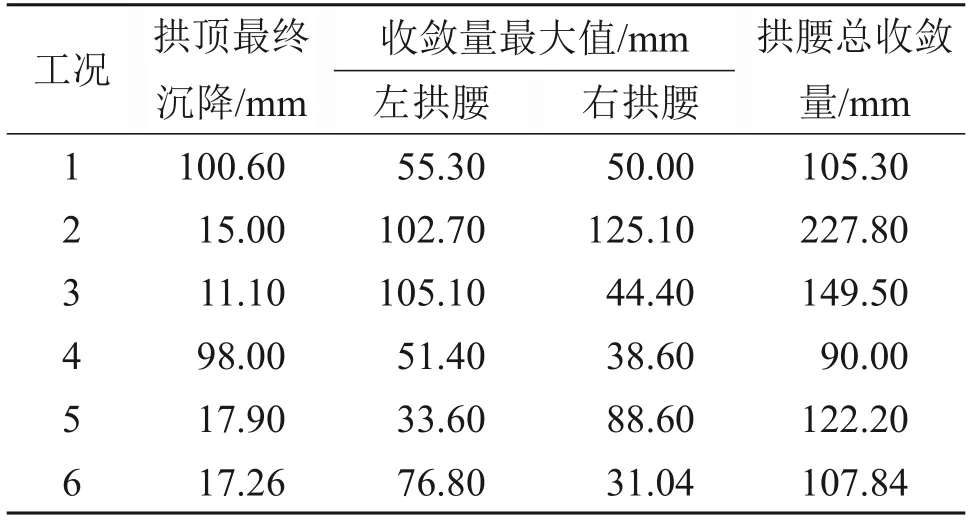

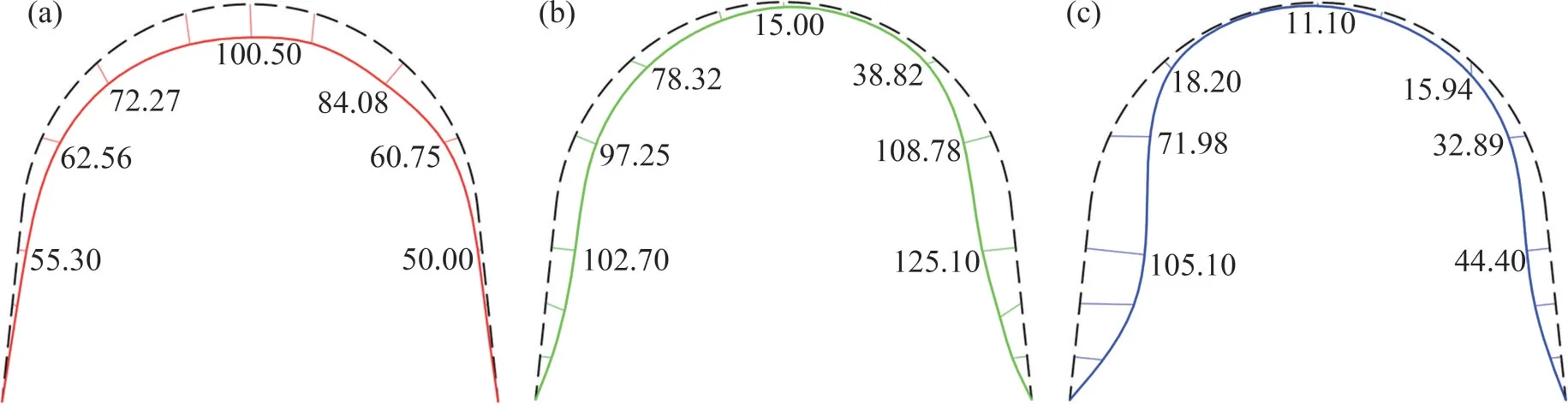

1)在強頂壓(κ=1/3)作用下,支架呈現對稱變形趨勢,左、右拱腰的變形量基本相同,二者變形同步且和拱頂變化趨勢相同,左拱腰、右拱腰和拱頂最終變形量依次為55.30,50.00和100.60 mm。

2)在強側壓(κ=3)作用下,左、右拱腰變形同步,最終收斂量分別達102.70和125.10 mm,而拱頂沉降量則出現先增大后減小的現象,說明拱頂在較低壓力時不斷向“巷道”內收斂,隨著側壓的繼續增大,又表現出“隆起”的趨勢,但總體上看仍舊處于沉降狀態,其最終沉降量僅有15.00 mm。

3)在承受右拱肩偏載作用下,拱頂和左、右拱腰變形量皆隨施加載荷的增加不斷增大,其中左拱腰收斂量最大,右拱腰次之,拱頂最小,三者最終變形量依次為105.10,44.40和10.10 mm。

同理,對比圖6(d),(e)和(f)也可以發現類似的變化規律。值得關注的是,工況5中左拱腰收斂量明顯小于右拱腰收斂量,結合現場觀測分析原因:支架由于受力不均導致整體性向右移動,因此,在試驗過程中應特別注意盡量避免此類現象出現。

不同工況下支架不同位置處的變形量見表3。就拱腰總收斂量而言,在相同載荷條件下,支架裝配A型卡纜時的總收斂量明顯比裝配B型卡纜時的大,且強側壓(κ=3)作用時的總收斂量最大,承受強頂壓(κ=1/3)作用時的總收斂量最小,承受右拱肩偏載作用時的總收斂量居于兩者之間。支架承受強頂壓(κ=1/3)作用時的拱頂最終沉降明顯比其他兩種情況下的大;支架裝配A和B型卡纜時的拱頂沉降量相差不大,說明卡纜類型對支架拱頂變形影響不大。

表3 支架不同位置處的變形量Table 3 Deformation at different positions of the support

2.3 支架變形形態

以裝配A 型卡纜為例,在不同載荷分布作用下支架的受力變形形態特征見圖7,其中虛線代表支架受壓變形前的初始輪廓,實線代表支架承載變形后的形態。結合現場觀測和變形監測結果來看,支架受壓變形形態呈現如下規律:在強頂壓(κ=1/3)作用下,支架拱頂沉降量明顯大于左、右拱腰收斂量,呈現壓平型破壞;在強側壓(κ=3)作用下,支架拱頂沉降量明顯小于左、右拱腰收斂量,呈現尖頂型破壞;在承受右拱肩偏載時,支架呈現出向左側傾倒型破壞。

圖7 支架受力變形示意圖Fig.7 Deformation diagrams of the support under force

3 支架承載性能影響因素分析

作為可縮性U 型鋼支架承載性能的主要影響因素,卡纜和載荷分布將直接決定支架的工作狀況,下面分析載荷分布情況和卡纜類型對支架承載性能的影響規律,并以此為依據,提出改進方案和措施。

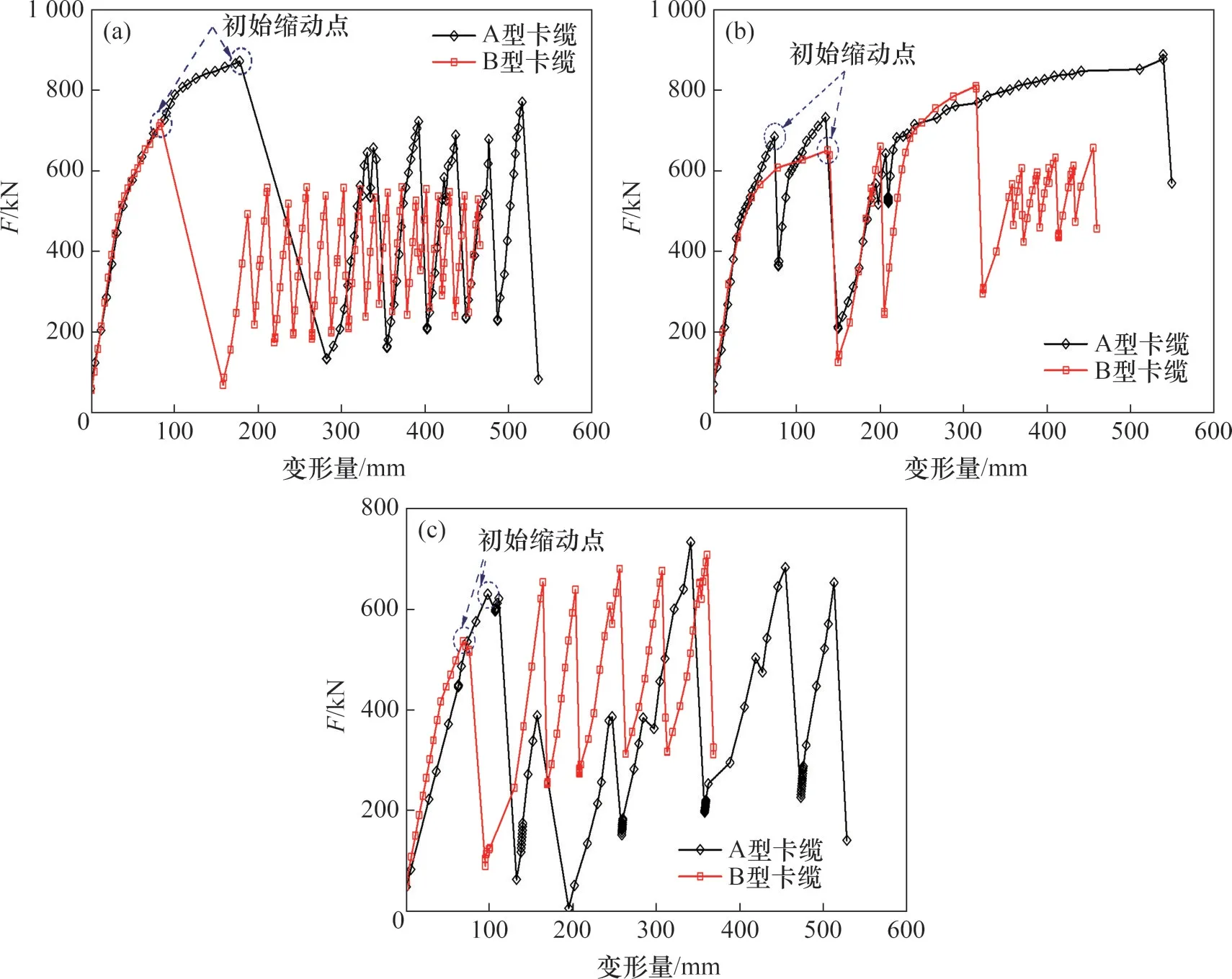

3.1 卡纜類型對支架承載性能的影響

圖8所示為裝配不同類型卡纜時支架所受載荷F與支架整體變形量之間的關系。從總體上看,在同種載荷作用下,分別裝配A和B型卡纜時,支架所能承受的載荷的變化趨勢基本一致。

由圖8可見:裝配A型卡纜時支架的始縮阻力大于裝配B 型卡纜時的始縮阻力,在波動滑移階段,且前者的最大滑移阻力也比后者的略高。這是因為前者沿巷道環向的寬度較小,可與U 型鋼之間的接觸面相對較大,通過施加相同的卡纜螺栓預緊力所轉化的摩擦阻力也相對較大,可為支架提供更高的工作阻力。

圖8 裝配不同類型卡纜時支架承受載荷與變形量的關系Fig.8 Relationship between bearing force and frame deformation with different types of clamps

表4所示為不同工況下的支架始縮阻力F0、最大滑移阻力Fsmax、滑移次數N及Fsmax/F0。由表4可見:裝配A 型卡纜時支架所能提供的始縮阻力明顯比裝配B型卡纜時的大,而在滑移次數方面則呈現出正好相反的規律;此外,在支架滑移過程中,在承受強頂壓、強側壓和右拱肩偏載時前者的最大滑移阻力相比始縮阻力分別變化-12%,30%和23%,后者分別變化-22%,24%和19%,由此可知,裝配A 型卡纜的支架對巷道支護具有更好的適應性,不僅能提供較高的工作阻力,還能在壓力較大時實現滑移讓壓,避免支架因受力過大而損毀,且能保持更加持續、穩定的工作狀態。

表4 支架始縮阻力F0、最大滑移阻力Fsmax和滑移次數NTable 4 Initial shrinkage force F0,maximum slip force Fsmax and slip times N of frame

為了保證支架在使用過程中具有較高的支護阻力,更好地發揮其支護承載性能,在實際工程中,應做到以下幾點:1)在保證施工質量和條件的前提下,盡量選用A 型卡纜代替B 型卡纜;2)嚴格按照施工要求規范施工,保證施工質量,比如卡纜螺栓預緊力矩應不小于300 N·m,并在支架發生滑移后,及時對螺栓進行再次擰緊;3)通過改變卡纜生產工藝,提高卡纜的強度,增強支架整體結構承載性能;4)優化、改進卡纜結構,將其與型鋼間的線-面接觸變為面-面接觸;5)在卡纜與型鋼間墊放軟金屬,改善兩者間的摩擦性能[13],保證支架的工作阻力。

3.2 載荷分布情況對支架承載性能的影響

在不同載荷分布作用下,支架所受載荷F與變形量之間的關系如圖9所示。從圖9可以看出,裝配相同類型卡纜時,不同載荷作用下支架所受載荷隨變形量的變化趨勢基本一致。

圖9 不同載荷分布作用下支架承受載荷與變形量的關系Fig.9 Relationship between bearing force and frame deformation under different load distributions

結合表4 可以看出,相比于承受強側壓(κ=3)作用的情況,支架在承受強頂壓(κ=1/3)作用時始縮阻力較高,滑移現象較為頻繁,而最大滑移阻力卻相對較小,裝配A型和B型卡纜支架的最大滑移阻力相對始縮阻力分別下降了12%和22%,說明在強頂壓作用下,支架在支護前期可以提供短暫的較高工作阻力,一旦發生滑移,其支護性能將急劇降低,表現出“低阻滑移”的工作特性。分析其原因,當支架處于強側壓作用時,搭接段初始縮動滑移受到阻礙,使其具有較高的始縮阻力,承載能力得以充分發揮;而在強頂壓作用下,支架發生初次縮動后,其曲率半徑減小,內部產生附加彎曲應力的作用,抗縮動能力提高,從而阻礙搭接段進一步滑移。通過以上分析也可以看出,支架的縮動現象與側壓力系數之間存在較為密切的關系。

支架承受右拱肩偏載作用時的始縮阻力和最大滑移阻力相較于強頂壓和強側壓時最小,但裝配A型和B型卡纜的支架最大滑移阻力相比于始縮阻力分別提升23%和19%,而滑移次數居于其他兩種情況之間,由此看出,此種受力狀態對支架承載性能的發揮最為不利,在實際工程中,應盡量避免。

在實際工程應用中,支架往往因處于非常不利的受力狀態而導致其無法發揮其支護承載性能,為此,在現場施工時,建議如下:1)通過采用壁后注漿充填等手段改善巷道支架的受力狀態,避免支架與圍巖之間出現“空洞”而承受偏載作用;2)針對支護-圍巖承載結構的薄弱環節,采取合理的支護結構補償技術,在加大支護強度的同時,也保證了支護結構的整體穩定性[15];3)通過在支架合適部位安裝剛度合理、可調節的U 型鋼支架-圍巖應力耦合支護裝置,使圍巖-耦合裝置-U型支架三者形成共同的力學承載體系,實現支護體系結構荷載的均勻傳遞[26]。

4 結論

1)可縮性U 型鋼支架在實際承載過程中的工作狀態分為3個階段,即彈性變形階段、塑性變形階段和結構變形階段,支架承受的載荷隨變形量的變化趨勢基本一致,表現出支架“高阻可縮、低阻滑移”的工作特性。

2)就支架受力變形特征而言,裝配雙槽夾板式卡纜的支架拱腰收斂量明顯比裝配四螺栓雙槽夾板式面卡纜的大,最大差值可達105.6 mm,而在承受相同載荷作用下,無論裝配何種卡纜,支架拱頂沉降量都相差不大,最大差值也僅有6.16 mm。

3)側頂壓力比κ越大,支架拱頂沉降量越小,拱腰收斂變形量越大,在偏載作用下支架的拱頂沉降量比強側壓(κ=3)作用下的略低,拱腰收斂量則居于強側壓(κ=3)和強頂壓(κ=1/3)作用下的拱腰收斂量之間。

4)裝配雙槽夾板式卡纜的支架始縮阻力和最大滑移阻力均比裝配四螺栓雙槽夾板式面卡纜時的高,而滑移次數變化規律則恰好相反。由此可以看出,在提高支架承載性能方面,雙槽夾板式卡纜優于四螺栓雙槽夾板式面卡纜。

5)支架處于強側壓(κ=3)作用下的始縮阻力和最大滑移阻力明顯比處于強頂壓(κ=1/3)作用下的高。當κ=3時,裝配A型和B型卡纜的支架最大滑移阻力相較于始縮阻力分別提高了30%和24%;當κ=1/3時,裝配A型和B型卡纜的支架最大滑移阻力相較于始縮阻力則分別降低了12%和22%,說明支架對于強側壓受力狀態的適用性更優;此外,盡管在同等條件下,支架在偏載作用下,滑移前后最大工作阻力有所提高(分別提升23%和19%),但相較于強頂壓(κ=1/3)作用,其所能提供的始縮阻力和最大滑移阻力仍偏低,表明偏載受力狀態對支架的工作性能的發揮影響更為明顯。因此,該種支架對于強側壓(κ=3)受力狀態的適用性最好,強頂壓(κ=1/3)受力狀態次之,偏載受力環境下支架的工作性能最差。