孿生數據驅動的綠色切削工藝優選決策

張海軍,閆瓊,陳生威,翟淑媛,張金銘,康雪嬌

(1.鄭州航空工業管理學院航空工程學院,鄭州 450046; 2.鄭州航空工業管理學院管理工程學院,鄭州 450046; 3.鄭州航空工業管理學院材料學院,鄭州 450046)

綠色低碳發展,本質上是以效率、和諧、可持續為目標,用更少、更清潔的能源消費支撐經濟發展的一種新模式[1]。切削加工在機械產品制造過程中不僅會消耗大量的電能、材料、設備等制造資源,還會產生噪聲、廢棄物等污染環境,對綠色切削工藝進行智能定量評價,選擇更加低碳、環境友好型的切削加工工藝用于實際生產,不僅能夠降低生產成本,還符合制造綠色化、智能化的發展趨勢。

針對綠色加工工藝的優選問題,劉光輝等[2]建立了以時間、質量、粗糙度、磨削力等因素的評價指標體系,采用序關系分析法和獨立性權重(criteria importance though intercrieria correlation,CRITIC)法進行評價指標權重計算,最后基于逼近理想解排序法(technique for order preference by similarity to an ideal solution,TOPSIS)對各工藝方案進行了排序。韓自強等[3]采用區間層次分析法對加工過程資源環境進行了評價,并對連接套的加工工藝優選進行了實例研究;韓自強等[4]對機械加工綠色工藝方案評價進行了研究,采用熵權法及TOPSIS法對自卸車舉升梁的加工工藝進行了優選評價 ;韓自強等[5]基于區間層次分析法對機械加工綠色工藝方案進行了決策研究。王克等[6]基于層次分析法和灰色關聯法對機械加工工藝方案進行優選研究,并以電磁組件4種加工工藝方案為研究對象進行了實例計算。周濤等[7]采用模糊層次分析法和TOPSIS法對綠色工藝方案進行了評價研究。上述文獻在權重計算過程中多采用主觀的層次分析法,未考慮各評價指標之間內部的反饋關系,易造成權重計算結果可靠性不高;優選方法多采用傳統的TOPSIS法,備選方案增減時計算結果存在逆序現象,算法魯棒性較差,且無法很好地解決區間最優決策問題;針對需專家進行評價的主觀評價指標,未考慮評價者的不確定性和猶豫性。

數字孿生是2011年3月美國空軍研究實驗室明確提到的新概念。隨著第五代移動通信技術(5th generation mobile communication technology,5G)、大數據等技術的發展,數字孿生的研究和應用覆蓋了產品的設計、制造、測試、運維等全生命周期[8-9]。例如,陶飛等[10]提出了數字孿生模型“四化四可八用”構建準則。基于所提出的構建準則,從“建-組-融-驗-校-管”6個方面探索建立了一套數字孿生模型構建理論體系。劉金鋒等[11]提出了基于數字孿生的機械加工工藝動態評價方法。數字孿生技術已成為一種智能制造的關鍵使能技術,基于數字孿生的工藝評價決策研究也將是一大研究熱點。但現有文獻中工藝評價數據僅限于來自物理車間的實時、動態采集的孿生數據,并未融合數字孿生車間(digital twin shop, DTS)中的孿生數據,如歷史工藝評價數據、加工仿真數據、刀具壽命預測數據等。

為了解決上述問題,在前期數字孿生車間研究的基礎上[12-13],現首先結合數字孿生技術,建立孿生數據驅動的切削加工工藝優選決策流程;其次,基于網絡分析法(analytic network process, ANP)[14-15]對建立的評價指標體系進行權重計算;運用概率猶豫模糊理想值法(the probabilistic hesitant fuzzy reference ideal method,PHFRIM)法[16]對綠色切削工藝進行優選決策;最后以葉片切削工藝優選為例進行計算,驗證所建決策模型的有效性。

1 孿生數據驅動的綠色切削加工工藝優選決策流程

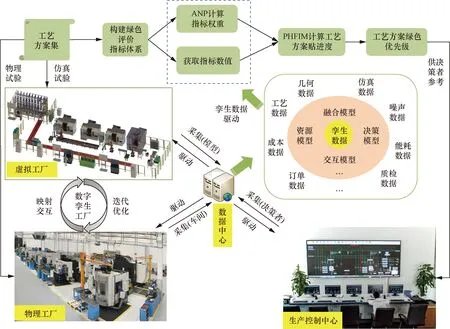

利用DTS中的孿生數據對綠色切削加工工藝進行優選決策,流程圖如圖1所示,具體步驟如下。

圖1 孿生數據驅動的綠色切削加工工藝優選決策流程圖Fig.1 Digital twin data driven decision-making process for green cutting process

步驟1根據三維零件設計信息(如基于模型的定義)、制造資源信息(包括加工中心、三坐標測量、工裝設備、人員等)和工藝知識庫等,基于人工智能(artificial intelligence, AI)的計算機輔助工藝設計系統(computer aided process planning, CAPP)可以提供多項候選的綠色加工工藝方案,即綠色工藝方案集D={d1,d2,…,dm}。

步驟2利用孿生數據中決策模型,智能構建通用的綠色切削工藝優選評價指標體系。也可以在通用指標體系的基礎上通過人機交互自行設計個性化的評價指標體系,確定目標層、準則層、指標層和子指標層,形成綠色工藝評價指標集U={u1,u2,…,un}。

步驟3將綠色工藝方案集D中各工藝路線輸入DTS中進行仿真試驗。利用多學科、多物理量、多尺度、多概率的數字孿生仿真模型,在數字孿生車間中完成各工序虛擬仿真試驗。特殊情況下,少量工序采用試驗樣件的形式在物理工廠進行真實的機械加工試驗,通過智能加工設備實現工藝數據的采集(如傳感器、射頻識別技術、人機交互等),并與數字孿生車間實時映射交互,可用于未來該類工藝仿真試驗。

步驟4通過云計算、邊緣計算、工業物聯網等技術,DTS中虛擬設備邊緣端和物理車間中設備信息采集端將工藝試驗數據上傳到數據中心,實時更新零件綠色機械加工工藝孿生數據。

步驟5利用孿生數據中各種歷史評價數據、生產實時和虛擬仿真的工藝數據、噪聲數據、能耗數據、成本數據等,分別采用ANP法計算U中各指標權重,并基于PHFRIM法計算D中各候選工藝方案貼進度。

步驟6根據各工藝方案的貼近度值,對方案進行排序,提供給生產決策者參考,選擇最優的綠色工藝方案由生產控制中心下達生產現場。

2 綠色切削工藝優選評價決策模型

2.1 綠色切削工藝優選評價指標體系的建立

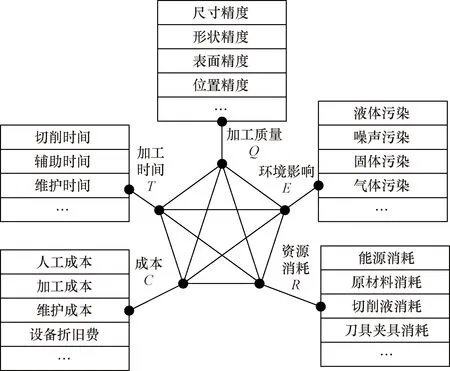

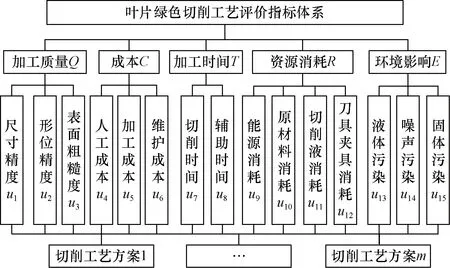

在對綠色切削工藝進行優選時,加工質量、加工時間及加工成本需首先納入評價指標體系內。加工質量主要包括加工的尺寸精度、位置精度及表面粗糙度等,加工質量不滿足要求則不能進入下一道工序。加工時間主要包括切削時間、輔助時間、維護時間等,直接影響著產品的交付周期。成本主要包括人工成本、加工成本、維護成本、設備的折舊費等。此外,切削加工過程中,會消耗大量的原材料、刀具、切削液,還會產生各類污染,因此在對綠色切削工藝進行定量評價時還需要考慮資源消耗以及環境影響等因素。

綜上,綠色切削工藝評價需要綜合考慮零件的質量、成本、時間、資源消耗及環境影響多種因素,是典型的多屬性決策問題,通用的綠色切削工藝評價指標體系如圖2所示。

圖2 綠色切削工藝評價指標體系Fig.2 Evaluation index system for green cutting process

2.2 基于ANP計算評價指標權重

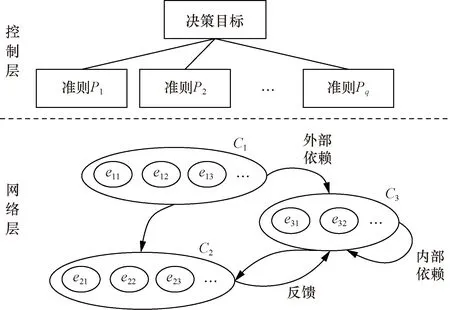

對綠色切削工藝進行評價決策時,成本、資源消耗、環境影響等因素之間相互影響,忽略因素的內部反饋與現實生產不相符,采用ANP法計算評價指標權重與實際情況的符合度較高,其計算步驟如下。

步驟1確定目標、準則并構建由控制層和目標層組成的網絡結構圖,經典的網絡結構示意圖如圖3所示。

圖3 網絡結構示意圖Fig.3 Network structure diagram

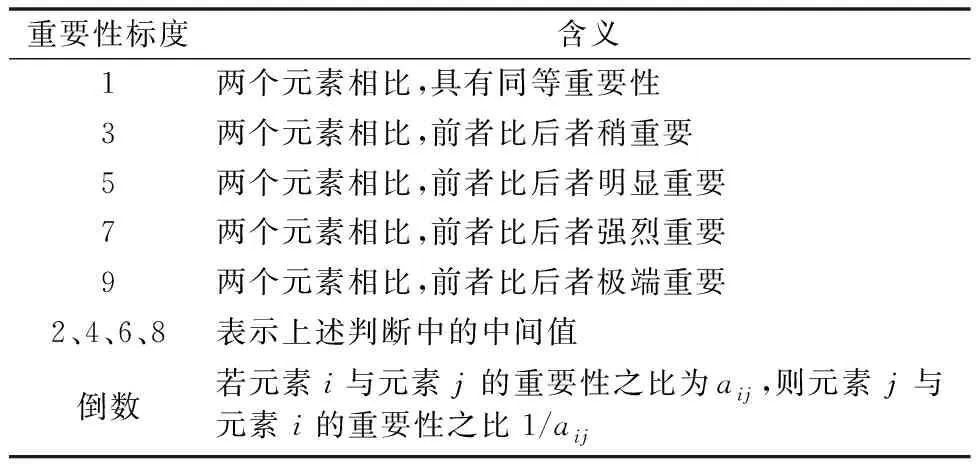

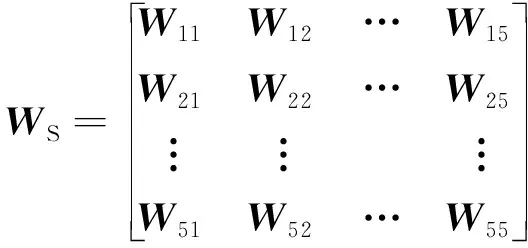

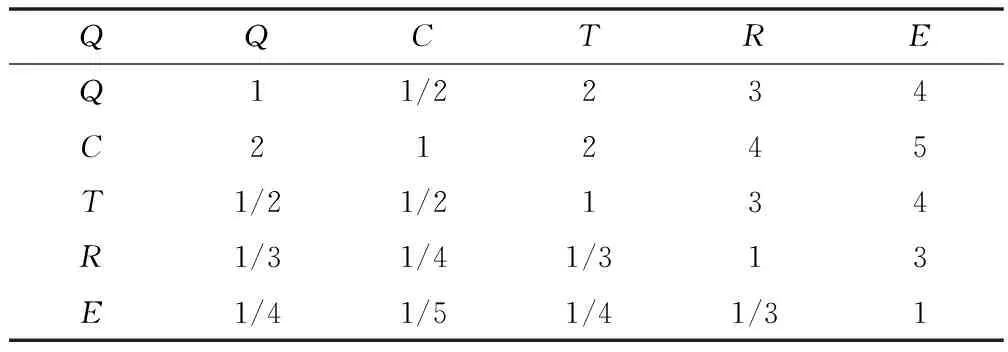

步驟2構建無權重超矩陣。設加工質量、成本、加工時間、資源消耗、環境影響準則所包含的二級指標集合分別為元素組C1、C2、C3、C4及C5。選取某一準則作為主準則,依次以該網絡中某一元素組Cj中的元素ejl作為次準則,按照元素組Ci中各元素對元素ejl的影響程度采用如表1所示的1~9標度法構造判斷矩陣,求得歸一化特征向量并匯總至矩陣Wij中,以此類推,最終可獲得5個無權重超矩陣WS。

表1 1~9標度法Table 1 1~9 scale method

(1)

式(1)中:

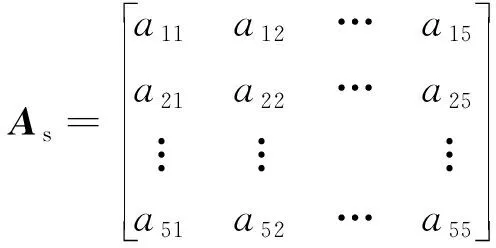

步驟3分別以加工質量、成本、加工時間、資源消耗、環境影響為準則,構建各控制準則之間的判斷矩陣,求各矩陣的特征向量并對其進行一致性檢驗。將所求得的歸一化特征向量組成矩陣AS,而后根據式(3)計算加權超矩陣WK。

(2)

WK=ASWS

(3)

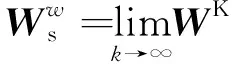

步驟4根據式(4)求極限超矩陣,確定穩定的元素優先權,得到指標權重向量。

(4)

2.3 基于PHFRIM法優選綠色切削工藝

設D={d1,d2,…,dm}為加工工藝方案集合,U={u1,u2,…,un}為二級評價指標集合,W=(w1,w2,…,wn) 為二級評價指標的權重向量,基于PHFRIM法對綠色切削工藝進行評價的實施步驟如下。

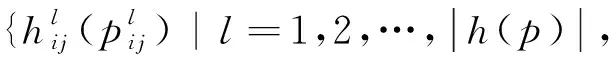

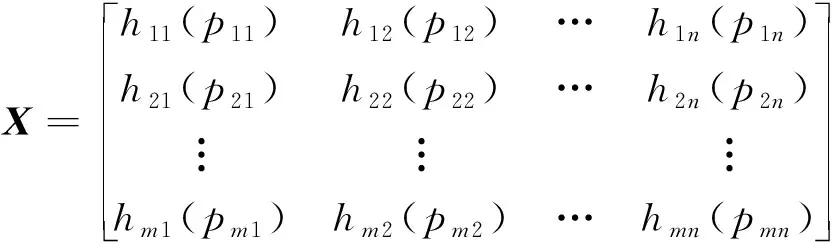

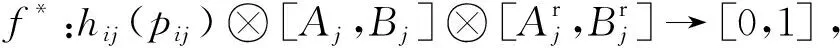

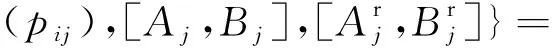

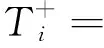

步驟2收集備選方案各指標的評價結果。針對尺寸精度、表面粗糙度等可定量的指標,可直接采用在賽博空間內獲取的定量值作為該指標的評價結果;針對定性評價指標,由專家基于實數概率猶豫模糊集并結合虛擬加工過程對各指標進行評價,亦可采用孿生數據中專家的歷史評價值。對第i個方案中uj的評價值統一采用概率猶豫模糊元素集hij(pij)進行表示,可得到混合評價決策矩陣X。

i=1,2,…,m;j=1,2,…,n}

(5)

(6)

步驟3采用式(7)對混合決策矩陣進行歸一化處理,將X=(xij)m×n轉化為標準化矩陣Y=(yij)m×n。

(7)

式(7)中:

α≥0,λ≥0。

步驟4結合ANP法計算出的指標權重W,并計算加權標準化矩陣Z。

Z=Y?WT

(8)

j=1,2,…,n

(9)

j=1,2,…,n

(10)

(11)

步驟6得出結論,貼近度值越大則綠色切削工藝方案越優。

3 實例計算

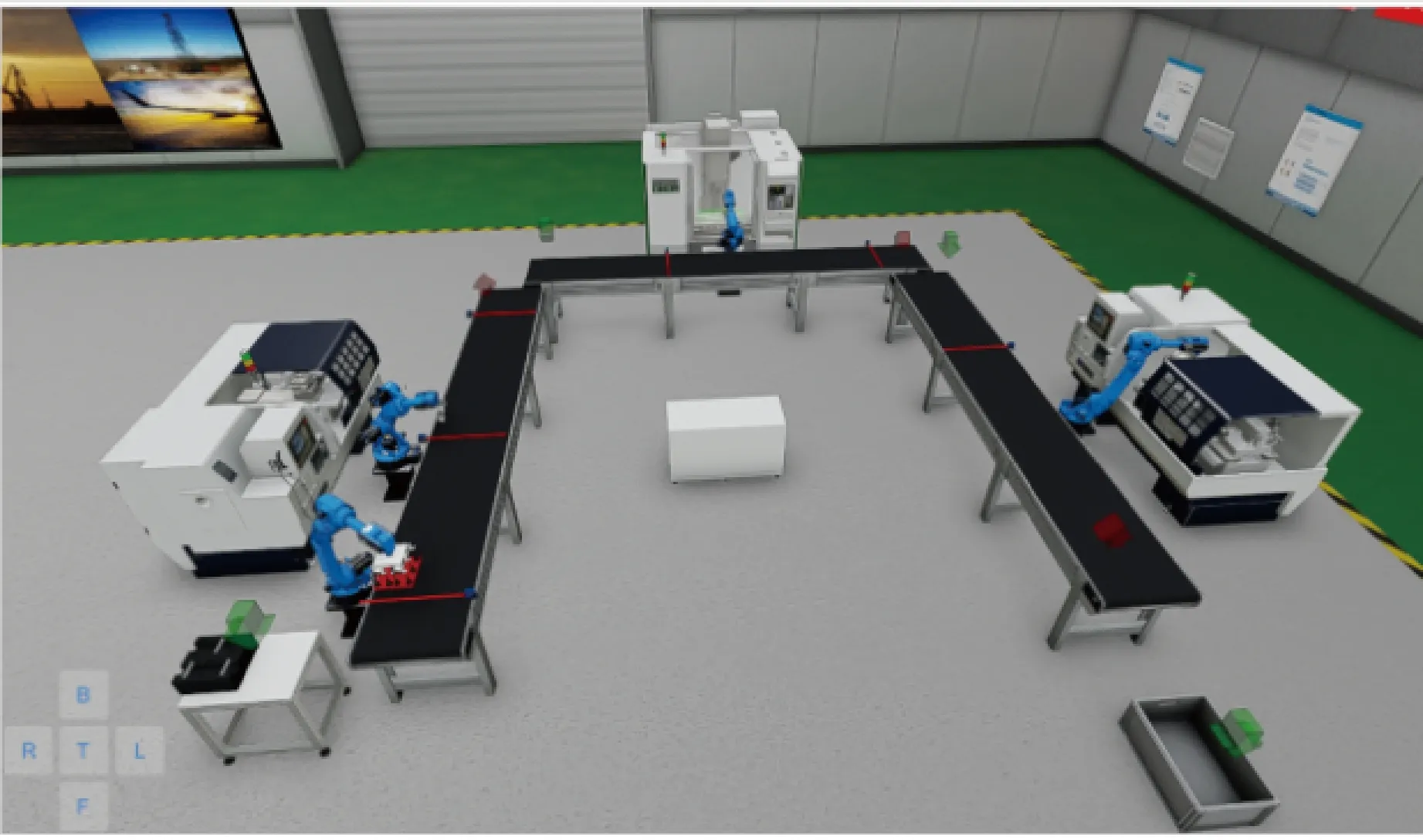

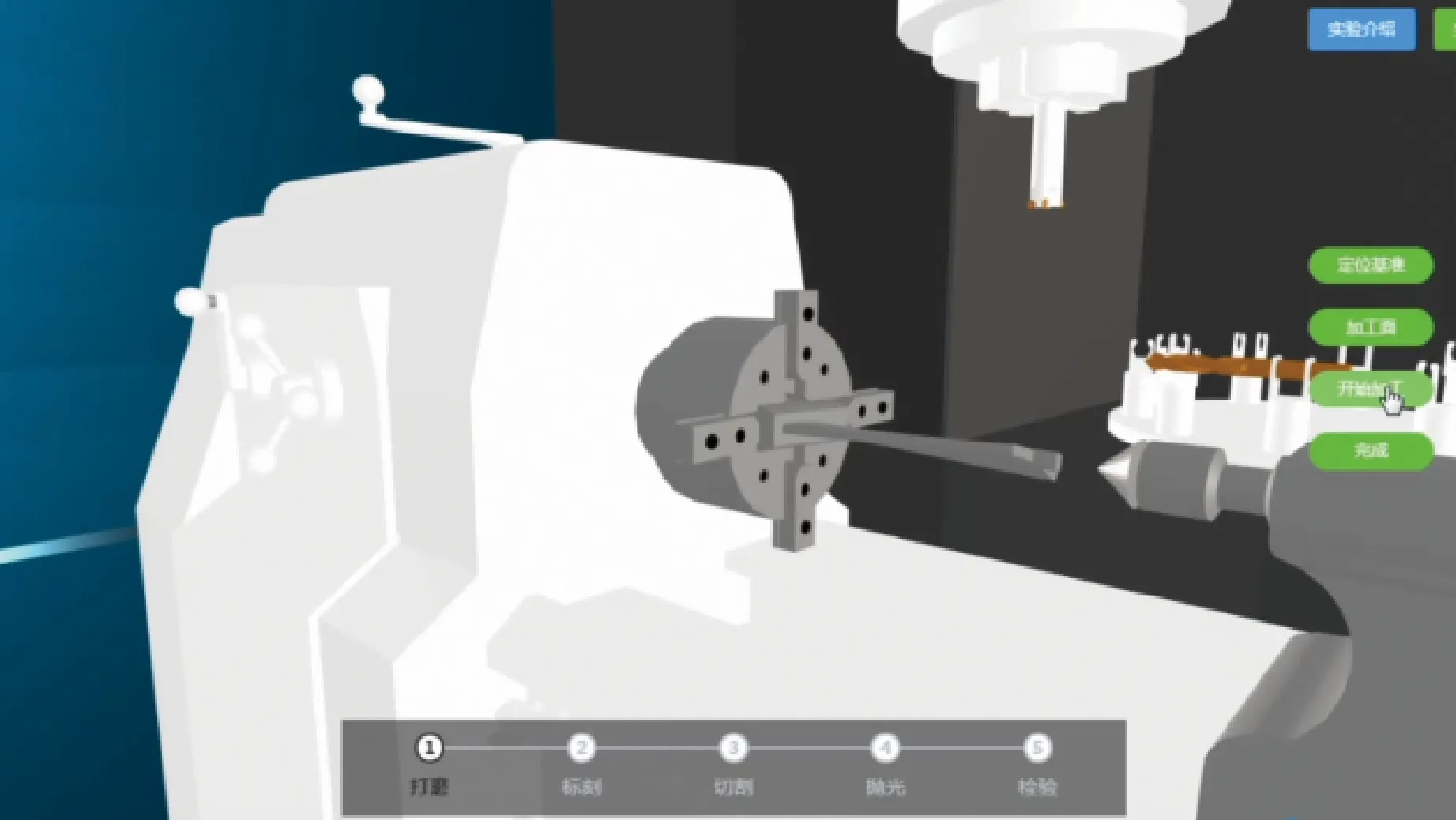

航空發動機葉片種類繁多加工工藝復雜,且葉片對于航空發動機性能起著至關重要作用。某航空企業需要大批量加工一類葉片,根據產品實際加工需求,CAPP推薦了3種備選切削工藝方案,D={d1,d2,d3},為了提升該航空企業的綠色制造水平,現需優選最為節能環保的加工工藝。依據企業的實際生產要求,構建了葉片加工的數字孿生車間模型,如圖4所示,葉片虛擬機械加工場景如圖5所示。同時確定了葉片綠色切削工藝個性化評價指標體系,如圖6所示。

圖4 葉片加工的數字孿生車間模型Fig.4 Digital twin workshop model for blade machining

圖5 葉片虛擬加工場景Fig.5 Blade virtual machining scene

圖6 葉片綠色切削工藝評價指標體系Fig.6 The evaluation attributes for blade green cutting process

3.1 評價指標權重的計算

3.1.1 構建ANP網絡結構圖

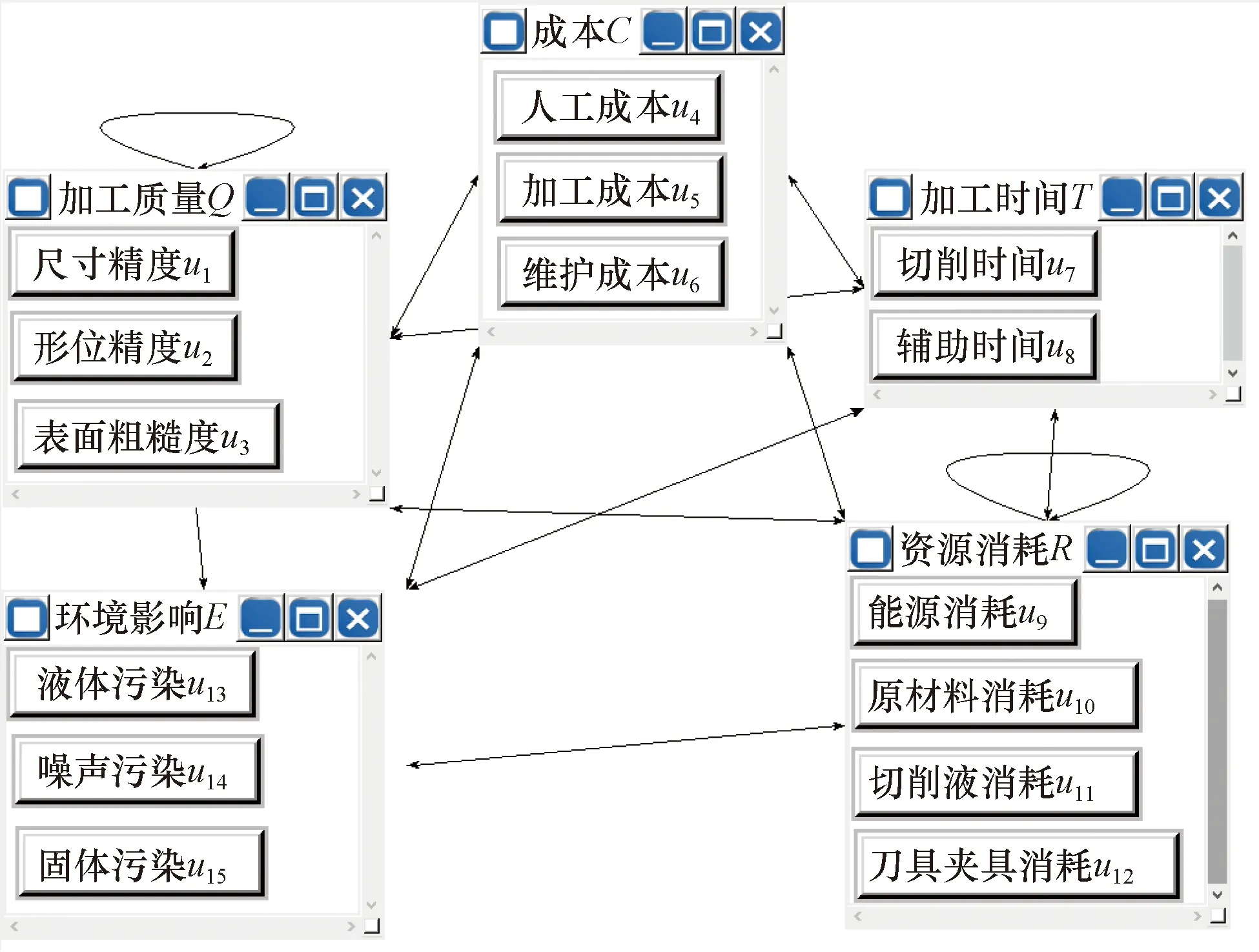

首先邀請企業的工藝設計人員、現場生產管理專家開展問卷調查,分析指標間的相互影響關系,繪制綠色切削工藝優選評價指標的網絡結構圖,如圖7所示。

圖7 葉片綠色切削工藝優選網絡結構圖Fig.7 Blade green cutting process selection network structure

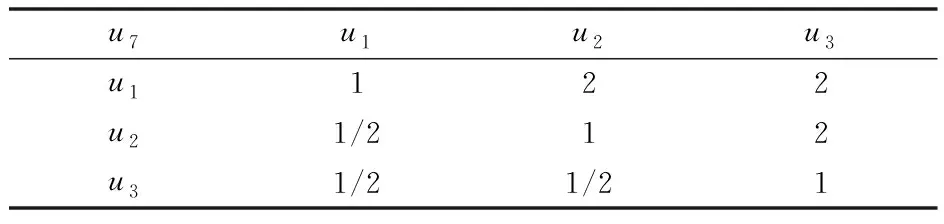

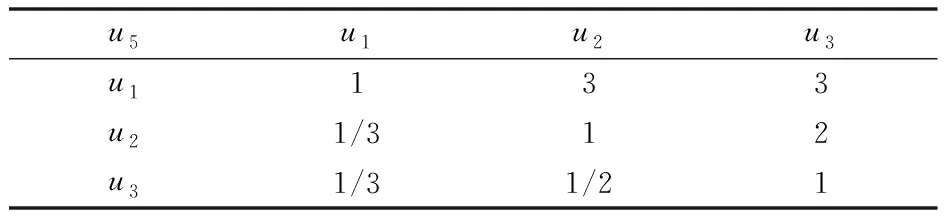

3.1.2 建立網絡中各二級指標間的判斷矩陣,得到無權重超矩陣

如以“加工質量”為主準則,以“切削時間”為次準則,可構造如表2所示的判斷矩陣。再例如,以“加工質量”為主準則,以“加工成本”為次準則,可建立如表3所示的判斷矩陣。以此類推,再分別以成本、加工時間、資源消耗、環境影響為主準則,構建判斷矩陣。對判斷矩陣進行計算并進行一致性檢驗后可直接得到無權重超矩陣。

表2 “加工質量”與“切削時間”準則下的判斷矩陣Table 2 Judgment matrix under the criteria of “quality” and “ time”

表3 “加工質量”與“加工成本”準則下的判斷矩陣Table 3 Judgment matrix under the criteria of “quality” and “cost”

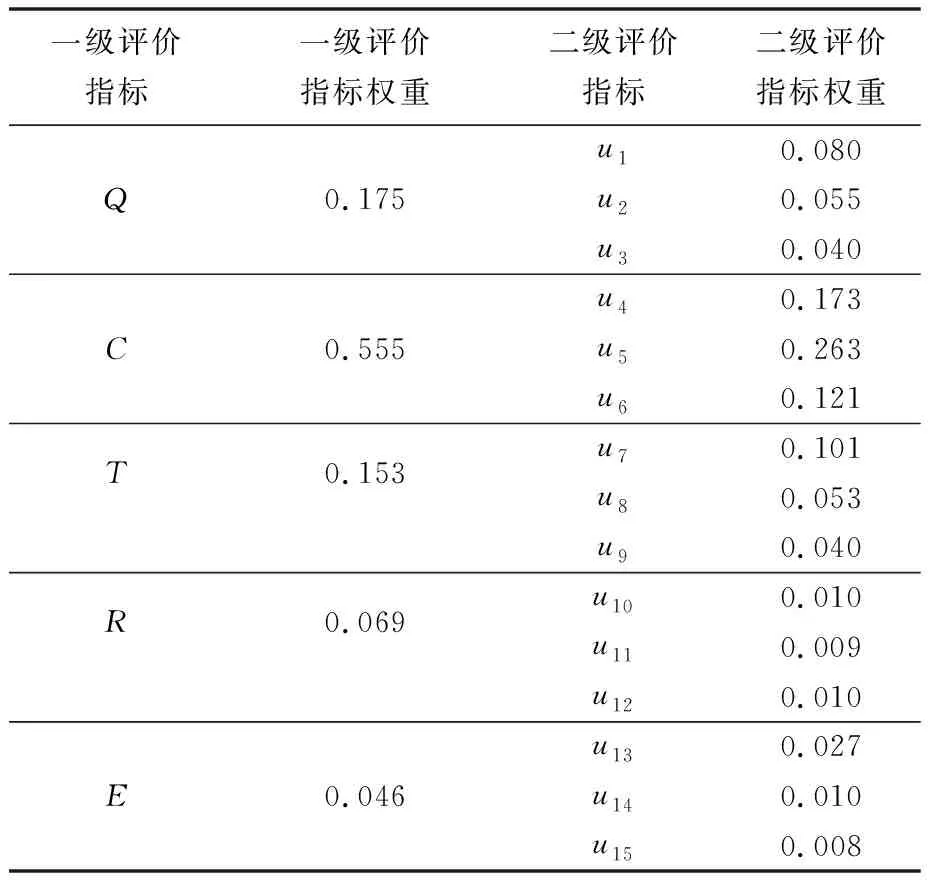

3.1.3 建立元素組判斷矩陣,求出權重值

以“加工質量”為準則,構建判斷矩陣如表4所示,接著再分別以成本、加工時間、資源消耗、環境影響為準則構建各自的判斷矩陣,并得到權重超矩陣及極限超矩陣,進而得到一級評價指標及各二級評價指標權重計算結果,如表5所示。

表4 “加工質量”準則下的元素組判斷矩陣Table 4 Elements judgment matrix under the criteria of “quality”

表5 權重計算結果Table 5 Weight calculation results

3.2 基于PHFRIM法優選切削工藝

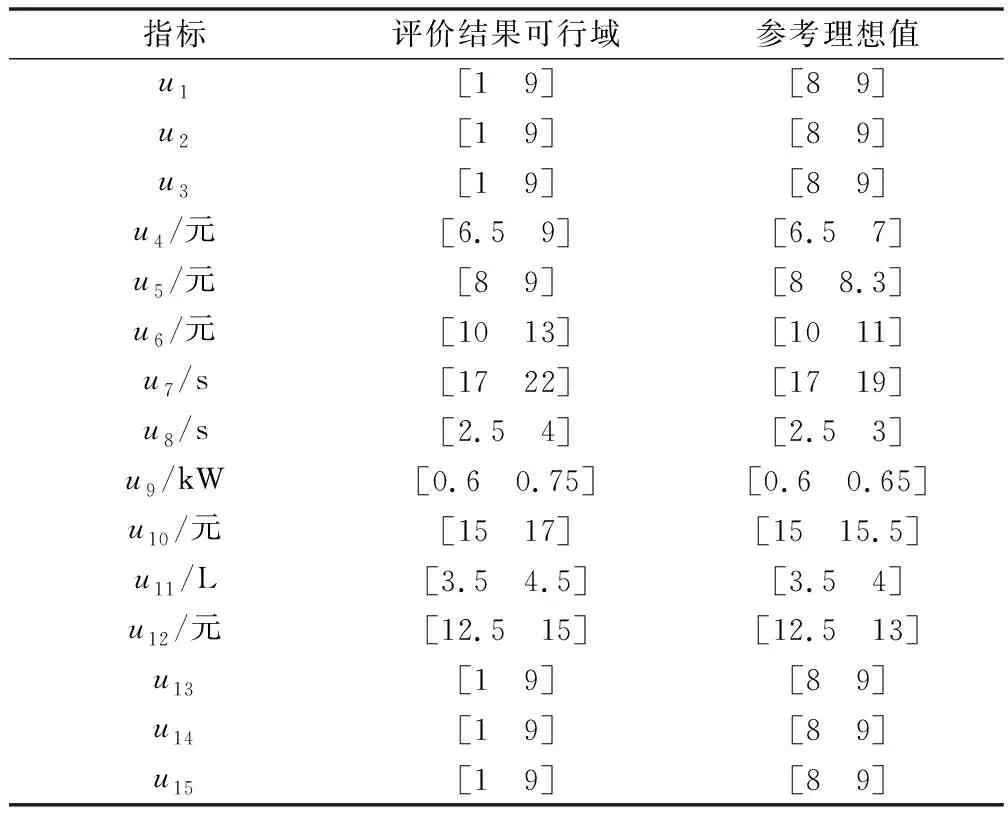

3.2.1 確定各二級指標評價結果的取值可行區間及參考理想區間

依據需求依次確定各二級指標評價結果的取值可行區間及參考理想區間,如表6所示。

表6 各二級指標的取值可行域及參考理想值Table 6 The possible evaluation interval and the reference ideal intervals of attributes

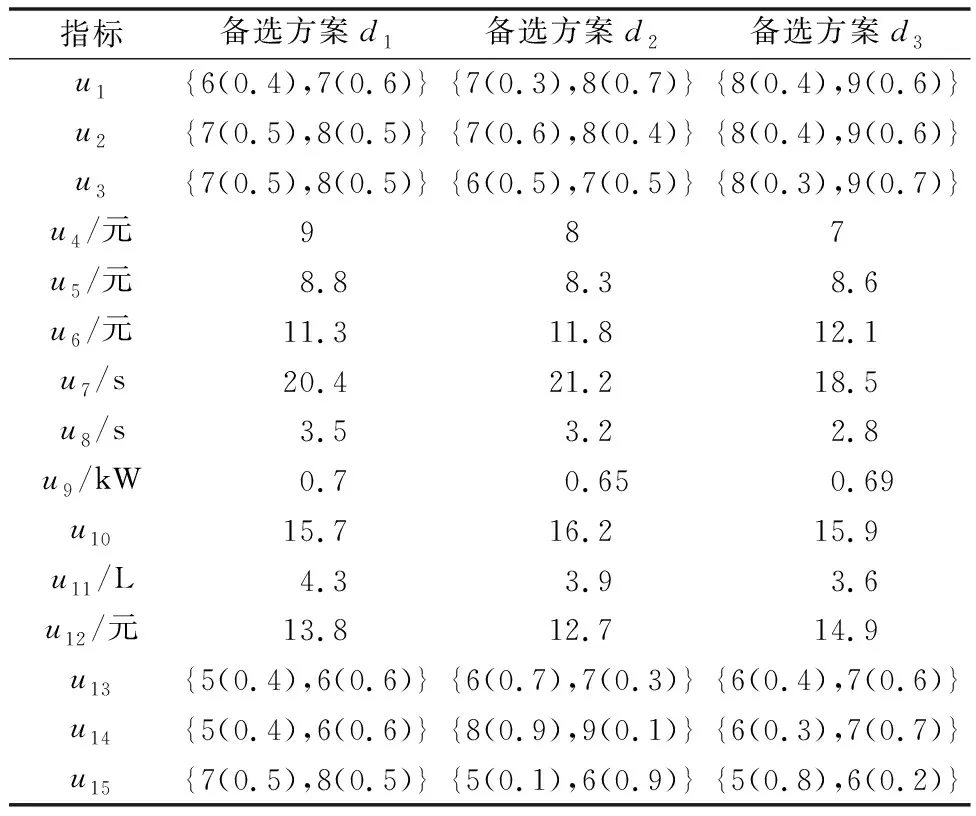

3.2.2 收集備選切削方案各二級指標的評價結果

成本、加工時間、資源消耗下各二級評價指標為定量評價指標,依次在賽博空間內虛擬加工生產相同批量的產品,分析孿生數據而得到的客觀評價值即為該指標的評價值。針對加工質量、環境影響對應的6個二級評價指標,則邀請專家基于概率猶豫模糊集進行主觀打分評價,1代表極差,9代表極好。各備選切削工藝的評價指標值見表7。

表7 各二級指標的評價值Table 7 The evaluation values of attributes

3.2.3 對混合決策矩陣進行標準化處理,得到標準化矩陣

以y11為例,備選方案d1中u1的評價值為{6(0.4),7(0.6)},[1,9]是u1的評價結果可行域,[8,9]為y11的參考理想區間,設α=0.5,λ=2采用式(7)計算可得

d(6,[8 9])=min{|8-6|,|9-6|}=2;

d(7,[8 9])=min{|8-7|,|9-7|}=1。

d({6(0.4) 7(0.6)},[8 9])=

[0.5×(6×22+7×12)+(1-0.5)×

(6×22)]1/2=1.379f*[h11(p11),

同理依次類推,可得到標準化矩陣Y。

3.2.4 計算加權標準化矩陣Z

結合ANP法計算出的各二級指標的權重值,采用式(8)計算可得到加權標準化矩陣Z。

3.2.5 計算各備選方案與正理想方案及負理想方案的正理想距離與負理想距離

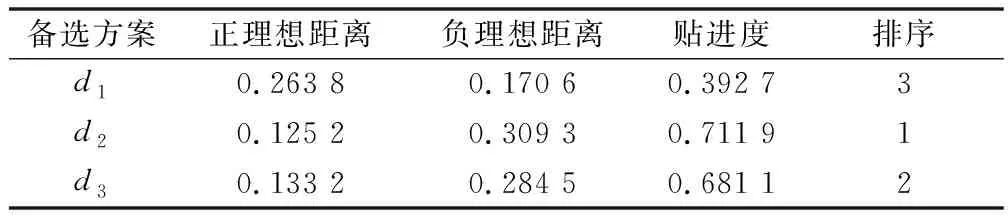

根據式(9)~式(11),結合計算出的加權標準矩陣Z,計算各備選方案與理想方案的貼近度,結果見表8。

由表8可知,d2的貼進度最大,為最優的葉片綠色加工工藝。

表8 正、負理想距離及貼近度計算結果Table 8 The distances to the ideal and non-ideal alternatives and the relative indexes

在實際生產過程中,分別采用3種不同的工藝方案對葉片進行了試制,并邀請工藝專家基于關聯矩陣法根據所建立的評價指標依次對各工藝方案進行打分評價,經計算各工藝的評價結果如表9所示。

表9 關聯矩陣法計算結果Table 9 Calculation results of incidence matrix method

將孿生數據計算得到的評價結果與現場試制后的評估結果進行對比分析,可得兩種評價結論相一致,驗證了采用本文方法的可行性與有效性。

4 結論

首先建立了數字孿生驅動的切削加工工藝優選決策流程;其次,建立了綠色切削工藝評價指標體系,并基于ANP法進行權重計算;接著以孿生數據為驅動,運用PHFRIM法對綠色切削工藝進行了優選;最后進行了實例研究。得到的結論如下。

(1)該方法能夠充分利用數字孿生車間的仿真預測、歷史數據挖掘、實時采集等功能,以孿生數據的形式為工藝評價提供全面的數據源,能夠節省加工成本及決策時間,提升智能決策的水平。

(2)基于ANP法對切削工藝綠色度評價指標進行權重計算,能夠考慮加工時間、質量、成本、資源消耗、環境影響所含指標的內部反饋關系,因而與現實問題更為接近,進而提高標權重值的可靠性。

(3)采用PHFRIM法用于求解切削工藝綠色度評價決策模型,不會產生逆序現象,計算過程較為簡單,且決策結果能夠完整、準確地反映決策群體的評價結果。

但是,在進行權重指標計算過程中所采用的ANP法仍然隸屬于主觀賦權法,后續可進一步探討將組合賦權法融入至決策模型中;此外,工藝優選評價模型有多種類型,如何利用數字孿生數據智能推薦工藝優選評價模型是下一步需重點關注的研究內容。