智能網聯巡邏車動力系統與線控底盤的匹配分析

袁月會,孫艷妮,王 放,魏玲霞,曹亞楠

(西安汽車職業大學 汽車工程學院,陜西 西安 710605)

智能化與網聯化是提升汽車性能的重要路徑,也是汽車產業升級的戰略選擇,近年來在我國得到了廣泛關注與迅猛發展。線控底盤是實現車輛智能化和網聯化最重要的載體,而線控驅動、線控轉向和線控制動是底盤的核心技術,其選型以及參數匹配直接決定底盤的性能以及整車性能,是智能網聯汽車研發的關鍵。

1 智能網聯巡邏車線控底盤控制架構及技術方案

1.1 智能網聯巡邏車的控制架構

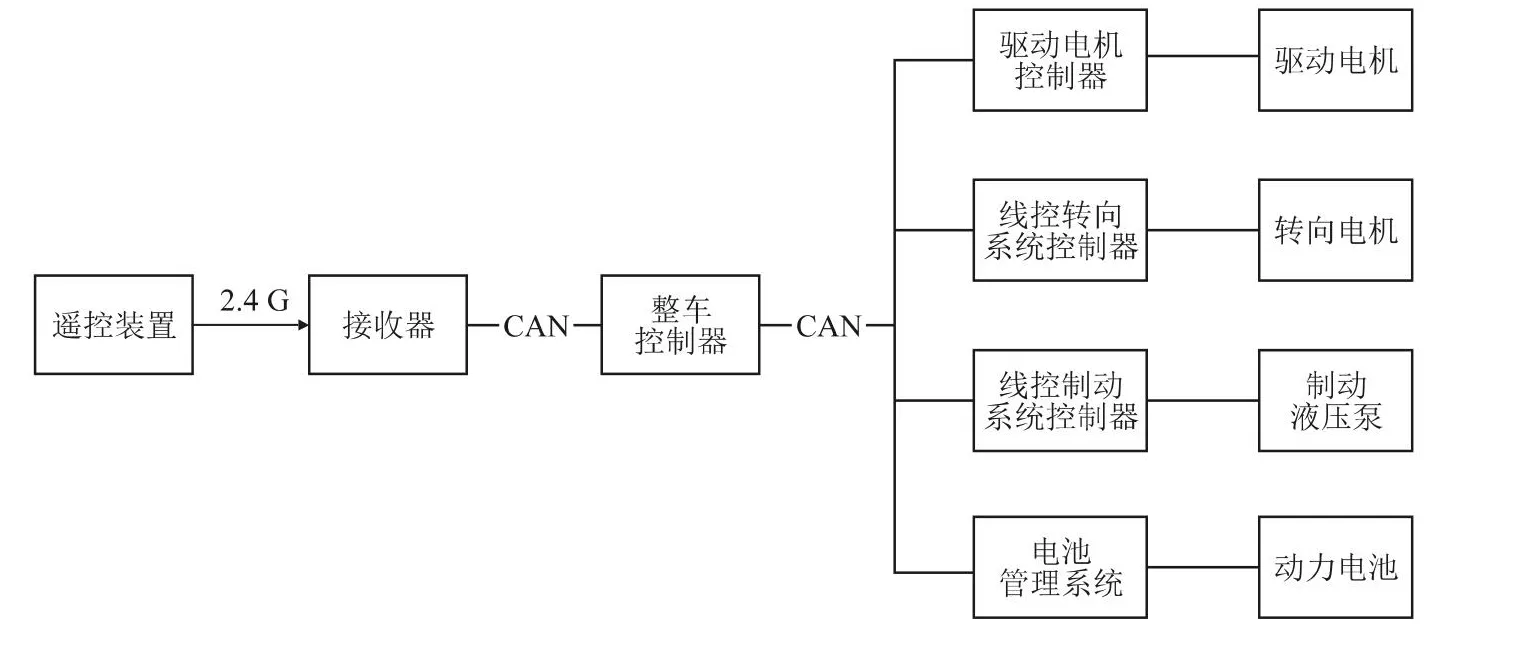

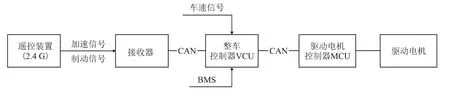

智能網聯巡邏車是一種為某個區域內治安、巡邏檢查而專門設計開發的低速車輛,其按照動力來源可分為電動型與燃油型。市場中使用較多的為電動巡邏車,我們以電動型校園巡邏車為研究目標,開發一款智能網聯汽車的關鍵載體—智能網聯巡邏車線控底盤,其線控底盤的控制架構如圖1所示。

圖1 智能巡邏車線控底盤的控制架構

1.2 智能網聯巡邏車的性能要求

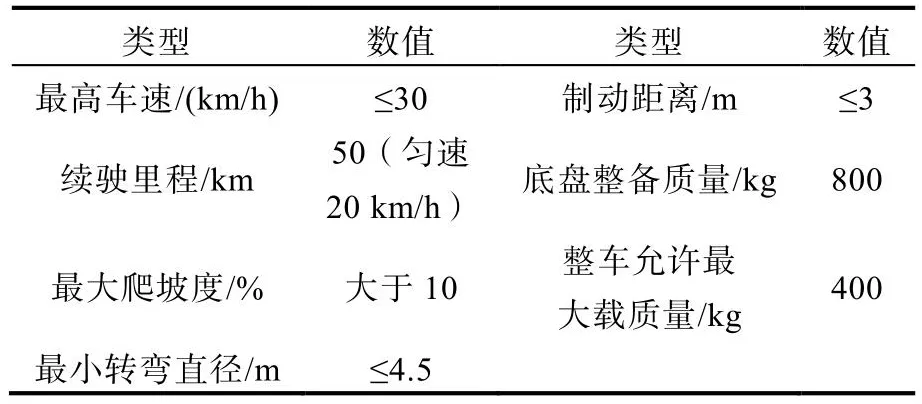

通過市場調研分析,并結合智能網聯巡邏車的運行特點及需求,擬開發 4座的智能網聯電動巡邏車,其主要性能要求和技術指標如表1、表2所示。

表1 底盤尺寸參數 單位:mm

表2 整車性能參數和質量參數

2 智能網聯巡邏車動力系統匹配

動力系統的匹配包括驅動電機和動力電池的匹配。

2.1 電機的匹配

2.1.1 電動機功率的確定

電動機功率的確定主要以滿足最高車速進行計算:

式中,P為車輛的需求功率,kW;m為車輛質量,kg;f為滾動阻力系數 0.015;vmax為最高車速,km/h;ηt為傳動效率[1];電動汽車根據傳動系統的方式一般為0.9~0.99。代入式(1)計算可得需求功率為P=1.63 kW。

2.1.2 電動機的最高轉速和額定轉速

電動汽車最高行駛速度與電動機最高轉速之間的關系為

式中,nmax為電動機的最高轉速,r/min;vmax為最高車速,km/h;i為傳動系統傳動比[1]。該智能網聯車輛傳動比僅有主減速器的傳動比,其驅動橋的主減速比為 18.12;r為輪胎滾動半徑,m;該底盤的輪胎為155/65R13,其滾動半徑為0.258 4 m。代入式(2)計算可得電機的最大轉速為

電動機額定轉速為

式中,nmax為電動機的最高轉速,r/min;β為電動機恒功率系數[1],通常取值為 2~4,智能網聯巡邏車底盤擬選交流異步電機,β值取2。代入式(3)計算可得電機的額定轉速為

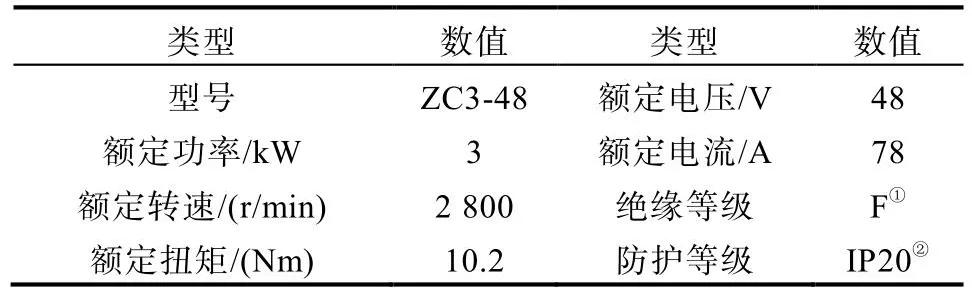

根據上面計算情況以及對市場交流異步電機產品的調研,選擇山東休普動力科技股份有限公司技術成熟且量產的ZC3-48型交流異步電機作為校園巡邏車的驅動電機,其參數如表3所示。

表3 驅動電機主要參數

2.2 電池的匹配

智能巡邏車在行駛中的能量全部由動力電池組提供,動力電池組的容量大小直接影響巡邏車的續駛里程,但電池組的容量越大,體積相應增大,重量也會增加,且價格也會升高。

電池組選擇首先是總電壓的確定,按照電機和電機控制器的電壓等級進行確定,其電機控制器的工作電壓為48 V,所以動力電池組的總電壓確定為48 V。

其次,根據巡邏車設計目標中以20 km/h勻速行駛的續駛里程為 50 km計算運行時所需要的功率Pb根據公式計算為[1]

式中,Pa為勻速20 km/h行駛阻力功率,kW;智能巡邏車在校園勻速行駛因道路平坦、車速低,需要克服的阻力只考慮滾動阻力,通過公式Pa=Fv=Gfv=1 200×9.8×0.016×5.56=1 046 W。(滾動阻力系數為0.016);ηe為驅動電機效率,取值90%;ηec為動力電池組放電效率,取值95%。

根據式(4)計算得出,巡邏車勻速行駛時需求功率Pb為1223 W。

第三,動力電池組能量的確定:智能巡邏車以勻速va=20 km/h運行,滿足續駛里程Sa=50 km所需的能量為[2]

根據式(5)計算得出,所需能量Wb=3 058 Wh;

動力電池組所能放出的額定能量We為[2]

式中,U為動力電池組額定電壓,48 V;C為動力電池組額定容量,Ah;ξ1為動力電池組有效放電容量,20%~95%。

在動力電池組選型時:We≥Wb,也就是We≥ 3 058 Wh。

由式(6)可得出滿足續駛里程要求的動力電池組容量為

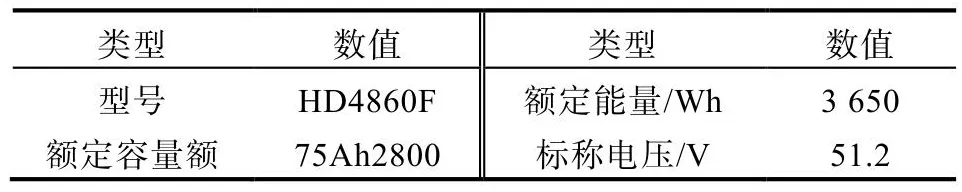

車輛實際運行時還需考慮其它輔助用電設備消耗的電量,按照輔助用電消耗占總容量的5%確定,結合市場動力電池的供應及價格,擬選擇深圳惠德技術科技有限公司磷酸鐵鋰電池組,其動力電池組的容量C確定為75 Ah。其參數如表4所示。

表4 動力電池主要參數

3 智能網聯巡邏車底盤線控系統匹配

智能網聯巡邏車的底盤線控系統包括線控驅動、線控轉向和線控制動三個主要部件。

3.1 巡邏車底盤線控驅動匹配

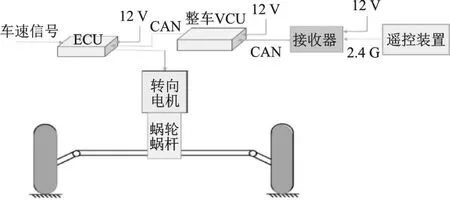

電動巡邏車線控驅動系統主要由整車控制器(Vehicle Control Unit, VCU)接收遙控器施加的加速或制動信號、車速信號實現扭矩需求的計算,再將運算的轉矩指令發送給電機控制器,實現電機轉矩的控制,如圖2所示。

圖2 巡邏車線控驅動系統

3.2 底盤線控轉向系統匹配

為了確保校園巡邏車線控轉向系統安全,其線控轉向系統的功能框架圖如圖3所示。

圖3 底盤線控系統原理和功能圖

智能網聯巡邏車線控轉向系統的工作原理是:操控人員控制遙控裝置,發送左轉或右轉的無線信號至底盤上的接收器,接收器將轉向信號轉換為控制器局域網絡(Controller Area Network,CAN)信號,通過導線傳送到整車控制器,整車控制器綜合車輛運行狀況并分析處理之后,將轉向指令發送到線控轉向電子控制單元(Electronic Control Unit, ECU),線控轉向ECU綜合當前的車速及轉向信息,經處理之后,給轉向電機發送順時針或逆時針旋轉的指令,經過蝸輪蝸桿的減速增扭帶動轉向橫拉桿向左或向右橫向移動,通過轉向節臂帶動車輪偏轉,實現轉向功能。

根據智能網聯巡邏車滿載前軸載荷、前輪定位參數,以及汽車轉向系統設計要求,參照其他同類車型,進行巡邏車轉向系統設計。其中,靜態原地轉向阻力矩目前采用經驗公式為[3]

式中,Mr為瀝青或混凝土路面的原地轉向阻力矩,Nm;f為輪胎與地面間的滑動摩擦系數,一般取0.7;G1為轉向軸負荷,N;P為輪胎氣壓,MPa。

數據代入式(7)計算可得Mr=160 Nm。

根據智能網聯巡邏車前軸負荷及轉向阻力矩,結合市場線控轉向系統的產品技術參數,選擇功率為270 W的直流電機作為轉向電機。經計算該電機適應常規工況下汽車轉向要求。

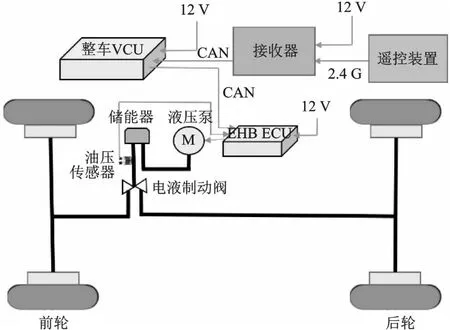

3.3 底盤線控制動系統的匹配

智能網聯巡邏車線控制動系統采用電控液壓制動系統,其制動器采用前盤后鼓的制動器[4-5]。其制動系統的功能框架圖如圖4所示。

圖4 制動系統原理和功能框圖

根據制動系統的需求以及為了實現制動能量回收的目的,選擇電液集成制動總成。其作動電機采用120 W有刷直流電機,系統制動壓力可達8 MPa,滿足最大的制動壓力要求。

4 結論與展望

本文以一款巡邏車為例探討了智能網聯車輛動力系統匹配的原理和方法,包括驅動電機和動力系統的匹配方法[6]。同時分析了智能網聯巡邏車線控底盤的線控驅動、線控轉向和線控制動三個關鍵系統的設計和匹配選型,為同類型車輛的開發提供了參考。目前市場上無人駕駛的售賣車、快遞配送車、物流車、掃地車和園區的物流配送車等小型無人駕駛車輛的底盤技術均與本文研究的相似,這些車輛的研發可以借鑒和參考本文的方法。未來在市場與政策的持續調節下,小型智能網聯汽車將迎來快速發展,其線控底盤產品也會具有較大的應用前景。