焊縫疲勞損傷自有漏磁場檢測

周威,毛吉貴,江明,柴少磊,彭飛,朱世民

(1.中國電力科學研究院有限公司,北京 100192;2.國網寧夏電力有限公司吳忠供電公司,寧夏 吳忠 751100;3.國網寧夏電力有限公司,銀川 750000)

0 前言

焊縫是利用焊接高溫熱源將焊材和母材進行熔融而形成,目前已廣泛應用于航空航天、機械制造、壓力容器及特種設備等領域[1-3]。焊接過程中焊縫接頭部位受焊接工藝影響,焊縫處易產生焊接殘余應力及缺陷,伴隨著外部復雜拉壓載荷、交變載荷、腐蝕、疲勞及磨損等使用工況影響[4-6],使得焊縫在疲勞載荷遠小于材料屈服極限載荷時產生疲勞裂紋,進而引起焊接結構件的破壞,造成巨大的財產損失和人員傷亡。因此對焊縫進行有效可靠的檢測,掌握其疲勞損傷狀態,對提高設備的使用安全性具有重要意義。

無損檢測技術[7]以不損壞檢測材料或設備作為前提,通過專用儀器對構件表面或內部異常區域所產生的信號變化進行檢測,實現對結構件損傷區域的判定。目前,比較常用的焊縫無損檢測技術主要有射線檢測、超聲檢測、磁粉檢測等,上述檢測技術均是對焊縫已有缺陷進行檢測及判定[8-9],無法對焊縫疲勞損傷過程及損傷狀態進行判定。而焊縫疲勞損傷過程中受力-磁耦合效應[10]及漏磁效應[11]影響,焊接接頭區域必然產生自有漏磁場,且磁場幅值與疲勞損傷狀態相關。文中采用具有高檢測靈敏度的隧道磁阻(tunnel magnetoresistance,TMR)傳感器對焊縫疲勞損傷過程中的自有漏磁場進行檢測,得到了焊縫疲勞損傷過程自有漏磁場信號變化特征,通過有限元仿真驗證了檢測結果的正確性,為后續通過檢測焊縫區域自有漏磁場檢測信號變化,實現其疲勞損傷狀態判定提供了依據,具有一定的理論和工程應用價值。

1 疲勞試驗及檢測方案

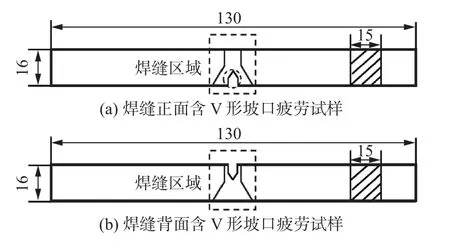

焊縫疲勞試樣直接從現有X80 鋼管[12]上通過線切割加工,X80 管線鋼焊接采用對接V 形坡口,單面焊雙面成形,焊縫位于試樣中心區域,為加速疲勞裂紋萌生,在焊縫中心區域通過線切割加工V 形坡口,試樣及V 形坡口尺寸如圖1 所示。試樣長130 mm,寬15 mm,高16 mm。V 形坡口深a0=3.5 mm,寬b=1.5 mm,斜邊深c=1.5 mm,坡口根部圓角R=0.2 mm。焊接過程中母材與母材間存在一定的錯邊,為研究焊縫正反面疲勞損傷過程中檢測信號差異,將試樣細分為焊縫正面含V 形坡口疲勞試樣和焊縫背面含V 形坡口疲勞試樣。

圖1 焊縫疲勞試樣尺寸及實物圖

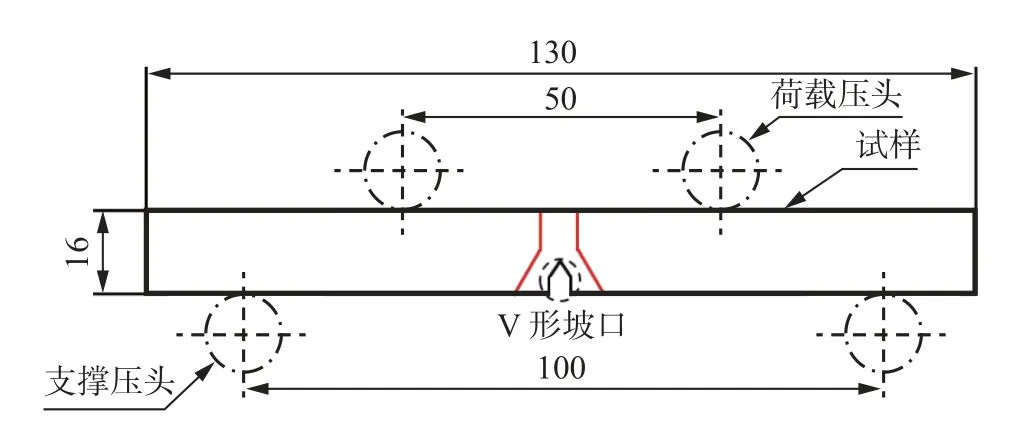

采用四點彎曲疲勞試驗,如圖2 所示。通過載荷壓頭的往復運動實現對試樣的疲勞加載,載荷壓頭跨距S1=50 mm,支撐壓頭跨距S2=100 mm,最大載荷10 kN,最小載荷1 kN,載荷頻率10 Hz,正弦波形。

圖2 四點彎曲疲勞試驗示意圖

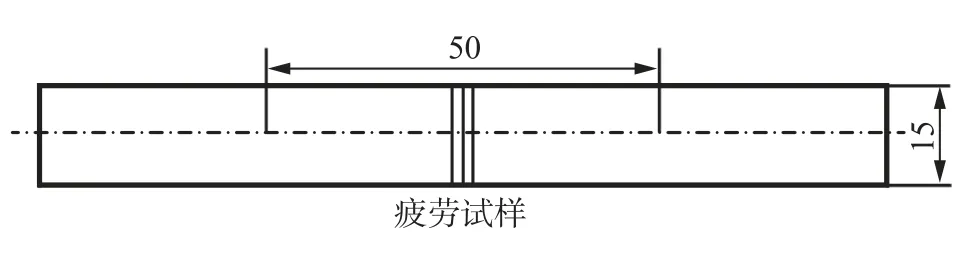

試驗過程中每間隔一定疲勞載荷循環次數,對試樣表面磁場信號進行采集,通過裂紋觀測系統對試樣不同疲勞損傷階段裂紋形貌及長度進行觀測,焊縫疲勞試樣檢測路徑如圖3 所示。沿試樣中心線對焊縫區域疲勞損傷過程自有漏磁場切向分量Hx進行采集,檢測路徑長度L1=50 mm,使用隧道磁阻傳感器[13]檢測靈敏度12 mV/V/Oe,檢測提離值1 mm,檢測速度6 mm/s。

圖3 焊縫疲勞試樣磁場檢測路徑示意圖

2 試驗結果

2.1 裂紋長度與載荷循環次數關系

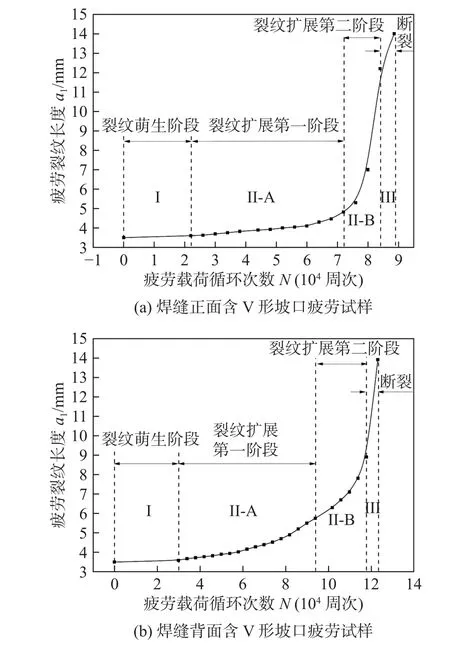

焊縫試樣疲勞裂紋長度隨載荷循環次數變化關系如圖4 所示。焊縫正面含V 形坡口疲勞試樣,載荷循環次數達到2.2 × 104時裂紋萌生于V 形坡口根部;載荷循環次數為2.2 × 104~7.2 × 104時,裂紋緩慢擴展;在7.2 × 104周次之后裂紋長度迅速增大;當載荷循環次數達到8.9 × 104時試樣接近斷裂,此時裂紋長度從初始的3.5 mm 增長至14.05 mm。對于焊縫背面含V 形坡口疲勞試樣,載荷循環次數達到3.0 × 104時疲勞裂紋萌生于V 形坡口根部;載荷循環次數在3.0 ×104~9.4 × 104時,試樣處于裂紋擴展第一階段;在9.4 ×104周次之后裂紋長度迅速增大;當載荷循環次數達到1.23 × 105時試樣接近斷裂,此時裂紋長度由初始的3.5 mm 增長至13.92 mm。

圖4 疲勞裂紋長度隨載荷循環次數變化曲線

2.2 焊縫正面含V 形坡口試樣檢測結果

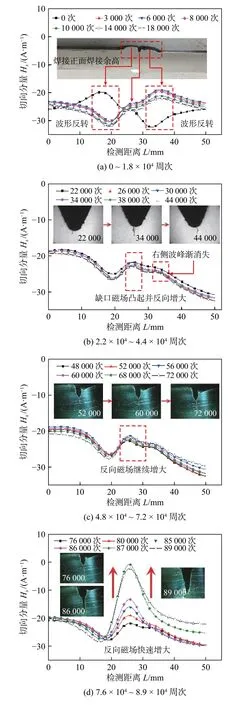

圖5 為焊縫正面疲勞損傷過程自有漏磁場切向分量Hx變化,縱坐標正負值與磁場大小無關,僅代表磁場極性。圖5a 為疲勞裂紋萌生階段試樣磁場變化,未加載前試樣磁場分布呈現左高右低變化,伴隨著疲勞載荷循環次數增加,磁場信號整體分布呈現左低右高,由于焊接過程中焊縫正面處存在焊接余高,試樣左側焊接余高較右側高,左側焊接余高檢測提離值較右側焊接余高檢測提離值小,故左側焊接余高磁場值較大,此時V 形坡口區域信號呈現水平直線,且無明顯變化。疲勞裂紋萌生階段,檢測信號除加載前后變化較為顯著外,后續伴隨著疲勞載荷循環次數的增加,檢測信號波形分布基本無變化,檢測信號幅值在小范圍內波動,此時坡口區域磁場幅值基本在-24 A/m 附近波動。

圖5 焊縫正面不同疲勞載荷循環次數Hx 分布

圖5b 為疲勞裂紋萌生后試樣磁場變化,當疲勞載荷循環次數加載至2.2 × 104時,試樣V 形坡口處疲勞裂紋萌生,從坡口處裂紋形貌可知裂紋較小,但此時Hx波形分布較裂紋萌生前發生顯著變化,V 形坡口區域左側Hx繼續呈現波谷狀,V 形坡口區域Hx伴隨著疲勞裂紋萌生及擴展呈現凸起,V 形坡口區域右側Hx由初始的波峰狀逐漸下移,并接近于平緩。

圖5c 為疲勞裂紋擴展前期試樣磁場變化,裂紋萌生后,伴隨著載荷循環次數繼續增加,檢測信號波形基本不變,受裂紋增長速度及開口角度限制,坡口處信號幅值反向增長緩慢,當載荷循環次數達到7.2 ×104時,坡口區域磁場幅值反向增長至-21.4 A/m。

圖5d 為疲勞裂紋快速擴展及臨近斷裂階段試樣磁場變化,伴隨著載荷循環次數增加,疲勞裂紋長度及開口角度急劇增大,試樣V 形坡口區域Hx峰值受裂紋長度及裂紋尖端張開角度影響,峰值急劇增大,并在臨近斷裂時達到最大值。當載荷循環次數達到8.9 × 104時,坡口區域磁場幅值反向增長至-0.4 A/m,信號幅值變化率達到無裂紋時的98.3%。

2.3 焊縫背面含V 形坡口試樣檢測結果

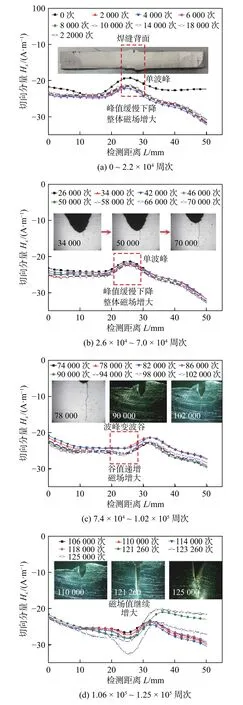

圖6 為焊縫背面疲勞損傷過程自有漏磁場切向分量Hx變化,未加載前試樣磁場信號整體分布近乎一條水平直線,焊縫背面由于焊接余高存在,檢測信號中心區域呈現波峰狀,信號波形分布基本能夠反映被檢測表面輪廓變化。載荷施加前,坡口區域磁場值在-19.2 A/m,載荷施加后,試樣磁場值緩慢增大至-21.3 A/m,中心區域波峰峰值下降。后續伴隨疲勞載荷循環次數繼續增加,檢測信號波形分布基本無變化,檢測信號幅值在小范圍內波動,如圖6a 所示。

當試樣V 形坡口處疲勞裂紋萌生后,試樣整體磁場緩慢增大,中心區域峰值相較其他區域下降,裂紋擴展前期由于裂紋長度及開口角度較小,中心區域峰值下降較為緩慢,當載荷循環次數達到7.0 × 104時中心區域峰值為-22.4 A/m,如圖6b 所示。

由于裂紋造成試樣強度降低,隨著載荷循環次數繼續增加,裂紋擴展速率增大,坡口區域磁場值繼續增大,此時信號波形峰值逐漸下降并呈現小波谷狀態,載荷循環次數達到1.02 × 105時,坡口區域磁場值增至-26.4 A/m,如圖6c 所示。

圖6 焊縫背面不同疲勞載荷循環次數Hx 分布

當試樣進入疲勞裂紋擴展后期,中心區域磁場值繼續增大,信號波形完全反轉,并在臨近斷裂時達到最大值,此時坡口區域磁場值為-32.6 A/m,信號幅值變化率達到無裂紋時的69.8%,如圖6d 所示。

2.4 試樣斷裂后檢測結果

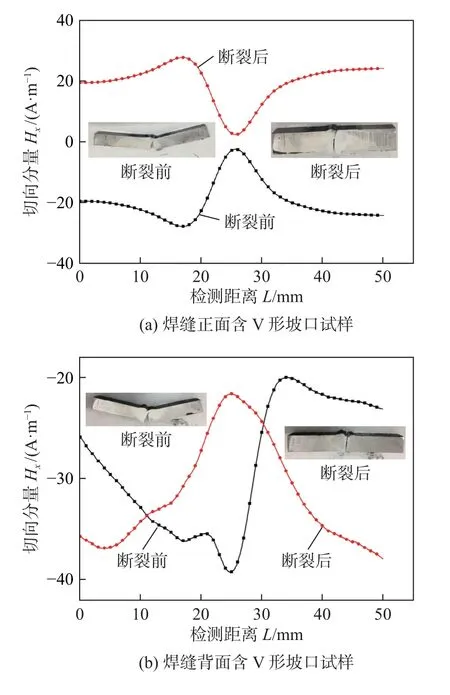

圖7 為焊縫試樣斷裂前后磁場變化,通過試驗研究發現試樣斷裂后磁場信號發生明顯反轉,與斷裂前磁場近似呈現對稱變化,可通過磁場極性改變判斷試樣是否斷裂。

圖7 試樣斷裂前后Hx 分布

3 有限元仿真

3.1 仿真模型建立及計算

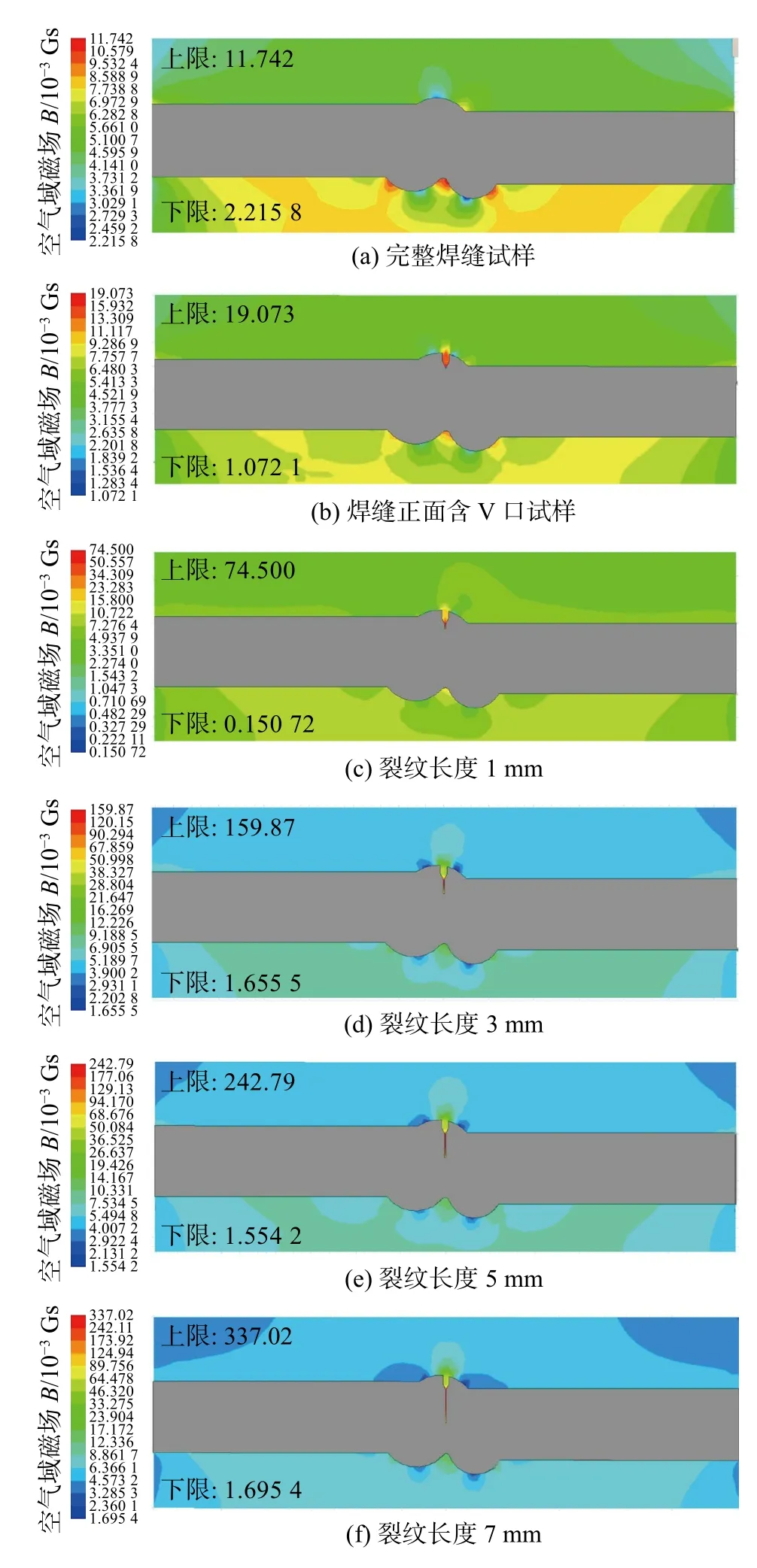

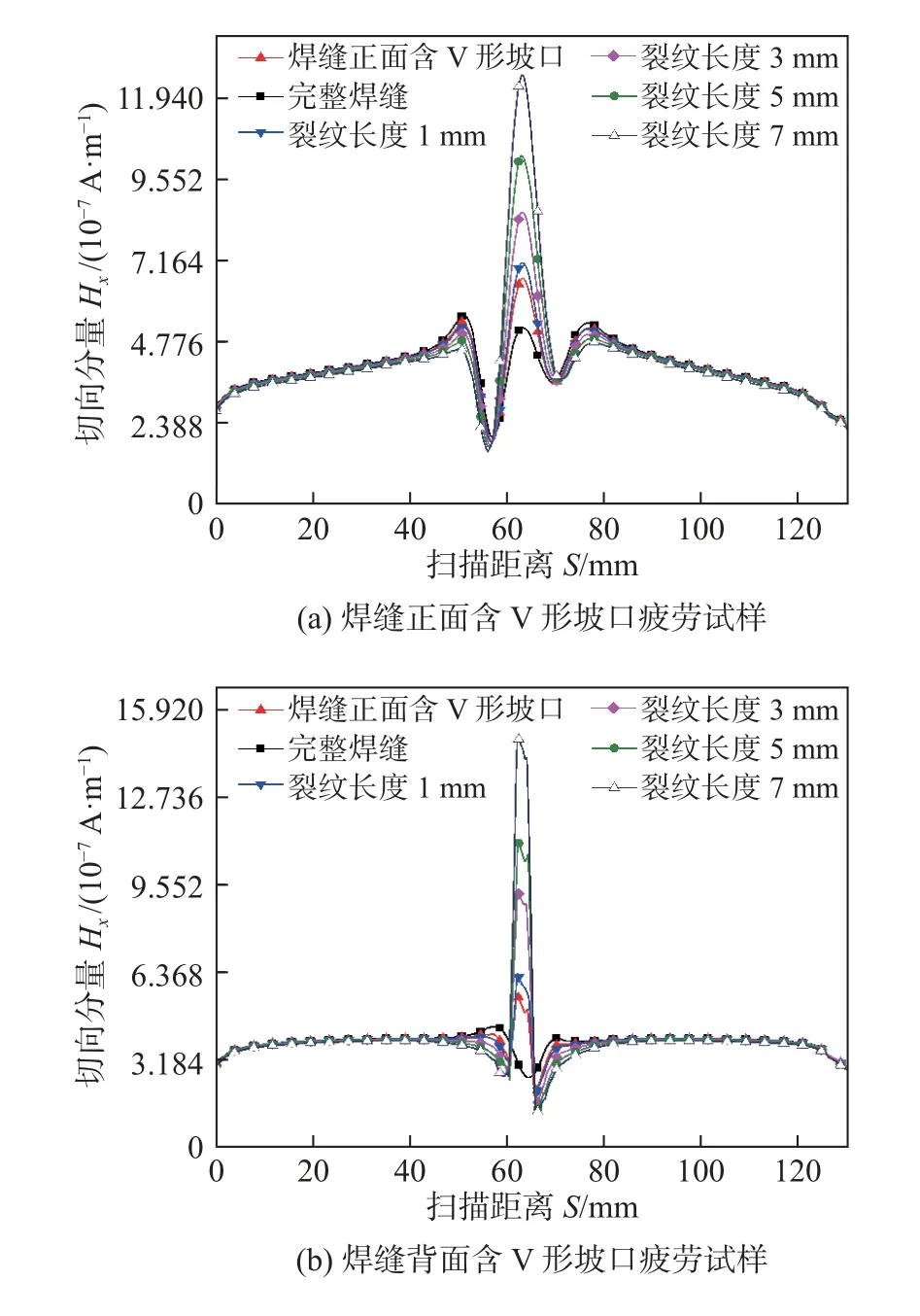

為驗證檢測結果正確性,在有限元仿真軟件中對焊縫疲勞試樣進行建模,模型尺寸與試樣尺寸保持一致,疲勞損傷過程中由位錯、應力產生的等效磁場采用電磁耦合方式進行模擬。對焊縫試樣無坡口、焊縫正面含V 形坡口及背面含V 形坡口試樣在裂紋長度為0,1,3,5 和7 mm 進行了計算,計算結果如圖8 和圖9 所示。

圖8 焊縫正面不同疲勞裂紋長度空氣域磁場分布

圖9 焊縫背面不同疲勞裂紋長度空氣域磁場分布

對于焊縫疲勞試樣,由于V 形坡口造成焊縫處組織結構不連續,空氣域磁場分布較完整焊縫試樣空氣域磁場分布差異較大,坡口處空氣域磁場值顯著增大,且為試樣附近空氣域磁場最大值,焊縫余高最高點處為焊縫附近空氣域磁場最低值。隨著裂紋長度增加空氣域磁場最大值不斷增大,最大值位于裂紋尖端,焊縫余高最高點處仍為焊縫附近空氣域磁場最低值,當裂紋長度達到7 mm 時,空氣域磁場值達到最大值。

3.2 仿真結果單通道提取

試驗過程中由于傳感器采集的為試樣表面泄露到空氣域的自有漏磁場,為了更準確得到仿真模型表面空氣域磁場變化結果,對有限元仿真結果進行單通道提取分析。實際檢測時,檢測傳感器距離試樣表面有1 mm 提離值,故對仿真結果進行提取時空氣域檢測路徑距離試樣表面焊縫最高點處提離值也保持1 mm,單通道仿真提取結果如圖10 所示。對于焊縫試樣正面,整個試樣磁場分布呈現W 形,焊縫正面含坡口處磁場較無坡口磁場值大,伴隨著裂紋長度增加,坡口區域磁場值增大,如圖10a 所示。對于焊縫試樣背面,完整焊縫試樣檢測信號呈現V 形,受坡口及裂紋漏磁場影響中心區域磁場值發生了顯著的反轉,伴隨著裂紋長度增加,磁場值增大,如圖10b所示。通過對單通道仿真提取結果的分析可知,伴隨著裂紋長度增加中心區域磁場值均增大,試驗結果與仿真結果一致,證實了試驗結果的正確性。

圖10 不同疲勞裂紋長度磁場切向分量Hx 分布

4 疲勞損傷過程自有漏磁場表征

對于焊縫正面含V 形坡口疲勞試樣及焊縫背面含V 形坡口疲勞試樣,未加載前焊縫處自有磁場分布主要與焊縫表面形貌、試樣初始磁場Hi、地磁場Hg等有關,焊縫表面形貌對試樣檢測信號影響較大。焊縫正面含V 形坡口疲勞試樣,檢測及仿真結果能夠反映正面兩個焊縫余高處的凸起,焊縫背面含V形坡口疲勞試樣,檢測及仿真結果能夠反映背面單個焊縫余高處的凸起,從焊縫處自有漏磁場原始信號分布即可分辨所檢測焊縫的正反面。

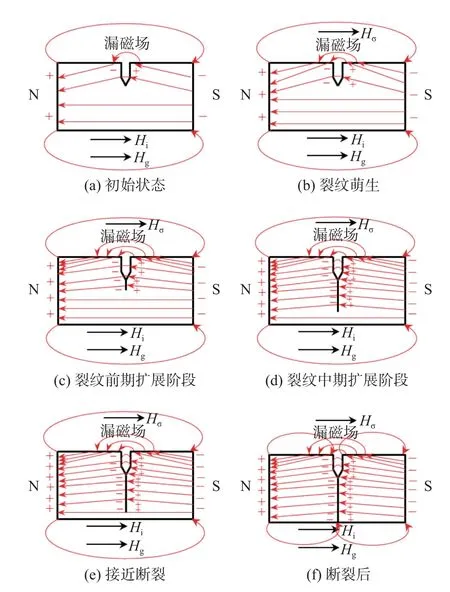

對焊縫試樣進行疲勞加載后,疲勞損傷過程試樣磁力線變化如圖11 所示。試樣V 形坡口區域由于幾何尺寸不連續,必定有部分磁場泄漏到試樣表面,從而形成漏磁場,如圖11a 所示,V 形坡口區域極性與試樣兩端極性相反,為后續坡口區域磁場值反向增長主要原因。疲勞裂紋萌生階段,坡口區域磁場值受位錯磁化效應[14-15]和力-磁耦合效應的影響造成該區域磁荷增大,隨著疲勞載荷循環次數增加,位錯磁化效應達到飽和狀態,且力-磁耦合效應達到無滯后磁化狀態,此時試樣磁場值基本保持不變,故加載前后試樣磁場值變化較大,后續隨著載荷循環次數增加,裂紋萌生階段試樣自有磁場值變化較小,試樣磁場由應力場Hσ、地磁場Hg和初始磁場Hi3 部分疊加組成,如圖11b 所示。當循環載荷達到一定次數后裂紋萌生并擴展,在疲勞裂紋緩慢擴展階段,V 形坡口區域磁場值增大主要受裂紋兩側磁荷累積及坡口根部裂紋產生漏磁場共同影響,裂紋擴展前期長度及張開角度較小,該階段V 形坡口區域磁場值反向增長較為緩慢;在疲勞裂紋快速擴展階段,由于裂紋長度較長,且裂紋尖端張開角度變大,產生漏磁場快速增大,使得V 形坡口區域磁場值在該階段迅速增加,如圖11c,11d,11e 所示。斷裂后,裂紋兩側磁荷極性發生反轉,造成缺陷處磁場信號幅值發生反轉,如圖11f 所示。

圖11 焊縫疲勞損傷過程磁力線變化

5 結論

(1)焊縫正面及背面自有漏磁場原始信號分布主要與焊縫表面形貌相關,從焊縫處自有漏磁場原始信號分布即可分辨所檢測焊縫的正反面。

(2)裂紋萌生階段,加載前后試樣磁場值變化較大,后續隨著載荷循環次數增加試樣磁場值小范圍波動;裂紋產生后,受裂紋處漏磁場影響檢測信號對應裂紋區域信號幅值反向增大,以此作為裂紋萌生的判定點;伴隨著疲勞裂紋擴展,裂紋處漏磁場顯著增加,檢測信號幅值反向快速增大,并在臨近斷裂時,達到最大值;斷裂后,檢測信號幅值發生反轉。

(3)基于試驗及仿真結果,證實了對焊縫疲勞損傷過程中自有漏磁場檢測,以表征焊縫疲勞損傷狀態的可行性,并通過理論分析了焊縫疲勞損傷過程磁場信號變化機理,研究結果為后續通過焊縫自有漏磁場檢測信號變化判定疲勞損傷狀態具有重大工程應用價值。