蘭炭與秸稈混合燃料燃燒污染物排放和灰熔融性試驗

韓奎華,武鵬魁,劉文洋,王 偉

(1.山東大學 能源與動力工程學院,山東 濟南 250061;2.山東大學 高效節(jié)能及儲能技術與裝備山東省工程試驗室,山東 濟南 250061;3.濰坊博泰能源科技有限公司,山東 濰坊 261000)

0 引 言

為確保碳中和目標順利實現(xiàn),我國全力推進能源轉型和減排降碳工作,主要是通過推動能源清潔高效利用以減少污染物和碳排放。蘭炭是原煤中低溫干餾熱解所得,具有熱值高、灰分低、硫分低、揮發(fā)分低、燃點高、燃燒慢等特點[1-2]。農作物秸稈產量大,具有熱值低、揮發(fā)分高、低碳性、易著火等特點,但燃料化利用率不足14%[3]。將蘭炭和秸稈混合可改善燃料品質,減少污染物排放,對于煤炭和生物質清潔利用具有積極意義[4-6]。

蘭炭和生物質單獨燃燒及污染物排放特性已有較多研究,但二者摻混燃燒污染物排放及灰熔融特性研究較少。侯吉禮[7]利用熱重與紅外光譜聯(lián)用儀檢測神木煤和蘭炭燃燒煙氣污染物,蘭炭燃燒排放的NOx和SO2均較低,遠低于神木原煤。李小炯[8]采用70 MW雙燃料煤粉鍋爐研究蘭炭和煙煤燃燒性能,試驗表明,蘭炭燃燒穩(wěn)定,可用作替代燃料,相同條件下煤粉燃燒時釋放了更多的SO2和NOx。王東升等[9]利用民用燃煤裝置研究了民用潔凈煤的污染物排放情況,結果表明蘭炭、無煙煤及其混合型煤的SO2質量濃度均低于40 mg/m3,NOx質量濃度均低于140 mg/m3,均符合國家標準的限制要求。張鑫[10]研究了蘭炭作為民用取暖燃料的可行性,通過測量蘭炭和無煙煤燃燒煙氣排放,得知蘭炭煙氣中的SO2、NOx濃度分別是無煙煤的1/4、1/7左右。徐濤等[11]用灰熔融點測定儀測試蘭炭灰熔融特征溫度,與經(jīng)驗公式計算得到的數(shù)值基本吻合,可知其灰分成分的互相作用對軟化溫度影響較大。

針對煤炭中摻混蘭炭或生物質的燃燒特性開展了較多模擬和試驗研究[12-18],但對于蘭炭與生物質的混合燃燒特性有待深入研究。筆者選取中國北方不同產區(qū)的3種蘭炭,以及分布量大面廣和燃料經(jīng)濟性較好的麥稈和玉米稈作為原料,主要研究混合燃料在燃燒過程中的污染物排放規(guī)律和灰熔融性能,為蘭炭和秸稈的高效清潔利用提供借鑒[19]。

1 試 驗

1.1 試驗樣品

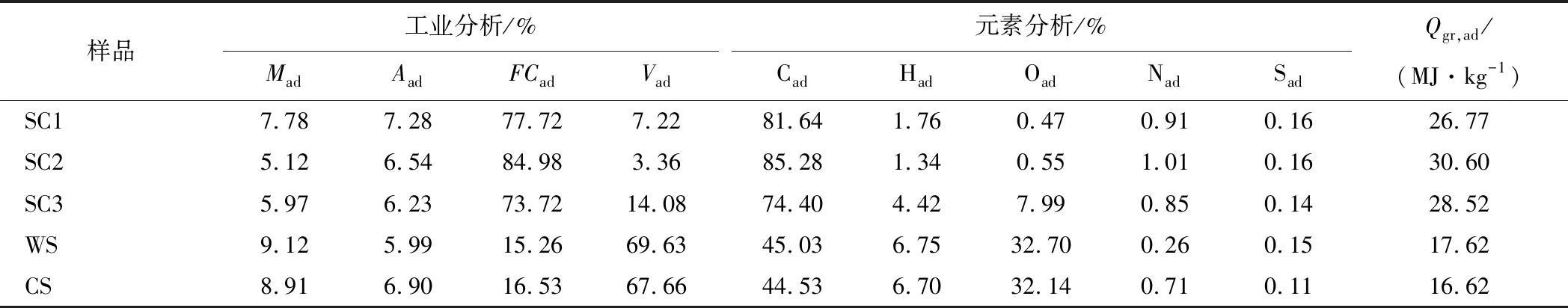

試驗采用的3種蘭炭:府谷蘭炭(SC1)來自陜西府谷縣,包頭蘭炭(SC2)來自內蒙古包頭地區(qū),大同蘭炭(SC3)來自山西大同地區(qū);2種農作物秸稈:麥稈(WS)和玉米(CS)稈均來自山西運城地區(qū)。以上原料經(jīng)干燥、粉碎及篩分,得到80目(180 μm)以下部分裝入密封袋備用,其工業(yè)分析和元素分析特性見表1,可知3種蘭炭的固定碳、揮發(fā)分和熱值有較大差異,2種秸稈的氮含量和熱值略有差異。府谷蘭炭、玉米稈及其混合燃料灰成分分析見表2,可知府谷蘭炭和玉米稈的灰分組成存在很大差異。

表1 試驗樣品的工業(yè)分析、元素分析及發(fā)熱量Table 1 Proximate,ultimate analysis and calorific value of experimental samples

表2 府谷蘭炭、玉米稈及其混合燃料的灰樣成分分析Table 2 Analysis of ash composition of Fugu semi-coke, corn stalk and blended fuel %

1.2 試驗方法及儀器

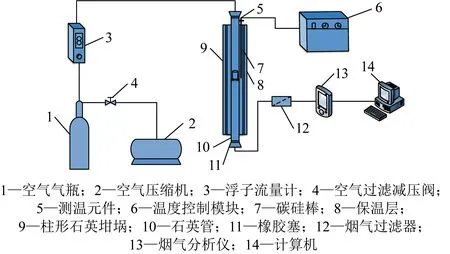

燃燒污染物排放試驗采用固定床系統(tǒng),包括供氣單元、燃燒單元、煙氣分析單元等,燃燒污染物排放試驗系統(tǒng)示意如圖1所示,對蘭炭、秸稈分別進行單獨和摻混燃燒,原料通過機械篩分后研磨再制得混合燃料樣品,單次試樣質量約100 mg,坩堝為石英材質,燃燒氣體為空氣,流量為1 L/min,溫度為20 ℃,壓力為101.325 kPa,試驗溫度在800~1 000 ℃。

圖1 燃燒污染物排放試驗系統(tǒng)示意Fig.1 Schematic diagram of combustion pollutant discharge test system

燃燒污染物排放特性試驗用氣為空氣,空氣經(jīng)空氣壓縮機由AFC2000二聯(lián)件空氣油水分離器調壓過濾器減壓并穩(wěn)定壓力,儲存于鋼瓶,通過鋼瓶出口減壓閥、浮子流量計調節(jié)氣體流量為管式爐提供穩(wěn)定流量的空氣。

高溫燃燒系統(tǒng)為PID控制溫度的立式管式爐,可恒定設置燃燒反應區(qū)溫度。爐溫由置于爐膛壁外的熱電偶實時測量和控制,溫度控制精度在±5 ℃。管式爐爐膛為石英管,兩端用鋼圈和橡膠塞密封,進氣端通過硅膠管與浮子流量計相連,出氣端的橡膠塞貫穿內徑6 mm的玻璃管,再經(jīng)硅膠管連接過濾裝置與煙氣分析儀。

煙氣分析系統(tǒng)由煙氣采樣探管、加熱氣體管線、煙氣分析儀(德國MRU公司生產的MGA 6 Plus)、計算機組成。該煙氣分析儀器通過NDIR紅外傳感器對煙氣主要成分進行測量,對各個氣體組分的測量分辨率為1×10-6。計算機可實時采集記錄分析儀數(shù)據(jù)。

灰熔融性測試采用灰熔融測定儀(型號ZDHR-3)。燃料灰分制備依據(jù)GB/T 28731—2012《固體生物質燃料工業(yè)分析方法》,主要操作步驟為:將小于0.2 mm的燃料粉末置于馬弗爐中,從室溫升至(815±10) ℃并恒溫灰化2 h,取出灰樣置于干燥器中冷卻至室溫,冷卻后的灰樣進行檢查性灼燒,溫度為815 ℃,每次20 min,直至連續(xù)2次灼燒后的質量變化不超過0.001 0 g停止。再依據(jù)GB/T 30726—2014《固體生物質燃料灰熔融性測定方法》制備正三角形灰錐(高20 mm,底部邊長7 mm)。首先取1~2 g灰樣放在瓷板上,用數(shù)滴環(huán)糊精溶液(0.1 g/mL)潤濕并調成可塑狀,然后放入灰錐模具中擠壓成型。用小尖刀將模具內的灰錐小心取出,于空氣中風干,按儀器操作放入灰熔融測定儀,以封碳法進行測試[20]。

1.3 試驗計算方法和評價指標

根據(jù)煙氣分析儀采集到NO、SO2質量濃度隨時間變化數(shù)據(jù),通過積分計算得出NO和SO2的總排放量,計算方法[21-22]如下:

(1)

(2)

式中,MN為生成NO的質量,mg;MS為生成SO2的質量,mg;t為試驗進行中某時刻,s;CN(t)為t時刻煙氣中NO質量濃度,mg/m3;CS(t)為t時刻煙氣中SO2質量濃度,mg/m3;V(t)為t時刻的煙氣流量,m3/s。

本試驗中煙氣流量為定值1 L/min,環(huán)境溫度取20 ℃,按煙氣分析儀指示質量濃度對應的煙氣標準狀態(tài)(273 K,101.325 kPa)折算系數(shù)為

(3)

基于空氣過量,并忽略水蒸氣的影響,式(1)、(2)可簡化為

(4)

(5)

混合燃料NO和SO2的析出率計算公式如下:

(6)

(7)

式中,ηN為氮析出率,%;ηS為硫析出率,%;M0為試樣質量,mg;w(N)為試樣氮含量,%;w(S)為試樣硫含量,%。

對于混合燃料,試樣的氮含量N和硫含量S的計算公式為

w(N)=w1(N)β1+w2(N)β2,

(8)

w(S)=w1(S)β1+w2(S)β2,

(9)

式中,w1(N),w2(N)為試樣1、2氮元素質量分數(shù),%;w1(S),w2(S)為試樣1、2硫元素含量,%;β1、β2為試樣1, 2質量分數(shù),%。

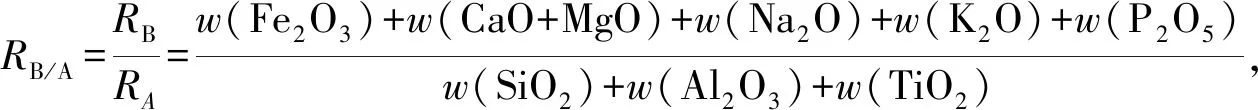

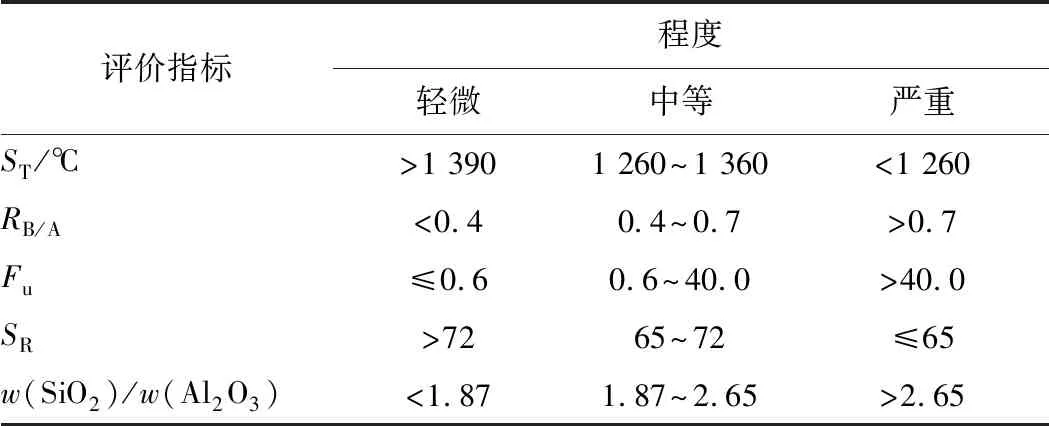

對于固體燃料,常采用軟化溫度(TS)、酸堿比、沾污指數(shù)、硅比、硅鋁比等指標綜合評判灰熔融特性[23],各指標計算公式如式(10)~(12)所示,灰熔融結渣評價指標見表3。

1)堿酸比RB/A

(10)

式中,RB為灰中堿性氧化物的含量,%;RA為灰中酸性氧化物的含量,%。

2)沾污指數(shù)Fu:

Fu=RB/Aw(Na2O)+w(K2O)。

(11)

3)硅比SR:

(12)

表3 灰熔融結渣評價指標Table 3 Evaluation index of ash melting slagging

2 結果與討論

2.1 蘭炭和秸稈單獨燃燒時硫氮污染物排放特性

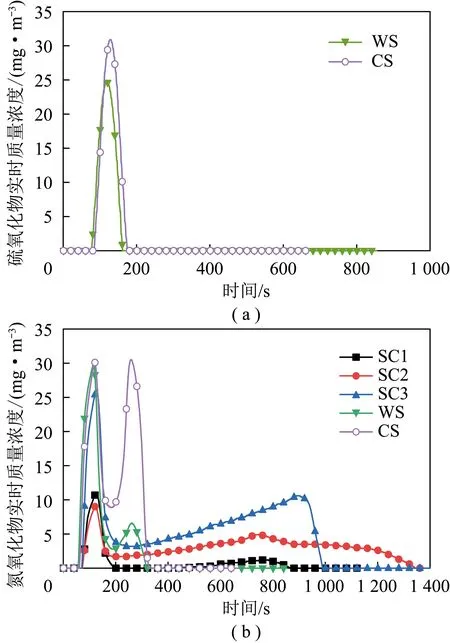

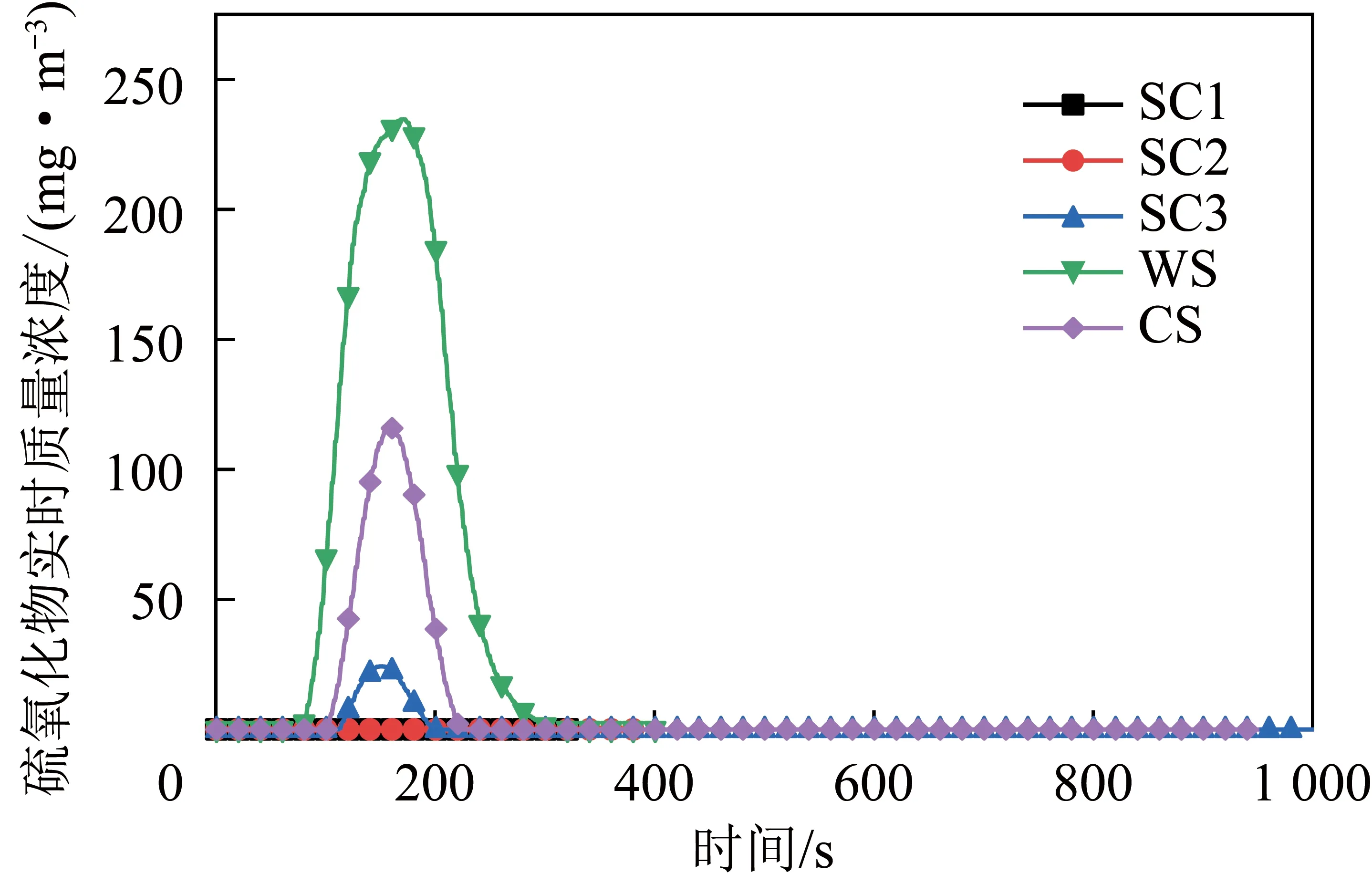

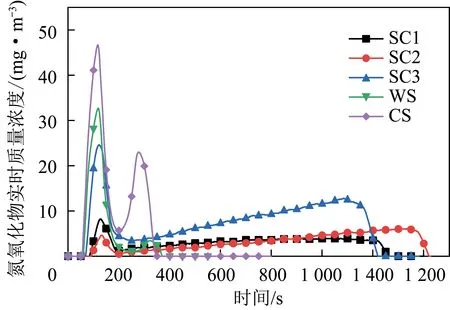

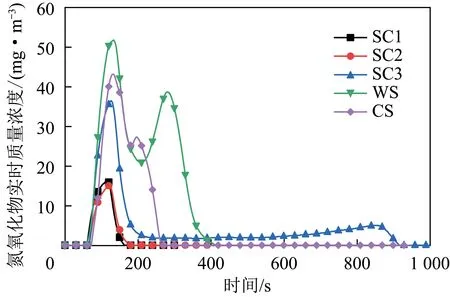

燃燒溫度為900 ℃時,3種蘭炭、麥稈和玉米稈原樣的硫、氮析出曲線如圖2所示。硫氧化物排放情況如圖2(a)所示,與前人研究結果[24]相似,該燃燒溫度下蘭炭無SO2排放;秸稈硫析出均為單峰且對應時間較少,麥稈固硫率為99.93%,玉米稈為99.88%。蘭炭一般由煤熱解所得,硫含量大幅降低,原煤中多數(shù)硫在熱解過程中已析出,剩余部分易經(jīng)燃燒固定在灰中。圖2(b)為氮氧化物析出曲線,蘭炭的氮析出在前期為一個明顯的高峰,由于燃燒時間長,后期為一個較長且平緩的峰;秸稈的氮析出表現(xiàn)為2個明顯的峰,燃燒時間短,析出速率較快。府谷蘭炭、包頭蘭炭、大同蘭炭、麥稈和玉米稈的氮析出率分別為0.01%、0.03%、0.06%、0.07%和0.05%。因此,該燃燒溫度下,燃料的氮析出率普遍較低。

圖2 蘭炭和秸稈原樣900 ℃燃燒時的硫氧化物、氮氧化物實時質量濃度Fig.2 Real-time mass concentrations of sulfur oxides and nitrogen oxides in the burning of semi-coke and straw respectively under 900 ℃

2.2 不同秸稈對硫氮污染物排放特性的影響

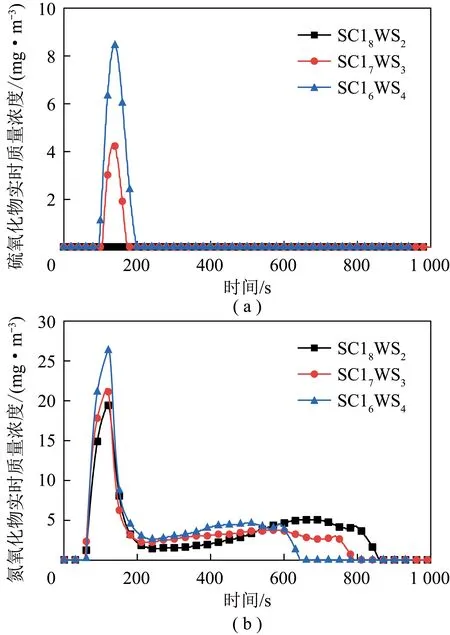

府谷蘭炭和麥稈按不同比例混合的燃料進行燃燒污染物排放試驗,圖3為900 ℃燃燒時混合燃料的SO2、NOx排放曲線。由圖3(a)可知,在府谷蘭炭中摻混20%麥稈時,該溫度下燃燒無硫氧化物析出;隨麥稈比重增大,硫析出量增加。府谷蘭炭和麥稈混合燃料SC17WS3和SC16WS4的固硫率分別為99.99%和99.97%。由圖3(b)可知,隨混合燃料中麥稈比重增大,氮氧化物排放第1個峰值不斷增大,整體燃燒時間縮短,且第2個峰對應釋放時間減少,峰值濃度有所增加,氮析出率為0.03%~0.04%,低于麥稈燃燒氮析出率。

圖3 府谷蘭炭和麥稈摻混900 ℃燃燒時的硫、氮氧化物實時質量濃度Fig.3 Real-time mass concentrations of sulfur oxides and nitrogen oxides in the burning of Fugu semi-coke mixed with wheat straw under 900 ℃

900 ℃時府谷蘭炭和玉米稈按不同比例混合燃燒污染物排放曲線如圖4所示。混合燃料SC16WS4有硫析出,固硫率達99.99 %,明顯高于府谷蘭炭摻混麥稈混合燃料的固硫率(圖4(a))。由圖4(b)可知,隨玉米稈摻混量增大,氮氧化物排放質量濃度第1峰值不斷增加,第2峰值較為相近,排放結束時間略有提前。該混合燃料氮析出率約0.04%,略小于玉米稈原樣的氮析出率。

圖4 府谷蘭炭和玉米稈摻混900 ℃燃燒時的硫、氮氧化物實時質量濃度Fig.4 Real-time mass concentrations of sulfur oxides and nitrogen oxides in the burning of Fugu semi-coke mixed with corn stalk under 900 ℃

綜上所述,蘭炭中摻混秸稈比例20%~40%,混合燃料在900 ℃燃燒時固硫性能突出,氮析出率與秸稈原料單獨燃燒時相近。由于煤在干餾過程中發(fā)生縮聚反應,蘭炭具有豐富孔隙,比表面積增大為原煤的10倍左右。另外,蘭炭灰中氧化鈣占比較高,摻混秸稈燃燒容易發(fā)生自固硫反應生成硫酸鈣,進而使混合燃料具備較好自固硫特性。而混合燃料的氮析出過程總體與蘭炭單獨燃燒析出過程相似,生物質焦炭燃燒即第2個氮析出峰消失。

2.3 不同蘭炭對硫氮污染物排放特性的影響

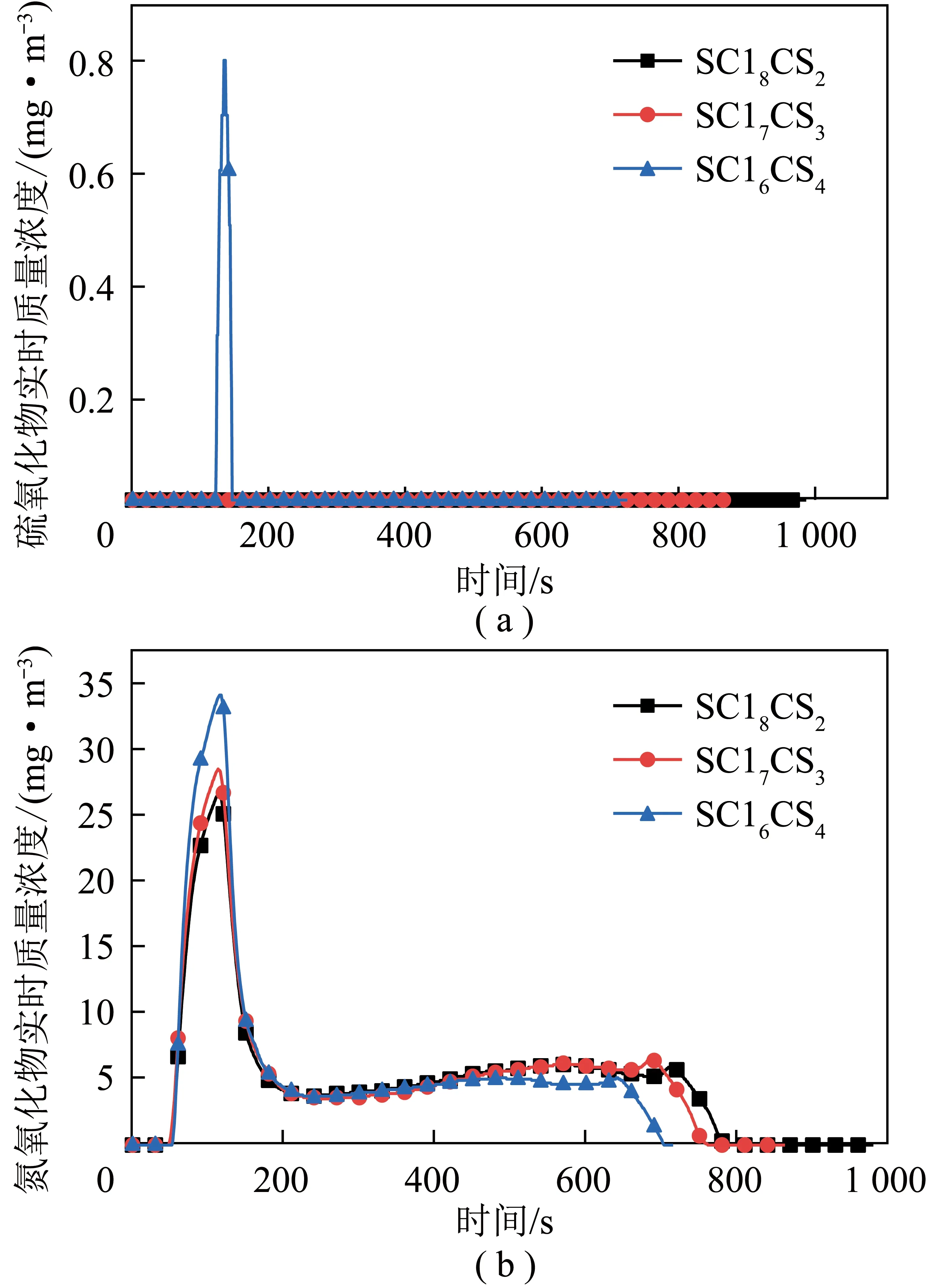

900 ℃時包頭蘭炭和玉米稈按不同比例混合的燃料燃燒污染物排放結果如圖5所示。由圖5(a)可知,僅混合燃料SC16CS4有硫析出,固硫率在99.98%以上,與府谷蘭炭摻混玉米稈結果相似。由圖5(b)可知,混合燃料SC16CS4氮氧化物排放濃度明顯大于其他2種混合燃料,平緩釋放階段,SC17CS3和SC18CS2混合燃料的排放濃度較接近。其中,混合燃料SC17CS3和SC18CS2的氮析出率均小于0.04%,小于玉米稈的氮析出率(0.05%),而SC16CS4略高于玉米秸稈的氮析出率。

圖5 包頭蘭炭和玉米稈摻混900 ℃燃燒時的硫氧化物、氮氧化物實時質量濃度Fig.5 Real-time mass concentrations of sulfur oxides and nitrogen oxides in the burning of Baotou semi-coke mixed with corn stalk under 900 ℃

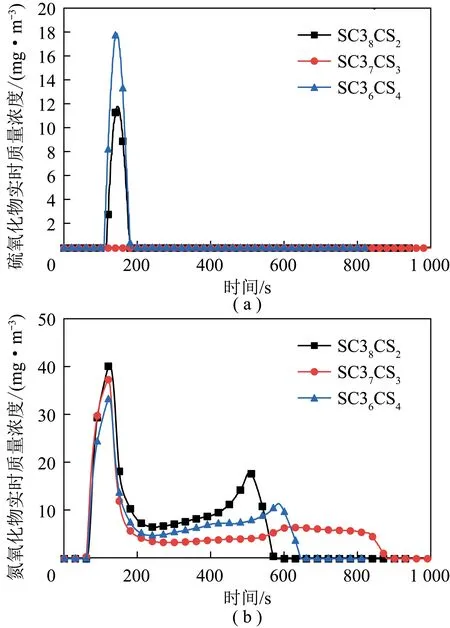

900 ℃下大同蘭炭和玉米秸稈按不同比例混合燃料在燃燒污染物排放曲線如圖6所示。由圖6(a)可知,混合燃料SC36CS4的硫氧化物析出濃度大于SC38CS2,固硫率分別為99.30%和99.50%,而SC37CS3混合燃料則無硫氧化物析出。由圖6(b)可知,隨摻混玉米稈比重增大,混合燃料的瞬時最高排放濃度峰值有所下降,但均高于2種原樣的最高峰值,SC37CS3相比于其他2種混合樣品,平緩階段的排放濃度更低,用時更長。其中,3種混合燃料的氮析出率在0.05%~0.06%。

圖6 大同蘭炭和玉米稈摻混900 ℃燃燒時的硫、氮氧化物實時質量濃度Fig.6 Real-time mass concentrations of sulfur oxides and nitrogen oxides in the burning of Datong semi-coke mixed with corn stalk under 900 ℃

綜上分析,蘭炭與秸稈的含硫量相近,但因蘭炭屬性和灰分差異,即使摻混相同秸稈,不同混合燃料的硫氧化物排放峰值濃度和固硫率存在差異。而氮氧化物析出曲線與蘭炭趨勢相似,由于原料屬性差異,燃燒過程對氮氧化物析出影響不同。

2.4 燃燒溫度對污染物排放特性的影響

在探索900 ℃時混合燃料污染物排放規(guī)律的基礎上,考察800和1 000 ℃燃燒時污染物排放情況。在800 ℃時,5種原樣和混合燃料均無硫析出。在1 000 ℃時5種原樣SO2排放曲線如圖7所示。由圖7可知,1 000 ℃時的排放曲線與900 ℃時明顯不同。大同蘭炭開始有較少硫析出[25],析出率僅為0.07%,麥稈的硫氧化物析出峰值超過玉米稈,二者的析出率分別為1.31%和0.54%,且對應排放時間明顯增長。該溫度下府谷蘭炭分別與麥稈、玉米稈摻混后,3種混合比例下均無硫析出,證實府谷蘭炭混合秸稈的燃料在1 000 ℃燃燒時具有較好的自固硫性能。3種蘭炭雖然含硫量相近,但由于原煤硫賦存形態(tài)差異,導致蘭炭中含硫形態(tài)存在差異,且蘭炭灰分成分也影響固硫性能,值得進一步深入探討混合燃料的協(xié)同固硫特性。

圖7 蘭炭和秸稈原樣1 000 ℃下燃燒硫氧化物實時質量濃度Fig.7 Real-time mass concentrations of sulfur oxides in the burning of semi-coke and straw respectively under 1 000 ℃

不同溫度下各種原樣在800和1 000 ℃燃燒時氮氧化物析出曲線如圖8、9所示。在800 ℃時蘭炭的排放曲線與900 ℃燃燒時趨勢相同,1 000 ℃時燃燒加劇,第1峰值濃度顯著增加,第2階段析出顯著降低,府谷蘭炭SC1和包頭蘭炭SC2第2階段析出消失,800 ℃燃燒3種蘭炭的析出率分別為0.03%、0.03%和0.08%;1 000 ℃燃燒3種蘭炭的析出率分別為0.01%、0.01%和0.04%;隨溫度增加,燃燒劇烈,氮氧化物排放曲線峰值濃度明顯增大,麥稈的峰值濃度超過了玉米稈,800 ℃燃燒2種秸稈的析出率分別為0.07%和0.05%;1 000 ℃燃燒2種秸稈的析出率分別為0.24%和0.05%。

圖8 蘭炭和秸稈原樣800 ℃下燃燒氮氧化物實時質量濃度Fig.8 Real-time mass concentrations of nitrogen oxides in the burning of semi-coke and straw respectively under 800 ℃

圖9 蘭炭和秸稈原樣1 000 ℃下燃燒氮氧化物實時質量濃度Fig.9 Real-time mass concentrations of nitrogen oxides in the burning of semi-coke and straw respectively under 1 000 ℃

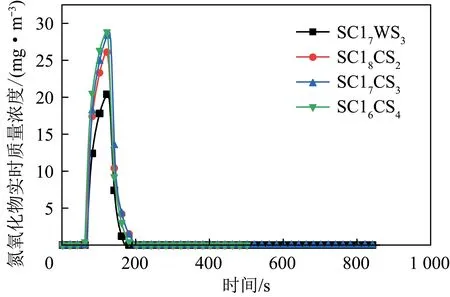

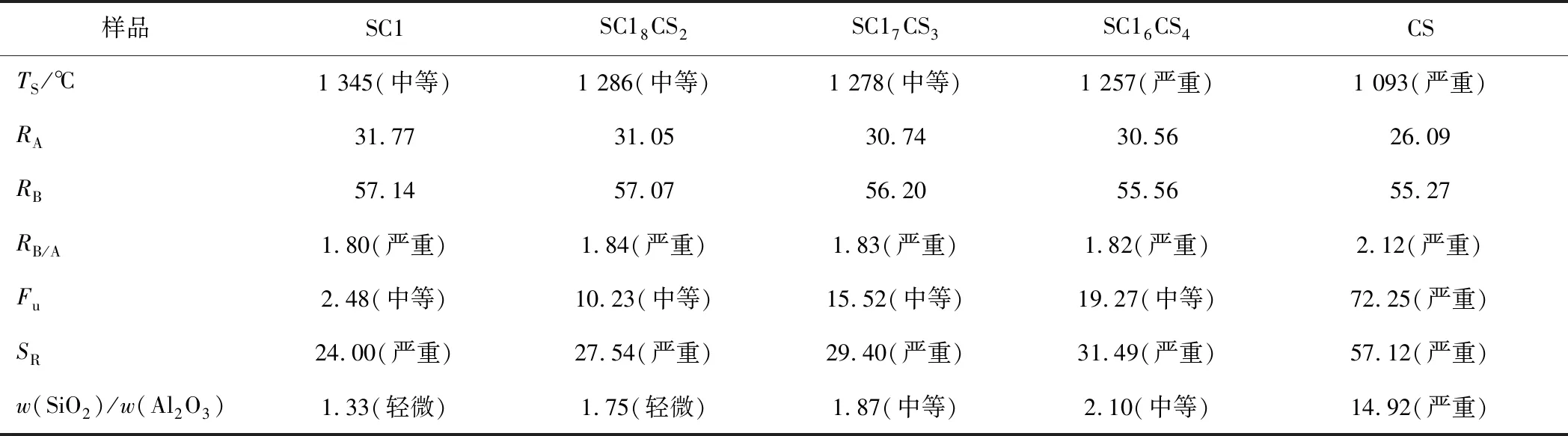

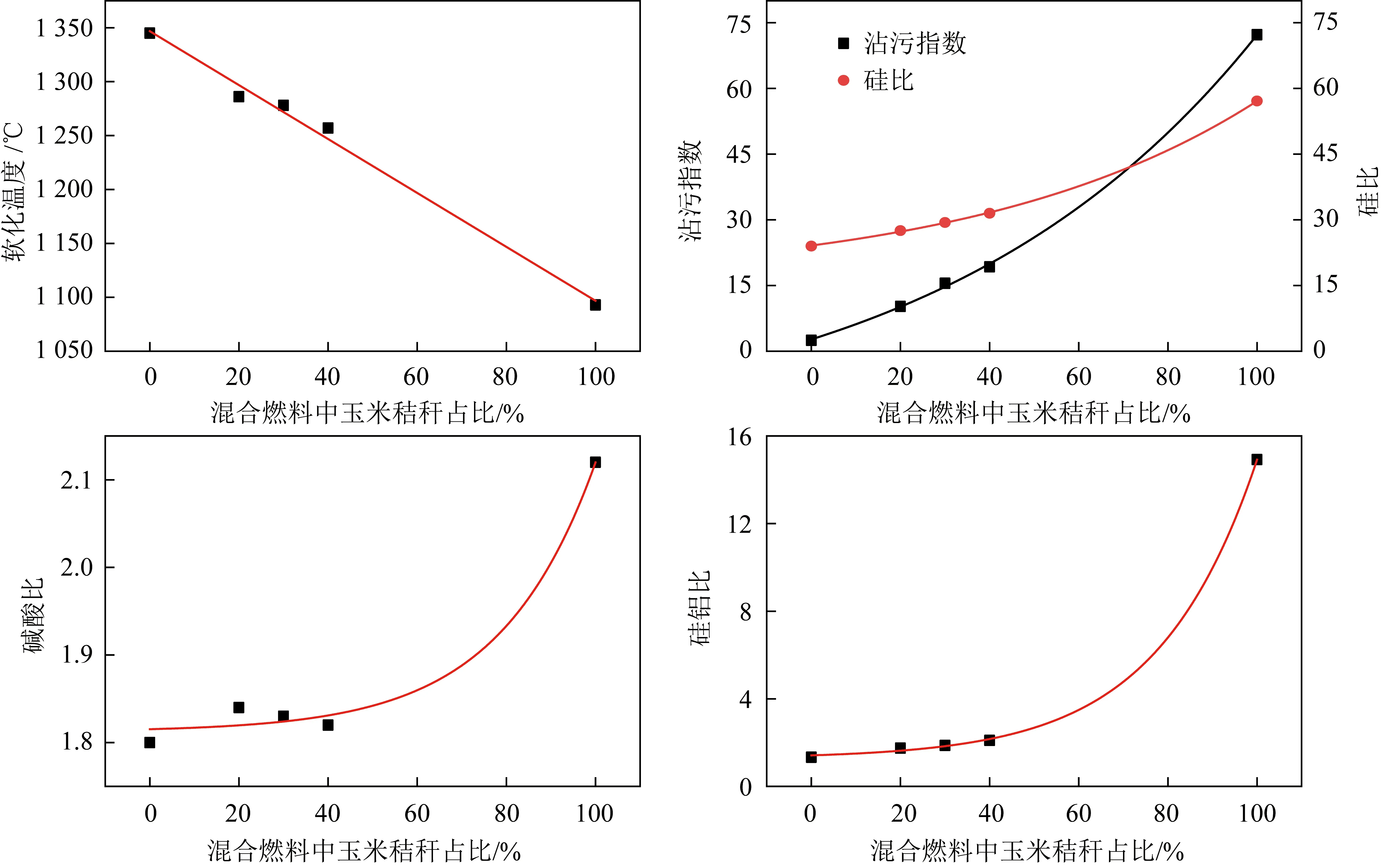

圖10為4種混合燃料1 000 ℃燃燒時的氮氧化物析出特性,析出曲線僅存在1個析出峰,相比900 ℃時析出率均有所減少,混合燃料的氮氧化物析出率小于0.02%,4種混合燃料的析出率由小到大為SC17WS3 圖10 1 000 ℃混合燃料氮氧化物實時質量濃度Fig.10 Real-time mass concentrations of nitrogen oxides in the burning of blended fuel respectively under 1 000 ℃ 由于蘭炭中焦炭氮形態(tài)與灰中無機物組成對異相還原氮氧化物性能、最佳還原溫度也存在差別,相關機理有待深入研究。 對蘭炭、秸稈和代表性混合燃料灰化后的樣品進行灰熔融溫度測試,對應特征溫度見表4。可知蘭炭的特征溫度明顯高于秸稈。不同比例混合燃料的各特征溫度相比玉米稈原料的特征溫度明顯增大,甚至超過包頭蘭炭的各特征溫度。 表4 蘭炭、秸稈及混合燃料的灰熔融特征溫度Table 4 Ash melting characteristic temperature of semi-coke,straw and the representative blended fuel 根據(jù)第1.3節(jié)公式計算得出各燃料的灰熔融特性指數(shù)見表5。依據(jù)表3中各項指標判斷,混合燃料各指數(shù)均介于蘭炭、玉米稈間,接近蘭炭。從軟化溫度判斷,玉米稈屬于嚴重結渣程度,蘭炭與較少秸稈摻混的混合燃料為輕度結渣程度,隨秸稈比例增加,混合燃料結渣傾向愈加嚴重;依據(jù)燃料的堿酸比判斷,各種燃料均為嚴重結渣傾向,但蘭炭數(shù)值明顯低于玉米秸稈;玉米稈沾污指數(shù)為嚴重程度,其余沾污指數(shù)均為中等結渣程度;2種原料硅比之間相差不大,由于蘭炭及混合燃料中CaO含量高,導致其均為嚴重結渣;從硅鋁比分析,蘭炭原樣及混合比例在8∶2和7∶3時處于輕度結渣,燃料混合比例為6∶4時達到中度結渣,而玉米稈原樣則為嚴重結渣。因此,蘭炭灰熔融性能明顯優(yōu)于玉米稈,為中等結渣傾向,而玉米稈原料有比較嚴重的結渣傾向。 將不同配比混合燃料的結渣特性指數(shù)如圖11所示,可知結渣傾向較為嚴重的玉米秸稈在摻混蘭炭后得到改善,隨蘭炭比例增加,混合燃料抗結渣性能增強,接近蘭炭原樣。蘭炭摻配大量秸稈灰熔融性能較差。 表5 蘭炭、玉米稈及混合燃料的灰結渣特性判別指數(shù)Table 5 Evaluation indexes of ash melting slagging for Fugu semi-coke, corn stalk and blended fuel 圖11 蘭炭、玉米稈及混合燃料的灰結渣特性指數(shù)及趨勢Fig.11 Evaluation indexes and trendlines of ash slagging characteristic index for Fugu semi-coke,corn stalk and blended fuel 1)采用固定床燃燒系統(tǒng)研究3種蘭炭、2種秸稈及其混合燃料燃燒的硫氧化物、氮氧化物排放特性。800~1 000 ℃下,府谷蘭炭和包頭蘭炭燃燒無硫析出,大同蘭炭在1 000 ℃燃燒時硫析出率為0.05%。麥稈和玉米稈在800 ℃燃燒未有硫析出,在900~1 000 ℃燃燒時存在明顯析出峰,溫度升高,燃燒加劇,硫析出明顯增大,分別由0.07%和0.12%增至1.31%和0.54%。在該溫度下,3種蘭炭和2種秸稈原料的氮析出率普遍較低;隨溫度升高,3種蘭炭的析出率變化較小,而秸稈隨燃燒溫度增大,麥秸氮析出率略有增大。 2)蘭炭與秸稈質量比8∶2~6∶4的混合燃料,在800~1 000 ℃燃燒具有很好的自固硫效果,僅在900 ℃有極少量硫析出,硫析出率低于0.70%,在800 ℃和1 000 ℃下無硫析出;隨溫度升高,混合燃料的氮析出明顯降低,焦炭發(fā)揮較好的還原作用,蘭炭和秸稈混合在高溫下具有協(xié)同還原氮氧化物的作用。900 ℃燃燒時氮析出率為0.04%左右,1 000 ℃燃燒時氮的析出率約0.02%。 3)采用灰熔融測定儀對蘭炭、秸稈以及府谷蘭炭和玉米稈混合燃料灰樣進行測試,并進行結渣特性評價。秸稈的灰熔融特征溫度均低于蘭炭,蘭炭的抗結渣特性明顯優(yōu)于玉米稈。當府谷蘭炭中摻混不高于40%的玉米稈時,混合燃料特征溫度均處于二者之間,與摻混比例密切相關,遠高于玉米稈原料的特征溫度;隨秸稈摻混比例增大,混合燃料的沾污指數(shù)增大,處于中等水平,但遠低于秸稈原料的沾污指數(shù)。

2.5 混合燃料灰熔融特性

3 結 論