汽車安全帶快速回卷及耐久功能試驗機的一體化設計

陳吉清,張紅明,張茂松

上海機動車檢測認證技術研究中心有限公司,上海 201805

0 引言

汽車已成為人類日常出行的常規工具之一。伴隨消費者對汽車質量關注度的提升,主機廠也越發注重自身車輛的可靠性評價。通過逐步修改、更新、完善與之相關的內部標準試驗方法,利用對供應商試驗室能力的定期評審,來確定其是否具備符合自身標準要求的檢測水平。

通常,消費者會發現汽車裝配的安全帶隨著使用頻次的增加,回收功能逐漸變弱,甚至出現拉出后無法回卷的情況。當車內卷收器無法回卷,即使佩戴了安全帶,也不能消除織帶與身體之間的空隙,一旦遇到車輛急剎或被追尾等突發狀況,汽車安全帶將無法在有效距離內約束乘員,導致產生乘員傷害。為了避免類似情況的發生,主機廠都要求其供應商依據自身企業標準進行驗證,無論在設計初期或成品認證階段,都有相應循環耐久測試的考核。

1 汽車安全帶國內外標準介紹

目前國內現行國家強制性標準GB 14166—2013、臺灣安全基準26-安全帶以及澳大利亞設計準則ADR 4/05-安全帶,均參考或引用歐洲ECE R16中的技術要求與試驗方法。

在企業標準中,多家國內主機廠的內部標準更接近德國大眾編制的技術要求與試驗方法,同時結合自身企業產品特點,做出部分適應性調整。美系、日系、韓系合資車企各自也有一套供內部執行的企業標準,與德系略有不同。

(1)強制性標準GB 14166—2013中對卷收器耐久試驗的相關描述[1]:織帶應以不高于30次/min的速度進行規定次數的拉出和回卷試驗。對于緊急鎖止式卷收器,每5 次循環應使卷收器鎖止一次,并且鎖止次數在5 種不同拉出長度上應相同,即拉出纏繞在卷收器上織帶總長度的90%、80%、75%、70%和65%。但是,對于纏繞織帶長度大于900 mm 的情況下,上述百分數應以織帶可從卷收器中拉出的最后900 mm 長度為準。

(2)VW TL82500中對卷收器耐久試驗的相關描述[2]:手動拉出及回卷卷收器25次循環;每個循環中,當織帶被完全拉出時承受力F≥90 N;織帶拉出速度為10~60 m/min;鎖止時的動態峰值載荷為200 N≤F≤300 N。

(3)NISSAN DESIGN SPECIFICATION 86840NDS00安全帶標準中第4-16-1條的描述[3]:快速回卷測試示意如圖1所示,將卷收器模擬車身上的安裝方式,在織帶回收量的25%長度, 抽出100 mm長度的織帶,再放開使其自動回卷。

圖1 快速回卷測試示意

2 設備的設計思路

通過對標準的解讀,區分兩種測試方法可概括為:

(1)安全帶卷收器耐久功能。可將卷收器織帶正常拉出及回卷不同長度;同時具備車感加速鎖止,帶感加速鎖止;靜、動態載荷功能,并可長時間反復循環。

(2)安全帶卷收器快速回卷功能。可將織帶拉出100 mm,然后突然松開,使其快速自動收回到卷收器中,并長時間反復循環。

鑒于以上兩種功用,本文主要通過耐久試驗具備的共通點及卷收器原有特性開展。在快速回卷試驗中,瞬間返回的織帶會造成卷收器鎖止,若不能解決解鎖問題,則無法有效完成試驗。

解決解鎖問題的方法主要有兩種:

(1)在下個循環開始前,對卷收器進行一次鎖止狀態下的“硬拉”后釋放。

(2)在下次循環開始前,適當回卷織帶并復位。而回卷織帶需要通過一組驅動電機來執行,如果與耐久試驗中的卷帶電機共用則效率最高。

整體設計采用分層結構,布置區域由上至下確定各組模塊功能并合理布局,互不干涉。

3 設備的機械設計開發

3.1 整體機架

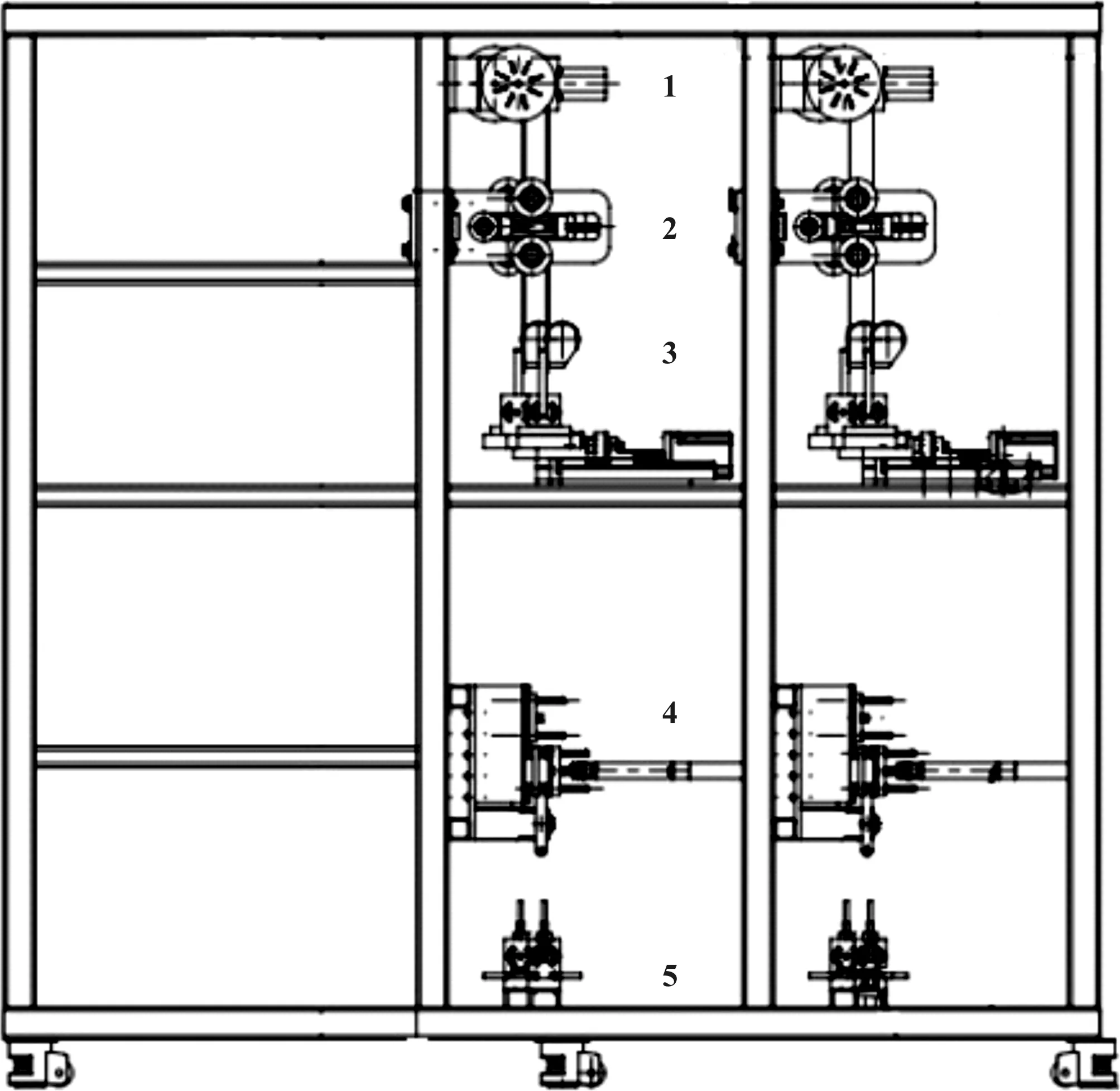

機架整體[4-5]采用矩形管,機械區由上至下分5層布局,如圖2所示。

圖2 機架設計布局

第一層裝配獨立卷帶電機安裝板,以螺栓固定在機架立柱右側。兩端與機架外側平齊。卷帶電機安裝塊與卷帶電機安裝板上下平齊,以螺栓固定。

第二層裝配測力緩沖機構安裝板,以螺栓固定在機架立柱左側。兩端與機架外側平齊。導向機構墊塊與安裝板上下平齊,以螺栓固定。

第三層裝配加速部件固定底板,與機架縱擋兩外側平齊,以螺栓固定。將加速滑軌固定在底板上,通過伺服電機連接滾珠絲桿與滑軌連接后,形成一個可產生加速度的水平滑臺。

第四層裝配旋轉支架固定板,四邊與對應的兩塊機架底支撐桿四邊平齊,以螺栓固定。氣缸安裝板與其對應的墊塊平齊,以螺栓固定。氣缸安裝板墊塊焊接在框架橫拉桿里側面上,與氣缸安裝板接觸面位置攻螺紋將兩者固定。

第五層裝配測力安全帶固定板,螺栓固定。機架下方地腳輪安裝在框架四角處,均分布置。

3.2 關鍵器件結構

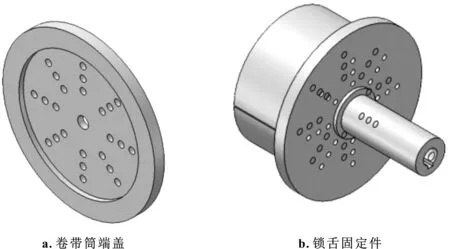

3.2.1 卷帶筒

卷帶筒端蓋以內孔套在鎖舌固定件外圓上,螺栓穿過其圓周孔擰在鎖舌固定件內螺孔上,可將卷收器的帶上件放置其中,如圖3所示。

圖3 卷帶筒端蓋及鎖舌固定件

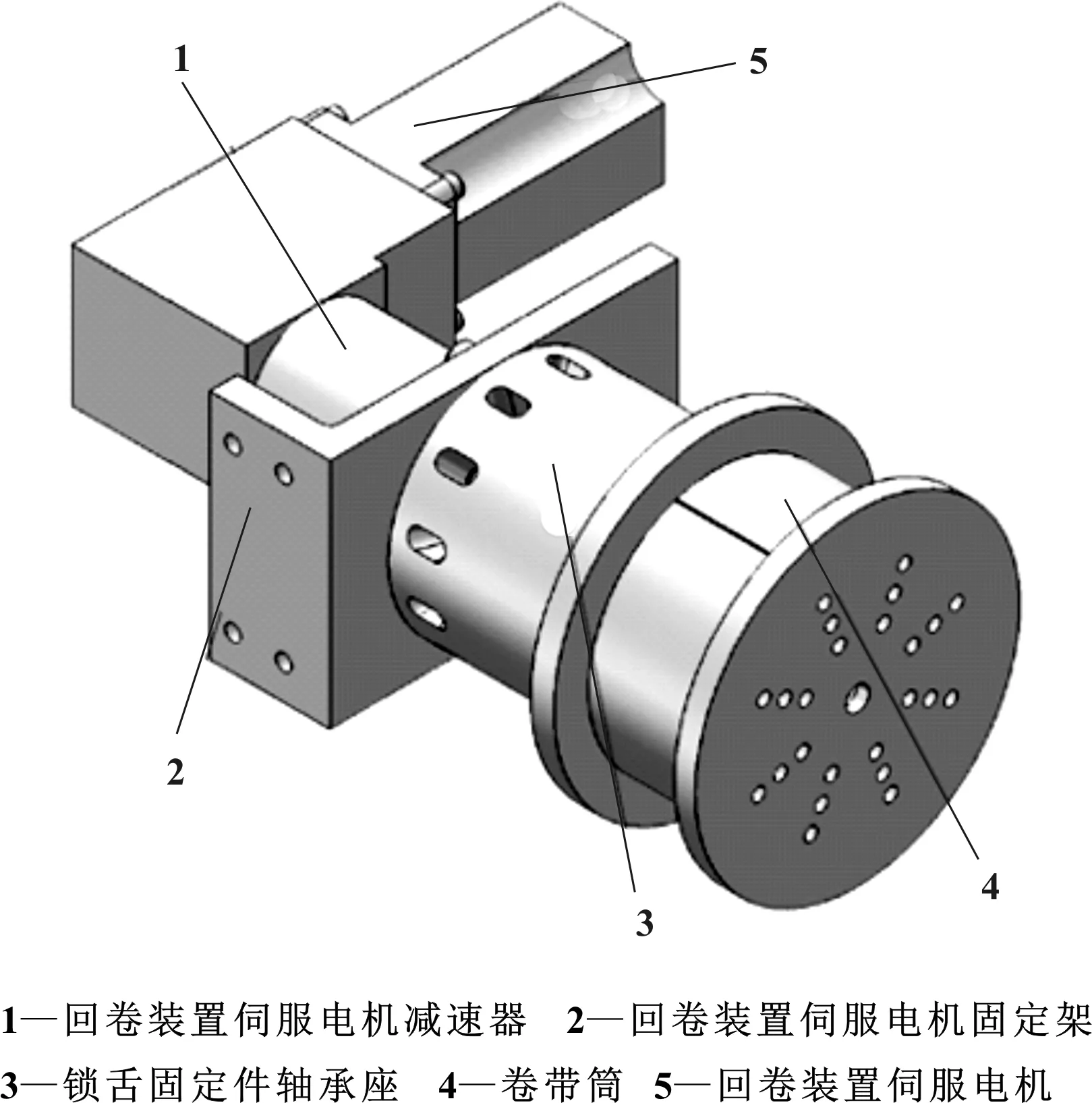

3.2.2 卷帶電機

鎖舌固定件軸承座以螺栓固定在伺服電機固定架上,確保鎖舌固定件前端內孔與減速器輸出軸同心。減速器以定位外圓與伺服電機固定架內孔配合,螺栓固定。

卷帶電機正向旋轉,通過卷帶筒將卷收器中的織帶逐漸拉出,卷繞在卷帶筒表面。卷帶筒反向旋轉,卷收器則回卷相應長度的織帶。

卷帶電機總成如圖4所示。

圖4 卷帶電機總成

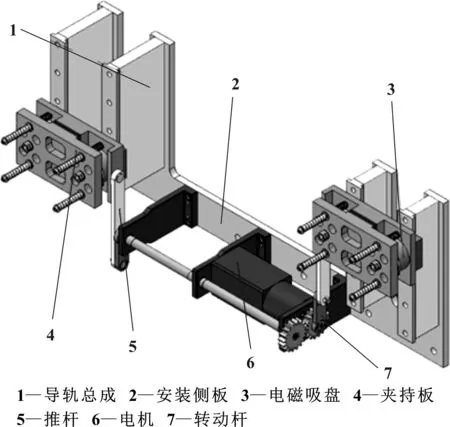

3.2.3 測力緩沖機構

測力緩沖機構總成如圖5所示。該機構集成滑塊、力傳感器、電磁吸盤、導輪、回位彈簧等。

圖5 測力緩沖機構總成

導向測力輪裝配安裝板與滑塊固定可沿導軌前后移動,后端吸板與電磁吸盤通過磁力吸合,前端固定的導銷(外套緩沖及回位彈簧)在導向輪安裝板前端孔的約束下使其只能作前后移動。

測力緩沖機構中的力傳感器時刻監測力的變化,達到設定參數后,電機進行反轉,此時織帶開始被卷收器回收,通過往復循環至完成規定次數。當拉力過大時測力緩沖機構中的力傳感器給出信號,導向緩沖機構中的電磁吸盤斷電,緩沖作用啟動,保護裝置免受損壞。

3.2.4 導向測力機構

導向測力機構總成如圖6所示。通過安裝板固定導向測力輪,另一端用螺栓與力傳感器的后端固定,安裝板通過銅套以兩根導柱與導向測力輪裝配安裝板連接(銅套與導柱間隙配合)。運動過程中當導向測力輪受到安全帶往前的拉力時,帶動導向測力輪安裝板一起相對于導向測力輪裝配板向前移動,力傳感器受到壓向力。當力值超出設定參數時,電磁吸盤斷電失去吸力,吸板與導向測力輪裝配安裝板前后位置失去約束。在導向測力輪受拉向力時,通過導向測力輪安裝板、力傳感器固定螺栓、力傳感器、力傳感器固定螺栓將力傳遞到導向測力輪裝配安裝板,迫其一起克服彈簧力往前移動起到緩沖作用。同時力傳感器將逐漸增大的力值讀取出來,形成力值曲線。

圖6 導向測力機構總成

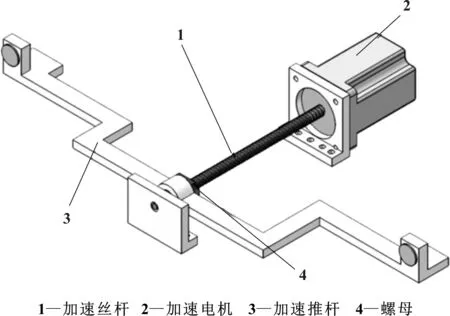

3.2.5 水平加速組件

水平加速組件如圖7所示。安裝時,加速電機安裝板與絲桿固定座兩孔中心同心。裝配后,滾珠絲桿帶動螺母運行順暢、無阻滯、噪聲小。加速推桿兩端根據所購滑軌的螺孔加工通孔,以螺栓固定。前端根據絲桿螺母固定孔加工螺孔與之固定。

伺服電機根據設定的轉速轉動,通過滾珠絲桿、加速機構帶動安全帶卷收器固定板快速向前,沿水平向移動,可使安全帶自鎖,隨后卷帶電機反轉,將安全帶織帶回卷至預設位置。

圖7 水平加速組件

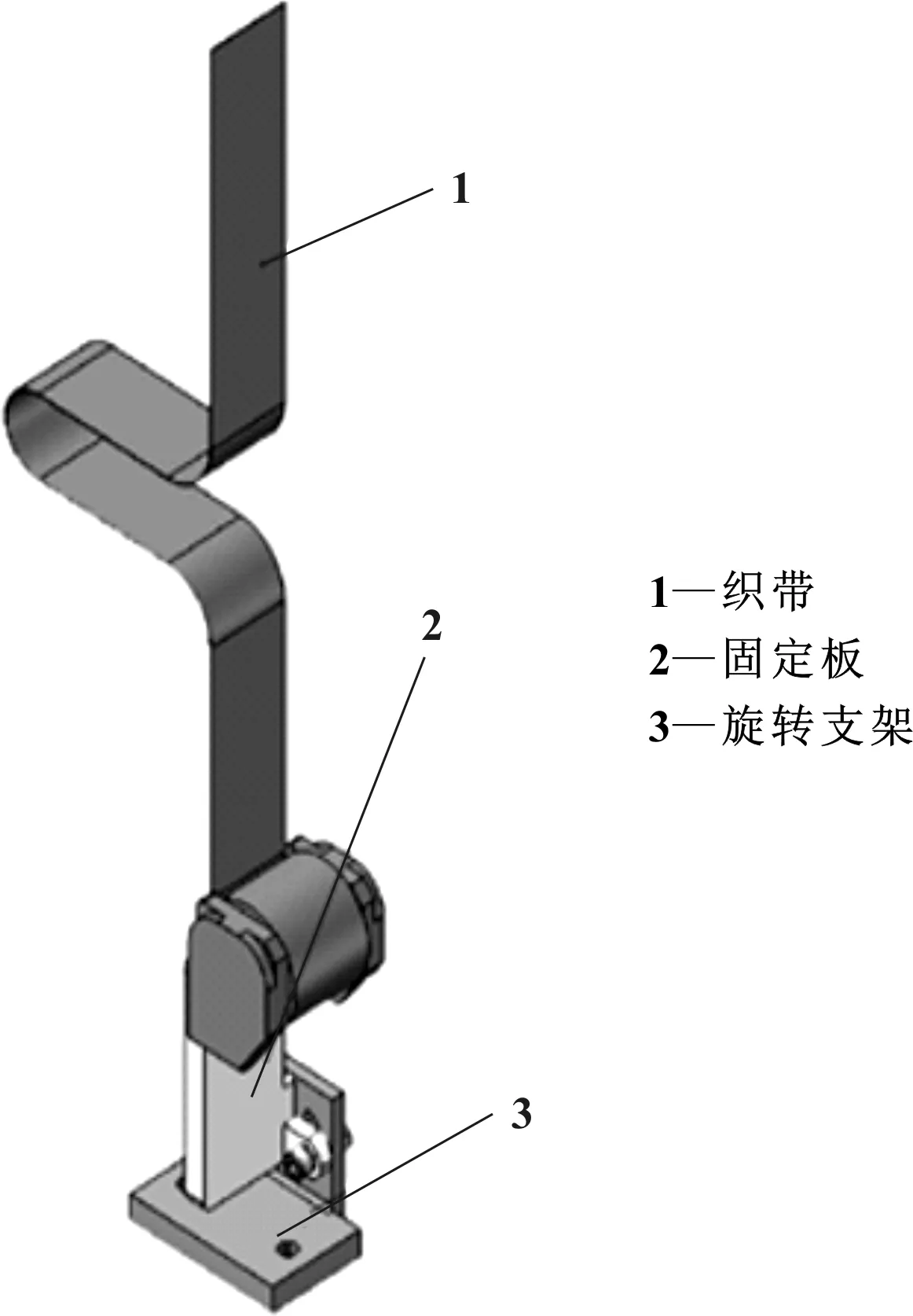

3.2.6 耐久用安全帶固定底座

安全帶固定底座如圖8所示。安全帶固定板為通孔,用螺栓固定,側面銷孔以銷釘與旋轉支架(上)銷孔旋轉配合,旋轉角度調節后,用兩顆螺栓沿旋轉支架腰形槽將兩者固定,調節范圍為±30°。

卷收器安裝至固定板后,形成一體。

圖8 安全帶固定底座

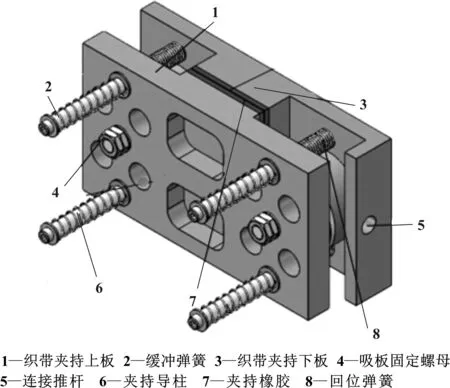

3.2.7 安全帶織帶加緊機構(夾持板)

織帶加緊機構如圖9所示。安全帶夾持下板左右兩側固定連接兩個滑塊與主機上的垂直導軌滑動連接。兩個電磁吸盤及4根夾持導柱均固定在安全帶夾持下板上。安全帶夾持上板被4根夾持導柱約束只能相對于安全帶夾持下板作前后移動。夾持橡膠分別粘貼在安全帶夾持上、下板的相對面上,用來夾持安全帶織帶。

圖9 織帶加緊機構

吸板通過球面墊圈被連接在安全帶夾持上板上,可隨球面在一定范圍內作任意向的相對于自身平面(水平面)擺動,易于吸板完全貼合電磁吸盤。吸板彈簧可避免安全帶夾持上、下板在夾持橡膠夾緊安全帶后過于靠近,導致吸板和電磁吸盤剛性碰撞而損壞電磁吸盤。

吸板與電磁吸盤通電貼合,電磁吸盤產生的磁力吸住吸板使夾持上、下板通過夾持橡膠緊緊夾住安全帶織帶不能松開。

完成夾持要求后斷電,電磁吸盤松開吸板回位。緩沖彈簧可緩沖回位彈簧產生的沖擊力。

3.2.8 搖臂電機

搖臂電機總成如圖10所示,電機搖臂上的推桿做上下往復運動。當兩根推桿處于垂直位置時,即一根處于最低位置,另一根則處于最高位置。最低位置的推桿帶動與它連接的安全帶夾持板也處于最低位置,最高位置的推桿帶動與它連接的安全帶夾持板也處于最高位置,兩者正好相差100 mm。

圖10 搖臂電機總成

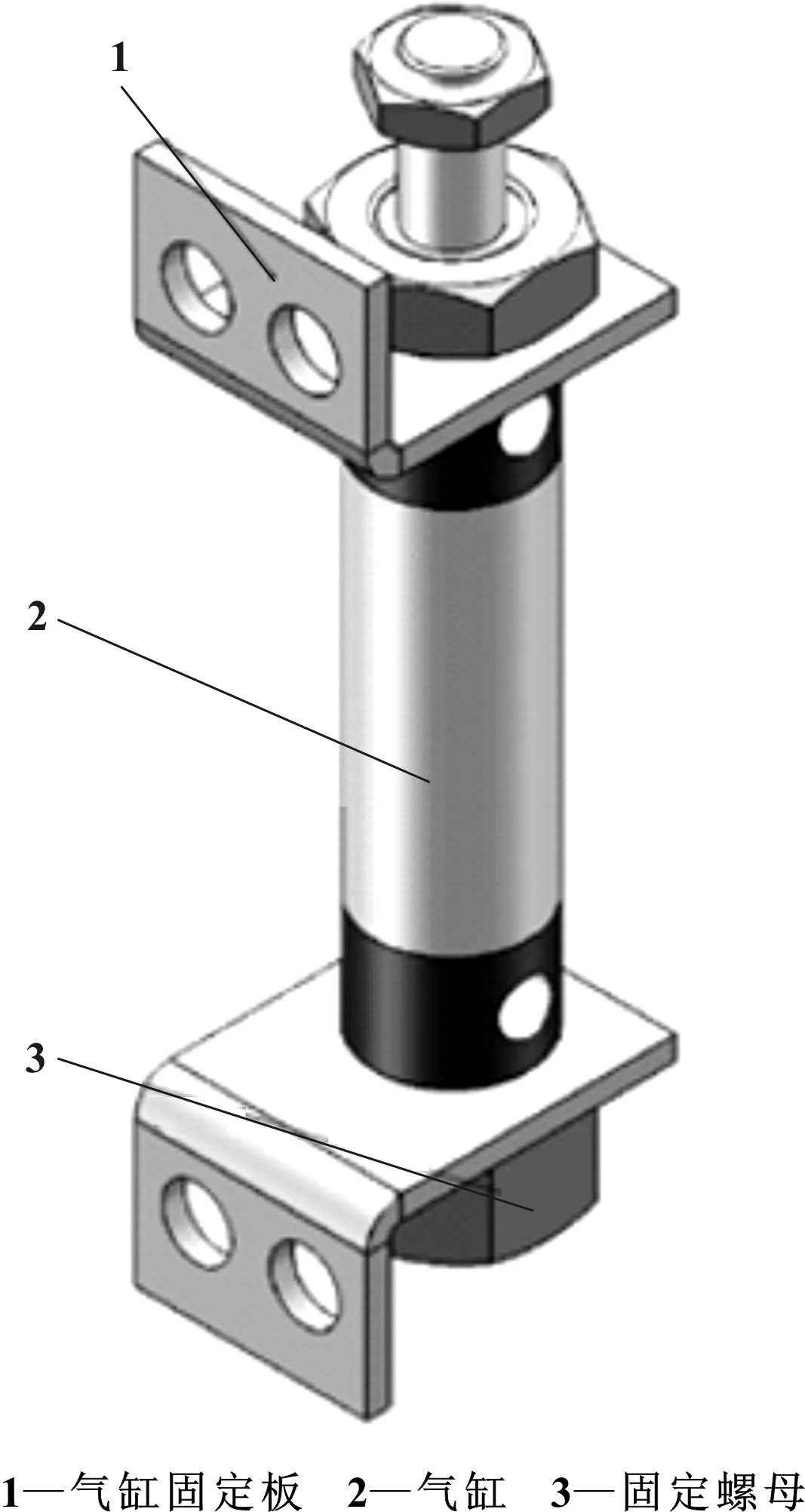

3.2.9 氣缸組件

氣缸組件如圖11所示。氣缸為對夾持板在夾緊前,提供初始動力,待安全帶夾緊裝置被電磁吸盤閉合后,氣缸活塞收回。夾持板帶動織帶上行,完成一個測試循環。共有4個氣缸配對4個夾持板。

圖11 氣缸組件

3.2.10 快速回卷用固定測力板

固定測力板總成如圖12所示。固定板由上下兩部分組成,中間力傳感器通過兩端螺栓連接,兩側以兩根導銷導向。導銷與上固定板為過盈配合,與下固定板通過導銷套為間隙配合。

圖12 固定測力板總成

在循環過程中,力傳感器始終監測力值變化。當出現大于設定參數的情況,其對應的織帶夾持板瞬間斷電,可松開織帶,同時卷帶電機執行回卷部分行程再回位,用于嘗試解鎖卷收器。當多次發生超出設定參數時,與其對應的織帶夾持板、回卷電機及氣缸不在工作,此時軟件提示產品出現故障。

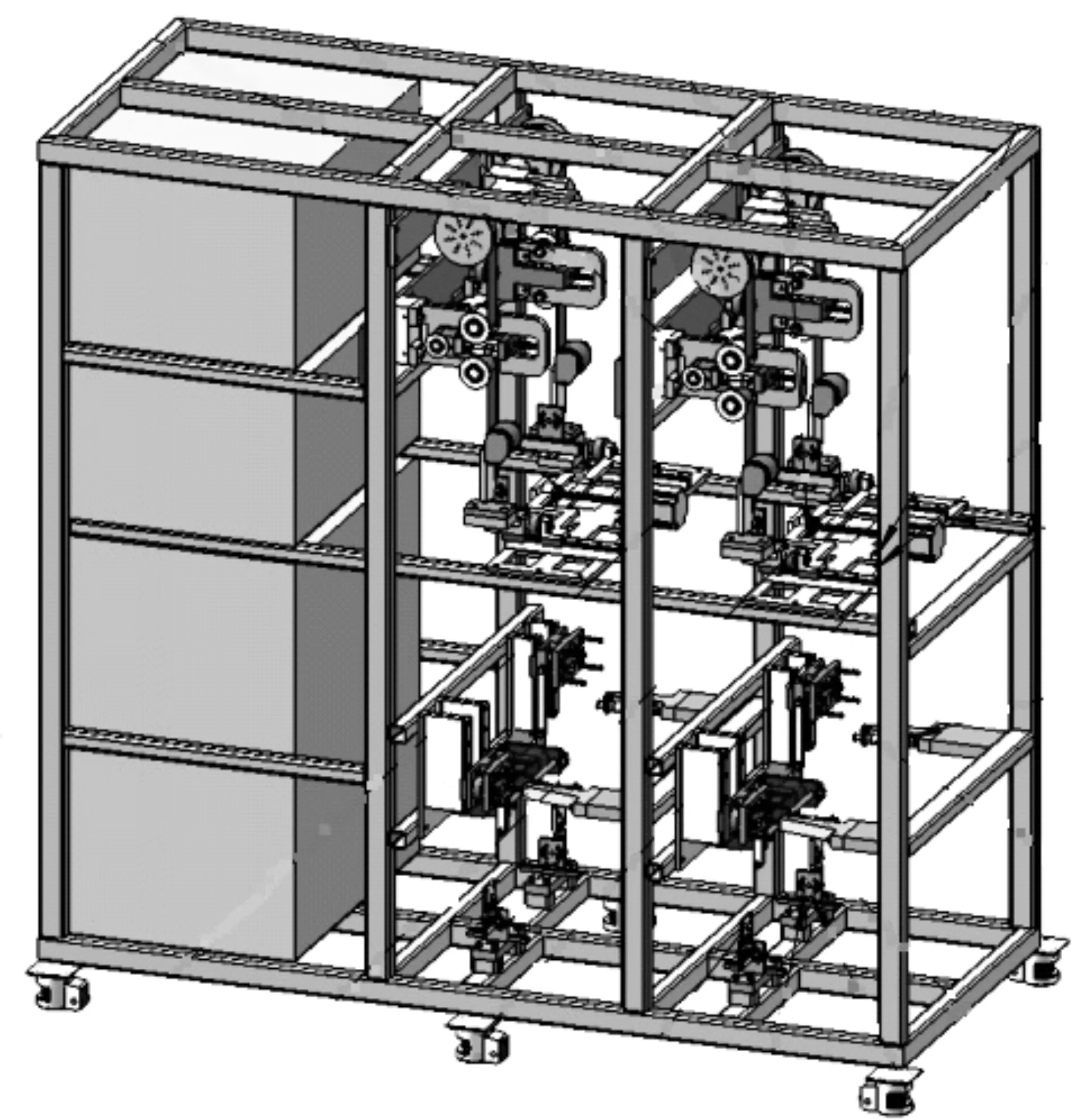

設備整體結構如圖13所示。

圖13 設備整體結構

4 設備應用效果

執行卷收器耐久測試時,通過控制卷帶電機與水平加速電機的轉速,模擬車感加速及帶感加速效果,可使卷收器發生鎖止。卷帶電機接近所設最大卷繞長度時,將轉速放慢,當織帶被完全拉完后,電機繼續旋轉適當角度,此時測力緩沖機構中的力傳感器所受壓向力逐漸上升,當達到90 N后,卷帶電機開始回卷,實現靜態載荷力。

當水平加速電機啟動使卷收器以車感形式鎖止時,卷帶電機同時旋轉,受動態沖擊的作用影響,力傳感器采集到的壓向力快速上升,由此行程沖擊載荷即動態載荷。當力值在200~300 N范圍內時,卷帶電機緩慢回卷,將動態載荷降至90 N,并穩定稍許時間。通過半開環控制,旋轉電機自動采集上一次沖擊載荷時的旋轉角度,適當情況下做出修正[6]。

在執行快速回卷測試時,將測力緩沖機構向內側推動,同時將水平加速滑臺調整至最右側位置,此時織帶可穿過耐久試驗區,與之不發生干涉。此時夾持板夾取狀況穩定,回彈到位,未出現滑脫情況,夾持橡膠為損耗件,可定量更換。

5 結束語

耐久類設備的可靠性,需要一個漫長的驗證周期。一方面,通過整合各種不同類型的試驗標準,從中找出共通點,理解標準中每條簡短技術要求背后的真實方向與目的,利用合理布局、分層設計、精準控制才能做出具備價值的產品。另一方面,每個器件的組合度與自身耐久性是否能滿足長期試驗,是否在后期需要進行小范圍修正,則需要通過多輪實測后方可得到結論。目前,該設備各項性能指標已達到設計需求,且處于正常使用中。