醬香型白酒傳統與半機械化生產方式生產試驗分析研究

曾立,姚賢澤,楊生智,文尚瑜,王利,歐陽高偉,鄧子鏗,王周明,楊強

(勁牌有限公司,湖北大冶 435100)

醬香型白酒生產工藝特殊,制酒生產工藝流程復雜,生產周期長,一年一個生產周期,主要包括二次投糧,九次蒸煮,八次加曲發酵,七次取酒等。醬香型白酒不同輪次酒質風格特點各不相同,大回酒三輪、四輪、五輪次酒品質最優,同一輪次窖池不同位置的發酵酒醅,可產出醬香、醇甜和窖底香三個典型體[1-4]。傳統醬香制酒生產,從下沙、糙沙到七輪次酒完成,僅利用行車進行轉料,潤糧、上甑、攤晾、起堆均采用人工操作,生產環境差,勞動強度大,人工成本高,生產效率較低,不利于醬香白酒生產效益。由于生產工藝的特殊性,目前國內少有企業嘗試醬香制酒機械化的應用,報道的僅有貴州茅臺酒廠(集團)習酒有限責任公司對醬香型白酒制酒機械化進行試驗研究,開發出從潤糧、上甑、攤晾起堆到入窖的醬香機械化設備系統,結果顯示,與傳統車間相比,機械化試驗取得一定的效果,但出酒率、優質品率等指標與傳統生產比較還有差距[5]。其他香型白酒的機械化生產研究成果較為突出,如國內的桂林三花、玉冰燒、湖北勁酒、江蘇洋河、今世緣、內蒙河套、稻花香等酒企,在機械化釀造方面突破較大,為國內白酒的機械化做出示范[6-9]。

目前勁牌茅臺鎮酒業有限公司擁有傳統和半機械化生產釀造車間,半機械化工藝遵循傳統工藝要求,仍采用地面堆積和窖池發酵,在轉運、潤料、上甑、攤晾起堆等環節用機械模擬人工操作,以提高工藝執行和酒質酒率穩定性、降低生產勞動強度。本試驗以勁牌茅臺鎮酒業有限公司的半機械化和傳統釀造車間為研究對象,對比兩個車間2020—2021年度生產工藝數據,探究醬酒的兩種生產方式之間酒質酒率和發酵過程各項關鍵指標的差異,為醬香型白酒制酒機械化應用和推廣提供參考依據。

1 材料與方法

1.1 材料

樣品:下沙、糙沙及7 個輪次出窖、入窖過程中的酒醅;1—7 輪次的原酒樣品;化學試劑及培養基均為國藥分析純。

1.2 實驗方法

1.2.1 樣品的采集

酒醅取樣:選取從下沙階段到7 輪次出窖和入窖過程中的酒醅樣品,出窖酒醅根據五點取樣法,采集窖池中層五個位點的樣本,樣品采集后混合均勻,裝于無菌袋封裝標記,儲存在4 ℃冰箱至檢測。入窖酒醅在入窖前的高溫堆積堆子上采集,采集堆子的中層酒醅,從4 個方位進行取樣,取樣深度為20 cm,樣本采集后混合均勻,裝于無菌袋封裝標記,儲存在4 ℃冰箱至檢測。

原酒取樣:收集三個車間每個班組入庫的酒樣,每個班每批次入庫取樣500 mL 酒樣,常溫保存至檢測及品評。

1.2.2 酒醅的檢測

酒醅的檢測包含水分、酸度、還原糖和微生物,水分和酸度采用GB 5009.3—2016 和GB/T 5009.51—2003(以乳酸計)進行檢測,還原糖采用斐林試劑以無水葡萄糖為對照進行檢測。微生物包含細菌、霉菌和酵母菌,采用稀釋涂布平板法,酵母菌和霉菌涂布于孟加拉紅培養基,30 ℃培養箱培養2~3 d,細菌涂布于牛肉膏培養基,37 ℃培養箱培養12~24 h。

1.2.3 酒樣的檢測

原酒酸酯的檢測:原酒的總酸總酯采用GB/T 10345—2007進行檢測。

原酒風味物質含量測定:使用安捷倫7890B GC氣相色譜儀,以叔戊醇、乙酸正戊酯和2-乙基己醇為內標溶液,進樣量為1 μL。方法為:進樣口溫度為250 ℃,載氣為高純氦氣(純度≥99.999%),不分流進樣;色譜柱LZP-930(25 m×320 μm×1 μm),流速為0.8 mL/min;柱溫箱升溫程序:起始溫度65 ℃,保持4.6 min,以25 ℃/min 降至40 ℃,保持1 min,以5 ℃/min 升至100 ℃,保持13 min;檢測器為FID檢測器。

原酒的品評:按勁牌茅臺鎮酒業對原酒的分級標準對新酒進行品評分級,共有4 個等級,從高到低分別為醬香、一等醇甜、二等醇甜和備注酒(不具備醬酒的典型風味特征)。

1.2.4 數據統計與分析

出酒率的計算方法:出酒率=車間的產酒量/投糧量

實驗數據運用SPSS 20.0 中文版軟件進行統計分析,組間比較用單因素方差分析,結果以平均值±標準差表示。

2 結果與分析

2.1 不同輪次產酒的情況分析

2.1.1 酒質酒率分析

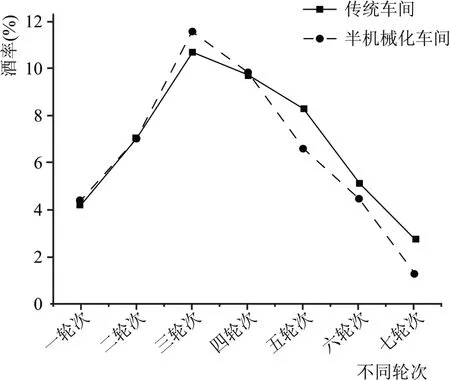

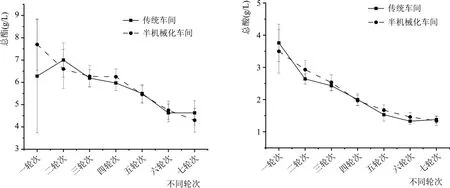

統計兩個車間的酒質酒率情況,出酒率情況見圖1,酒質情況見表1。

圖1 兩個車間各輪次酒率情況統計

如圖1 所示,從兩個車間各輪次的出酒率情況來看,半機械化車間出酒率整體略低于傳統車間。前四輪次差異不大,四輪次后每個輪次低1 %左右,最終半機械化車間累計出酒率為45.14%,全年累計出酒率低傳統車間2.71%。

如表1 所示,從兩個車間各輪次原酒的酒質來看,半機械化車間各輪次原酒的酒質整體要高于傳統車間,全年累計,醬香占比高1.37%,一等醇甜占比高9.51%。從酒質的角度出發,半機械化原酒質量沒有脫離傳統醬酒酒質特點,且具有一定的優勢。

表1 兩個車間各輪次酒質情況統計

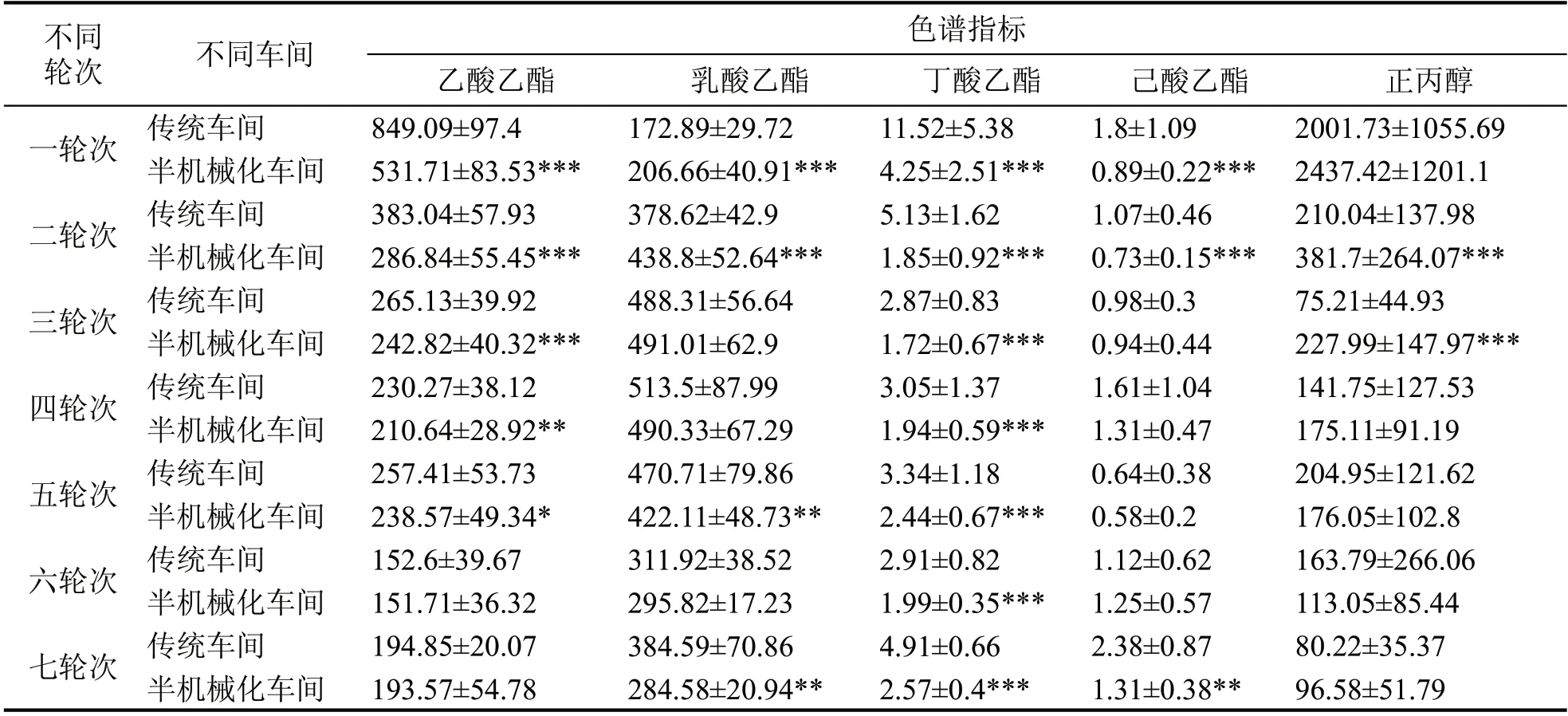

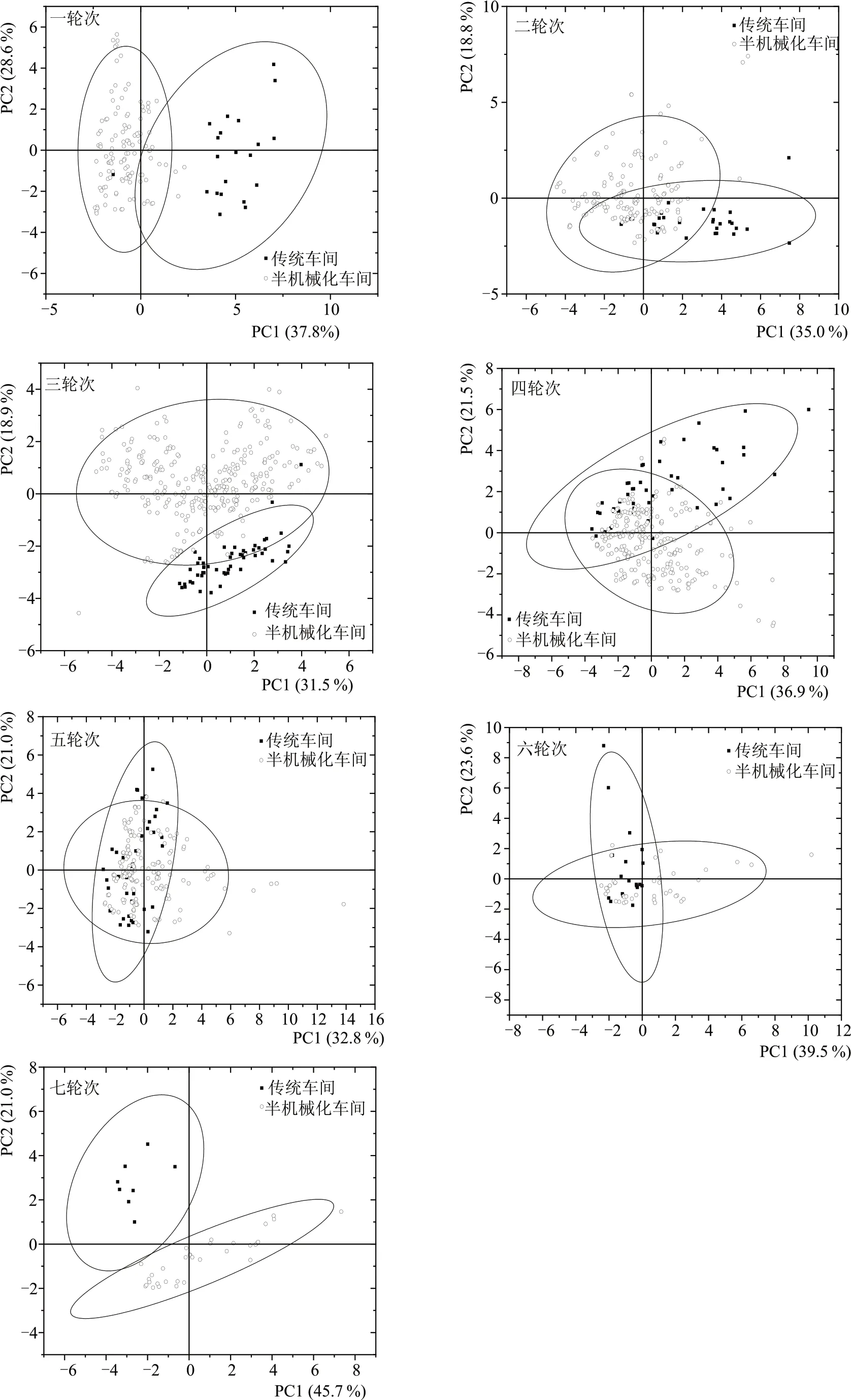

2.1.2 原酒色譜指標分析

使用GC-FID 儀器對三個車間不同輪次原酒進行檢測,檢測的指標包括乙酸乙酯、乳酸乙酯、丁酸乙酯、己酸乙酯、甲醇、正丙醇、正丁醇、仲丁醇、異丁醇、異戊醇、乙酸、乙醛、糠醛和乙縮醛,結果見圖2。

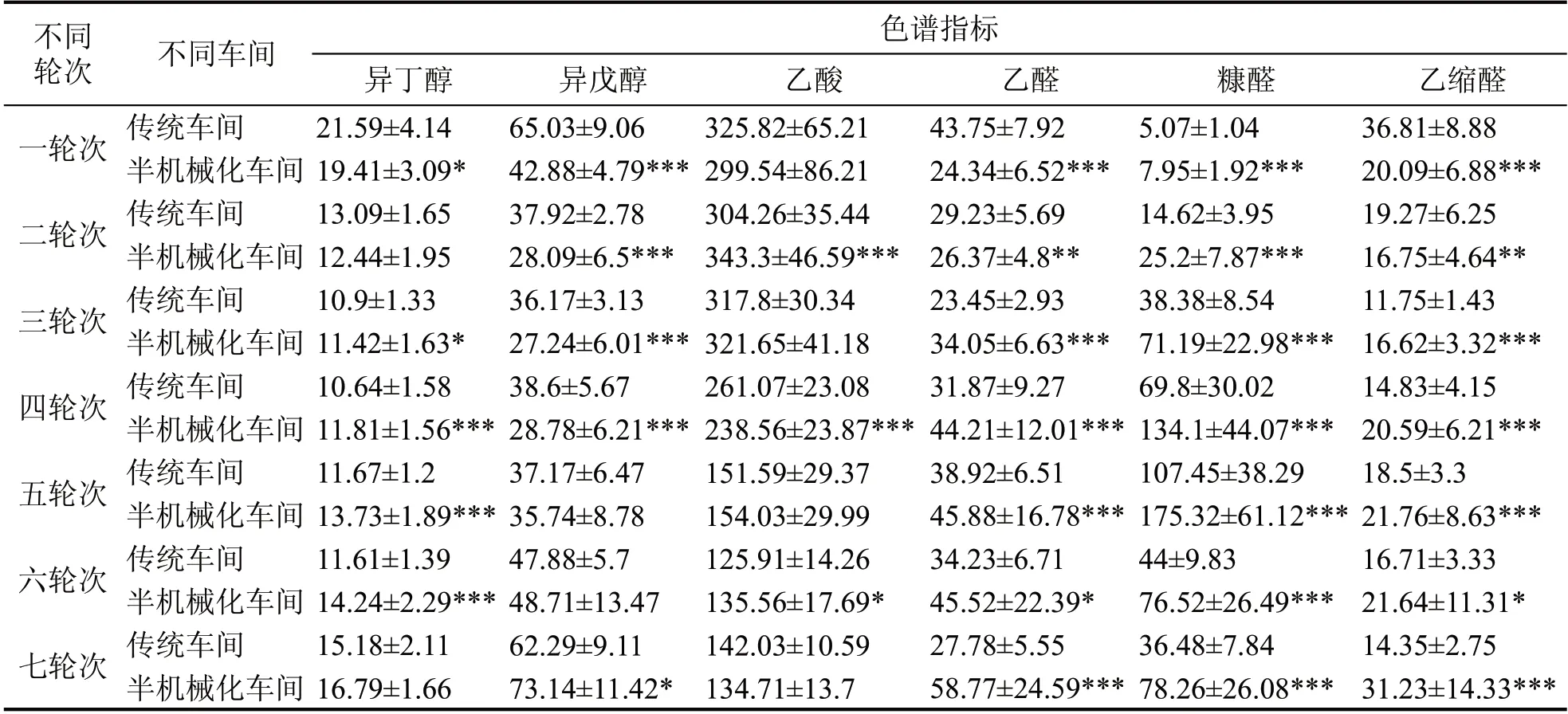

如圖2 所示,對兩個車間各輪次原酒色譜數據進行主成分分析,結果顯示,除一輪次和七輪次兩個車間原酒的色譜指標差異較大外,其他輪次差異并不明顯。由于所測部分色譜成分含量較低,選擇含量較大的色譜骨架成分進行顯著性分析,結果如表2 所示,半機械化車間原酒的醛類物質含量要普遍高于傳統車間,其中糠醛的差異最大,各輪次原酒顯著高56%~114%,可能是由于半機械化車間各輪次的谷殼用量(谷殼用量=所用谷殼重量/投糧量)高傳統車間約1 %導致的,谷殼在蒸煮的過程中會給酒體中帶入一定量的糠醛[11],半機械化車間可以從嘗試降低谷殼用量的角度進一步提升原酒品質。

表2 傳統和半機械化車間各輪次色譜骨架成分對比 (mg/100 mL)

續表2 傳統和半機械化車間各輪次色譜骨架成分對比 (mg/100 mL)

圖2 傳統和半機械化車間各輪次色譜數據主成分分析圖

2.1.3 原酒總酸總酯分析

統計兩個車間的原酒的總酸總酯,見圖3。

如圖3 所示,從兩個車間各輪次的總酸總酯數據來看,傳統與半機械化車間的總酸總酯無顯著差異,總酸含量高、總酯豐富一直是醬酒區別于其他類型白酒的特征之一[10],兩個車間原酒總酸總酯差異不大,說明半機械化原酒仍具備傳統醬酒酒質特點。

圖3 傳統和半機械化車間各輪次總酸總酯統計圖

2.2 不同輪次酒醅的情況分析

2.2.1 酒醅理化指標分析

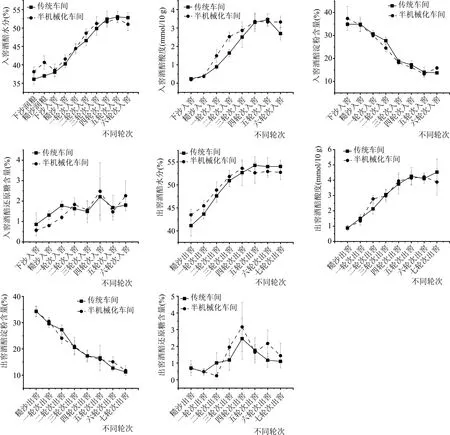

兩個車間不同輪次的出、入窖酒醅的水分、酸度、淀粉和還原糖數據,結果見圖4。

如圖4 所示,兩個車間酒醅的出、入窖理化指標數據隨輪次的進行總體保持相同的變化趨勢,其中酒醅水分和酸度在前期迅速上升,在四輪次入窖和五輪次出窖后趨于平穩;酒醅淀粉含量持續降低;還原糖含量呈先上升后下降趨勢,在第四輪次達到峰值。由于三輪、四輪和五輪次為醬酒生產的大回酒輪次,酒質酒率最好,酒醅前期變化較大是為三輪、四輪和五輪次積累更好的發酵條件,后期趨于平緩是經過五輪次取酒后,淀粉消耗嚴重,后期酒醅酸度積累較大,使得微生物的代謝逐漸趨于緩慢,酒醅理化變化速率較為平緩。此外,相較于傳統車間,除半機械化車間酒醅前期的水分和部分輪次入窖酒醅的酸度略高外,其他指標無顯著性差異。

圖4 傳統和半機械化車間不同輪次酒醅理化指標對比

2.2.2 酒醅微生物指標分析

兩個車間不同輪次的出、入窖酒醅的細菌、酵母菌和霉菌數據,見圖5。

如圖5 所示,兩個車間出、入窖酒醅微生物隨著輪次的進行整體處于相對平穩的趨勢。除一輪次入窖酒醅的數據有部分差異外,兩個車間出、入窖酒醅的細菌、酵母菌和霉菌數量差異不大。

3 結論

勁牌茅臺鎮酒業有限公司借助總公司小曲清香型白酒機械化的經驗,在遵循醬香型白酒傳統工藝要求的基礎上,逐步將醬香型白酒的釀造工藝從傳統釀造過渡到半機械化釀造,實現了轉運、潤料、上甑、攤晾起堆等環節的機械化。本研究借助公司半機械化和傳統生產釀造車間平臺,通過對比兩個車間2020—2021 年度生產工藝數據,探究醬酒的不同生產方式之間酒質酒率和發酵過程各項關鍵指標的差異,現階段實驗結果主要有:(1)半機械化車間原酒的酒率要低于傳統車間,酒質相對較好,總酸總酯無顯著差異,說明半機械化車間在酒質方面相較于傳統具有一定的優勢,下步需將改進重點放在提升半機械化車間原酒酒率方面;(2)從兩個車間各輪次色譜數據的主成分分析來看,半機械化和傳統車間二到六輪次原酒的色譜指標整體差異不大,經顯著性分析,半機械化車間原酒的醛類物質含量要普遍高于傳統車間,其中糠醛的差異最大,經分析是由于半機械化車間各輪次的谷殼用量較高導致,下步半機械化車間可以從降低谷殼用量的角度來進一步提升原酒品質;(3)兩個車間酒醅的出、入窖理化和微生物數據隨輪次的進行總體保持相同的變化趨勢,且差異不大,說明半機械車間的酒醅發酵狀態和傳統車間沒有差異。

綜上所述,從原酒產質量和發酵過程監控數據來看,在傳統醬酒生產工藝基礎上適當進行機械化升級,原酒質量不會脫離傳統醬酒酒質特點,同時有利于提高酒質和生產穩定性、降低工人勞動強度,適合大規模推廣應用。公司在醬香型白酒機械化的道路上取得了一定的突破,但仍有改進的空間,同時半機械化工藝的突破也為公司醬香型白酒全機械化的道路打好了基石。