市政地下給水管道非開挖內襯維修技術

山敏翔

(上海城投水務(集團)有限公司供水分公司,上海 200000)

大多數城市已經逐步形成了相對完備的給水管網系統。但是隨著服役年限逐漸增加,管道在功能性及結構性上表現出的缺陷也越來越明顯。其中,管道內襯腐蝕和接口老化是最突出的問題之一,由此引發的水體滲漏會在一定程度上加速管道底部的水土流失,使得管道周圍的土體發生變形,間接導致管道出現不均勻沉降風險,產生爆管事故的可能性將會大大增加。針對該問題,實施有效的管道內襯修復是極為必要的。就現階段而言,對于給水管道的更新修復大多采用傳統方法,即先對管道部位的土體進行開挖處理后,通過重新埋管的方式對隱患部位進行修復。但是隨著城市現代化發展,逐漸復雜化的管道排布方式使得這種修復方式已經不再適用。不僅如此,傳統修復方式對于城市道路運輸帶來的干擾也不容忽視。在此背景下,以非開挖為核心的給水管道修復技術開始受到越來越多的關注,其不僅可以有效降低修復工作對交通帶來的影響,同時也可以有效減少對城市居民生活的干擾,可以實現在環保要求下,快速修復管道的目的[1]。

針對此,為了促進非開挖維修技術的應用,本文提出市政地下給水管道非開挖內襯維修技術研究,并通過在實際工程案例中進行測試,分析了其修復效果和應用價值。

1 地下給水管道非開挖內襯維修技術設計

1.1 管道預處理

在對管道內襯進行修復前,首先需要結合管道的實際情況實施合理的預處理。這樣做的目的,一方面是為后續更加全面地對管道內襯存在的問題進行修復提供基礎,另一方面也是最大限度保障修復的質量。考慮到現階段管道內襯的主要問題可以分為功能性缺陷和結構性缺陷2 種,因此,本文在預處理階段分別對管道內襯進行超高壓水清洗,同時對管道內壁進行噴砂處理。

在實施超高壓水清洗階段,本文綜合考慮了其在施工安全性和環境安全方面的優勢,同時水自身的屬性特點也使得其可以達到去除混凝土表面附著物的效果,而且不會對管道內襯中的鋼筋結構造成影響[2]。在具體的實施過程中,本文首先分析了管道的材質及管道的實際缺陷程度,清洗壓力不宜低于400 MPa,但最大強度應控制在2 500 MPa 以內。一般情況下,將超高壓設備調節至六孔自旋轉模式,實施對內襯的清洗,采用支架方式將高壓噴頭置于管道正中心位置。這樣做的目的是確保作用于管道內襯各個位置的水壓強度保持一致。對于高壓噴頭在管道內部移動方式的控制,本文利用卷揚機牽引方式來實現。具體的施工方式如圖1 所示。

圖1 超高壓設備架設方式示意圖

在此基礎上,結合管道內襯附著物的總量及附著程度,差異化地調節清洗裝置在管道內的移動速度。一般情況下,最小速度不宜低于1.0 m/min,否則可能會導致管道內襯在長時間高強度水壓的作用下出現破損;最大速度不宜高于3.0 m/min,否則可能會導致管道內襯的附著物無法實現徹底清除。通過這樣的超高壓清洗方式,有效去除管道內所有管瘤、雜質,使得后續的處理能夠直接作用在管道內襯的原始表面[3]。

完成上述處理過后,本文對水洗后的內襯進行噴砂處理,通過這樣的方式降低殘留物對管道內壁表面粗糙度的影響,使得母管能夠與內襯材料之間實現較強的粘結。在具體的實施過程中,將噴砂設備停放在工作井一端,同樣利用清洗階段使用的控制裝置、支架將噴砂管固定在管道中心位置,按照緩慢勻速的方式回收噴砂管,速度在0.6~1.5 m/min 之間,以此實現對管道內襯的完整噴砂處理。采用高質量棕剛玉作為磨料,粒度大小控制在1.0~2.0 mm 范圍內。除此之外,為了避免噴砂管噴出的磨料、粉塵影響后續施工人員的安全,在工作井的另一端設置抽吸車,同時減少施工對環境帶來的空氣污染。

1.2 管道內襯修復

在完成上述的預處理后,本文將填充樹脂的纖維軟管作為管道內襯修復材料,利用水壓將軟管翻轉至待修復的管道內,利用軟管樹脂側的粘性,使其與待修管內襯表面形成緊密的貼附關系。通過這樣的方式形成“管中管”結構,實現對管道內襯功能的修復,并且不需要進行開挖施工[4]。

在具體的施工過程中,首先結合給水管徑的基礎參數信息制作纖維軟管。其次在填充樹脂階段,需要按照5%~10%的余量標準實施對樹脂總量的控制。在填充方式上,利用軋輥設備將樹脂均勻地填充到軟管的各個部位。施工中受軟管的屬性特征影響,對其進行保存和運輸的過程中,需要保障環境溫度在5 ℃以下,同時避免長時間直接和間接日照。

在將樹脂纖維軟管翻轉到待修復管內的過程中,以管道對應的井口作為施工位置。由于本文主要針對給水管道的修復,因此利用不超過材料允許應力的靜水頭壓力實現對軟管的翻轉,對于其他類型的管道,也可以利用空氣壓力執行這一操作。在翻轉前,在軟管表面施涂潤滑劑,以此降低軟管翻轉置入時的摩擦力,確保軟管翻轉可以順利轉至下一個預設點。最后是對軟管的固化處理,考慮到市政管道修復環境的條件,本文采用常溫固化法進行固化。在確保整個待修復區域充滿水體后,當水體溫度達到樹脂固化溫度時,即完成了對管道內襯的修復[5]。

2 應用分析

2.1 工程概況

本文進行應用測試的管道修復工程為某市給水主干管道。對待修復管道的具體情況進行分析,其結構類型為DN1200鋼筋混凝土道管,管道的總長度為905 m,單段管節的長度為2.0 m,管道對應的檢查井埋深達到了5.6 m,口徑為DN700 mm。對管道周圍的地下環境進行分析,管頂與地下水位線之間的距離為5.5 m。對管道存在的問題進行檢測,分析該段管道內存在嚴重的功能性和結構性缺陷,其中,功能性缺陷主要為沉積嚴重,厚度達到了42.0 cm。結構性缺陷主要為接口錯口、脫節,距離達到了20 cm,并伴隨有漏水情況。具體的指標參數見表1。

表1 修復前管道內襯指標參數統計表

在此基礎上,采用本文設計的修復技術對其進行處理,并對比處理前后管道的指標參數信息。

2.2 應用效果

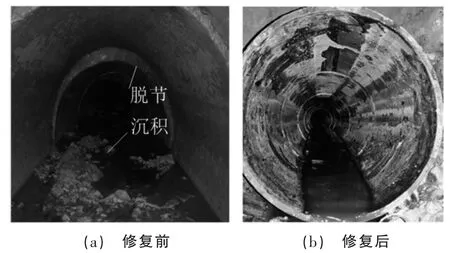

在利用本文研究的市政地下給水管道非開挖內襯維修技術進行工程施工時,參與施工的工人共計11人,共計作業時間為29 h。修復前后的管道內襯如圖2所示。

圖2 管道修復前后對比圖

根據圖2,對修復前后管道的表觀狀態進行分析可以看出,管道內襯整體的完整性明顯得到提升,脫節和錯口問題也得到了有效解決,未見沉積。在此基礎上,為了進一步對修復后管道內襯的具體效果進行分析,本文統計了詳細的指標參數,得到的數據信息見表2。

結合表1 對表2 中的數據進行分析可以看出,修復后,管道內襯的充滿度明顯降低,這也使得其能夠承載更大的流速。對流速信息統計結果進行比較可知,經過修復后給水管道的整體流速提升至1.20 m/s 以上,對應的流量也穩定在30.0 L/s 以上,與修復前相比,有明顯的提高。不僅如此,修復后管道內襯的粗糙度為0.008,與修復前相比,降低至原有水平的一半以下,這也大大降低了后續運行使用過程中出現沉積的可能性。對管道的坡度信息進行分析,修復前管道部分位置已經由于漏水問題出現了不同程度的沉降,對應的坡度也表現出了不穩定性,但是在修復后的管道檢測結果中,整體坡度均為3.15°,具有較高的一致性和穩定性,表明其有效解決了管道漏水問題對地質帶來的影響,這也是管道流速和流量得到提升的關鍵原因之一。結合上述分析結果可以判斷,本文研究的市政地下給水管道非開挖內襯維修技術可以實現對管道內襯功能性缺陷和結構性缺陷的有效治理,保障管道運行的可靠性。對于實際的管道內襯修復施工而言,具有良好的應用價值[6]。

表2 修復后管道內襯指標參數統計表

3 結束語

作為現代化城市不可缺少的重要設施之一,城市的給水管網是關系到城市發展的基礎,其既具有明顯的全局性,同時也表現出了明顯的先導性。為了更好地適應城市應用需求,對管道進行修復的過程中,在保證修復效果的前提下,最小化由此帶來的負面影響是極為必要的。本文提出一種以市政地下給水管道為目標的非開挖內襯維修技術,縮短了修復的時間成本,降低了連帶施工規模,切實實現了對管道的合理修復。通過本文的研究內容,希望能夠為相關城市管道的維護管理工作提供借鑒價值,助力城市基礎建設穩定運行。