高溫高壓測試封隔器膠筒的研制

毛軍

關(guān)鍵詞:高溫高壓;測試封隔器;膠筒;結(jié)構(gòu);氟化橡膠;材料優(yōu)化

0 引言

我國油氣勘探開發(fā)逐步向四川盆地、塔里木盆地等深部復(fù)雜地層推進(jìn)[1]。其中新疆塔中北坡奧陶系主要以斷溶體油氣藏為主,油井地層壓力系數(shù)1.17,氣井地層壓力系數(shù)在1.49 以上,最大關(guān)井壓力102 MPa, 地層溫度近210 ℃, 鉆井液密度1.20~2.24 g/cm3[2],這類高溫高壓油氣井測試屬于世界級難題[3]。目前高溫高壓油氣井測試封隔器包括有水力錨的機(jī)械式單向卡瓦封隔器[4]、永久式液壓封隔器[5]、化學(xué)切割回收封隔器。由于國內(nèi)高溫高壓封隔器尚不能滿足超深高溫高壓油氣井測試工作要求,通常引進(jìn)國外測試封隔器,如哈里伯頓公司的RTTS[6]和CHAMP 封隔器,其指標(biāo)達(dá)到204℃、105 MPa、V1 級,但現(xiàn)場應(yīng)用成功率尚不足80%,主要原因是封隔器膠筒結(jié)構(gòu)設(shè)計和材料選用不合理,在高溫條件下易發(fā)生老化[7],造成在高壓差下擠壞。超深井對封隔器膠筒橡膠的耐高溫、耐高壓和耐腐蝕能力提出了更高要求[8]。筆者針對高溫高壓油氣井測試問題,優(yōu)化了封隔器膠筒結(jié)構(gòu),優(yōu)選了氟化橡膠(FKM) 材料,并依據(jù)井下工具測試標(biāo)準(zhǔn)API 11D1 對該高溫高壓測試封隔器膠筒進(jìn)行了室內(nèi)評價試驗,驗證了其性能指標(biāo)達(dá)到了204 ℃、105 MPa、V0 級,將其與現(xiàn)有測試封隔器裝配并進(jìn)行了現(xiàn)場應(yīng)用,驗證了該膠筒的可靠性。

1 高溫高壓測試封隔器膠筒設(shè)計

1.1 膠筒結(jié)構(gòu)設(shè)計

采用三膠筒結(jié)構(gòu)設(shè)計,如圖1 所示。中間膠筒起密封作用,2 個端膠筒采用金屬絲網(wǎng)硫化橡膠結(jié)構(gòu),為中間膠筒提供肩部保護(hù),起到承壓作用。箍簧主要用于增加端部膠筒的回縮力,保證膠筒有效可回收。金屬絲網(wǎng)在高溫膠筒中的主要作用是防止橡膠被擠出,并起到支撐作用。合理的絲網(wǎng)密度和形狀設(shè)計是實現(xiàn)該功能的關(guān)鍵[9]。依據(jù)理論分析和高溫高壓測試實驗評價結(jié)果,對封隔器膠筒進(jìn)行3 次結(jié)構(gòu)調(diào)整。第1 次采用標(biāo)準(zhǔn)的端部支撐結(jié)構(gòu),即彈簧加金屬絲網(wǎng);第2 次對中膠筒添加折疊槽,改變端部金屬絲網(wǎng)密度;第3 次對擴(kuò)大端部金屬絲網(wǎng)覆蓋面積。經(jīng)過第1 次結(jié)構(gòu)調(diào)整后的膠筒和第2 次結(jié)構(gòu)調(diào)整后的膠筒在高溫高壓測試后均出現(xiàn)端膠筒斷裂情況(圖2),說明這2 種膠筒在高溫高壓下結(jié)構(gòu)不穩(wěn)定。經(jīng)過試驗,金屬絲網(wǎng)由最初的圓環(huán)型更改為“7”型,即在端膠筒上部與擠壓環(huán)接觸面也添加金屬絲網(wǎng),解決了高溫擠出效應(yīng)。最終金屬絲網(wǎng)質(zhì)量為 87 克,占端膠筒體積的23%,金屬絲網(wǎng)結(jié)構(gòu)如圖3 所示。

1.2 膠筒橡膠材料優(yōu)選

為確保封隔器膠筒具有可重復(fù)坐封及耐高溫、高壓及防酸腐功能,在已有氟化橡膠(FKM) 系列材料中優(yōu)選了膠筒材料。優(yōu)選了5 種方案,并通過實驗驗證膠筒耐溫和耐壓性能。方案1(FKM 1265/56)、方案2(FKM 1297/56)和方案3(FKM 1327/56)材料的端膠筒總是出現(xiàn)斷裂,方案4(HNBR 919/05)材料的中膠筒在實驗過程中出現(xiàn)破損,最終采用方案5(1620/86) 為端膠筒材料、FKM 1540/86 為中膠筒材料。并對方案5 膠筒進(jìn)行了204 ℃ 高溫拉伸試驗和激光應(yīng)變試驗,如表1 所示。

1.3 膠筒尺寸和參數(shù)計算

膠筒外表面與套管內(nèi)壁之間最大許用間隙 [10]為

式中, 為彈性體許用相對軸向變形 ,可用試驗方法求得,其大小取決于材質(zhì)和工作條件, %; 為膠筒最大外半徑, mm ; 為膠筒最小內(nèi)半徑, mm ;為封隔器承受的工作(層間) 壓差, MPa ; 為套管內(nèi)半徑或井半徑, mm ; 為膠筒上徑向分布力強(qiáng)度, MPa ; 為橡膠許用剪切應(yīng)力, MPa ; 為橡膠泊松比; 為中心管與膠筒之間摩擦因數(shù);A1 為膠筒變形后的橫截面積,mm2;G 為橡膠的抗剪切彈性模量,MPa; 為膠筒的縱向變形量,%。

在設(shè)計測試封隔器膠筒外徑時,考慮封隔器下入時不磨損膠筒的安全間隙為1~5 mm,其內(nèi)徑考慮0~4% 的預(yù)拉伸安裝余量,得到膠筒的主要技術(shù)參數(shù):端膠筒外徑160.41 mm,端膠筒內(nèi)徑105.8 mm,端膠筒高度44.51 mm,中膠筒外徑160.58 mm,中膠筒內(nèi)徑105.87 mm,中膠筒高度69.36 mm,膠筒接觸角75°,最小坐封載荷150 kN,工作壓差105 MPa,工作溫度204 ℃。

2 膠筒有限元模擬分析

膠筒是封隔器實現(xiàn)密封性能的主要部件。膠筒屬于超彈性材料,它的機(jī)械性能對溫度、載荷和應(yīng)變率很敏感。應(yīng)變能函數(shù)可以用于表征超彈性材料的機(jī)械性能,可近似表示為

式中, 為應(yīng)變能函數(shù); 為應(yīng)變張量第一不變量;為應(yīng)變張量第二不變量; 、、為材料常數(shù);為材料不可壓縮參數(shù);J 為變形前與變形后體積比。

封隔器膠筒結(jié)構(gòu)的有限元分析屬于非線性有限元范疇,其非線性突出地表現(xiàn)在材料非線性、幾何非線性和邊界非線性3個方面,用于計算密封的邊界條件復(fù)雜,必須包含接觸面的受力計算,其呈非線性關(guān)系。下面采用有限元分析軟件,在考慮大變形、非線性等條件下進(jìn)行建模分析。

根據(jù)高溫高壓測試封隔器膠筒的幾何形狀、材料和邊界條件,通過建立平面二維軸對稱模型進(jìn)行等效力學(xué)仿真。中間膠筒主要起密封作用,邊膠筒起肩保作用,中膠筒與邊膠筒均為超彈性材料。

膠筒載荷主要為壓縮坐封,坐封力為150 kN,為了更好地模擬坐封壓力,通過對壓環(huán)施加位移載荷,經(jīng)分析后提取坐封力來驗證坐封力及坐封后的密封情況。中心管和套管均為鋼質(zhì)管狀結(jié)構(gòu),穩(wěn)定性強(qiáng),因此中心管內(nèi)側(cè)及套管外側(cè)施加位移量為0。膠筒與中心管及套管之間摩擦因數(shù)取0.25。中膠筒、端膠筒分別采用4節(jié)點CAX4RH 單元劃分網(wǎng)格,中心管、套管采用CAX4R 單元劃分網(wǎng)格,模型共劃分單元數(shù)23 432,如圖4 所示。

對膠筒施加載荷,通過有限元分析來驗證膠筒結(jié)構(gòu)是否合理、硬度是否達(dá)標(biāo)。圖5 給出了204 ℃條件下膠筒在初始狀態(tài)、坐卡、加 150 kN 載荷坐封、膠筒承下壓105 MPa、壓力穿透情況形變狀態(tài)下應(yīng)力。圖5 中紅線部分為中膠筒和下部端膠筒結(jié)合部分主應(yīng)力的主要集中區(qū),最大應(yīng)力13.45 MPa,小于中膠筒和端膠筒材料抗拉強(qiáng)度,滿足膠筒強(qiáng)度的要求。

端膠筒采用鋼絲網(wǎng)硫化橡膠工藝,以加強(qiáng)支撐強(qiáng)度,起到肩部保護(hù)作用。為了解端膠筒應(yīng)力集中位置,在204 ℃、下部穩(wěn)壓105 MPa 壓差條件下,對上、下端膠筒進(jìn)行有限元分析。由圖6 可看出,隔環(huán)外端、膠筒位置、膠筒芯軸、膠筒鞋為高應(yīng)力區(qū),最大值6.3 MPa,小于端膠筒抗拉強(qiáng)度,由于這些部位緊臨金屬,具有更高的強(qiáng)度,能夠滿足承壓要求。

3 膠筒高溫高壓密封性能試驗

為驗證高溫高壓測試封隔器膠筒在測試、酸壓和開關(guān)井期間的承壓效果,開展了封隔器膠筒性能評價室內(nèi)測試,試驗裝置結(jié)構(gòu)如圖7 所示。用拉伸機(jī)坐封膠筒并鎖定,通過電磁加熱套加熱膠筒,對上端流體注入孔打壓,驗證膠筒上壓力,下端流體注入孔泄壓,驗證膠筒下壓力。通過兩個注入孔的打壓、卸壓來模擬膠筒承受壓差情況。

本次試驗依據(jù)國際標(biāo)準(zhǔn)API 11D1[11]執(zhí)行,最大壓差105 MPa,2 次壓力反轉(zhuǎn),溫度循環(huán)1 次。在204 ℃ 時,膠筒打下壓105 MPa,并維持15 min 以上,然后進(jìn)行壓力反轉(zhuǎn),打上壓105 MPa,并維持15 min以上,再進(jìn)行反轉(zhuǎn),打下壓105 MPa,維持15 min 以上,保下壓105 MPa,降溫至177.9 ℃,持續(xù)保壓2 h,再升溫至204 ℃。試驗按照API 11D1(V1) 級標(biāo)準(zhǔn)執(zhí)行,整個過程無泄露,檢測0 氣泡,達(dá)到V0 級。由表2 可以看出,試驗前后膠筒尺寸變化率在5% 以內(nèi),膠筒性能保持較好。

4 組裝封隔器樣機(jī)及室內(nèi)試驗

4.1 試驗概況

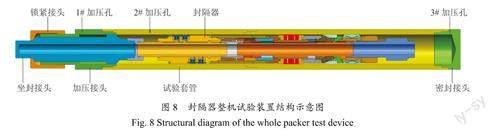

將膠筒與現(xiàn)有測試封隔器裝配成試驗樣機(jī),如圖8 所示。1#加壓孔坐封壓力用來模擬軸向坐封載荷,2#加壓孔壓力為膠筒上壓力,3#加壓孔壓力為膠筒下壓力。因試驗條件限制,需先把封隔器置入套管內(nèi),通過拉伸機(jī)施加軸向坐封力,坐封封隔器。為保證坐封力,將鎖緊接頭鎖死,鎖緊接頭與加壓接頭距離為坐封距。整個試驗裝置放在加熱箱內(nèi)。

經(jīng)過6 d 測試,連續(xù)完成3 項試驗:(1) 204 ℃、105 MPa 溫壓性能試驗;(2) 保壓105 MPa,204 ℃ 降溫至150 ℃ 溫度循環(huán)性能評價試驗;(3) 保壓105MPa,105 ℃ 升溫204 ℃ 工具性能評價試驗。

4.2 試驗結(jié)果與分析

4.2.1 204 ℃、105 MPa 溫壓性能試驗

本次試驗在高溫204 ℃ 分階段打壓至105MPa,并進(jìn)行壓力反轉(zhuǎn)分階段打壓至105 MPa,在高溫高壓下保壓15 min。該套工具在壓力反轉(zhuǎn)打下壓力至90 MPa 時試驗裝置密封圈被擊穿,然后在高溫情況下對密封圈進(jìn)行置換,并重新加溫,穩(wěn)定后穩(wěn)壓15 min。試驗表明,工具在204 ℃ 情況下封隔器膠筒上下均承壓差105 MPa,如圖9 所示。

4.2.2 105 MPa、204 ℃ 降溫150 ℃性能評價試驗

試驗?zāi)z筒保下壓105 MPa 情況下進(jìn)行204 ℃降溫至150 ℃ 溫度循環(huán)試驗。降溫過程中壓力也隨之降低,打壓到105 MPa,在150 ℃ 時進(jìn)行壓力反轉(zhuǎn),打膠筒上壓時發(fā)生泄露,穩(wěn)壓在70 MPa,又進(jìn)行反轉(zhuǎn)試驗, 下壓能夠承壓105 MPa, 上壓承壓70 MPa,如圖10 所示。

分析承上壓70 MPa 的原因:(1) 本次試驗采用的是舊膠筒,膠筒性能降低所致;(2) 該試驗裝置采用液壓轉(zhuǎn)換坐封力,螺紋固定坐封距。當(dāng)加下壓時,其給坐封液壓缸一個上頂力,因螺紋有一定的縫隙,減小其坐封力,導(dǎo)致坐封載荷略有減少,降低承壓指標(biāo)。

4.2.3 105 MPa、150 ℃ 升溫204 ℃性能評價試驗

在膠筒保下壓105 MPa 情況下,進(jìn)行150 ℃ 升溫至204 ℃ 循環(huán)試驗,在升溫過程中,壓力也隨之升高,保壓105 MPa,升溫到204 ℃ 時,進(jìn)行壓力反轉(zhuǎn),打膠筒上壓時,穩(wěn)壓在105 MPa,穩(wěn)壓2 h。該試驗表明,工具在150 ℃ 升溫204 ℃ 情況下,封隔器膠筒下部和上部均承壓差105 MPa。

4.2.4 膠筒變化量分析

試驗前后膠筒變化量最大的是上膠筒外徑,增加2.4 mm,膠筒尺寸變化率全部在5% 以內(nèi),試驗前后封隔器膠筒性能保持比較好,可滿足要求。

5 結(jié)論

(1) 膠筒外部折疊槽設(shè)計可以增加坐封狀態(tài)下膠筒的穩(wěn)定性,降低高壓差下封隔器膠筒的應(yīng)力薄弱點。

(2) 采用增強(qiáng)型三膠筒結(jié)構(gòu)和FKM 材料,增強(qiáng)了膠筒強(qiáng)度,有限元分析和室內(nèi)試驗結(jié)果均表明該高溫高壓測試封隔器膠筒能夠滿足204 ℃、105MPa 溫壓指標(biāo)。