數字化測量技術在核島環吊軌道梁墊塊一次性加工數據獲取及分析中的應用

張亞軍,曹 君,許志強,王寶迪,任建磊,孫鑫鵬

(中國核工業二三建設有限公司,北京 101300)

目前國內核島環吊軌道安裝施工已形成一套成熟的環梁環軌整體吊裝與安裝工藝,主要包括環吊軌道梁地面組裝、核島土建鋼結構構件(以下簡稱“牛腿”)標高測量、環吊軌道梁墊塊一次加工、牛腿放線及鉆孔、環梁環軌整體吊裝就位在牛腿上、環吊軌道一次調整、環吊軌道梁墊塊二次加工與回裝、環吊軌道二次調整(最終)[1]。由于傳統測量技術的局限性,墊塊需要二次加工及回裝,導致環吊軌道需要二次調整,且墊塊回裝時需要將環吊軌道梁整體向上頂升,不僅需要耗費大量的人力物力,且施工工期變長,安全風險較高。與此同時隨著核電建設數字化轉型逐步推進,先進的數字化測量技術已被廣泛應用于核島主回路設備安裝,并取得良好效果,其高精度數據獲取及強大的數據處理能力大幅度提高了測量的準確度和測量效率。

基于以上分析,本文提出將數字化測量技術應用在環吊軌道梁墊塊一次性加工數據獲取及分析應用中,能夠獲取墊塊一次性加工數據,進一步優化核島環吊環梁環軌整體吊裝與安裝工藝施工邏輯、縮短施工工期、降低安全風險、提質增效。

1 數字化測量技術介紹

數字化測量技術是利用數字化的測量設備,通過計算機的控制完成對被測對象自動、快速、精密的測量,并采用相應數據處理軟件對數據進行處理分析,能夠實現全過程數字量傳遞[2]。目前核電建設階段已成熟應用的數字化測量技術包括激光跟蹤儀測量技術、近景攝影測量技術、高精度全站儀測量技術等,特別是激光跟蹤儀測量技術和高精度全站儀測量技術在大尺寸工件或設備高精度安裝調整、空間尺寸檢測及空間模型建立方面具有顯著優勢。

1.1 激光跟蹤儀工作原理

激光跟蹤儀是一種高精度的坐標測量設備,如圖1所示。它結合激光干涉儀和先進的伺服控制技術來測量目標與跟蹤儀的相對位置,基于位置探測器的目標跟蹤技術,可以實現對空間目標的實時跟蹤和空間位置的精確定位,具有測量精度高、操作簡單、現場設站靈活等特點,能夠滿足大型設備安裝與制造過程中高精度檢測要求。激光跟蹤儀測量系統主要由激光跟蹤儀、控制箱、反射器(靶鏡)、用戶計算機及測量附件(氣象傳感器)等組成[3]。

圖1 激光跟蹤儀

激光跟蹤儀工作時通過單頻激光干涉測距和高精度的光柵編碼度盤(水平和垂直度盤)測角,配合反射靶球進行接觸式測量,并采用空間極坐標測量原理計算待測點空間三維坐標。激光跟蹤儀在進行測量作業時采用的是站心坐標系,該坐標系以激光跟蹤儀的跟蹤頭中心為原點,以水平度盤零刻度方向為X軸,水平度盤法線方向為Z軸,以右手法則定義Y軸。在進行測量時,能夠同時獲取目標點距跟蹤頭的距離D、水平角Hz和豎直角V,根據式(1)自動計算出該目標點的空間坐標(X,Y,Z)。

1.2 全站儀工作原理

全站儀,又稱為全站型電子測距儀,是一種集光、機、電為一體的高精度高技術測量儀器,是由電子測角、電子測距、電子計算和數據存儲單元等組成的三維坐標測量系統[4],如圖2 所示。

圖2 全站儀

2 環吊軌道梁墊塊一次性加工數據獲取分析及方法設計

2.1 環吊軌道梁墊塊一次性加工數據的獲取分析

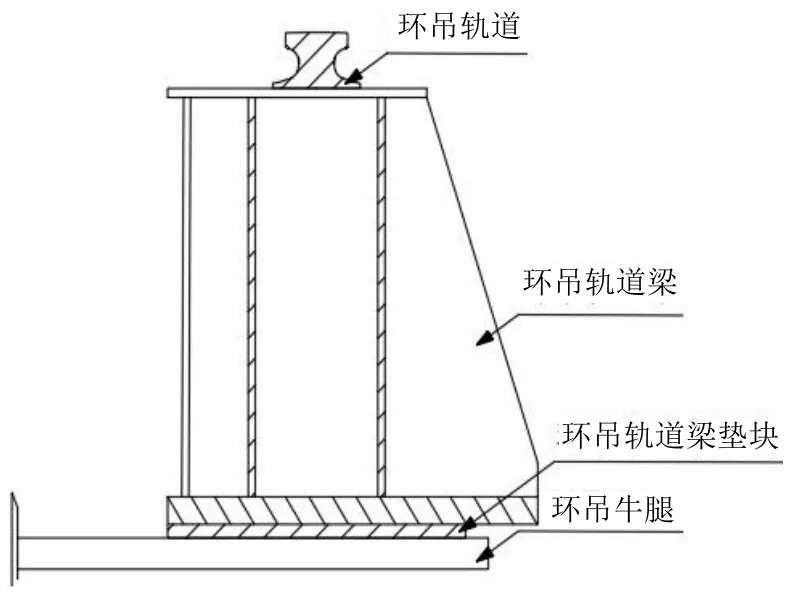

環吊軌道梁墊塊位于環吊軌道梁與牛腿之間,主要通過精確獲取其加工值完成加工后,用于環吊軌道標高的調整,如圖3 所示。通過精確獲取環吊軌道上表面至環吊軌道梁下表面各點位的厚度值和環吊牛腿上表面各點位實際標高值,結合環吊軌道上表面標高設計值與每個墊塊出廠厚度值,即可計算加工值。且環吊牛腿上表面實際標高值和每個墊塊出廠厚度值分別采用精密水準測量和游標卡尺等傳統測量技術,可快速精確獲取,因此利用數字化測量技術精確獲取吊軌道上表面至環吊軌道梁下表面各點位的厚度值是環吊軌道梁墊塊一次性加工數據獲取的關鍵。

圖3 環吊軌道就位在環吊牛腿上的剖面圖

2.2 環吊軌道梁墊塊一次性加數據獲取方法設計

2.2.1 環吊軌道梁地面組裝測量

現場環軌與環梁通常焊接成整體供貨,通過在拼裝場地確定環吊軌道調整中心點,并根據環吊軌道半徑安裝環軌梁地面組裝工裝并調整其水平度。利用定位銷調整相連接的環梁對接面,且用臨時螺栓對結合面進行緊固,使其結合面之間的間隙最小,同時根據環軌梁上出廠的拆車編號對環軌梁進行標識,完成環吊軌道梁地面初步組裝。

將全站儀架設于環吊軌道梁近似圓心的位置上,并選取近似垂直的4 個牛腿標識上的軌道中心點,以此4 點的數據檢驗環軌梁及環軌圓心點的準確度,并對圓心點位置進行相應調整。

待圓心點位置調整好后,以對應1 號牛腿標識處螺栓群孔的實際中心線定義為方向基準,按照牛腿間理論夾角及環軌理論半徑值放出軌道中心點,并根據環吊軌道水平度、半徑、圓度進行測量及調整,直到滿足設計要求,完成環吊軌道梁地面組裝測量。

2.2.2 環吊軌道梁下表面螺栓孔理論中心線及半徑參考點測量

待環吊軌道梁地面組裝測量完成,分別以環吊軌道梁中心和對應1 號牛腿標識處螺栓群孔的實際中心線定義為方向基準,放出每個牛腿對應的環軌梁的下表面理論中心線及環軌半徑線。

根據測設的環吊軌道梁螺栓群孔的理論中心線和軌道半徑參考點,在環吊軌道梁下表面標識出墊塊加工所需數據的測量點,并制作牛腿對應點位模具,確保牛腿上表面標高采集點位與環吊軌道梁下表面采集的測量點點位一致,同時在環吊軌道上表面標識出墊塊加工所需數據測量點。

將激光跟蹤儀架設至環吊軌道梁大致中心位置并進行水平調整,采集環吊軌道上表面及環吊軌道梁下表面標識出的墊塊所需加工測量點位數據。

2.2.3 牛腿上表面螺栓孔理論中心線及半徑參考點測量

在牛腿上表面測設出牛腿中心線和軌道半徑參考點,利用制作的牛腿對應點位模具,在每個牛腿上表面標識出和軌道梁一一對應的標高測量點位。

2.2.4 牛腿上表面標高測量

利用精密水準儀對牛腿上表面標識的測量點位進行標高數據采集,并取其平均值。

3 環吊軌道梁墊塊一次性加工數據處理

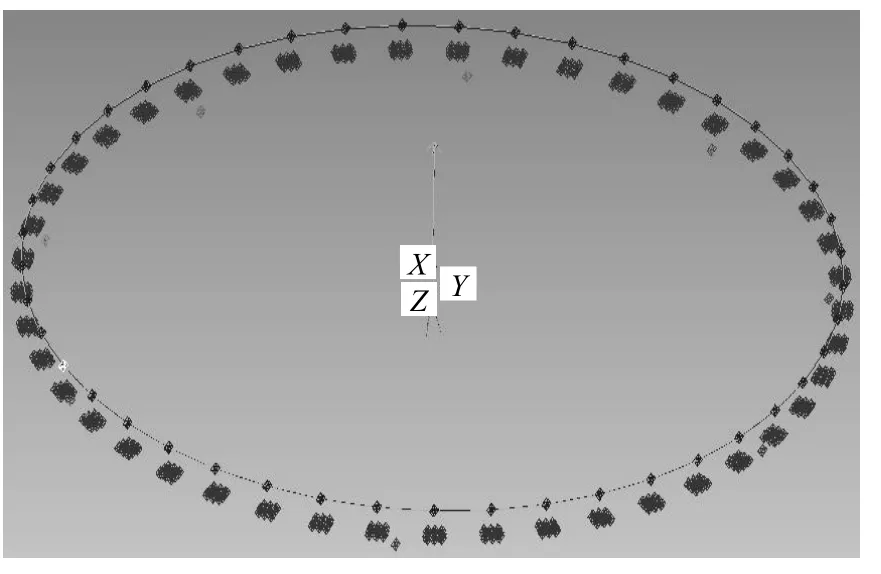

以環吊軌道上表面標高點組擬合環吊軌道圓,分別以圓心為原點和指向對應1 號牛腿環吊軌道上表面點為X軸,建立環吊軌道梁地面組裝坐標系,并根據環吊軌道梁體主要材質及環境溫度進行溫度補償,提取環吊軌道上表面各點至對應環吊軌道梁下表面各點的厚度值,如圖4 所示。

圖4 環吊軌道與環吊軌道梁間厚度值數據處理示意圖

根據環吊軌道上表面設計值、環吊牛腿上表面標高測量值及環吊軌道上表面各點至對應環吊軌道梁下表面各點厚度值,結合每個墊塊出廠厚度值,即可計算出環吊軌道梁墊塊加工值。

4 工程實例應用

4.1 工程概況與測量方法

國內某核電機項目反應堆廠房環吊安裝測量控制網已建立,現需要獲取環吊軌道梁墊塊一次性加工測量數據,并在墊塊一次加工完成回裝后,對就位在牛腿的環吊軌道進行檢查。環吊軌道安裝技術要求如表1 所示。

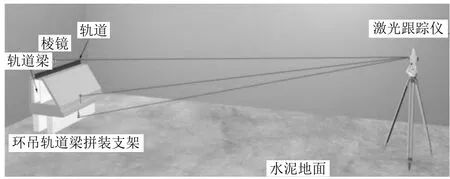

根據表1,采用高精度全站儀測量技術完成環吊環軌及環梁地面組裝,并在環吊軌道梁下表面測設出墊塊厚度加工數據采集的測量點位的參考線,根據參考線確定測量點位。在拼裝場地,利用激光跟蹤儀測量技術采集環吊軌道上表面標高及對應的環吊軌道梁下表面墊塊厚度加工數據點位的數據,如圖5 所示。

圖5 激光跟蹤儀現場采集數據示意圖

另在反應堆廠房,利用高精度全站儀測量技術在牛腿上表面放出墊塊加工數據采集的測量點位參考線,并根據參考線確定測量點位,測量點號與環吊軌道梁下表面測量點位保持一致。利用精密水準儀獲取牛腿上表面墊塊加工測量點位的各標高數據,如圖6所示。

圖6 牛腿上表面墊塊加工測量點標高測量示意圖

按照環吊軌道與環吊軌道梁間厚度值數據處理的方法,利用Spatial Analyzer 軟件對激光跟蹤儀測量技術獲取的數據進行處理,得到與每個牛腿對應的環吊軌道上表面至環吊軌道梁下表面的厚度值,再結合環吊軌道上表面標高設計值。

4.2 測量結果

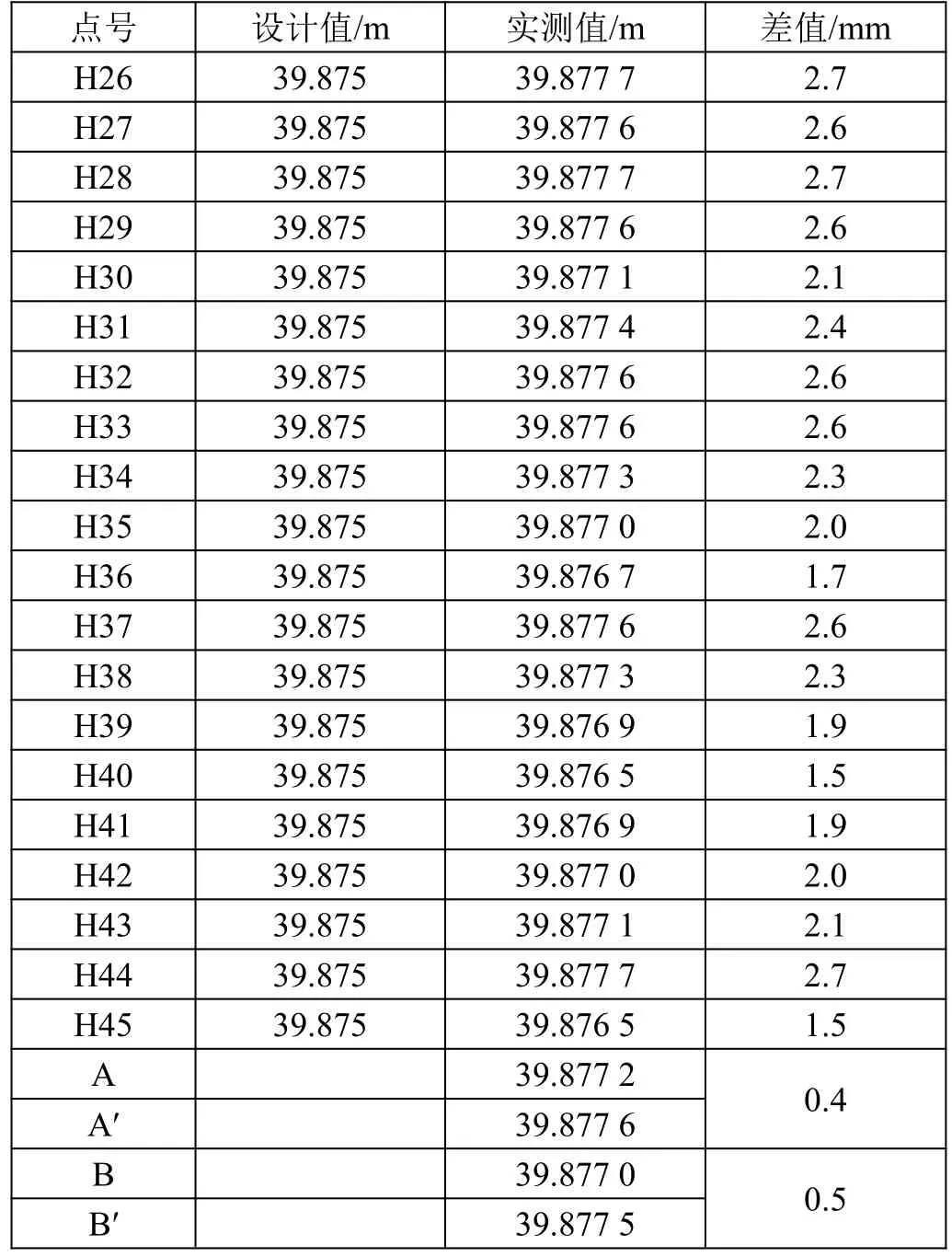

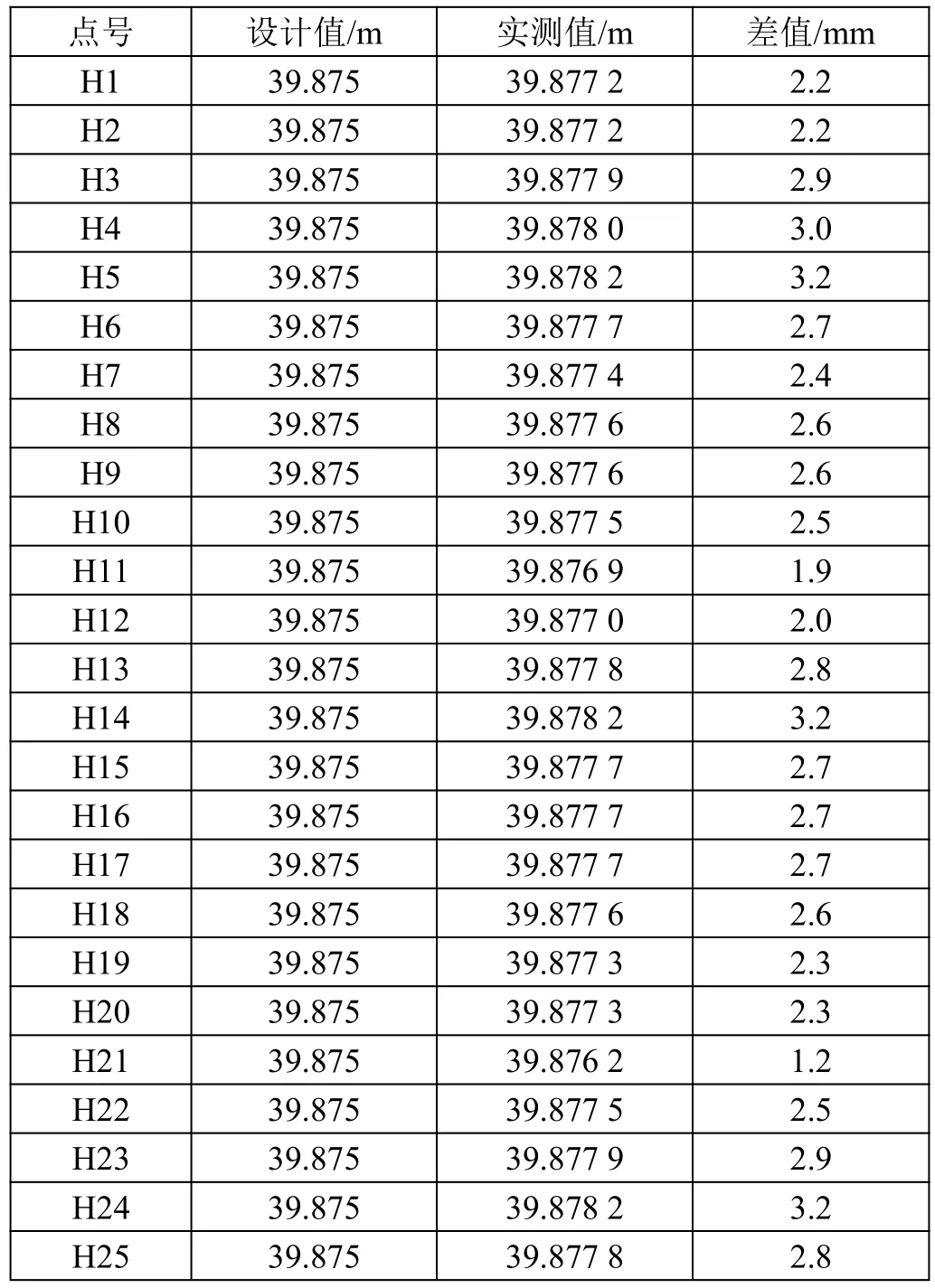

采用本方法獲取了國內某核電機組環吊軌道梁墊塊一次性加工數據,并按照該數據進行墊塊加工回裝后,對環吊軌道上表面標高進行測量,測量結果如表2所示。

表2 (續)

表2 環吊軌道上表面標高及直徑方向上對應2 點標高測量結果

由表2 可知,環吊軌道上表面標高最大值為39.878 2 m,最小值為39.876 2 m,滿足環吊軌道上表面標高(39 875±5)mm 的要求;環吊軌道直徑方向上對應2 點偏差值分別為0.4 mm 和0.5 mm,滿足環吊軌道直徑方向上對應2 點最大高低允許偏差小于10 mm 的要求。

5 結論

通過數字化測量技術在核島環吊軌道梁墊塊一次性加工測量數據獲取及分析的應用,進一步優化國內核島環梁環軌整體吊裝與安裝工藝,有效縮短2/3 的工期、避免環軌梁整體頂升安全風險,充分展現數字化測量技術在核電建造數字化轉型中的創新驅動能力。此外針對本文中環吊軌道梁墊塊一次性加工關鍵性數據獲取,可進一步研究利用激光三維測量技術在環軌環梁到貨時獲取環軌環梁三維模型點云數據,將墊塊加工數據的獲取優化到地面預組裝前,進一步縮短工期。