DBP-140型頁巖氣井全封可溶橋塞研制

張龍富

摘要:目前,可溶解橋塞已替代易鉆復合橋塞,并廣泛應用于非常規油氣藏的分段壓裂完井作業中。但是,現有的可溶橋塞只能封隔橋塞上部壓力,不能封閉井下高壓,因此在壓裂結束后的更換試氣井口環節,仍需下入常規易鉆橋塞封閉井下高壓。為解決這一問題,開發了一種頁巖氣井用全封可溶橋塞,更換井口裝置作業完成后,井口憋壓即可擊穿橋塞,建立產氣通道。闡述了該工具的結構、工作原理和工藝流程。地面試驗結果表明,該橋塞的結構設計合理,密封承壓和溶解性能滿足技術要求。研制的全封可溶橋塞在NC204-1HF井應用,不需要連續油管鉆塞作業,節省了施工周期和成本。

關鍵詞:可溶橋塞; 全封; 井口; 頁巖氣

中圖分類號:TE934.203? ?文獻標識碼:B

doi:10.3969/j.issn.1001-3482.2023.03.011

Abstract:The soluble bridge plugs currently have been widely used in staged fracturing and completion operations of unconventional oil and gas reservoirs instead of easy-to-drill composite bridge plugs. The existing soluble bridge plugs can only seal off the upper pressure of the bridge plugs, without the function of sealing off the downhole high pressure. It is still necessary to use the conventional easy-to-drill bridge plugs to seal off the downhole high pressure in the stage of replacing the wellhead after fracturing. A fully sealed soluble bridge plug for shale gas wells was developed. During the operation of replacing wellhead equipment, the bridge plug can be broken down to establish a gas production channel, and the working principle and technological process of the tool were introduced. The ground test results show that the structural design of the tool is reasonable, and the pressure bearing and dissolution performance meet the application requirements. The fully sealed soluble bridge plug has been successfully applied in well NC204-1HF, which has avoided the plug drilling operation by coiled tubing, and saved construction period and cost.

Key words:soluble bridge plug; fully sealed; well head; shale gas

泵送橋塞射孔聯作工藝技術是非常規油氣藏儲層改造的主流技術[1-4],能夠實現1次下井、分簇射孔、分段壓裂,具有施工速度快、壓裂級數不受限制等優點。油氣田開發初期,使用復合橋塞進行壓裂后,必須再次下入連續油管對復合橋塞進行鉆磨返排,才能進行完井投產[5-7]。隨著水平井段長度的不斷增加,鉆磨橋塞的風險和成本也不斷加大。可溶橋塞由于其壓裂后可自行溶解,實現井筒全通徑,解決了復合橋塞依賴連續油管鉆磨和大通徑橋塞無法滿足生產測井要求的難題,已成為國內頁巖氣分段壓裂的主力壓裂工具[8-10]。

目前,國內頁巖氣井在壓裂結束后、試氣過程中需要更換井口裝置,即,將壓裂井口更換為試氣井口。現場更換井口作業時需先在井內下入橋塞以封閉井下高壓。雖然可溶橋塞已廣泛應用于石油工程完井分段壓裂作業領域中。但是,現有的可溶橋塞只能封隔橋塞上部壓力,不能封閉井下高壓,因此不能應用于更換井口裝置作業環節中[11-14]。目前,現場通常使用易鉆復合橋塞封閉井內壓力,待試氣隊更換井口完畢后,為連通井內產氣通道,需采用連續油管鉆除復合橋塞,進而連通井口與地層。這樣既增加了作業成本和施工風險,同時又延誤了投產時間[15-17]。

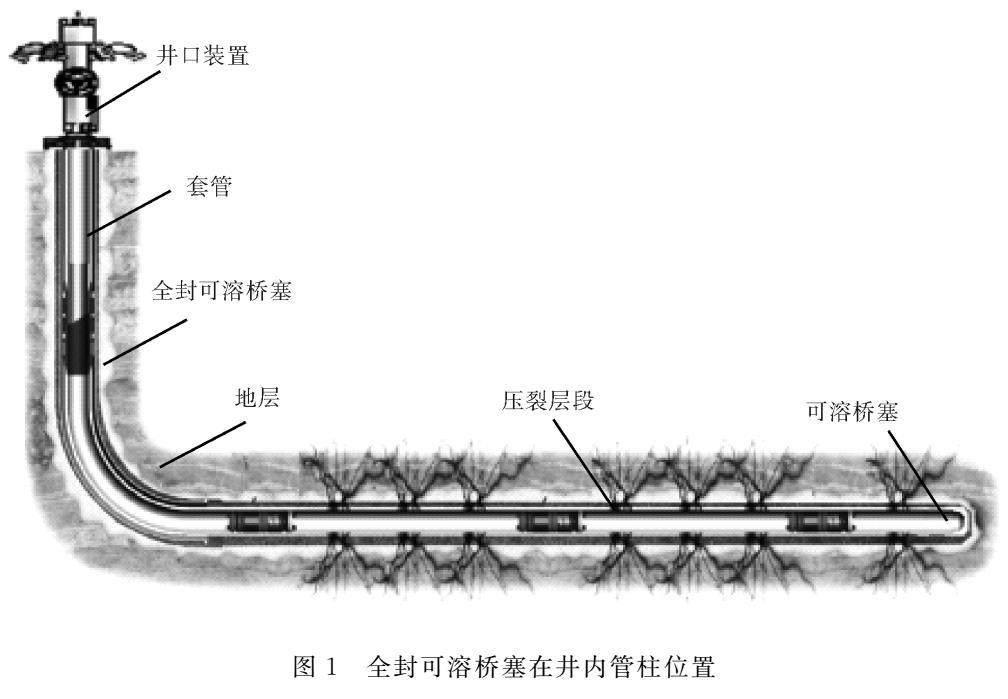

本文研制了一種頁巖氣井用全封可溶橋塞,適用于更換井口作業,或因特殊需要在水平井段封閉下部已壓裂井段的作業,解決常規復合橋塞的鉆除問題,同時規避連續油管復雜作業的需求,管柱結構如圖1所示。作業完畢后,井口憋壓即可擊穿全封可溶橋塞,實現頁巖氣井的快速投產,且橋塞后期可在井內環境下自行溶解,無需鉆除作業即可實現管柱內全通徑,便于后續的施工作業。

1 全封可溶橋塞結構及特點

1.1 結構組成

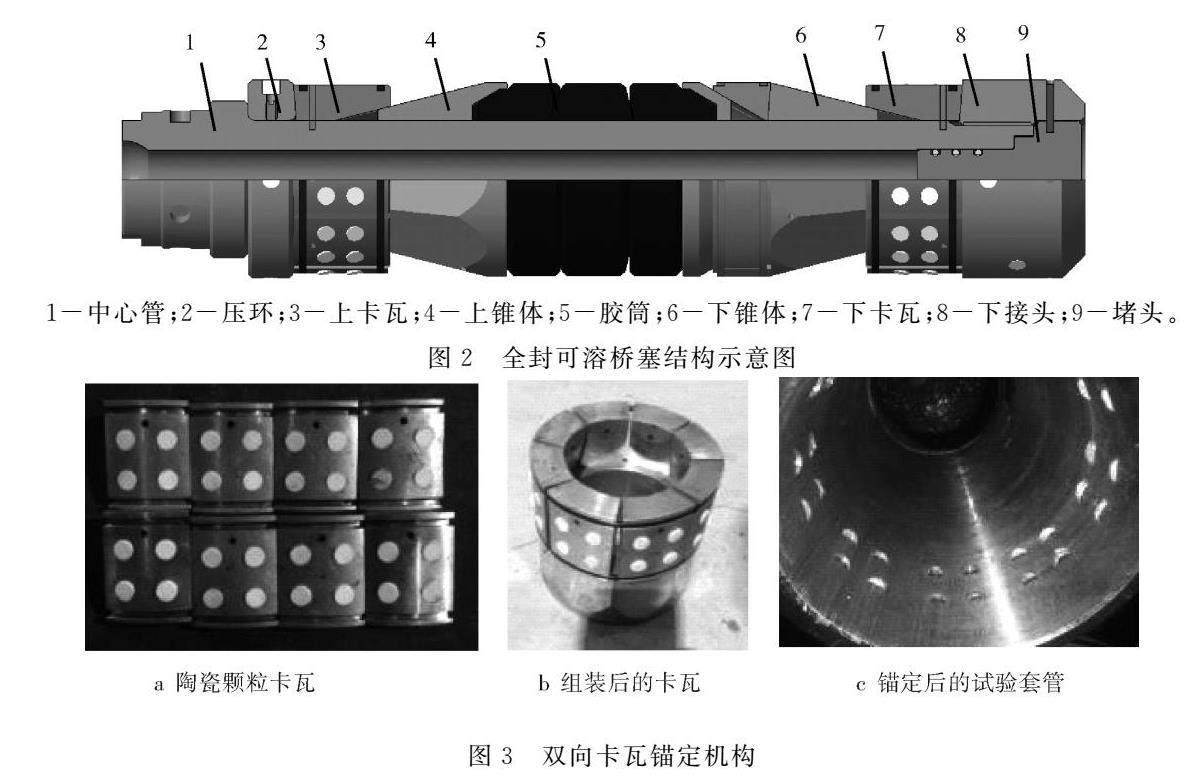

全封可溶橋塞結構如圖2所示,主要由中心管、壓環、上卡瓦、上錐體、膠筒、下錐體、下卡瓦、下接頭和可溶堵頭等組成。其中,中心管用于聯接橋塞與專用坐封工具,保障橋塞坐封后可以通過剪切銷釘實現坐封工具與橋塞丟手,釋放橋塞。上下卡瓦和上下錐體組成了上下雙向錨定機構,主要功能是將橋塞錨定在預定的套管內壁上,為橋塞定位提供足夠的軸向錨定力,同時為膠筒提供內部自鎖力,為橋塞密封提供保障。膠筒由上中下3個膠筒、4級肩部保護機構(下膠筒座、兩級固定式保護碗、活動式保護塊)組成,主要功能是在外力的擠壓下膠筒產生變形,并封隔套管環空。固定式和活動式肩部保護機構通過外力擠壓產生徑向變形,為膠筒提供肩部保護,提高膠筒的密封性能,使橋塞具有高壓密封能力。下接頭主要為橋塞提供導向作用。可溶堵頭通過剪切銷釘與下接頭固定,當橋塞坐封時,膠筒和堵頭同時作用,封堵井下高壓。

1.2 工藝原理

當需要進行更換井口裝置,或因特殊需要在水平井段封閉下部已壓裂井段時,將全封可溶橋塞與坐封工具連接,然后通過電纜下放到井筒內的指定位置。坐封工具通過點火坐封,或者加液壓坐封橋塞。當全封可溶橋塞坐封之后,實現了對井內壓裂層段的封堵,回收坐封工具,此時可更換井口裝置。

全封可溶橋塞坐封時,坐封工具推動壓環,進而擠壓上卡瓦、上錐體、膠筒組件、下錐體和下卡瓦。坐封后,上卡瓦和下卡瓦撐開卡到套管內壁上,實現雙向錨定,同時膠筒組件壓縮緊貼到套管內壁上,實現密封。當更換井口裝置作業完畢后,井口管內憋壓,壓力作用到堵頭上,當壓力達到一定值時,剪斷銷釘,堵頭被擊穿。

全封橋塞擊穿后即連通了井內和地層,實現了頁巖氣井的快速投產。由于全封可溶橋塞所有零件均為可溶材料,可在井內清水、壓裂液、地層水、完井液等液體中自行溶解,從而實現了井筒內的全通徑,不影響后續作業的實施。

1.3 主要技術參數

適用于外徑139.7 mm、壁厚12.34 mm套管。橋塞外徑102 mm,內徑30 mm,長度500 mm。設計坐封丟手力為140~160 kN,耐下部壓差70 MPa,耐上部壓差50 MPa。橋塞擊穿壓力為8~10 MPa,工作溫度90~110 ℃。清水或礦化度介質環境下,橋塞的有效密封時間不低于24 h。返排液地層條件下,橋塞全溶解時間為7~10 d。

1.4 主要技術特點

1) 雙向錨定結構設計,坐封時提供穩定的鎖緊力,可實現雙向高承壓,既能滿足井內封堵高壓需求,又能承受正向壓力而使橋塞擊穿。

2) 堵頭單元的結構設計,實現了銷釘上部低壓剪斷,下部封堵高壓不剪斷的特殊要求。

3) 所有零部件完全可溶,解決了常規復合橋塞的鉆除問題,同時規避連續油管復雜作業的需求,節約作業成本及時間。

2 全封可溶橋塞關鍵技術及測試

2.1 雙向卡瓦錨定技術

常規可溶橋塞采用單向卡瓦錨定技術,只能承受上部壓力。全封可溶橋塞需滿足雙向承壓,即,既需要封堵下部井內壓力,又需要承受擊穿橋塞時所需的上部壓力。因此,全封可溶橋塞采用雙向卡瓦錨定技術,為橋塞定位提供足夠的軸向錨定力,同時為膠筒提供內部自鎖,為橋塞密封提供保障。

全封可溶橋塞的錨定卡瓦除了要求提供可靠的錨定力外,還需兼顧溶解性。卡瓦采用分瓣式結構,周向均布8塊分瓣卡瓦,通過箍環固定在一起,每片卡瓦上鑲嵌若干個陶瓷顆粒,如圖3所示。卡瓦材料選擇溶解速率較低的鎂基合金,同時保證錨定力和溶解性能。陶瓷顆粒材料優選密度低、硬度高的氧化鋯陶瓷材料。

對卡瓦的雙向錨定能力進行測試。采用液壓坐封工具加壓,使橋塞坐封,坐封載荷為150 kN,穩壓5 min。之后環空加載,測試卡瓦的錨定能力。卡瓦最高懸掛載荷為1 080 kN,卡瓦及承載顆粒碎裂,卡瓦發生滑移,即,全封可溶橋塞可承壓90 MPa。

2.2 正向擊穿機構及測試

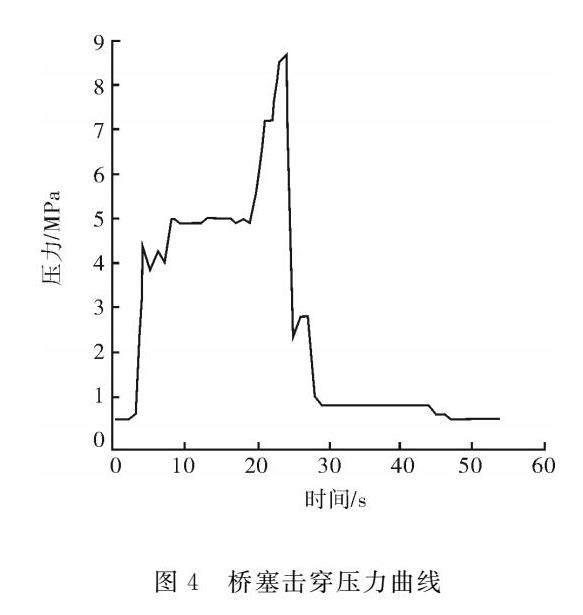

全封可溶橋塞的擊穿結構采用可溶堵頭,反向壓力通過臺階控制,井內高壓不會造成堵頭剪切失效。正向擊穿通過銷釘控制,8~10 MPa壓力即可擊穿。

全封可溶橋塞組裝完成后與電纜坐封裝置(液壓加壓)連接,將橋塞插入外徑139.7 mm(Q125)套管中,連接加壓管線,加壓力至170 kN橋塞順利丟手并坐封。然后橋塞正向加壓8.6 MPa,順利擊穿橋塞堵頭。堵頭擊穿壓力曲線如圖4所示,擊穿壓力與設計相符。

2.3 可控溶解技術及測試

1) 膠筒溶解測試。

可溶膠筒以氯醇等為基體材料,包裹堿、堿式鹽等為降解劑,溶后為顆粒沉淀。膠筒制備完成后,分別在不同礦化度溶液和不同溫度下進行溶解性能測試。在90 ℃ 、KCl質量分數為1%溶液中,58 h后膠筒硬度快速下降,7 d后溶解為顆粒狀,如圖5所示。膠筒溶解速率曲線如圖6所示。

2) 穩定承壓測試。

為了驗證全封可溶橋塞的穩定承壓密封性能,將套管工裝置于高溫實驗裝置中,試驗介質為清水,加溫至90 ℃。待溫度穩定后緩慢升壓至70 MPa,穩壓15 min后,保持壓力在50 MPa左右,累計保壓27 h。承壓試驗曲線如圖7所示。測試結果表明,全封可溶橋塞在清水介質中的穩定承壓密封時間大于24 h,能夠滿足現場更換井口作業施工要求。

3) 整體溶解測試。

全封可溶橋塞整體置于90 ℃、KCl質量分數為1%的溶液中,測試橋塞整體溶解時間。經過168 h后,橋塞全部溶解,如圖8所示。

3 現場應用

NC204-1HF井是1口頁巖氣開發井,井深5 395 m,壓裂結束后井口壓力15.8 MPa。根據施工要求,該井首次應用全封可溶橋塞。施工前,井筒內替入清水,橋塞下深3 202 m,順利完成橋塞坐封和丟手作業,井口壓力降至0 MPa,井內壓力封堵成功。井口裝置更換完成后,地面憋壓25.3 MPa擊穿橋塞,建立流通通道,開始放噴采氣。

應用全封可溶橋塞,可避免地面連續油管設備動用,大幅度降低了完井成本,縮短了建井周期,實現了該井的壓后氣井快速投產。

4 結論

1) 自主研發的全封可溶性橋塞結構設計合理,材料選型恰當,各部件性能達到設計要求,適用于更換井口裝置作業工藝。解決了常規復合橋塞的鉆除問題,節約施工周期和成本。

2) 整體性能測試結果表明,全封可溶橋塞的雙向錨定功能可靠,長時間承壓密封性能穩定,溶解性能良好,能夠滿足現場施工要求。

3) 全封可溶橋塞在頁巖氣井的成功應用驗證了該工具的可靠性,建議推廣應用。

參考文獻:

[1] 付玉坤,喻成剛,尹強,等.國內外頁巖氣水平井分段壓裂工具發展現狀與趨勢[J].石油鉆采工藝,2017,39(4):514-520.

[2] 葉登勝, 李斌, 周正, 等. 新型速鉆復合橋塞的開發與應用[J]. 天然氣工業, 2014, 34(4):62-66.

[3] 任勇, 葉登勝, 李劍秋, 等. 易鉆橋塞射孔聯座技術在水平井分段壓裂技術中的實踐[J]. 石油鉆采工藝, 2013, 35(2):90-93.

[4] 劉祖林, 楊保軍, 曾雨辰. 頁巖氣水平井泵送橋塞射孔聯作常見問題及對策[J]. 石油鉆采工藝, 2014, 36(3):75-78.

[5] 王海東,陳鋒,歐躍強,等.頁巖氣水平井分簇射孔配套技術分析及應用[J].長江大學學報(自科版),2016,13(8):40-45.

[6] 孫江,林忠超,李清忠,等.可溶橋塞工具研究現狀及發展趨勢[J].采油工程,2019(3):10-16.

[7] 劉統亮,施建國,馮定,等.水平井可溶橋塞分段壓裂技術與發展趨勢[J].石油機械,2020,48(10):103-110.

[8] 王林,張世林,平恩順,等.可降解橋塞研制及其性能評價[J]. 科學技術與工程. 2017,17(24) :228-232.

[9] 楊小城,李俊,鄒剛.可溶橋塞試驗研究及現場應用[J].石油機械,2018,46(7):94-97.

[10] 張懷博.可溶鎂合金力學性能及溶解性能試驗研究[D].大連:大連海事大學,2017.

[11] 喻冰,趙維斌,雷璐僑,等.非金屬橋塞鑲齒卡瓦的有限元分析及優化[J].石油機械,2013,41(8):68-70.

[12] Sone H, Zoback M D. Viscous relaxation model for predicting least principal stress magnitudes in sedimentary rocks[J]. Journal of Petroleum Science and Engineering,2014,124:416-431.

[13] 王海東,王琦,李然,等.可溶橋塞與分簇射孔聯作技術在頁巖氣水平井的應用[J].鉆采工藝,2019,42(5):113-114.

[14] Walton Z, Fripp M, Merron M. Dissolvable metal vs dissolvable plastic in downhole hydraulic fracturing applications[R]. OTC 27149,2016.

[15] 劉輝,王宇,嚴俊濤,等.可溶性橋塞性能測試系統研制與應用[J].石油機械,2018,46(10):83-86.

[16] 郝地龍,何霞,王國榮,等.可溶橋塞整體式卡瓦結構優化設計[J].石油鉆探技術,2019,47(1):69-75.

[17] 夏海幫.可溶橋塞在南川頁巖氣田的應用研究[J].油氣藏評價與開發,2019,9(4):79-82.