主動進氣格柵電控系統故障診斷策略

曹子健 吳長水 陳禮

關鍵詞:主動進氣格柵;軟件架構;故障診斷;故障注入

國六標準的出臺與實施,使各大汽車廠商對排放的要求更加嚴格,并嘗試通過不同的技術手段解決問題[1-2]。主動進氣格柵(activegrilleshutter,AGS)技術作為其中一項舉措,能夠根據汽車的不同工況,調節柵葉開閉角度,控制發動機艙的進氣量,提升發動機冷機狀態的運行效率,同時改善汽車的空氣動力學性能,有效減小行駛阻力,提高燃油經濟性[3-5]。據J.Bouilly等的評估結果顯示在-7°和25°新歐洲駕駛循環周期(newEuropeandrivingcycle,NEDC)工況下,燃油經濟性能夠提高1.7%~2.4%[6]。但由于車輛本身運行工況較為復雜,格柵會出現在某一開度范圍內的頻繁啟停,對整個系統的穩定性提出了較高要求,因此監測主動進氣格柵的運行狀態非常重要。

近年來,主動進氣格柵技術在一些中高端車型上得到應用,取得了一定成效。隨著該技術的進一步應用,對其優化設計研究尤為重要。賈青等[7]通過氣動阻力與散熱需求之間的模擬仿真,優化進氣格柵策略,提高燃油經濟性;N.Dutta等[8]針對主動進氣格柵與其他系統相互作用的復雜性,提出用系統工程的方法來研究主動進氣格柵,優化其控制策略;LIJiacheng等[9]通過建模,對機艙內的關鍵部件進行仿真,并結合散熱量的研究,得到主動進氣格柵的最佳開度曲線,依此對控制策略進行優化。謝月鳳[10]將AGS系統控制模式分為初始化模式、故障模式、正常模式和手動模式4種,并在故障模式控制方案中設置了內部故障處理機制和外部故障處理機制來進行故障的處理;殷杰[11]采用了有限狀態機和基本的simulink/stateflow模塊庫實現控制邏輯,在增扭驅動模式狀態對堵轉進行處理,在錯誤模式狀態下,對故障進行處理。目前對于主動進氣格柵的研究主要偏向于通過優化其控制策略以進一步提高燃油經濟性,對于格柵的故障診斷以及處理等可靠性與穩定性方面的研究較少,故障的分類以及處理動作比較單一。

因此,本文以上述研究結果為基礎,提出一種故障診斷策略。在該策略中,增加故障診斷類別,明確故障在各狀態下的跳轉條件,引入故障分級處理機制對故障進行處理[12];并增加格柵擋點位置自適應算法,減小誤差干擾,降低故障誤報率,以提高系統的可靠性與穩定性。

1主動進氣格柵及電控系統

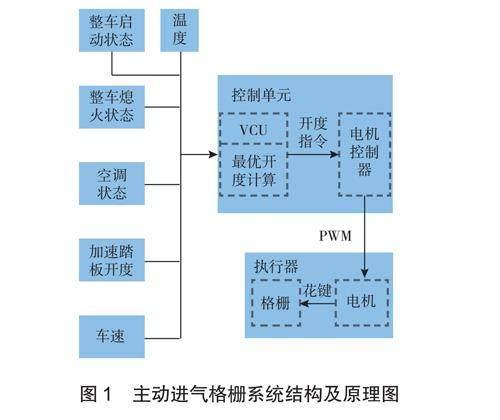

主動進氣格柵系統主要由3部分構成,即傳感器、控制單元、執行器。執行器又分成執行電機、減速機構和格柵3部分。工作過程中,傳感器采集溫度、車速、空調狀態等相關信號,傳送至控制單元,經由相關控制策略計算出格柵最優開度,然后傳輸給執行器,執行相應動作[13]。由整個工作進程可知,為保證格柵動作執行的準確性和穩定性,必須對格柵系統進行實時診斷監測。主動進氣格柵系統結構及原理圖如圖1所示。

本文選用無刷直流電機(brushlessdirectcurrentmotor,BLDCM),采用脈沖寬度調制(pulsewidthmodulation,PWM)占空比調節進行速度控制,通過鍵連接,帶動格柵以一定速度正反轉。格柵驅動電機技術參數如表1所示。

2主動進氣格柵故障診斷策略

2.1AGS電控系統軟件架構

軟件上,控制器需要實現電機穩定運行,根據控制策略得出的最優開度執行啟停動作。同時為保護格柵系統,需實時檢測故障標志位,執行故障處理動作。AGS電控系統軟件架構如圖2所示。

2.2主動進氣格柵故障診斷與處理

本文設計了4類故障診斷機制,實時監測系統運行過程中可能出現的電氣故障、超行程故障、通信故障、堵轉故障[14],并提出相應的故障保護措施,為電機、格柵控制器以及格柵機械結構等提供保護作用,提升系統在高溫、寒冷等惡劣環境下的穩定性與可靠性。

2.2.1主動進氣格柵故障診斷機制

電氣故障:將電氣信號異常,電子元器件異常以及溫度異常導致的系統故障判定為電氣故障。電氣故障診斷機制如表2所示。

超行程故障:若檢測到格柵開度超過額定行程(90°)時,判定為超行程故障。

通信故障:本項目整車控制單元(vehiclecontrolunit,VCU)與電機控制器之間采用局域互聯網絡(localinterconnectnetwork,LIN)總線通信,當LIN通信中斷時,判定為通信故障。以上2種故障診斷機制如表3所示。

堵轉故障:為提高系統堵轉故障判斷的準確性,堵轉故障判斷需要經過堵轉條件和堵轉工況的判斷,連續2次堵轉工況后觸發堵轉故障。首先通過轉速、電流以及狀態持續時間來進行堵轉條件的判斷,如圖3所示。當堵轉條件觸發后,通過與目標位置偏差值進一步判斷堵轉工況。檢測到堵轉工況后,進入故障模式,增大輸出扭矩,進行擋點位置自學習。在自學習動作完成后,再次檢測,若堵轉工況消除,系統進入正常模式;若堵轉工況仍舊未消除,則觸發堵轉故障。堵轉故障診斷機制如表3所示。

堵轉電流通過標定實驗進行確定,利用臺架模擬主動進氣格柵的工況,測量最大額定負載時的母線電流峰值,作為堵轉電流。

轉速的測算需要經過濾波處理,本文選用了一階低通濾波,采用實時轉速值與上次濾波后轉速值加權,得到有效濾波值,提高故障診斷轉速輸入條件的準確性。

其中:α為濾波系數;Xn為實時轉速值;Y(n-1)為上次濾波輸出的轉速值;Yn為本次濾波輸出的轉速值。

2.2.2主動進氣格柵故障處理機制

1)運行模式。在實際運行過程中,格柵會處于不同的狀態,為方便故障診斷與處理以及提高系統的運行效率與可靠性,將格柵配置為多模式運行,明確各模式下的功能以及各模式間的跳轉邏輯。

格柵控制器運行模式分為5種:初始化模式,標定模式,正常模式,睡眠模式,故障模式[15]。系統啟動后,首先進入初始化模式,進行系統自檢。若自檢通過,進入標定模式,等待VCU控制命令,并開始實時檢測系統故障。當電機控制器接收到擋點位置自學習命令,開始學習格柵全開、全閉2個動作運行的極限點,分別作為0%和100%的參考位置,作為之后一切動作的基礎。完成自學習后進入正常模式,等待開度指令,在沒有故障發生的情況下,系統持續根據VCU下發的命令執行動作。當發生故障時,立即跳轉到故障模式,執行相應故障處理動作,并向VCU反饋故障信息,等待相應指令。格柵系統模式跳轉邏輯如圖4所示。

2)故障處理機制。電氣故障分作2級進行處理。一級為低壓故障、高壓故障、高溫故障,當此類故障發生后,短時間的運行并不會對系統產生較大影響,所以對格柵進行功能降級處理。此時檢測到故障,跳轉進入故障模式,格柵運行到全開位置后停止運動,保留格柵最基本的散熱功能,不再響應其他控制命令,同時將故障反饋到VCU,等待故障消除。二級為欠壓故障、過壓故障、過溫故障。此類故障會嚴重影響元器件的使用壽命,造成不可逆的后果,甚至影響到整車的其他功能。檢測到故障時,立即停止動作,關閉驅動橋輸出,等待故障消除;若故障解決,進入標定模式重新進行擋點位置自學習。

超行程故障發生多為柵葉損壞,進一步的動作可能對車身其他結構造成破壞。所以故障發生時,進入故障模式,立刻停止動作,保持力矩,反饋故障,等待維修。

通信故障發生后,格柵開度不能及時更新,散熱需求處于不確定狀態,系統跳轉進入故障模式,對格柵功能進行降級處理。柵葉向全開方向開至最大,保持力矩,保證足夠散熱量,并依照LIN標準規定,進入休眠狀態。當檢測到故障消除時,恢復至原狀態。

堵轉故障發生時,系統立即停止動作,保持力矩,并反饋故障信息,等待維修。

2.3故障誤報消除算法

自學習過程中,格柵學習到的擋點位置與總行程是開度指令執行的基礎。但由于器件的老化、齒輪間隙以及開度執行誤差的累積等內因,往往會導致這2個基準值在頻繁啟停后不再準確,影響開度指令的執行,進入堵轉條件、堵轉工況的判斷與處理,甚至誤報堵轉故障,嚴重影響用戶體驗。為避免這種情況的發生,增加格柵擋點位置自適應算法,一方面保證格柵能夠運行到位,另一方面通過撞擊2個擋點,更新位置值與總行程,消除誤差,使格柵始終在正確的基準上執行動作。

格柵擋點位置自適應算法流程圖如圖5所示。當接收到開度指令之后,首先對指令進行判斷,區分出邊界指令0%、100%。當判斷為邊界指令,在到達位置后繼續對堵轉條件進行判斷。若觸發堵轉條件,格柵立即停止運動;若到達位置后,堵轉條件未觸發,格柵繼續保持原運動方向運行,直至堵轉條件觸發,并將此時的位置更新為邊界位置。

3AGS故障診斷策略驗證實驗

基于臺架模擬格柵運行工況,通過上位機軟件發送控制指令,并記錄測試過程的系統響應狀態,驗證診斷策略的合理性與可靠性。

3.1故障注入

從故障注入實驗中選取如下幾種故障工況進行詳細陳述。

圖6為電氣故障注入后的系統響應狀態。格柵自學習成功后,進入正常模式,通過上位機發送開度指令100%,并將系統的母線供電電壓由初始值12V調節到異常值17.5V,格柵迅速識別,進行功能降級處理,運行至全開位置0%,使能故障標志位,并不再響應開度命令。將系統的母線供電電壓恢復至正常范圍12V,故障標志位被清除,電氣故障消除。

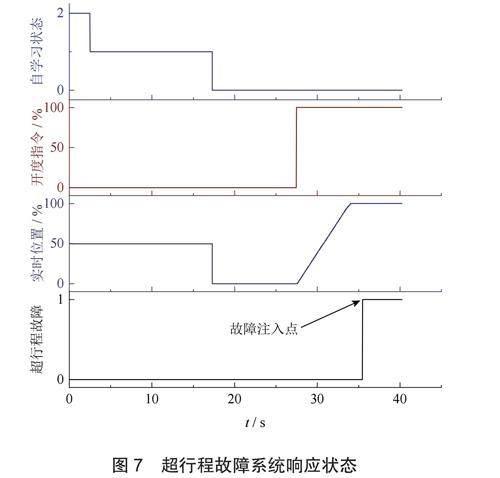

圖7為超行程故障注入后的系統響應狀態。進入正常模式后,將測試臺架的行程由正常值90°調整為異常值125°,格柵超過額定邊界15°后,識別到故障,立即停止動作,并使能標志位。

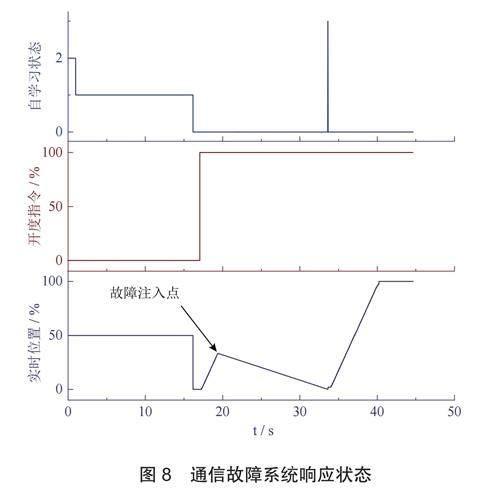

圖8為通信故障注入后的系統響應狀態。正常模式下,通過上位機發送開度指令100%,在格柵運行過程中斷開LIN線,格柵運行至全開位置。通信恢復后,繼續執行開度命令。

圖9為堵轉故障注入后的系統響應狀態。標定模式下,在格柵開度范圍內設置故障擋點,利用上位機發送自學習指令,格柵能夠迅速識別堵轉工況,并進行增扭自學習。當自學習完成時,停留在正常模式,等待VCU進一步指令,故障標志位清除。

3.2故障誤報測試

本項試驗主要驗證所設計的擋點位置自適應算法對誤報故障問題的影響,通過上位機發送開度指令,控制格柵以一定的步長往復運動,并設置試驗組數與每組試驗循環次數。試驗結果表明,在每組試驗循環次數為1000次的情況下,添加格柵擋點位置自適應算法后,誤報故障次數得到降低,保證了格柵的可靠性。故障誤報測試結果如表4所示。

4結論

本文基于主動進氣格柵電控系統軟件架構,設計了格柵故障診斷策略,并引入格柵擋點位置自適應算法,解決因齒輪間隙、開度執行誤差累積以及格柵器件老化導致的誤報故障問題,提高故障診斷策略的準確性與可靠性。

基于臺架對格柵進行故障注入試驗與故障誤報測試試驗,實驗結果表明,所設計的故障診斷策略能夠快速、準確檢測到故障,并根據故障類別進行相應處理,保證正常運行過程中的格柵開度誤差范圍為限值5°,提高了格柵系統的可靠性與穩定性。