智能工作面液壓支架電液控制系統端頭控制器設計

張曉海 田慕琴 張敏龍 宋建成 許春雨 聶鴻霖 楊永鍇

摘要:隨著無人值守智能化綜采工作面建設的不斷推進,對液壓支架電液控制系統的自動化控制功能提出了更高的技術要求。基于目前國內開發的電液控制技術在滿足智能化生產技術要求方面,存在通信速率低、響應不及時和可靠性差等問題,開發了一種基于32位處理器的液壓支架電液控制系統端頭控制器,設計了基于工業以太網和 CAN 總線的端頭控制器通信架構。根據無人值守智能化綜采工作面具有智能感知、智能決策和自動控制的技術要求,在端頭控制器中設計了參數巡檢、參數修改、在線升級和跟機自動控制功能。為了應對智能化綜采工作面對液壓支架電液控制系統數據標準化、規范化的要求,端頭控制器可以對液壓支架電液控制系統產生的數據按照基于位號的數據編碼標準進行編碼。通過綜采工作面“三機”實驗平臺進行實驗,結果表明:端頭控制器從發出巡檢指令到接收到實驗平臺27臺支架控制器的數據,整個過程用時1.8 s,比使用 RS485通信實現參數巡檢快1.5 s;端頭控制器發送的升級程序大小為38 KiB,傳輸時間為1.2 s。經過測試,綜采工作面所有支架控制器從接收升級命令到一起升級成功用時為4~6 s,達到了預期目標;端頭控制器可以根據采煤機位置控制相應液壓支架做出正確動作,且能夠滿足實時性要求。

關鍵詞:端頭控制器;ARM 處理器;電液控制系統;液壓支架;智能化工作面

中圖分類號: TD355??? 文獻標志碼: A

Design of end controller for the electrohydraulic control system of intelligent working face hydraulic support

ZHANG Xiaohai1,2, TIAN Muqin1,2, ZHANG Minlong3, SONG Jiancheng1,2,XU Chunyu1,2, NIE Honglin1,2, YANG Yongkai1,2

(1. National and Provincial Joint Engineering Laboratory of Mining Intelligent Electrical Apparatus Technology,Taiyuan University of Technology, Taiyuan 030024, China;2. Shanxi Key Laboratory of Mining Electrical Equipmentand Intelligent Control, Taiyuan University of Technology, Taiyuan 030024, China;3. Shanxi Jincheng AnthraciteMining Group Jinding Mining and Machinery Co., Ltd., Jincheng 048006, China)

Abstract: With the continuous promotion of the construction of unmanned automated fully intelligent mechanized working faces, higher technical requirements have been put forward for the automation control function of the hydraulic support electrohydraulic control system. The electrohydraulic control technology developed in China has problems such as low communication speed, delayed response, and poor reliability in meeting the requirements of intelligent production technology. An end controller for the electrohydraulic control system of hydraulic support based on a 32-bit processor has been developed. A communication architecture of the end controller based on industrial Ethernet and CAN bus has been designed. According to the technicalrequirements of intelligent perception, intelligent decision-making, and automatic control for unmanned intelligent mechanized working faces, parameter inspection, parameter modification, online upgrade, and control functions of automatic follow-up have been designed in the end controller. In order to meet the requirements of standardization and normalization of data in the hydraulic support electrohydraulic control system in intelligent fully mechanized working faces, the end controller can encode the data generated by the hydraulic support electrohydraulic control system according to the data encoding standard based on tag numbers. Through the experiment on the "three machines" experimental platform of fully mechanized working faces, the results show the following points. The entire process from issuing inspection instructions to receiving data from 27 support controllers on the experimental platform takes 1.8 s for the end controller. It is 1.5 s faster than using RS485 communication to achieve parameter inspection. The size of the upgrade program sent by the end controller is 38 KiB and the transmission time is 1.2 s. After testing, it takes 4-6 s for all support controllers in the fully mechanized working face to receive the upgrade command and successfully upgrade together, achieving the expected goal. The end controller can control the corresponding hydraulic support to make correct actions based on the position of the shearer. It can meet real-time requirements.

Key words: end controller; ARM processor; electrohydraulic control system; hydraulic support; intelligent working face

0 引言

煤炭占據我國一次能源的主導地位[1]。為推進煤炭行業高質量發展,2020年2月,國家發展改革委、國家能源局等八部委聯合印發了《關于加快煤礦智能化發展的指導意見》,對我國煤礦智能化發展產生深遠影響。液壓支架電液控制系統是綜采工作面實現少人化、無人化目標的關鍵,其智能化水平直接決定了煤礦智能化程度[2-4]。當前,液壓支架電液控制系統主要由集控計算機、端頭控制器、支架控制器、防爆電源和各類狀態感知傳感器等組成[5]。其中,端頭控制器作為電液控制系統的“中間環節”,起著承上啟下的作用,其智能化程度對實現綜采工作面自動化生產有著非常重要的現實意義:一方面端頭控制器需要具備可靠的通信能力,能夠與其他設備、系統或云平臺進行數據交換和協同控制;另一方面端頭控制器能夠實時接收和處理傳感器采集到的數據,為智能化決策和控制提供數據保障。

由于液壓支架電液控制系統在綜采工作面的關鍵作用,國內外學者對其進行了深入研究。文獻[6]提出了一種基于雙 CAN 總線的液壓支架電液控制系統 , 旨在解決當前薄煤層開采智能化程度低的問題。文獻[7]通過對支架時?空運動指標分析,提出了液壓支架群組自組織協同控制方法,從而實現綜采工作面的智能開采。文獻[8-9]通過分析實現智能開采面臨的關鍵難題,提出了液壓支架護幫板精準控制及快速跟機技術、液壓支架姿態監測技術和上竄下滑控制技術等。雖然目前國內開發的電液控制技術與發達國家相比差距越來越小,但在滿足智能化生產技術要求方面,還存在通信速率低、響應不及時和可靠性差等問題[10],阻礙著智能化綜采工作面建設的步伐。

為了解決上述問題,本文開發了一種基于32位處理器的液壓支架電液控制系統端頭控制器,設計了工業以太網和 CAN 總線相結合的端頭控制器通信模式,并設計了端頭控制器的參數巡檢、參數修改、在線升級和跟機自動控制功能。

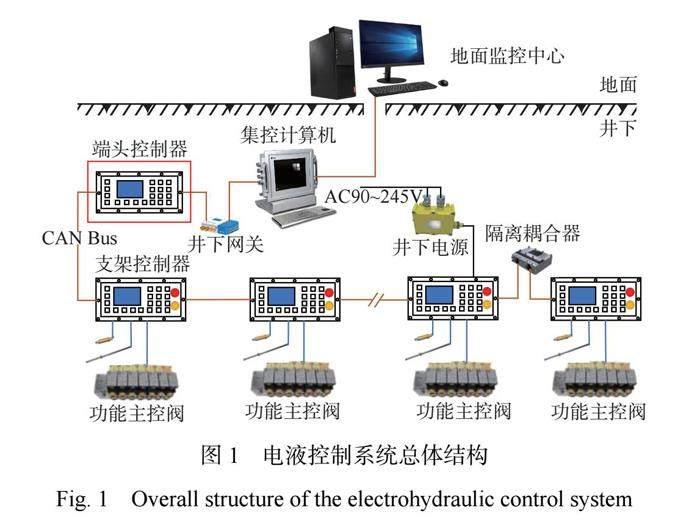

1 電液控制系統總體結構

智能化綜采工作面液壓支架電液控制系統一般由集控計算機、端頭控制器和支架控制器3個部分組成[11],如圖1所示。集控計算機用于監控(監測液壓支架工作狀態)、管理(工作面頂板壓力數據預處理、工作面設備能源管理和節能優化)和控制綜采工作面設備(刮板輸送機校直計算、采煤機高精度定位和煤礦井下人員識別等);支架控制器用于控制液壓支架動作(鄰架單動作控制、成組動作控制等)、采集狀態傳感器數據和對工作面通信故障進行診斷等;端頭控制器是連接集控計算機和支架控制器的“橋梁”,能夠實現電液控制系統網絡管理,對支架控制器參數進行監測,實現工作面數據上傳下達和集中發布,同時也是綜采工作面液壓支架實現跟機自動控制的“直接指揮者”。綜采工作面一般有180~230臺支架控制器,為了保證端頭控制器能夠實時、準確地接收支架控制器的相關數據,同時避免集控計算機出現通信接口種類繁雜、協議不統一的現象,本文設計了一種工業以太網和 CAN 總線相結合的端頭控制器通信方案。

2 端頭控制器硬件組成

根據智能化綜采工作面自動化控制的技術要求,本文設計的端頭控制器主要由 CPU、通信單元、人機交互單元和儲存單元組成,如圖2所示。

考慮到智能化綜采工作面狀態信息量大、采集速率高、傳輸速度快等特點,端頭控制器 CPU 選用32位 ARM 處理器。通信單元包含了2路 CAN 通信接口,1路 RS485通信接口和1路以太網通信接口,用于與集控計算機和支架控制器進行通信。存儲單元選用8 MiB 的 SRAM,用于儲存巡檢數據和升級程序等。人機交互單元包含鍵盤單元、顯示單元和聲光報警單元:鍵盤單元設計了20個按鍵,用于輸入控制指令和修改參數等;顯示單元選用4英寸顯示屏,用于顯示工作面狀態信息;聲光報警單元由蜂鳴器和報警燈組成,用于在綜采工作面出現故障時及時報警。

3 端頭控制器功能設計

智能化綜采工作面是以提高生產率為目的,以將工人從井下危險、繁重的作業環境中解放出來為目標,在自動控制基礎上結合大數據、物聯網、人工智能、云計算等,實現綜采工作面設備的自主、最優控制[12-15]。本文根據智能化綜采工作面特點和技術要求,設計了端頭控制器的參數巡檢、參數修改、在線升級和跟機自動控制等功能,并將實時巡檢的數據經過整理后發送給集控計算機,為實現綜采工作面數據分析和智能處理提供支撐。

3.1 參數巡檢

對綜采工作面液壓支架和采煤機狀態的全面感知是檢驗綜采工作面智能化水平的關鍵,地面監控中心可通過端頭控制器的參數巡檢功能實時了解綜采工作面液壓支架工作狀態和采煤機位置。為了保證巡檢數據的實時性、可靠性和安全性,本文利用 CAN 總線的多主模式設計了端頭控制器參數巡檢方案,如圖3所示。端頭控制器會響應集控計算機巡檢指令并根據控制任務自主發出巡檢指令。當端頭控制器通過 CAN 總線下發巡檢指令時,收到命令的支架控制器會將采集到的狀態信息通過 CAN 總線發送給端頭控制器,端頭控制器接收到巡檢信息并進行加工處理后再發送給集控計算機。

為了實現液壓支架智能控制,端頭控制器對巡檢數據進行標準化整理。數據標準化是各系統之間相關信息貫通、共享的基礎,也是智能化煤礦進行大數據分析的前提。按照基于位號的數據編碼標準(圖4)對巡檢數據進行編碼[16]。其中,主項編碼用于確定系統所處的位置,由煤層號、區域號和地點號3個部分組成。

3.2 參數修改

由于不同煤礦綜采工作面工況不同、環境不同,使得采煤工藝也不盡相同。為了使液壓支架電液控制系統具有很強的適應能力,支架控制器參數[17]必須可以靈活調整。由于煤礦綜采工作面支架控制器的數量較多,如果每臺支架控制器單獨設置參數,不僅工作量大,而且容易出錯。為了解決上述問題,本文設計了一種基于 CAN 總線的參數批量修改方案,即端頭控制器將設置好的參數以廣播的形式發送給支架控制器,從而完成整個綜采工作面支架控制器的參數更新,具體實現流程如圖5所示。

端頭控制器還可以配合集控計算機實現支架控制器的參數修改。當集控計算機要修改支架控制器的參數時,會先將修改的數據發送給端頭控制器,再由端頭控制器統一下發給支架控制器。參數修改功能不僅降低了工人勞動強度,還大幅提高了支架控制器的維護效率。

3.3 控制器程序在線升級

由于綜采工作面智能化程度要求不一,自動化水平不同,采煤工藝要求不同,需對控制器程序進行相應修改,即在線升級。由于煤礦井下環境特殊,控制器不能搬到地面進行升級,更不能通過打開外殼接入仿真器的方式進行程序升級,所以,需通過網絡形式對支架控制器的程序進行在線升級。常見的在線編程方式有 ISP(Internet Service Provider,網絡業務提供商)和 IAP(In Application Programming,在應用編程)2種。雖然 ISP 程序較簡單,也不需要增加引導程序,但 ISP 在編程時需要打開控制器外殼進行編程操作;IAP 的特點是用戶程序在運行中自我更新,可在保證控制器密閉的前提下通過網絡實現在線升級。

因此,本文采用 IAP 方式對電液控制器程序進行升級。為了實現 IAP 功能,用戶在燒寫程序時將 Bootloader 程序和 APP 程序同時燒寫在 User Flash 中。當芯片上電后,首先從 Bootloader 程序開始運行,Bootloader 程序的功能是判斷是否需要更新 APP 程序,若是則執行更新操作,否則跳轉到 APP 程序開始執行[18]。為了避免在升級過程中由于數據量大、傳輸時間長出現新程序傳輸失敗而舊程序被擦除導致控制器無法使用的情況,本文增加了 SRAM 程序儲存環節,即在升級過程中,控制器將接收到的新程序先存儲在自身 SRAM 中,經校驗無誤后再更新自身程序。

在電液控制系統中,集控計算機要將更新的程序轉換為16進制碼的形式,通過工業以太網將更新的程序發送給端頭控制器。當端頭控制器接收到新程序時會將其儲存在自身的 SRAM 中,接著識別是否是自身的更新程序,若是,則完成自身程序更新,否則將更新的程序通過 CAN 總線以廣播的形式發送給綜采工作面各支架控制器 , 完成支架控制器程

3.4 跟機自動控制

跟機自動控制是綜采工作面實現自動化采煤的必要手段,也是工作面實現智能化的核心技術支撐。液壓支架跟機自動控制是端頭控制器依據采煤機位置,按照既定的采煤工藝向各液壓支架控制器發出動作指令,從而實現綜采工作面液壓支架的自動聯動。針對現有的跟機自動控制功能可靠性差、智能化程度低、液壓支架動作執行情況監測不及時等問題[19-21],本文提出了一種基于 ARM 處理器的液壓支架跟機自動控制方案。

3.4.1 跟機自動控制功能設計

液壓支架跟機自動控制設計方案如圖7所示。假設綜采工作面有200臺液壓支架,每一臺液壓支架配有1臺支架控制器,整個綜采工作面配有1臺端頭控制器。端頭控制器通過巡檢獲得采煤機位置和液壓支架狀態。在進行跟機自動控制時,端頭控制器會根據巡檢參數確定采煤機所處的生產工藝段,按照既定的采煤工藝向支架控制器發送指令,操作對應的液壓支架執行推溜、提底、順序移架和噴霧等動作。在跟機自動控制過程中端頭控制器會實時監測動作執行狀況,并及時調整執行不到位的液壓支架。

3.4.2 跟機自動控制功能實現

當前我國綜采工作面割煤方式主要分為單向割煤和雙向割煤。本文以單向割煤為例,介紹跟機自動控制功能的實現過程,如圖8?圖10所示。首先定義采煤機從右至左的移動方向為正向割煤,當采煤機正向割煤至17號支架時,距離采煤機6臺支架長度的3臺支架同時進行收伸護幫,采煤機后方7號支架依次執行降柱?提底?移架?升柱動作,滾筒附近的支架執行噴霧動作。當采煤機正向割煤至工作面尾部后,采煤機反向空刀返回。當采煤機運行至18號支架時,31?40號液壓支架進行推溜,行成刮板輸送機彎曲段,推溜行程依次為 h(10?n)/10 m,(n=0,1,…,9;h 為采煤機截深,取0.6 m),并且距離采煤機6臺支架長度的3臺支架同時進行收伸護幫。當采煤機完成反向割三角煤并行至綜采工作面最右端后,采煤機開始正向割煤,斜切進刀,進刀區域為推溜彎曲段處。進刀完畢后采煤機正常割煤,相關液壓支架按照正向割煤流程開始執行追機拉架、收伸護幫和噴霧動作,開始下一個循環。

4 實驗驗證

為了驗證所設計的端頭控制器的可靠性和穩定性,本文在綜采工作面“三機”實驗平臺上對端頭控制器的功能進行了測試。綜采工作面“三機”實驗平臺是根據實際綜采工作面地質條件、綜采工藝要求、“三機”工作原理及相互配合關系建立的縮小型“三機”模型,包括 1 臺采煤機、27 臺液壓支架、液壓泵站、刮板輸送機、煤層頂板和底板。

4.1 參數巡檢功能測試

當端頭控制器向“三機”實驗平臺上的支架控制器發出巡檢指令后,支架控制器通過 CAN 總線將狀態信息發送給端頭控制器,端頭控制器接收信息后發送給集控計算機并完成顯示,如圖 11 所示。端頭控制器從發出巡檢指令到接收到實驗平臺 27 臺支架控制器的數據,整個過程用時 1.8 s,比使用 RS485通信實現參數巡檢快 1.5 s。

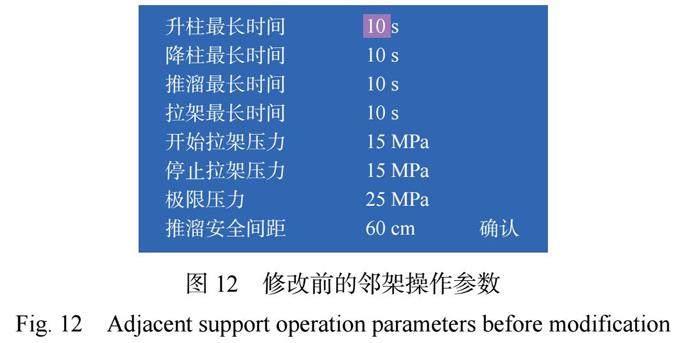

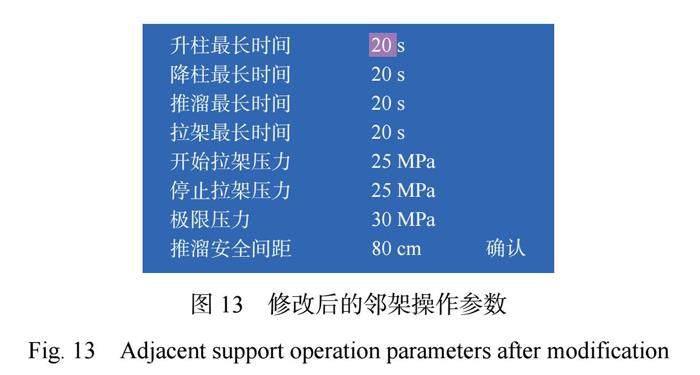

4.2 參數修改功能測試

目前支架控制器一般需要設置自動補壓參數、成組參數、鄰架操作參數、單架傳參數、跟機自動控制參數和保護預警參數等。端頭控制器通過總線將參數修改命令和參數值發送給支架控制器,支架控制器識別后完成自身參數更新,更新的參數存放在自身的 Flash 里。本文以修改鄰架操作參數為例說明修改效果,修改前后的鄰架操作參數如圖12、圖13 所示。

4.3 控制程序在線升級功能測試

將 CAN 分析儀接入到液壓支架電液控制系統 CAN 總線上,當端頭控制器向支架控制器發送升級程序時,CAN 分析儀也會接收到端頭控制器發送的內容,如圖14所示。端頭控制器發送的升級程序大小為38 KiB,傳輸時間為1.2 s。經過測試,綜采工作面所有支架控制器從接收升級命令到一起升級成功用時為4~6 s,達到了預期目標。

4.4 跟機自動控制功能測試

本文測試的跟機自動控制功能是在單向割煤工藝下,采煤機從綜采工作面右端進刀,當采煤機運行至設定距離時,后方的液壓支架開始執行降柱?提底?移架?升柱動作,當采煤機空刀返回時,最左端的液壓支架才開始推溜。跟機自動控制功能測試如圖15所示。端頭控制器可根據采煤機位置控制相應液壓支架做出正確動作,且能夠滿足實時性要求。

5 結論

1)設計了基于工業以太網和 CAN 總線的通信架構。端頭控制器通過工業以太網與集控計算機通信,通過 CAN 總線與綜采工作面所有的支架控制器通信。該通信模式通信能力強、實時性好,能夠為智能化綜采工作面實現智能數據分析提供技術保障。

2)根據智能化無人值守綜采工作面自動化控制技術要求,設計了端頭控制器的參數巡檢、參數修改、在線升級和跟機自動控制功能,端頭控制器還可對電液控制系統數據進行編碼,實現綜采工作面數據標準化管理。

3)實驗結果表明:端頭控制器從發出巡檢指令到接收到實驗平臺27臺支架控制器的數據,整個過程用時1.8 s,比使用 RS485通信實現參數巡檢快 1.5 s;端頭控制器發送的升級程序大小為38 KiB,傳輸時間為1.2 s。經過測試,綜采工作面所有支架控制器從接收升級命令到一起升級成功用時為4~6 s,達到了預期目標;端頭控制器可根據采煤機位置控制相應液壓支架做出正確動作,且能夠滿足實時性要求。

參考文獻(References):

[1] 高有進,楊藝,常亞軍,等.綜采工作面智能化關鍵技術現狀與展望[J].煤炭科學技術,2021,49(8):1-22.

GAO Youjin,YANG Yi,CHANG Yajun,et al. Status and prospect of key technologies of intelligentization of fully-mechanized coal mining face[J]. Coal Science and Technology,2021,49(8):1-22.

[2] 王國法,任懷偉,龐義輝,等.煤礦智能化(初級階段)技術體系研究與工程進展[J].煤炭科學技術,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[3] 李首濱.煤炭工業互聯網及其關鍵技術[J].煤炭科學技術,2020,48(7):98-108.

LI Shoubin. Coal industry Internet and its key technologies[J]. Coal Science and Technology,2020,48(7):98-108.

[4] 王國法,徐亞軍,張金虎,等.煤礦智能化開采新進展[J].煤炭科學技術,2021,49(1):1-10.

WANG Guofa,XU Yajun,ZHANG Jinhu,et al. New development of intelligent mining in coal mines[J]. Coal Science and Technology,2021,49(1):1-10.

[5] 宋單陽,宋建成,田慕琴,等.煤礦綜采工作面液壓支架電液控制技術的發展及應用[J].太原理工大學學報,2018,49(2):240-251.

SONG Danyang,SONG Jiancheng,TIAN Muqin,et al. Development and application of electro-hydraulic control technology for hydraulic support in coal mine[J]. Journal of Taiyuan University of Technology,2018,49(2):240-251.

[6] 高晉,田慕琴,許春雨,等.基于雙CAN總線的薄煤層液壓支架電液控制系統研究[J].煤炭工程,2020,52(1):143-147.

GAO Jin,TIAN Muqin,XU Chunyu,et al. Research on electro-hydraulic control system of thin coal seam hydraulic support based on double CAN bus[J]. Coal Engineering,2020,52(1):143-147.

[7] 雷照源,姚一龍,李磊,等.大采高智能化工作面液壓支架自動跟機控制技術研究[J].煤炭科學技術,2019,47(7):194-199.

LEI Zhaoyuan,YAO Yilong,LI Lei,et al. Research on automatic follow-up control technology of hydraulic support in intelligent working face with large mining height[J]. Coal Science and Technology,2019,47(7):194-199.

[8] 張帥,任懷偉,韓安,等.復雜條件工作面智能化開采關鍵技術及發展趨勢[J].工礦自動化,2022,48(3):16-25.

ZHANG Shuai,REN Huaiwei,HAN An,et al. Key technology and development trend of intelligent mining in complex condition working face[J]. Journal of Mine Automation,2022,48(3):16-25.

[9] ZHANG Kexue,KANG Lei,CHEN Xuexi,et al. A review of intelligent unmanned mining current situation and development trend[J]. Energies,2022,15(2):513.

[10] 蘭夢澈.放頂煤液壓支架電液控制系統的開發[D].太原:太原理工大學,2020.

LAN Mengche. Development of electro-hydraulic control system for caving coal hydraulic supportwireless remote [D].? Taiyuan: Taiyuan? University? of Technology,2020.

[11] 張文杰,宋建成,田慕琴,等.液壓支架運行狀態分級監測系統研制[J].工礦自動化,2017,43(7):12-17.

ZHANG Wenjie,SONG Jiancheng,TIAN Muqin,et al. Development of hierarchical monitoring system of operating state of hydraulic support[J]. Industry and Mine Automation,2017,43(7):12-17.

[12] 葛世榮,郝尚清,張世洪,等.我國智能化采煤技術現狀及待突破關鍵技術[J].煤炭科學技術,2020,48(7):28-46.

GE Shirong,HAO Shangqing,ZHANG Shihong,et al. Status of intelligent coal mining technology and potential key technologies in China[J]. Coal Science and Technology,2020,48(7):28-46.

[13] 丁序海.三道溝煤礦智能礦山建設實踐與探索[J].工礦自動化,2022,48(增刊1):6-10.

DING Xuhai. Practice and exploration of intelligentmine construction in Sandaogou Coal Mine[J]. Journal of Mine Automation,2022,48(S1):6-10.

[14] 喬振峰,謝進,王占飛,等.基于“7+1+1”基礎架構的智能礦山建設[J].工礦自動化,2022,48(增刊1):1-5. QIAO Zhenfeng,XIE Jin, WANG Zhanfei, et al. Intelligent mine construction based on "7+1+1" infrastructure[J]. Journal of Mine Automation,2022,48(S1):1-5.

[15] 羅開成,常亞軍,高有進.綜采工作面智能開采關鍵技術實踐[J].煤炭科學技術,2020,48(7):73-79.

LUO Kaicheng,CHANG Yajun,GAO Youjin. Key technology practice of intelligent mining in fully- mechanized coal mining face[J]. Coal Science and Technology,2020,48(7):73-79.

[16] 杜毅博,趙國瑞,鞏師鑫.智能化煤礦大數據平臺架構及數據處理關鍵技術研究[J].煤炭科學技術,2020,48(7):177-185.

DU Yibo,ZHAO Guorui,GONG Shixin. Study on big data platform architecture of intelligent coal mine and key technologies of data processing[J]. Coal Science and Technology,2020,48(7):177-185.

[17] 張潤冬.自動化工作面液壓支架高端端頭控制器的開發[D].太原:太原理工大學,2018.

ZHANG Rundong. Development of terminal controller for hydraulic support in automated working face[D]. Taiyuan:Taiyuan University of Technology,2018.

[18] 丁遠,劉鵬,鄒德東,等.基于ARM的煤礦監控分站 IAP遠程升級技術[J].煤礦安全,2019,50(8):107-110.

DING Yuan,LIU Peng,ZOU Dedong,et al. Application of IAP remote upgrade technology in coal mine safety monitoring substation based on ARM[J]. Safety in Coal Mines,2019,50(8):107-110.

[19] 唐志章.綜采工作面集中控制關鍵技術研究[D].徐州:中國礦業大學,2021.

TANG Zhizhang. Research on key technologies of centralized control in fully mechanized mining face[D]. Xuzhou:China University of Mining and Technology,2021.

[20] 趙龍,宋建成,田慕琴,等.綜采工作面液壓支架集中控制系統設計[J].工礦自動化,2015,41(2):9-13.

ZHAO Long,SONG Jiancheng,TIAN Muqin,et al. Design of centralized control system for hydraulic supports on fully-mechanized coal mining face[J]. Industry and Mine Automation,2015,41(2):9-13.

[21] 張潤冬,許春雨,田慕琴,等.基于MC9S12XDP512單片機的液壓支架集中控制系統研究與設計[J].中國煤炭,2017,43(8):89-95.

ZHANG Rundong,XU Chunyu,TIAN Muqin,et al. Research and design of centralized control system for hydraulic support based on MC9S12XDP512 MCU[J]. China Coal,2017,43(8):89-95.