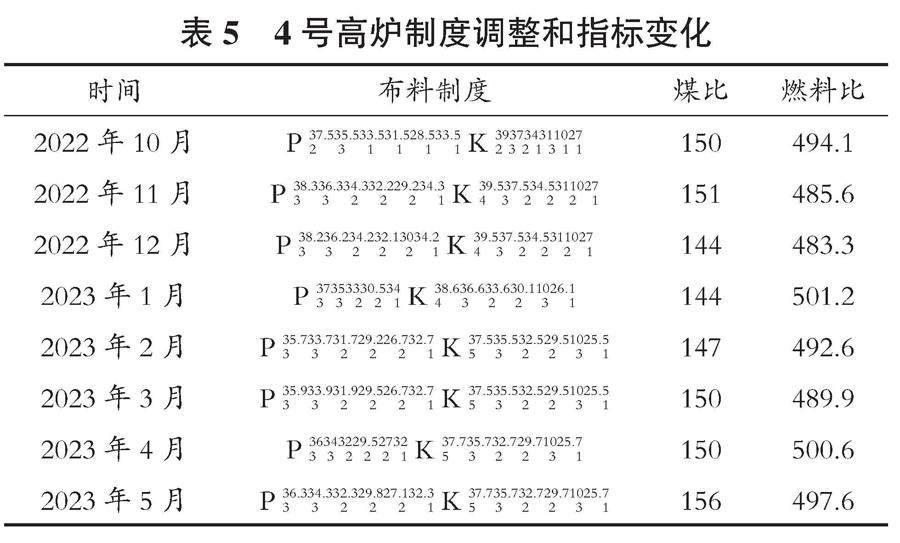

柳鋼4號高爐高效開爐和優化指標實踐

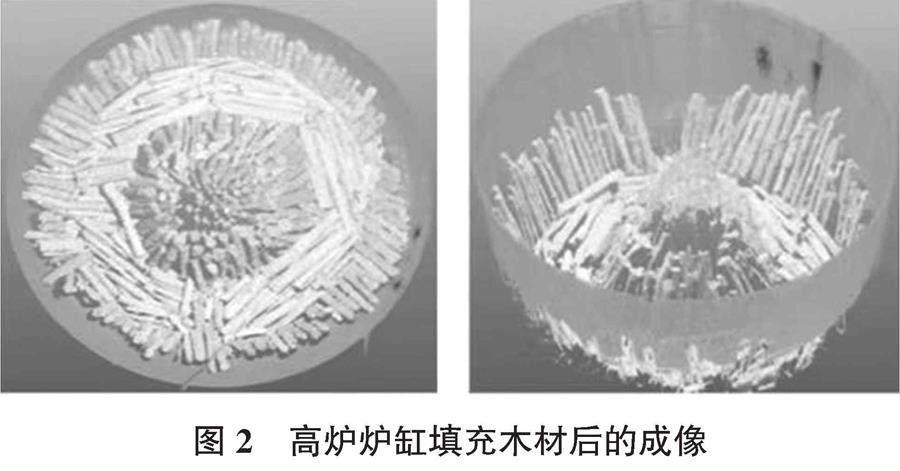

王才進 李宏玉

摘 要:對柳鋼4號高爐開爐進行總結,細化高爐開爐過程中的各項工作。通過制定科學合理的烘爐和開爐方案,進行適當的操作調劑和優化,于2022年9月26日16:35分全風口點火開爐,實現了精準開爐和快速達產的目標。后續根據爐型特點,通過各項操作制度匹配,實現了超低燃料比的突破,2022年12月燃料比低至483.3 kg/tFe。

關鍵詞:高爐;精準開爐;低燃料比

PRACTICE OF EFFICIENT BLOWING IN AND OPTIMIZATION OF INDICATORS FOR LIUGANG NO.4 BLAST FURNACE

Wang Caijin? ? Li Hongyu

(Liuzhou Steel Co., Ltd.? ? Liuzhou? ? 545001,China)

Abstract:Summarize the opening of the No.4 blast furnace at Liugang and refine the various tasks during the opening process. By developing a scientific and reasonable oven drying and start-up plan, conducting appropriate operational adjustments and optimizations, the furnace was ignited and started at 16:35 on September 26, 2022, achieving the goal of precise start-up and rapid production. Based on the characteristics of the furnace type, a breakthrough in ultra-low fuel ratio was achieved through matching various operating systems. In December 2022, the fuel ratio was as low as 483.3 kg/tFe.

Key words:blast furnace; accurate furnace opening; low fuel ratio

0? ? 引? ? 言

柳鋼煉鐵廠4號高爐第一代爐齡于2008年1月23日投產,設計爐容為2 000 m3。2017年4月11日爐缸側壁溫度標高9.4 m北T12點上升至最高點473 ℃,象腳區爐缸側壁溫度整體升高,開始持續加釩鈦礦護爐生產,而后爐缸側壁溫度逐步回歸穩定可控,但2020年開始陸續查出40多根冷卻壁漏水,爐身大量漏煤氣等問題嚴重威脅安全生產。根據公司安排于2021年12月30日3:30開始進行空料線降料面停爐,一代爐齡近14年,單位容積產鐵12 700 t/m3。2022年9月26日16:35全風口點火開爐,本次開爐實現全風口開爐,同時第一次鐵直接過撇渣器,放水渣,開爐第5天產量5 047.4 t,通過爐況的優化調整,煤氣利用率提升,燃料比屢創新低,月均燃料比穩定在500 kg/tFe以下。

1? ? 開爐前的準備

1.1? ? 烘爐

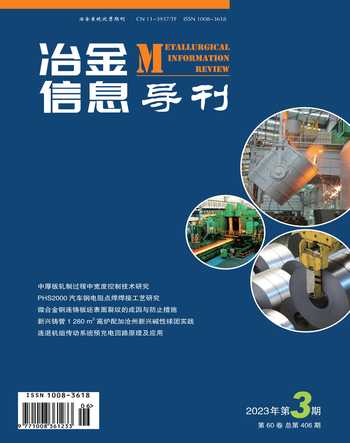

高爐烘爐采用熱風爐對高爐烘爐,烘爐溫度控制以風口溫度均值為準。按照先調風溫再調風量的原則,將爐頂溫度控制在350 ℃以下,同時控制齒輪箱溫度小于70 ℃。高爐烘爐實踐溫度曲線見圖1。

1.2? ? 試壓試漏

試壓試漏的整個過程:試壓壓力調整:0.1 MPa→0.2 MPa→0.23 MPa。如有泄露,休風處理。處理完畢后復壓復檢。

1.3? ? 高爐設備聯動試車

高爐開爐除了要保證爐內操作穩定,設備的穩定性也是影響高爐開爐是否順利的重要因素之一。良好的設備性能是高爐順利開爐盡快達產的物質基礎。在設備的安裝調試過程中,組織生產設備人員動態跟蹤管理并在開爐前對設備進行充分的試運行。不僅保證了設備的性能,也為崗位操作工提前熟悉設備提供渠道,增強崗位操作工處理應急事故的能力[3]。

1.4? ? 開爐料的裝入

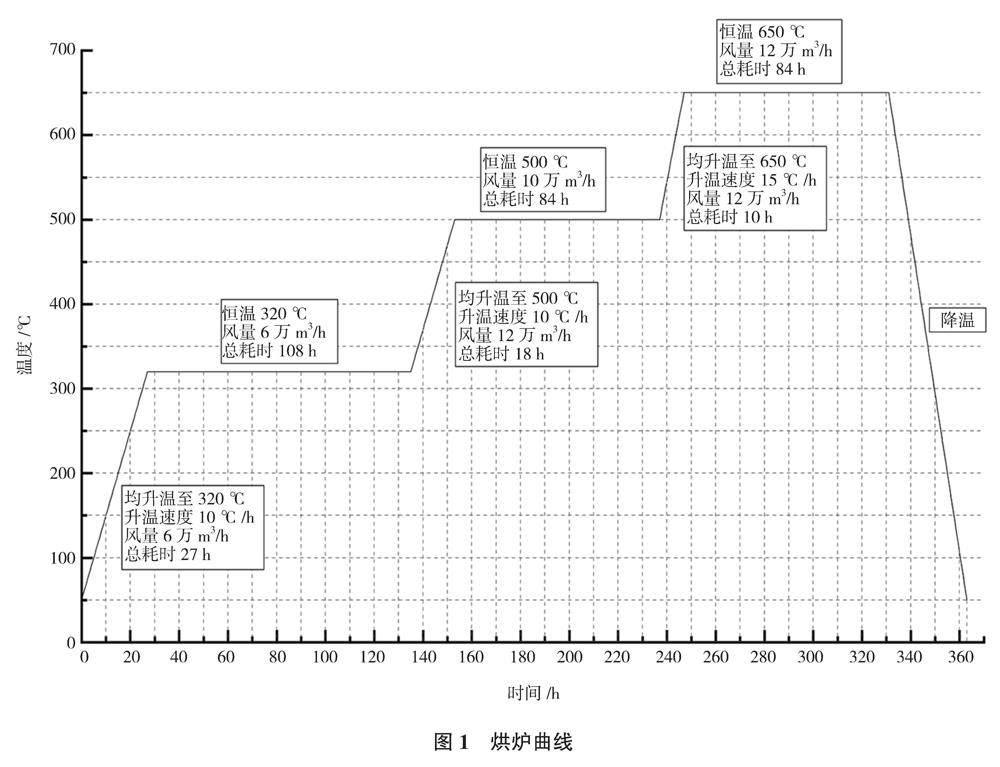

本次開爐采用在爐缸底部鋪設木材,并在距離風口中心線200 ~ 300 mm處,在中心用木材堆疊一個直徑為爐缸半徑一半,高度為2 m的一個圓臺結構,最后將風口用木材保護起來的方式。裝木材的目的在于易于點火,同時有利于開爐后爐內軟融帶的形成[4]。圖2為高爐爐缸填充木材后的成像。

木材填充完畢后,向爐內焦凈焦。

1)凈焦加至爐身下沿以上1.0 m,空焦加至爐身下沿以上4.0 m,位置在高爐工作高度的42.22%,空焦以上為輕負荷料。

2)焦批11 t,爐喉焦層厚度約0.457 m/批(在爐腰焦炭層厚度為0.208 m/批)。

3)空焦組成:焦炭、白云石、螢石;二元堿度按0.90校核。

4)正常料組成:焦炭、燒結礦、球團礦、白云石、塊礦、錳礦、螢石。焦炭干基11 t,負荷逐步提高(第4~15段料),礦批隨負荷逐步增加,爐渣二元堿度按0.95~1.20、Al2O3≤13.0%、MgO/Al2O3=0.50~0.60,鐵水含[Si]3.0%,[Mn]1.0 %。

5)全爐焦比3.88 t/t,堿度R2=0.69。

6)后續正常料組成 :焦炭、燒結礦、球團、塊礦、錳礦。礦批10 ~ 25 t,焦炭綜合負荷逐步提高至2.5。二元堿度按1.15,鐵水含[Si]=1.0 ~ 2.0%。表1為相關參數設定值。

高爐開爐的配料計算、裝料方式與爐料分布是整個開爐過程的核心,其目的是為了保證開爐過程中升溫正常,初渣鐵溫度堿度合適,能夠有較好的流動性。

1.5? ? 開爐料料面測定

料面測定目的:爐內爐料的初始分布狀況直接影響到高爐的順行和長壽。人們普遍在開爐裝料過程中對料面形狀進行全面測量,以此來掌握裝料設備的布料規律,指導高爐生產操作[5]。

本次開爐料一開始凈焦段以及空焦段就采取多環布料且在后續輕負荷料的裝填過程中采用焦炭角度大于礦石角度的布料方式,同時裝填過程中,選取了幾個節點進行爐料料面的測定,為我們掌握爐內料面形狀,及時調整布料角度提供了參考依據。布料過程中,對礦石以及焦炭的碰撞點進行了測量,為高爐后續操作提供了依據,圖3為部分料面測量以及焦炭部分碰撞點的測量。

2? ? 開爐操作

2.1? ? 全風口開爐提前引煤氣

9月26日16:37分采用全開風口送風開爐,16;40送氣,16:50加風至81 000 m3/h、風壓0.022 MPa,17:20加風至163 000 m3/h、風壓0.084 MPa,18:25加風至217 000 m3/h、風壓0.12 MPa,風溫725 ℃,18:54加風至226 000 m3/h、風壓0.143 MPa、風溫760 ℃,觀察頂溫在70 ℃左右,提前15-20 min引煤氣,19:04拆4—1號水封,19:20提單鐘,19:23引煤氣,引煤氣時熱風壓力:0.20 MPa,爐頂壓力:100 kPa,爐頂平均溫度:133 ℃,19:30確認風口全部著火繼續加風。

2.2? ? 軟熔帶形成

隨著點火送風3 h后爐缸中木材快速燃燒軟熔帶開始逐步形成,19:45風量加至223 000 m3/h、頂壓80 kPa、風壓0.182 MPa、風溫760 °,雷達料線6.76 m開始下第一批料,第一批料:批重27 100,燒結13 156、球團9 614、白云石300、錳礦1 000、螢石500,負荷2.51。布料制度:P 272 421(443),K 323 027 242 013(432 213) 。

復風后約4 ~ 5 h,21:20風壓逐步走高,此時應該是軟熔帶初步形成,透氣性下降快速下降,此時風壓0.225 MPa、風量223000 m3/h、頂壓100 MPa、風溫815 °。爐內改制P 24 2 118(443) K 292 724 211 713(432 213) ,批重用20 t,負荷退至2.3。

21:54風壓持續走高至0.248 MPa,風量大幅度萎縮至188 000 m3/h,爐內逐步降低頂壓由104至80,稍控料減慢上料速度改善料柱透氣性,同時爐內改制P 242 118(443)K 292 724 21 1 713(432 213) ,批重用20 t,負荷退至2.3。可能是調節偏晚了,剛開始有改善但幾批料后風壓又開始逐步升高,風量萎縮,阻力系數上升,調節效果不好。

23:00風壓0.287 MPa,風量萎縮190 000 m3/h,逐步難行。23:06減風降頂壓緩解(風壓0.246、頂壓30)料不下,此時雷達料線1.8 m,23:07放風坐料,風壓放至0.08左右觀察爐頂成像料滑下,雷達料線下至3.7 m,所以逐步回風,回風后觀察料面只有部分料滑下去了,風壓仍高,透氣性差加凈焦2批用大角度布料,至23:45分風壓走高至0.35、風量大幅萎縮至150 000。27日00:01由于風壓太高風機房憋風后放風,風壓放至0.005后料整體座下,此時雷達料線6.2,查看有少量風口吹管灌有焦炭,在低風壓狀態下組織人員打開插板逐個處理好。

00:12風壓0.09 MPa,風量109 000 m3/h開始用制度P2 422(44)K2 927 242 113(43 223) ,批重20t上料,逐步加風恢復爐況重新形成軟熔帶,至3:53恢復風壓0.265風量226000頂壓133,雷達料線1.6,透氣性好轉,走料均勻,宣告穩定的軟熔帶基本正常形成。

2.3? ? 強化優化至正常階段

一般開爐送風逐步走料正常后2個班,根據計算爐內存鐵量要準備出第一爐鐵開始過爐前關。9月27日3:30東面鐵口有渣噴出,割掉消音器后燒氧東面鐵口,用開口機直接鉆出來后并馬上堵口,待計算鐵量達到開爐要求再開鐵口出鐵。至7:35開口機打開東面出鐵,打開鐵口觀察先來鐵,鐵水流動性可,8:32來渣后順利第一爐就放水渣,出鐵至8:58堵口第一爐出鐵量約340 t。

27日16:10開始噴煤5 t,爐內逐步強化優化至接近正常生產狀態。28日11:05第一次開西面鐵口出鐵,開口機鉆出后由于鐵流量過大,有鐵口有噴濺跡象,考慮保安全11:18帶鐵堵口,重新做鐵口泥套后11:53再次開西面鐵口出鐵,鐵水正常下罐放水渣。20:58 TRT并網成功。9月30日4:53開始富氧2 000 m3/h,富氧較晚主要是受富氧調節閥失靈影響,比計劃富氧晚了一個班。

開爐后從27日6:12出現第一次上料程序問題上不了料,每天都有上料問題不自動上料或上不了料。程序非常繁瑣復雜,連鎖保護太多,設備磨合期問題多,其中上下密打不開或關不回問題最多,其次是槽下信號連鎖等造成不自動上料問題頻繁,嚴重影響了高爐的強化優化進程。

3? ? 爐況優化

4號高爐大修期間對爐型進行了優化改造,在2 000m3爐容不變的情況下,增加了2個風口,減少進風死區,利于活躍爐缸;整體擴大爐喉直徑和爐腰直徑,增大在軟熔帶煤氣流阻塞較為嚴重的爐腰區域截面積。確定了下部進風為28個風口,風口型號為φ115 mm×560 mm,進風面積為0.2 907 m2,較改造前小幅增加0.0 065m2;但爐腰直徑增大800 mm,截面積增大14.57 m3,爐腰區域煤氣流速與爐腰截面積呈反比,而其他條件不變情況下煤氣流在此區域的阻力是流速的1.7次方,則改造后的4號高爐在軟熔帶區域的阻力為改造之前的79%,配合爐喉直徑的增加,為優化煤氣流分布,提高煤氣利用提供基礎。

冷卻壁配置 板壁結合厚壁爐襯 6~10層銅冷卻壁薄壁爐襯開爐達產后,高爐通過操作制度與高爐設計爐型特點的匹配,結合新高爐開爐初期爐缸截面積較小、冷卻壁澆注后截面積小,邊緣氣流易受抑制的特點,逐步的優化調整裝料。高爐開爐初期將礦石逐步移向邊緣,使中心礦石量減少,以達到開放中心增強中心氣流,保證大風量抑制邊緣氣流改善煤氣利用的作用,最大礦角提升至39°,礦焦最大角度角差負0.5°,焦炭采用平鋪的方式,焦炭負荷也提升至5.0,燃料比低至483 kg/tFe。

開爐生產兩個月后,原燃料條件變化,為消耗庫存較高澳礦,渣中Al2O3含量超17%,存在爐缸堆積的特征,鐵口噴濺、出鐵受憋、壓量關系偏緊的問題,而且隨O/C的不斷加重,焦層厚度越來越薄,隨之帶來的是軟熔帶焦窗的透氣性變差,一旦渣鐵未出盡,氣流隨之發生變化,風壓波動。12月16日高爐休風后的爐況恢復過程中渣皮不穩,風壓波動大,17日8:00出現管道并懸料,降低礦焦平臺角度,退負荷縮批重恢復爐況,爐溫的控制也存在長時間偏低的問題,后開始降低礦石平臺角度,最大礦角降低至35°,礦焦負2.5°角差,疏導邊緣氣流,爐型逐步穩定,燃料消耗穩定在低耗水平。隨著爐內耐材的侵蝕,高爐的布料角度和操作爐型亦不斷的調整,引導氣流朝抑制邊緣和逐步放開中心氣流的方向發展,但因4號高爐煤氣分布均勻,煤氣利用率較好,所以在不破壞目前煤氣利用率較高的爐型基礎情況下,逐步縮小礦焦平臺角差,提高平臺的角度,利于穩定邊緣氣流維護爐型和引導中心氣流疏導氣流,保持高爐的穩定順行,過程勢必犧牲部分燃料指標。

4? ? 結? ? 論

此次4號高爐大修后能夠順利開爐,首先是因為對柳鋼以往高爐開爐過程進行了總結,同時借鑒了國內同類型高爐開爐的成功經驗,摸索出了一套高爐順利開爐、快速達產和低耗生產的冶煉操作,為柳鋼煉鐵作業積累了寶貴經驗,其主要經驗:

1)本次開爐采用全風口送風、快速降硅提產、激光測料面的掃描儀、激光測距儀等高新技術手段。全風口送風,相對于堵風口送風開爐,氣流分布更均勻,有利于活躍爐缸,同時降低了人員開風口的勞動強度。激光測料面的掃描儀、激光的測距儀,使布料位置更精確,料面形狀更清晰。

2)開爐料的精準計算,有利于適應爐內熱量變化需求,開爐焦比和堿度選擇合適,是開爐成功的關鍵。焦比合適保證了開爐爐溫的合適,渣鐵溫充足,堿度合適保證了爐渣成分合適和渣鐵流動性,同時配加少量錳礦,減輕爐前的工作量,通過快速降硅提產技術,能夠盡快過渡到正常生產狀態。開爐前的爐料配置及原料質量的保證是實現開爐快速達產的核心要素。

3)在加風進程中,根據風氧恢復節奏及渣鐵排情況,及時調整焦炭負荷擴大礦焦批重,將操作參數逐步提升至正常水平,有利于爐況快速恢復。

4)開爐期間渣鐵排放關系到后續加風進度,及時打開鐵口排放渣鐵才能為后續強化冶煉創造條件。

5)在形成軟熔帶的過程前,快速引煤氣和控制料線操作,使形成的軟熔帶在時間及空間上錯開,有效地避免爐內孔隙率驟降引起懸料。

6)爐型設計和送風制度的初始設計的優化,是取得較好經濟技術指標的基礎。

7)開爐后,隨著耐材侵蝕和操作爐型的變化,階段性的通過裝料制度的調整引導氣流分布,在高爐保持長時間穩定順行的情況下,保持經濟技術指標在較高的水平上。

參考文獻

[1]? ? 劉開華,朱勇軍.寶鋼高爐噴涂造襯生產實踐[J].煉鐵,2017,36(3):1-5.

[2]? ? 周傳典.高爐練鐵生產技術手冊[M].北京:冶金工業出版社,2005.

[3]? ? 項鐘庸,王筱留.高爐設計-煉鐵工藝設計理論與實踐[M].北京:冶金工業出版社,2007.

[4]? ? 王濤,張衛東,任立軍,等.首鋼京唐公司1號高爐開爐實踐[J].煉鐵,2010,29(2):7-10.

[5]? ? 張賀順,王勝,馬洪斌.首鋼2號高爐生產實踐[J].煉鐵,2009,28(2):1-6.

[6]? ? 熊亞飛,黃立準.武鋼7號高爐開爐達產實踐[J].煉鐵,2007,26(1):9-12.