脈沖電流對Al-Cu-Mn-Zr合金時效處理組織及性能的影響

蔡春波, 高少偉, 高桂麗, 石德全

(1. 上海海事大學 物流工程學院, 上海 200135; 2. 上海電子信息職業技術學院 機械與能源工程學院, 上海 201411;3. 上海理工大學 材料與化學學院, 上海 200093)

隨著科學技術的不斷發展,人們對鋁合金的性能要求不斷提高,高強鑄造鋁合金克服了普通鋁合金強度低、韌性小、耐蝕性差等特點,其中Al-Cu系鑄造鋁合金作為高強鑄造鋁合金中具有代表性的一類,具有優異的力學性能和加工性能,被廣泛應用于航空航天、國防工業以及民用工具領域[1-2],是未來的一個重要發展方向。Al-Cu系鑄造鋁合金在經過熱處理后力學性能有很大的提升,是目前發展高強鑄造鋁合金的一個重要研究方向。但是就目前我國的熱處理工藝而言,依然存在熱處理速度慢的問題,因此改善現有的熱處理工藝并發展新的熱處理工藝,全面提升高強鑄造鋁合金的綜合性能,依然是當下需要重點關注的研究方向。

近年來,國內外學者對使用電脈沖手段改善材料組織和性能的方法進行了一些研究[3-6],取得了一定的成果。根據已知的研究成果,在鋁合金凝固過程中施加脈沖電流,能夠打斷枝晶,促進材料的不均勻形核,減小晶粒尺寸,改善材料的組織與性能。對于Al-Cu、Al-Zn等時效析出型合金,在時效過程中施加脈沖電流,可以加快溶質原子的擴散速度,使得基體中的析出相分布更加彌散均勻,減少晶界處析出的低熔點相,可以達到減少熱處理時間,節約能源;提高生產效率;改善材料組織,提高材料力學性能的目的。但是,目前在脈沖電流參數對鋁合金時效處理效果的影響方面鮮有研究。

本文以一種自行澆鑄的Al-Cu-Mn-Zr-V合金為研究對象,進行常規時效和不同電流密度下的電脈沖時效對比,通過力學性能測試和顯微組織觀察,分析了電流密度對Al-Cu-Mn-Zr-V合金時效處理后組織及性能的影響,以及時效過程中脈沖電流的作用機理。

1 試驗材料及方法

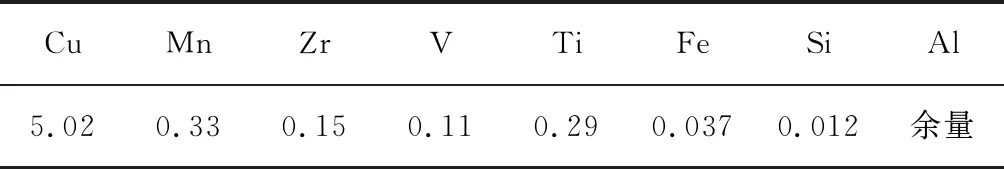

本試驗以一種自行澆鑄的Al-Cu-Mn-Zr-V可熱處理強化型鑄造鋁合金為研究對象,主要化學成分如表1 所示。試樣結構和尺寸如圖1所示。

表1 Al-Cu-Mn-Zr-V合金的化學成分(質量分數,%)

圖1 Al-Cu-Mn-Zr-V合金拉伸試樣尺寸

熱處理工藝為,對試樣進行二級固溶處理,一級固溶溫度(495±5) ℃,保溫(5±0.5) h;二級固溶溫度(530±5) ℃,保溫(24±0.5) h,然后將試樣迅速水冷,溫度為(65±2) ℃,轉移時間≤20 s。將固溶后的試樣轉移至時效爐中進行時效處理,時效溫度(190±2) ℃,保溫(26±0.5) h。待爐溫升至190 ℃時,對試樣施加脈沖電流,施加電脈沖方式為每間隔10 min通電20 s,直到時效結束,然后使試樣空冷至室溫。

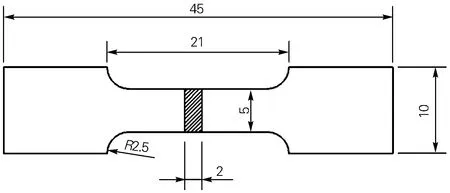

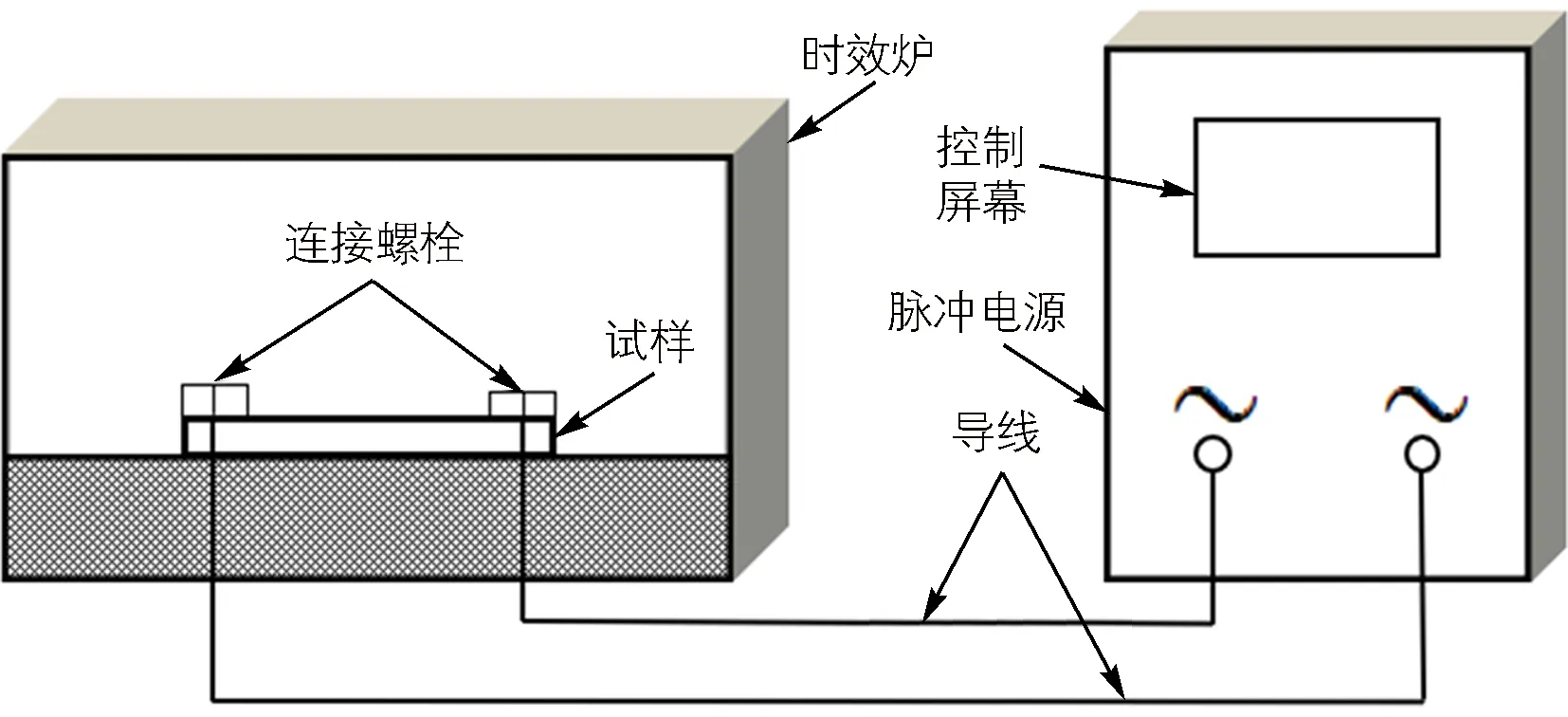

電脈沖時效原理如圖2所示。為防止脈沖電流產生的焦耳熱對試樣時效過程中產生影響,室溫時對試樣施加不同參數的脈沖電流,采用貼片熱電偶監測試樣的溫度變化,將脈沖電流對試樣溫度的影響控制在2 ℃以內,從而選取試驗所用的脈沖電流參數。每組3個試樣,共6組,具體試驗參數如表2所示。

圖2 電脈沖時效處理原理圖

表2 時效處理的脈沖電流參數

將不同工藝熱處理后的試樣用金相砂紙逐級打磨后,使用MTS Exceed 45.105萬能力學試驗機進行常溫拉伸試驗,取3個試樣的平均值作為不同脈沖電流參數下試樣的抗拉強度、斷裂韌性。采用FCM5000光學顯微鏡觀察不同電脈沖參數時效處理的Al-Cu-Mn-Zr-V合金的顯微組織。采用能譜儀對試樣的析出相作EDS分析,采用場發射掃描電鏡(SEM)觀察Al-Cu-Mn-Zr-V合金的斷口形貌。

2 試驗結果與討論

2.1 顯微組織分析

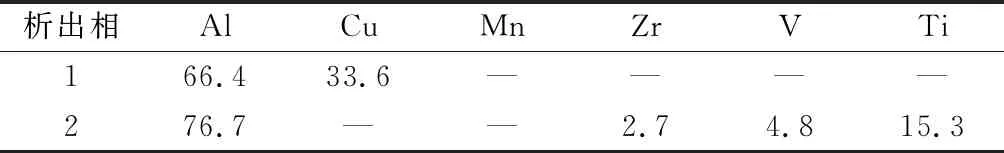

Al-Cu-Mn-Zr-V合金常規時效析出相SEM圖及面掃描結果如圖3所示,方框線內為面掃描區域,點1、2處為EDS分析區域。可以看出,Cu在晶界處大量聚集,Mn、Zr、V、Ti在晶界處少量聚集,所有元素均在晶粒內部均勻彌散分布。經過熱處理后的試樣在掃描電鏡下可以看到2種析出相,析出相的成分分析結果如表3所示,2種析出相的成分有一種是位于晶界處的θ′(Al2Cu)相[7],另一種是位于晶內呈塊狀的Al3Ti、Al3Zr、Al3V的混合析出相[8-9]。

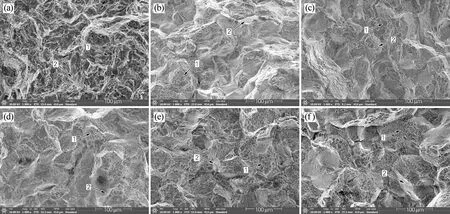

表3 圖3中析出相的化學成分 (原子分數,%)

圖3 Al-Cu-Mn-Zr-V合金常規時效時析出相的SEM圖及EDS面掃描結果

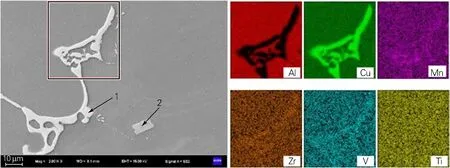

圖4為常規時效處理和不同電流密度下電脈沖時效處理的Al-Cu-Mn-Zr-V合金顯微組織。合金的力學性能與析出相的數量及尺寸有著密切關系。由圖4分析可知,在時效過程中加入脈沖電流對θ′(Al2Cu)相的尺寸和數量有著顯著的影響,試樣進行常規時效處理后,析出相尺寸較大,在晶界處呈連續聚集分布。經過電脈沖時效處理后,當電流密度小于15 A/mm2時,隨著電流密度不斷增加析出相尺寸不斷減小,析出相在晶界處由連續聚集分布逐漸轉為彌散分布,使材料抗拉強度和斷裂韌性提高。產生這一現象的主要原因是,在試樣時效過程中,脈沖電流導致的空位躍遷促進了GP區的形成,且電流密度的增加進一步提升了空位躍遷發生的概率,而GP區是θ′(Al2Cu)相形成的基礎,因此脈沖電流促進了時效過程中θ′(Al2Cu)相的形核。當電流密度大于15 A/mm2時,隨著電流密度增加,析出相數量逐漸減少,呈聚集狀分布,析出相對材料的晶格畸變作用減弱,對晶界的強化效果降低,導致材料的抗拉強度和斷裂韌性降低。這是因為電流密度的增大導致大量原子團簇的形成,距離較近的原子團簇會形成一個更大的原子集團,大量的θ′(Al2Cu)相優先在該處形核,使θ′(Al2Cu)相在此區域聚集堆疊[10],因此從顯微組織上看,析出相的數量減少,且呈聚集狀分布。

圖4 不同電流密度下Al-Cu-Mn-Zr-V合金時效后的顯微組織

2.2 斷口掃描分析

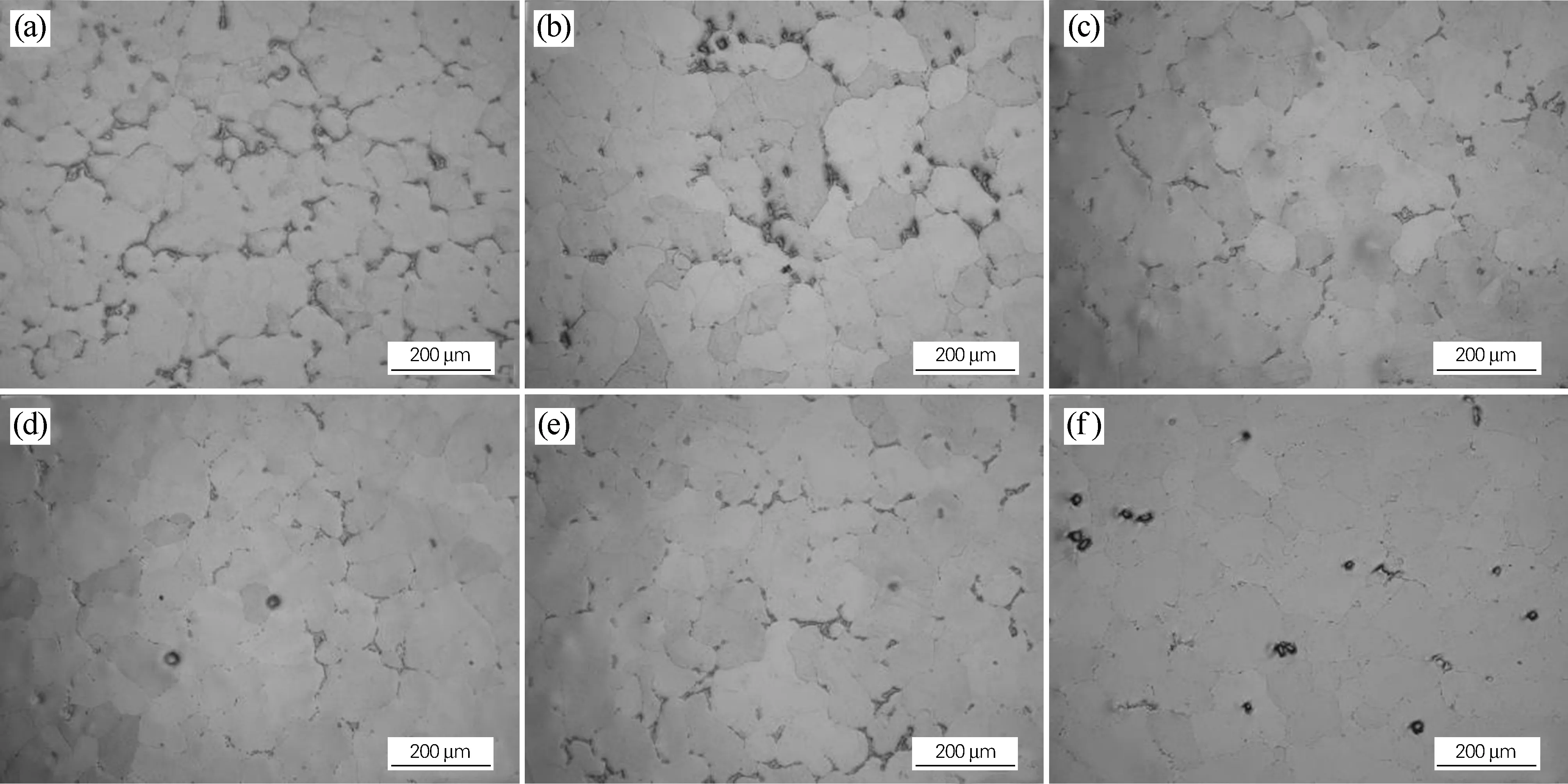

電脈沖時效后Al-Cu-Mn-Zr-V合金的斷口形貌如圖5所示,圖5中1處為韌窩、2處為解理面。可找到大量的韌窩和解理臺階,因此斷裂方式是由穿晶斷裂引起的延性斷裂與解理斷裂共存的混合斷裂。與圖5(a)相比,隨著電流密度的增大,圖5(b~d)中的解理臺階數量和面積均有所降低,韌窩的數量顯著增多,尺寸減小,深度增大,韌窩內可見細小的析出相。材料第二相處受到拉應力后與基體分離,在第二相處形成空洞,隨著拉應力的增大,空洞增大并連通形成韌窩[11]。經過電脈沖時效處理后的試樣析出相數量增多,尺寸減小,因此斷裂后形成的韌窩變小且分布密集,而隨著脈沖電流的增加,韌窩數量逐漸增多,試樣的斷裂方式逐漸由延性斷裂與解理斷裂共存的混合斷裂向以延性斷裂為主的斷裂方式轉變,韌窩變深,試樣的斷裂韌性增大。圖5(e,f)中解理臺階數量增多,面積變大,而韌窩數量變少,深度變淺,但尺寸變化很小,這是由于電流密度大于15 A/mm2時析出相呈聚集狀分布,導致試樣在析出相較少的區域呈解理斷裂,在析出相聚集的區域呈延性斷裂,斷裂方式為延性斷裂與解理斷裂共存的混合斷裂,但韌窩數量相比于常規時效處理仍有很大提升,因此,當電流密度大于15 A/mm2時,斷裂韌性高于常規時效處理試樣,但低于電流密度小于15 A/mm2的試樣。

圖5 不同脈沖電流密度下Al-Cu-Mn-Zr-V合金時效后的斷口形貌

2.3 析出相形貌分析

常規時效處理與電流密度15 A/mm2的電脈沖時效處理沿[110]Al方向的析出相TEM圖及選區衍射圖譜如圖6所示。其中圖6(a1,b1)分別為圖6(a,b)的選區衍射圖譜;圖6(a2)、圖6(b2)分別為圖6(a,b)的高分辨圖像,其右下角為圖示區域經過傅里葉變換的析出相照片。

圖6 時效處理后Al-Cu-Mn-Zr-V合金的析出相TEM圖和選區衍射圖譜

由圖6(a,b)可知,試樣經過時效處理后,θ′(Al2Cu)相均勻彌散地分布在基體中,呈針狀沿[010]Al和[001]Al兩個方向垂直析出,與基體為半共格關系,圖6(a)中析出相尺寸為50~165 nm,圖6(b)中析出相尺寸為30~40 nm,相比于常規時效處理,電脈沖時效處理后的析出相尺寸均勻且細小,數量更多,分布更加均勻。可以看到圖6(b)中的析出相已經非常密集,部分析出相已經開始重疊,如果電流密度進一步增加勢必會使析出相呈層狀分布,引起析出相的堆疊分布,使析出相對基體的強化作用減弱。

與圖6(a1)相比,圖6(b1)中除了析出相明亮、銳利的強衍射斑點外,在每4個相鄰的強衍射斑點中心還存在較弱的Al基體衍射斑點,說明經過電脈沖時效處理的θ′(Al2Cu)相與基體有更好的共格關系,引起的晶格畸變程度會更大,對合金的強化效果更好。此外圖6(b1)中每兩個相鄰的衍射斑點之間還存在不連續衍射條紋,有研究表明,這種不連續的衍射條紋是由與基體呈完全共格關系的θ″(Al2Cu)相引起的。相比于θ′(Al2Cu)相,θ″(Al2Cu)相的尺寸更小,無法在光學顯微鏡下進行觀察,與基體呈完全共格關系,會使基體發生更大的晶格畸變,對合金的強化效果更好。

由圖6(a2, b2)可以看出,經過常規時效處理后,析出相為θ′(Al2Cu)相,經電流密度為15 A/mm2的電脈沖時效處理后,θ′(Al2Cu)相與θ″(Al2Cu)相均有析出,并且有θ′(Al2Cu)相在θ″(Al2Cu)相上生長。說明加入脈沖電流不但會促進析出相的形核,而且會抑制析出相的長大并使θ″(Al2Cu)相向θ′(Al2Cu)轉變。圖6中常規時效處理和電脈沖時效處理的θ′(Al2Cu)相寬度均為16個原子層,因此脈沖電流只對析出相的長度有影響,對析出相的寬度并無太大影響。

2.4 力學性能分析

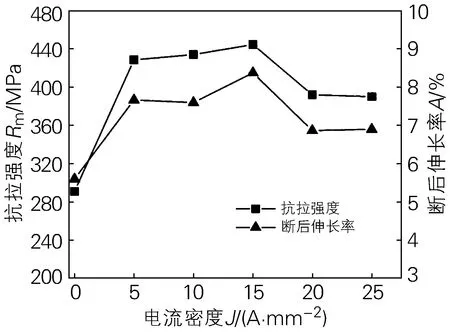

常規時效處理與電脈沖時效處理后的Al-Cu-Mn-Zr-V合金的力學性能試驗結果如圖7所示。由圖7可以看出,相比于常規時效處理試樣(脈沖電流為0 A),電脈沖時效處理試樣的抗拉強度和斷后伸長率均有不同程度的提高,隨著電流密度的逐漸增加,試樣的抗拉強度和斷后伸長率總體上呈先升高后降低的趨勢,當電流密度達到15 A/mm2時,試樣的抗拉強度和斷后伸長率達到峰值。

圖7 脈沖電流密度對時效態Al-Cu-Mn-Zr-V合金力學性能的影響

這是由于脈沖電流促進了時效析出現象,使試樣的析出相尺寸減小,數量增多。在一定范圍內,隨著電流密度的增加,析出相的尺寸不斷減小,數量逐漸增多,試樣的力學性能不斷提高,當電流密度達到15 A/mm2時脈沖電流對材料組織的改善作用達到峰值,電流密度繼續增加時,析出相的分布逐漸轉為聚集狀堆疊分布,使析出相對晶界的強化效果逐漸減弱。此時,相比于常規時效處理,脈沖電流對試樣的時效析出依然起積極作用,但隨電流密度的增加,這種現象會逐漸加劇,試樣的抗拉強度和斷后伸長率會不斷降低。常規時效處理(脈沖電流為0 A)的試樣抗拉強度為291.0 MPa,斷后伸長率為5.6%;而經電流密度為15 A/mm2的電脈沖時效處理后試樣抗拉強度為444.6 MPa,抗拉強度提高了52.8%;斷后伸長率為8.4%,提高了50%。

2.5 熱力學與動力學分析

在常規時效處理中,第二相形核的驅動力來源于新相與母相之間的自由能差,但在實際形核過程中,往往需要考慮由空位躍遷帶動的溶質原子遷移[12-13],溶質原子遷移帶動了原子團簇的形成,進而為第二相的形核析出提供了有利條件[14]。

根據空位擴散理論,理想固溶體中空位平衡濃度Cv為:

(1)

式中:ΔSv為空位形成熵;ΔEv為空位形成自由能;T為熱力學溫度;k為玻爾茲曼常數。

假設晶體中原子配位數為Z,則在空位平衡濃度為Cv時,每個原子在單位時間內的躍遷頻率為:

f=v·Z·P·Cv

(2)

式中:ν為空位振動頻率;P為原子躍遷進入空位的幾率,可表示為:

(3)

式中:ΔS為系統熵值的改變量;ΔE為原子躍遷激活能。

而原子躍遷進入空位時引起的體系自由能變化滿足:

ΔG=ΔE-TΔS

(4)

則擴散系數D為:

(5)

(6)

綜上,時效過程中施加脈沖電流,導致試樣中電子的定向流動為原子躍遷施加了電子風力,可以增大式(4)中系統熵值的改變量ΔS,降低的原子躍遷激活能ΔE,從而導致原子躍遷進入空位引起的體系自由能ΔG降低,原子躍遷幾率P增大,擴散系數D增大。因此脈沖電流促進了空位躍遷,而空位躍遷帶動了更多的溶質原子轉移,促進GP區的形成,為θ″相的形核和析出提供了良好基礎。

與形變后進行熱處理類似,不同的是,第二相的形核驅動力由材料內部的殘余應力變為脈沖電流產生的電子風力。當驅動力過大時,即脈沖電流的電流密度過大時,大量的空位躍遷會使距離較近的GP區原子團簇向原子集團轉變,導致大量的θ″在原子集團處形核。

3 結論

1) 在Al-Cu-Mn-Zr-V合金試樣時效處理過程中施加脈沖電流,可以顯著改善合金的力學性能,隨著電流密度的增大,試樣的抗拉強度和韌性均呈先上升后下降的趨勢。當電流密度為15 A/mm2時,試樣的力學性能達到峰值,抗拉強度為444.6 MPa,斷后伸長率為8.4%。相比于常規時效處理的試樣,抗拉強度提高了52.8%,斷后伸長率提高了50%。

2) 相比于常規時效處理,電脈沖時效處理可以顯著改善試樣的顯微組織,使第二相的數量增多,尺寸減小,斷裂產生的韌窩數量提升,深度增加,斷裂方式更偏向于延性斷裂,從而提高了試樣的力學性能。

3) 電脈沖時效處理會抑制試樣的θ″(Al2Cu)相向θ′(Al2Cu)相轉變,使析出相與基體有更好的共格關系,增強析出相對基體造成的晶格畸變程度,減小時效處理過程中晶內到晶界的空位濃度梯度,促進近晶界區域的析出相形核,提高材料的抗拉強度和塑性。

4) 在時效過程中加入脈沖電流能夠增大系統熵值的改變量,降低原子躍遷激活能,降低原子進入空位的體系自由能,增大原子躍遷幾率,促進GP區的形成,為θ″相的形核提供有利條件。