基于FLUENT的燃油箱油氣分離器仿真研究

葉鑫,呂昊,楊光,朱亮

亞普汽車部件股份有限公司,江蘇揚(yáng)州 225100

0 引言

高壓燃油箱在油電混動(dòng)新能源汽車中應(yīng)用廣泛,在高壓燃油箱泄壓時(shí),燃油蒸汽會(huì)攜帶部分液態(tài)燃油進(jìn)入排氣管路,如果大量液態(tài)燃油流入碳罐,會(huì)導(dǎo)致碳罐吸附能力飽和進(jìn)而發(fā)生堵塞和失效,因此需要在燃油箱排氣管路中添加油氣分離器[1]。同時(shí),油氣分離器的分離效率成為產(chǎn)品設(shè)計(jì)開發(fā)中亟須解決的問題。

本文應(yīng)用計(jì)算流體力學(xué)(CFD)軟件FLUENT對(duì)燃油箱迷宮式油氣分離器進(jìn)行泄壓工況氣液兩相流分析,得到油液分離效率,并與試驗(yàn)結(jié)果進(jìn)行對(duì)比,驗(yàn)證了仿真分析的可靠性。因此在后續(xù)產(chǎn)品的開發(fā)設(shè)計(jì)過程中,可以應(yīng)用該方法指導(dǎo)設(shè)計(jì)并進(jìn)行產(chǎn)品優(yōu)化,有效提高了研發(fā)效率,降低了開發(fā)成本。

1 數(shù)值模擬模型

1.1 流體控制方程及VOF模型方程

流體力學(xué)控制方程包括連續(xù)性方程、動(dòng)量方程和能量方程,由于不考慮流動(dòng)過程中的溫度變化,因此能量方程可忽略[2]。

連續(xù)性方程可表述為單位時(shí)間內(nèi)流體中單位體積內(nèi)流體質(zhì)量的增量等于該時(shí)間內(nèi)流入該體積的流體質(zhì)量,可寫成:

(1)

流體力學(xué)動(dòng)量方程又稱為Navier-Stokes方程,表述為單位體積內(nèi)流體的動(dòng)量變化率等于作用在該體積上的合力,可寫成:

(2)

VOF(volume of fluid modal)模型中,不同相之間的界面通過求解網(wǎng)格單元內(nèi)的各相流體體積分?jǐn)?shù)來實(shí)現(xiàn),對(duì)于第n相,體積分?jǐn)?shù)方程如下:

(3)

單元內(nèi)混合流體密度和黏度計(jì)算公式如下:

(4)

(5)

式中:ρg為空氣密度;ρl為油液密度;μg為空氣黏度;μl為油液黏度。

1.2 油氣分離器網(wǎng)格模型

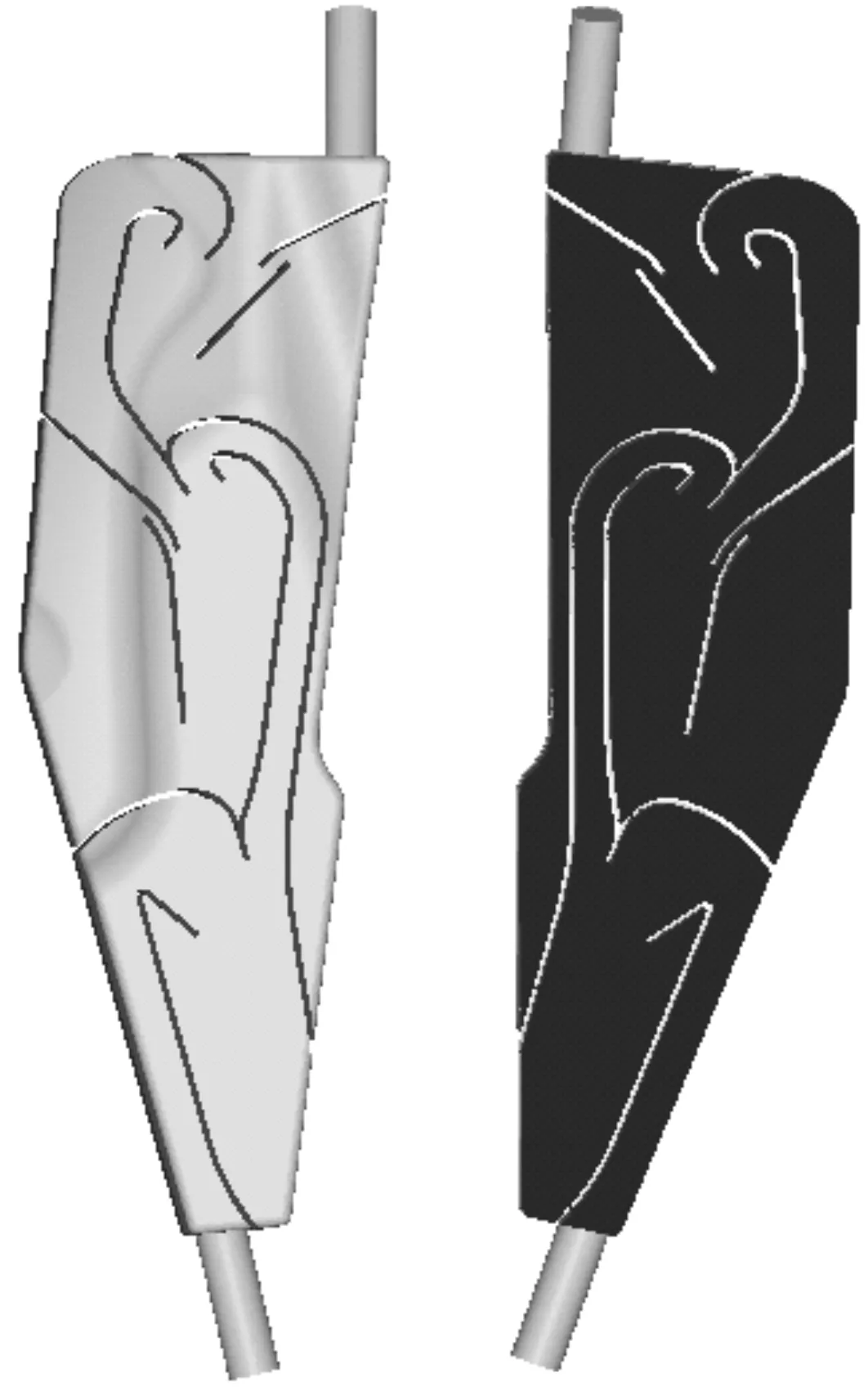

為了同時(shí)保證計(jì)算效率以及計(jì)算精度,本文采用多面體網(wǎng)格對(duì)幾何特征微小區(qū)域和流動(dòng)狀態(tài)復(fù)雜區(qū)域進(jìn)行網(wǎng)格加密,最終網(wǎng)格數(shù)量為105.1萬。網(wǎng)格模型如圖1所示。

圖1 網(wǎng)格模型

2 數(shù)值計(jì)算

應(yīng)用CFD軟件FLUENT對(duì)油液分離器內(nèi)部流場(chǎng)進(jìn)行數(shù)值仿真計(jì)算。由于在計(jì)算過程中需要捕捉液體的自由液面,因此采用VOF模型來模擬多相流。VOF模型通過計(jì)算每個(gè)控制體內(nèi)的各項(xiàng)體積分?jǐn)?shù),并通過PLIC幾何重構(gòu)法來復(fù)現(xiàn)流場(chǎng)中的自由液面,使得重構(gòu)后的液面更加光滑,接近真實(shí)。

2.1 算法設(shè)置

采用基于壓力式求解器和瞬態(tài)算法,時(shí)間步長為0.000 2 s,求解算法中壓力-速度耦合方式選擇SIMPLEC算法[4]。空間離散算法格式中,梯度離散選擇基于網(wǎng)格點(diǎn)的算法離散,壓力選擇PRESTO!算法離散,動(dòng)量方程選擇二階迎風(fēng)格式離散[5],湍流動(dòng)能和湍流耗散率均采用一階迎風(fēng)格式進(jìn)行離散[6]。

2.2 湍流模型

采用標(biāo)準(zhǔn)k-ε湍流模型,這是目前應(yīng)用最廣泛的湍流模型,該模型兼顧了計(jì)算精度和計(jì)算效率,是在工程流場(chǎng)計(jì)算中的主要工具[7]。

2.3 邊界條件

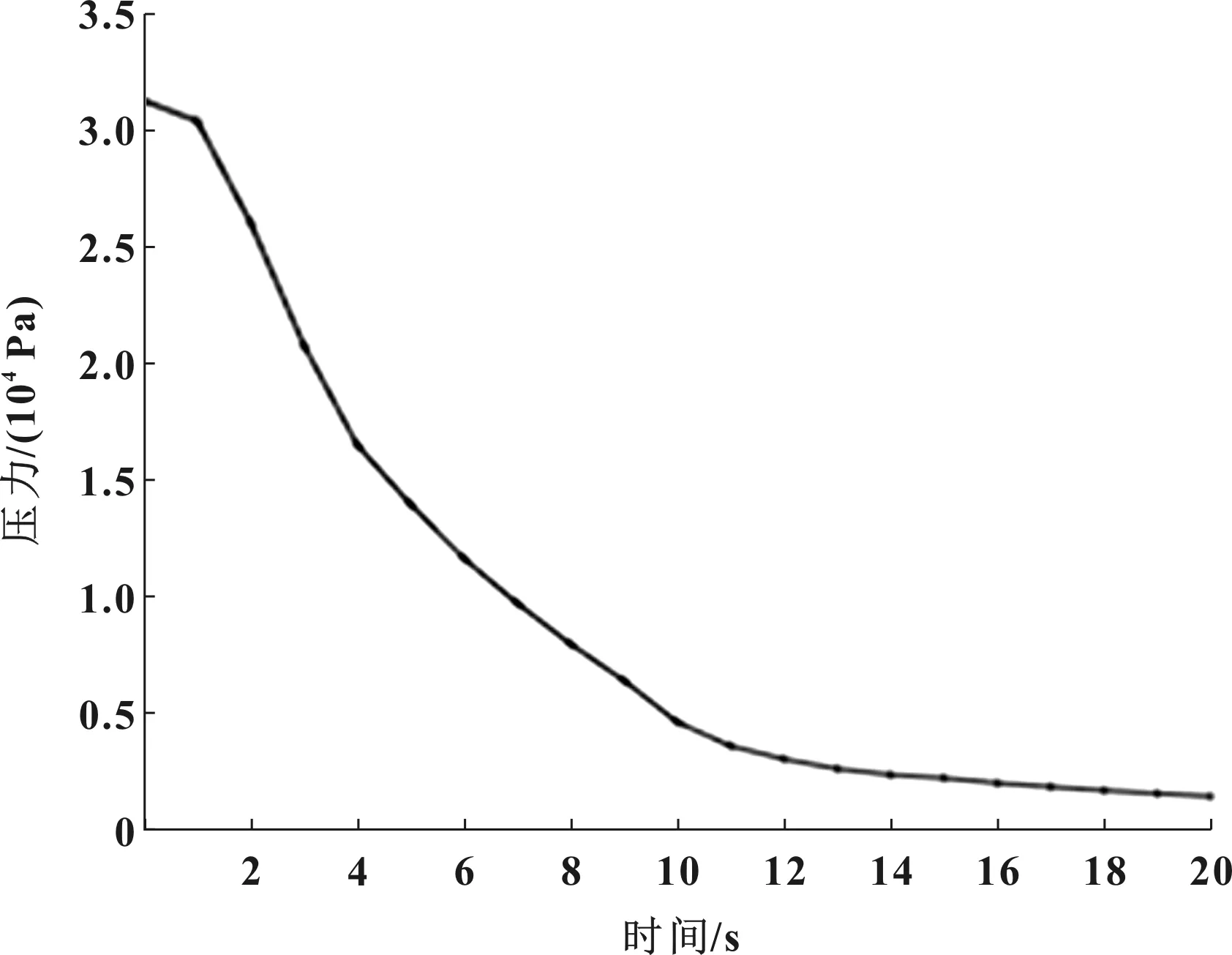

(1)入口條件:采用壓力入口,入口處壓力使用用戶自定義壓力曲線,如圖2所示。 初始狀態(tài)時(shí),入口處油液相所占體積分?jǐn)?shù)為50%,在計(jì)算過程中監(jiān)控入口處液相流入量;當(dāng)液相流入總量達(dá)到100 mL時(shí),將入口液相體積分?jǐn)?shù)改為0。

圖2 入口壓力隨時(shí)間變化曲線

(2)出口條件:采用壓力出口,出口壓力為0,出口處回流液相占比為0。

(3)壁面條件:采用無滑移固定壁面。

3 計(jì)算結(jié)果

通過FLUENT數(shù)值模擬可得到高壓燃油箱泄壓時(shí)的液體自由液面動(dòng)態(tài)畫面,同時(shí)可通過監(jiān)控入口和出口處的油液體積差值,得出油氣分離器內(nèi)的油液體積,從而判斷油液分離器的實(shí)際效果是否達(dá)到設(shè)計(jì)預(yù)期。通過對(duì)比仿真和試驗(yàn)結(jié)果的自由液面的形態(tài)、油液殘留體積,可驗(yàn)證仿真計(jì)算精度。

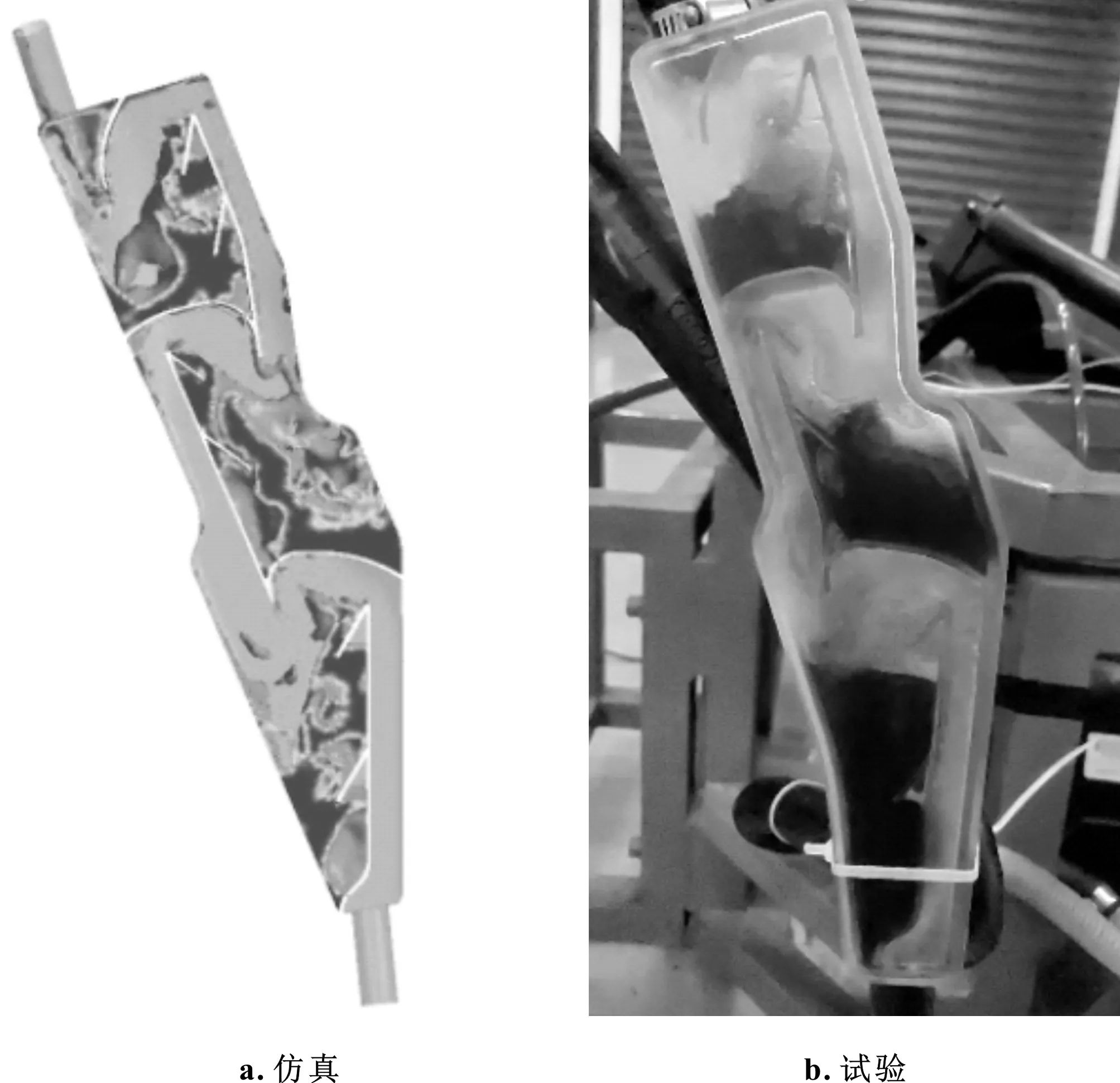

3.1 油液自由液面形態(tài)對(duì)標(biāo)

圖3為仿真與試驗(yàn)自由液面對(duì)比,由圖可看出,油液在0.2 s左右通過分離器內(nèi)部第一道格柵;在0.5 s左右,油液越過第二道格柵,并有少量油液到達(dá)分離器最頂端;在0.6 s左右,有油液開始從出口處流出。在此過程中,每道格柵下部都有部分油液累積。通過對(duì)比可知,仿真和試驗(yàn)的自由液面形態(tài)基本一致,仿真模型精度較高。

圖3 仿真與試驗(yàn)自由液面對(duì)比

3.2 油液分離量對(duì)標(biāo)

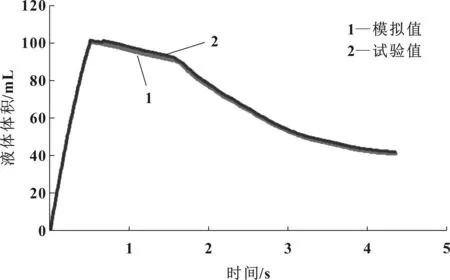

仿真和試驗(yàn)最終油液分離示意如圖4所示,油液分離量隨時(shí)間變化曲線對(duì)比如圖5所示。

圖4 仿真和試驗(yàn)最終油液分離示意

圖5 油液分離量隨時(shí)間變化曲線對(duì)比

由圖5可看出,0~0.5 s內(nèi)進(jìn)口處液體流量線性增長;在0.5~0.8 s內(nèi),進(jìn)口油液總量達(dá)到100 mL后,此時(shí)調(diào)整進(jìn)口處油液組分為0,進(jìn)口處不再有油液流入;在0.8 s左右時(shí),出口處開始有油液流出,油液分離器內(nèi)液體體積開始減少,直到4 s之后液體體積逐漸達(dá)到穩(wěn)定,出口處基本不再有液體流出。油液分離量的仿真分析結(jié)果與試驗(yàn)基本一致,誤差在5%以內(nèi),仿真精度較高。

4 結(jié)束語

在燃油箱油氣分離器設(shè)計(jì)過程中,應(yīng)用FLUENT軟件對(duì)油液分離量進(jìn)行仿真,判斷油氣分離器的流道結(jié)構(gòu)設(shè)計(jì)是否滿足要求。應(yīng)用VOF模型模擬自由液面形態(tài),使用k-ε湍流模型模擬渦流。通過仿真計(jì)算結(jié)果與試驗(yàn)結(jié)果對(duì)比可知,模擬過程中的自由液面形態(tài)以及油液殘留量均與試驗(yàn)結(jié)果吻合。在產(chǎn)品開發(fā)前期可應(yīng)用該方法進(jìn)行仿真分析,優(yōu)化產(chǎn)品設(shè)計(jì),縮短開發(fā)周期,降低開發(fā)成本。