350 MW循環流化床鍋爐不同負荷下運行特性及污染物排放試驗研究

黃思林,何學山,莊文軍,王星星,劉 軍

(1.國家能源集團廣東電力有限公司,廣東 廣州 510000;2.國能粵電臺山發電有限公司,廣東 江門 529228;3.華北水利水電大學,能源與動力工程學院,河南 鄭州 450045)

循環流化床(circulating fluidized bed,簡稱CFB)技術因其流化燃燒、物料循環、爐內燃料混合均勻等特點[1-2],具有燃料適應性廣、負荷調節范圍寬、污染物排放低等優點[3],已成為劣質燃料大規模應用的最佳方式之一。隨超臨界燃煤發電技術不斷成熟,CFB鍋爐不斷向大容量、高參數方向發展,超臨界CFB鍋爐已成為主力機組。隨著我國電廠靈活性改造及深度調峰技術的發展,超臨界CFB機組低負荷運行特性及污染物排放備受關注[4-6]。

針對循環流化床機組,已有的研究主要集中在亞臨界及以下機組爐內流動、燃燒、傳熱及污染物排放特性[7-9]。張思海[10]研究了330 MW亞臨界CFB鍋爐煙氣再循環改造對鍋爐運行性能的影響,表明超低負荷下煙氣再循環技術可提高鍋爐綜合性能。鄭生斌等[11]針對135 MW CFB鍋爐存在磨損嚴重、廠用電率偏高、機組效率偏低等問題,通過燃燒調整改善機組經濟性。史航等[12]研究了260 t/h CFB鍋爐燃燒準東煤時受熱面結焦及沾污特性,并提出減緩結焦的措施。自白馬600 MW超臨界循環流化床機組投運以來,有關超臨界機組的燃燒,流動,水動力安全等運行研究屢有報道。針對CFB機組污染物排放,CFB鍋爐通常采用爐內干法脫硫與濕法脫硫相結合的方式脫除燃燒過程中生成的SOx,鍋爐出口SOx排放濃度較低,同時爐內噴入的脫硫劑可對NOx生成產生影響[13-15]。苗苗等研究者[16-17]從N2O生成機理出發,實驗研究表明:由于脫硫劑的熱催化作用,促進HCN向NH3轉化,可減少N2O的生成,但脫硫劑的加入可催化燃料中N向含氮中間產物轉化,造成爐內NOx排放增加。然而,吳劍恒[18]的研究表明:爐內脫硫對NOx排放影響不明顯,其原因為機組燃用的無煙煤含N量少,且爐內溫度水平低,因此NOx排放變化不大。元澤民[19]分析了350 MW超臨界CFB鍋爐運行負荷、平均床溫等運行參數對污染物排放的影響,結果表明鍋爐床溫對SO2、NOx的生成與排放起主導作用。張媛媛等[20]利用BP神經網絡算法構建NOx排放質量濃度預測模型,獲得超低負荷下機組運行參數對NOx排放的影響。為滿足電廠深度調峰要求,本文以350 MW超臨界CFB鍋爐為研究對象,分析不同負荷下鍋爐運行性能,同時,通過現場測試SO2、NO及CO等污染物排放濃度,揭示爐內脫硫對污染物排放的影響。研究結果可為超臨界CFB機組低負荷運行及污染物排放控制提供指導。

1 試驗及方法

1.1 機組概況

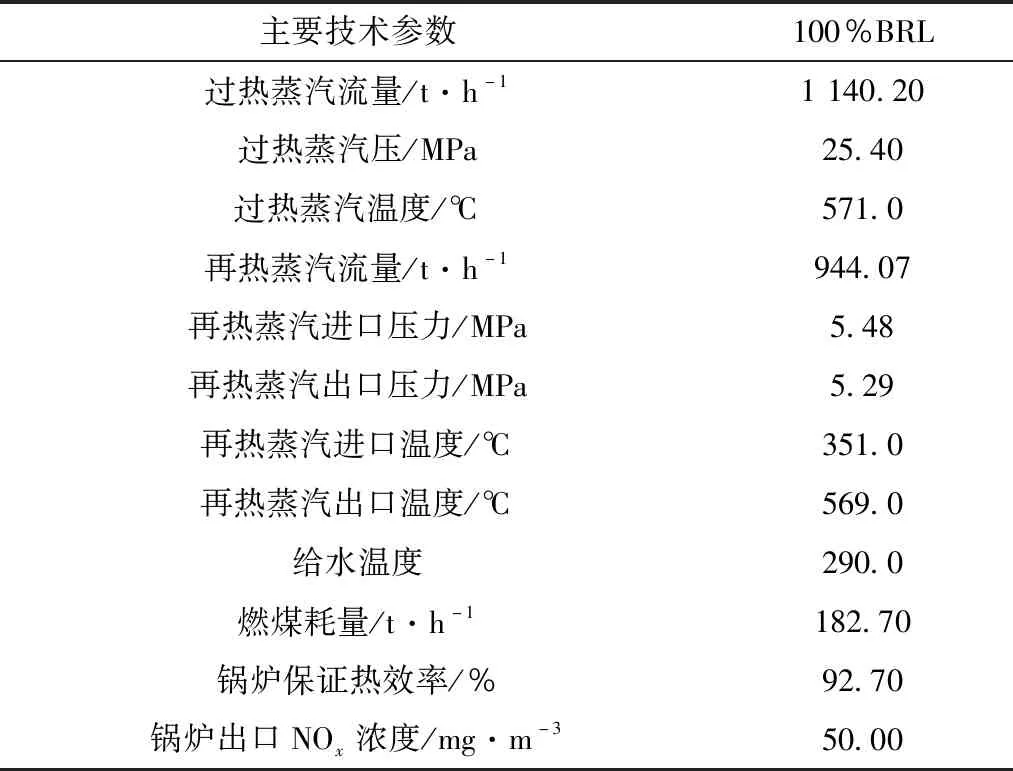

以某國產350 MW超臨界循環流化床鍋爐為研究對象,鍋爐為平衡通風、固態排渣;汽輪機型式為超臨界、一次中間再熱、單軸、高中壓分缸、三缸兩排汽、雙抽可調供熱、凝汽式。機組同步建設超低環保節能設施,包括布袋除塵器、脫硫(爐內干法脫硫+爐外濕法脫硫)、脫硝(SCR+SNCR)、濕式除塵器、低溫省煤器等。鍋爐額定負荷(boiler rated load,簡稱BRL)下機組主要技術參數如表1所示。試驗期間燃用煤質的分析結果見表2,由表2可知,試驗期間燃用煤質基本穩定。

表1 機組主要技術參數

表2 鍋爐煤質分析

1.2 計算方法

采用反平衡法計算鍋爐效率η,即分別計算進出鍋爐系統邊界的各項熱損失和外來熱量,由公式(1)計算鍋爐效率。計算過程中,鍋爐效率基準溫度為25.0 ℃,燃煤輸入熱量取收到基低位發熱量,灰渣比率取為:飛灰:60.0%;爐渣:40.0%。鍋爐效率計算如式(1)所示:

η=100-QpL+QpB

(1)

式中:QpL為鍋爐各項熱損失,%;QpB為外來熱量占輸入燃料熱量的百分比,%。

鍋爐各項熱損失QpL包括:排煙熱損失,MW,通過測試排煙溫度及煙氣流量計算獲得;灰渣中未燃碳熱損失,MW,通過測試灰渣中未燃盡碳含量及灰渣量計算獲得;煙氣中CO熱損失,MW,通過測試煙氣中CO等可燃氣體含量及煙氣量計算獲得;灰渣物理顯熱損失,MW,通過測量灰渣溫度計算獲得;表面輻射和對流熱損失,MW;脫硫熱損失,MW。外來熱量QpB包括:進入系統邊界的空氣及燃煤等攜帶的外來熱量,MW,通過計算進入系統的空氣量、空氣溫度、燃煤量、燃煤溫度等計算獲得。QpL及QpB計算過程及需測試的參數可參考相關標準[21]。

不同狀態條件下,污染物排放計算過程中,隨煙氣流程及狀態條件不同,污染物排放濃度差別較大,通常將污染物排放濃度均換算到同一基準,如6% O2濃度時,換算公式如公式(2)所示:

(2)

式中:φ([M])為O2濃度6%時污染物的排放濃度;φ( O2)*為氧氣濃度基準值,6%;φ(M)為煙氣中實際污染物排放濃度;φ(O2)為煙氣中實際O2濃度。

氮氧化物濃度計算過程中,通常測試煙氣中NO濃度,通過公式(3)轉換為6% O2濃度時NOx排放濃度。

(3)

式中:m(NOx)為6% O2濃度基準下煙氣中NOx濃度,mg/m3;φ(NO)c為煙氣中實測NO體積含量,μL/L;φ(O2)c為煙氣中實測氧含量,%。

1.3 測試方法

試驗過程中,按照等截面網格法分別在空預器進口、一/二次風管道等合適位置布置多個測點,測量煙/風流量及溫度,取多次測量的平均值作為管道截面的平均流量或溫度。其中,煙/風流量采用靠背管及微壓計(型號:HM7750)測試;通過將校驗合格的I級精度K型鎧裝熱電偶連接至數據采集系統,測試煙/風溫度。抽取空氣預熱器進口煙氣至煙氣混合器進行預處理,經清潔、除濕、冷卻后的煙氣通入煙氣分析儀(型號:NGA200),可測試煙氣中O2、CO、CO2及NO濃度。詳細的采集系統可參考文獻[22]。試驗時,煙氣中SO2濃度的測試采用在線表計修正法,即試驗開始前,采用SO2標氣、O2標氣分別對測試儀器和電廠在線儀表進行標定,然后按照網格法采用煙氣分析儀測量煙氣中SO2和O2濃度,同時由DCS系統采集在線數據,二者進行比較,得到DCS系統中SO2和O2在線表計的修正系數,詳細測試過程可參考文獻[22]。

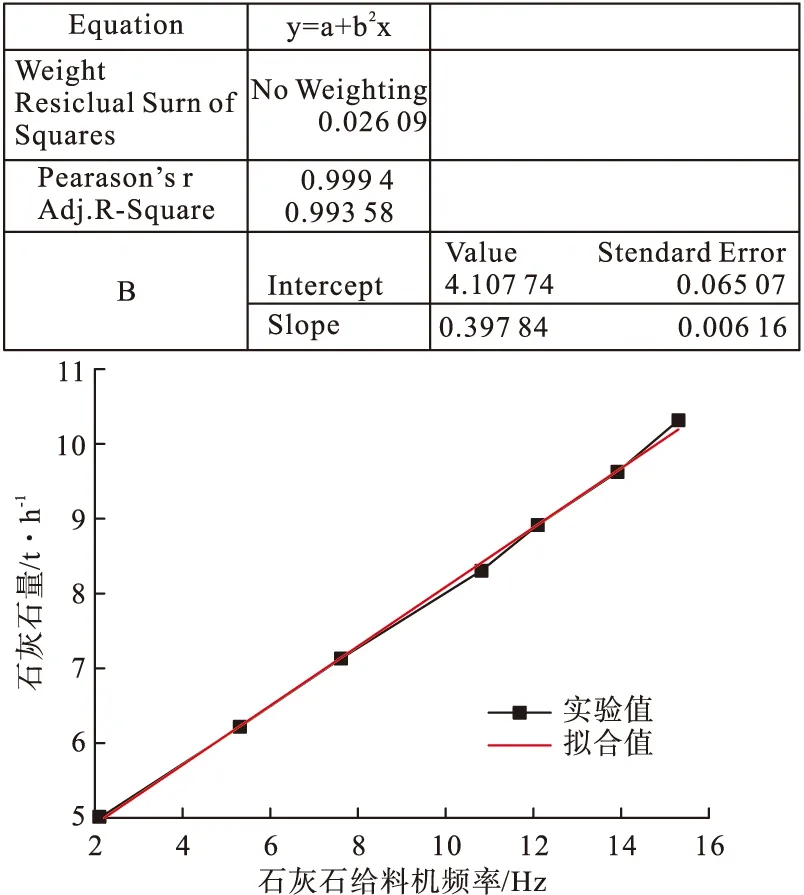

試驗期間,每個工況持續2.0 h。運行過程中每隔30 min分別在給煤機上方料斗及鍋爐底渣機械輸送系統排渣口取原煤及爐渣樣,并利用自吸式飛灰取樣裝置在布袋除塵器進口煙道取樣點處連續采集飛灰樣品,多次的取樣經混合均勻后送至檢測機構測試煤質成分及灰渣含碳量。試驗開始前,對石灰石給料機進行標定,可獲得給料機頻率與石灰石給料量間關系,并對標定實驗結果進行擬合,結果如圖1所示。標定結果表明石灰石量與石灰石給料機頻率基本呈線性關系,擬合曲線見公式(4),試驗過程中,根據石灰石給料機頻率可獲得爐內干法脫硫所用石灰石量。

圖1 石灰石給料機標定結果

y=0.397 84x+4.107 74

(4)

式中:y為石灰石量,t/h;x為石灰石給料機頻率,Hz。

2 試驗結果與分析

2.1 不同負荷下鍋爐性能分析

機組負荷穩定后,開始性能測試,每個試驗工況維持2.0 h。分別測試100%BRL、75%BRL、50%BRL三個負荷下煙風流量、溫度、煙氣成分等參數,主要運行參數測試結果見圖2,根據測試結果可計算流化床鍋爐效率,計算結果如表3所示。

對比表1可得,100%BRL負荷下,鍋爐主要技術參數均滿足設計要求。由表3可得100%BRL、75%BRL、50%BRL三個負荷下,鍋爐熱效率分別為92.75%、90.00%及89.96%。100%BRL負荷下,各項熱損失中排煙熱損失占比最大,其次是灰渣未燃碳造成的熱損失,其占比分別為5.32%及2.25%;75%BRL及50%BRL負荷下,各項熱損失中灰渣未燃碳造成的熱損失占比最大,其次為排煙熱損失。75%BRL及50%BRL負荷下,排煙熱損失占比分別為3.86%、3.68%,灰渣未燃碳造成的熱損失占比分別為5.99%及5.81%。隨機組負荷降低,流化床鍋爐內溫度降低,溫度過低不利于煤粉充分燃燒。根據灰渣等取樣及測試結果,由圖2可看出,隨鍋爐負荷降低,飛灰中可燃物含量及空預器進口CO濃度均快速增加,表明煤粉在爐內燃燒不充分加劇,導致機組灰渣未燃碳熱損失增大,鍋爐效率降低,因此運行過程中,應適當提高爐內運行氧量。

圖2 不同負荷下鍋爐主要運行參數

表3 鍋爐效率計算表

2.2 爐內脫硫對NOx排放影響分析

爐內脫硫是CFB燃燒技術的主要優勢之一,爐內脫硫技術可以顯著減少SO2排放,降低脫硫成本,同時可影響爐內NOx生成。CFB鍋爐運行過程中,爐內燃燒溫度通常在850~1 000 ℃。根據NOx生成機理,溫度低于1 500 ℃時,熱力型NOx生成極少,因此CFB鍋爐內NOx主要為燃料型NOx。煤粉燃燒過程中,燃料中N的有機化合物首先被分解為HCN及NH3等中間產物。爐內脫硫劑的投入對NOx生成機理主要有以下兩方面影響[16-17]:①爐內噴射的鈣基吸收劑具有較強的催化性能,可促進HCN及NH3等中間產物發生化學反應,生成更多的NOx。②爐內脫硫過程中生成的CaSO3及SO2等具有較強的還原性,還原性氣氛可抑制NOx的生成。實際運行過程中,爐內NOx排放與燃燒環境及煤種等密切相關。

為探索爐內脫硫對NOx生產的影響,100%BRL負荷下,通過調整石灰石給料機頻率,增加石灰石脫硫劑給料量,分別測試鍋爐出口NOx及SO2排放,試驗結果如圖3所示。由圖3可得,隨石灰石給料量增加,爐內煙氣中O2濃度變化較小,SO2排放快速降低,NOx濃度升高。石灰石給料機頻率由5.6 Hz升高至13.5 Hz,吸收塔進口SO2濃度由360.4 mg/m3降至6.9 mg/m3,鍋爐出口NOx濃度由75.9 mg/m3升高至398.8 mg/m3。表明爐內噴入的鈣基吸收劑一方面快速與煙氣中SO2發生化學反應,降低SO2排放濃度,另一方面鈣基吸收劑的加入促進燃料中的N快速向中間產物HCN及NH3轉化,大量N基中間產物的生成導致NOx生成量快速增加。

圖3 爐內脫硫對NOx生成的影響

同時由圖3可看出,隨石灰石給料機頻率不斷增加,吸收塔進口SO2濃度降低速率逐漸降低。石灰石給料機頻率由5.6 Hz升高至11.6 Hz,吸收塔進口SO2濃度由360.4 mg/m3降至9.2 mg/m3,降低了97.45%;石灰石給料機頻率由11.6 Hz升高至13.5 Hz,吸收塔進口SO2濃度由9.2 mg/m3降至6.9 mg/m3。因此,為減少物料消耗,降低運行成本,機組運行過程中應合理調整爐內噴射的鈣基吸收劑量。

3 結 論

(1)隨機組負荷降低,鍋爐效率下降。100%BRL、75%BRL、50%BRL三個負荷下,鍋爐熱效率分別為92.75%、90.00%及89.96%。100%BRL負荷下,各項熱損失中排煙熱損失占比最大,其次是灰渣未燃碳造成的熱損失;75%BRL及50%BRL負荷下,因爐內溫度降低,煤粉不完全燃燒加劇,各項熱損失中灰渣未燃碳造成的熱損失占比最大,其次是排煙熱損失。

(2)爐內石灰石的噴入可顯著降低SO2排放量,但可促進爐內NOx的生產。石灰石給料機頻率由5.6 Hz升高至13.5 Hz,吸收塔進口SO2濃度由360.4 mg/m3降至6.9 mg/m3,鍋爐出口NOx濃度由75.9 mg/m3升高至398.8 mg/m3。

(3)隨爐內石灰石噴入量增加,爐內脫硫效果逐漸降低,為降低機組物料消耗,運行過程中,應合理選擇脫硫劑的噴入量。