轉(zhuǎn)爐一次煙氣超低排放技術(shù)現(xiàn)狀及展望

劉國(guó)華,謝 建

(1.中冶賽迪技術(shù)研究中心有限公司,重慶 401120;2.中冶賽迪重慶信息技術(shù)有限公司,重慶 401120)

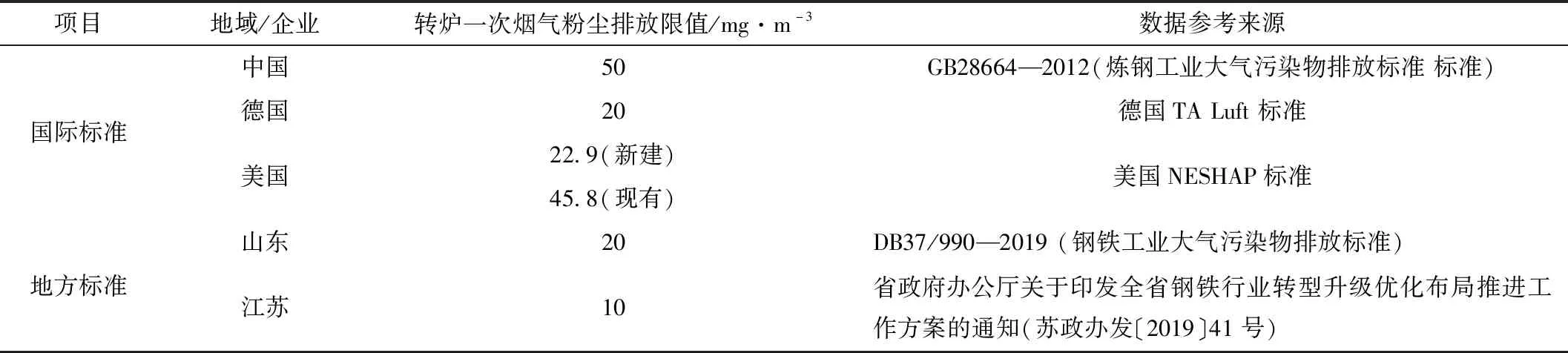

鋼鐵行業(yè)是我國(guó)大氣污染的重要來源,據(jù)測(cè)算,2017年鋼鐵行業(yè)顆粒物排放量為281萬t,超過電力行業(yè)成為工業(yè)部門最大的污染物排放來源。其中轉(zhuǎn)爐煉鋼過程中產(chǎn)生的轉(zhuǎn)爐一次煙氣,因煙氣成分復(fù)雜、溫度波動(dòng)大,需要相應(yīng)的除塵系統(tǒng)穩(wěn)定可靠。隨著國(guó)內(nèi)鋼鐵企業(yè)環(huán)保要求的提高,現(xiàn)有的除塵工藝已不能滿足煙氣達(dá)標(biāo)排放。目前針對(duì)轉(zhuǎn)爐一次煙氣除塵,國(guó)家排放限值為50 mg/m3,而東部沿海地區(qū)某些鋼鐵企業(yè)排放值已經(jīng)做到20 mg/m3甚至10 mg/m3以內(nèi)[1-3],表1列舉了國(guó)內(nèi)外轉(zhuǎn)爐一次除塵排放限值,可以看出,國(guó)內(nèi)某些地方標(biāo)準(zhǔn)比國(guó)外的排放限值更加嚴(yán)苛。

表1 國(guó)內(nèi)外轉(zhuǎn)爐一次除塵排放限值

1 轉(zhuǎn)爐一次煙氣技術(shù)現(xiàn)狀

現(xiàn)有的轉(zhuǎn)爐一次除塵工藝技術(shù),主要有兩類[4]:濕法系統(tǒng)(以下簡(jiǎn)稱OG濕法)和干法系統(tǒng)(以下簡(jiǎn)稱LT干法)。

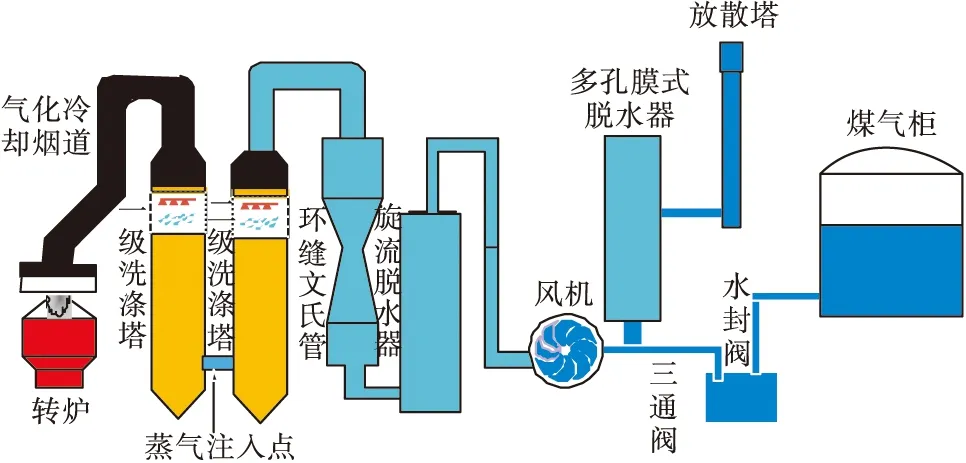

1.1 OG濕法

轉(zhuǎn)爐吹氧冶煉過程中,產(chǎn)生的高達(dá)1 600 ℃的含塵煙氣從爐口進(jìn)入活動(dòng)煙罩,流經(jīng)汽化冷卻煙道換熱后,溫度下降到1 000 ℃左右。隨后,含塵煙氣進(jìn)入回收凈化系統(tǒng),首先一級(jí)文氏管對(duì)煙氣進(jìn)行再次冷卻及粗除塵,之后二級(jí)文氏管對(duì)煙氣進(jìn)行精除塵。被凈化的煤氣由脫水裝置脫水后,經(jīng)引風(fēng)機(jī)增壓,合格的煤氣(CO含量不低于10%,氧氣含量不高于2%)被輸送到煤氣柜回收,不合格的煙氣通過煙囪,經(jīng)點(diǎn)火燃燒后放散。該技術(shù)于20世紀(jì)80年代引入我國(guó),經(jīng)過三十多年的技術(shù)迭代,現(xiàn)在的新OG技術(shù)已由最初的兩級(jí)文氏管結(jié)構(gòu)進(jìn)化成兩級(jí)噴淋塔+環(huán)縫式可調(diào)文氏管結(jié)構(gòu),對(duì)顆粒物的凈化精度也由最初的100 mg/m3降至50 mg/m3。據(jù)不完全統(tǒng)計(jì),到2011年,我國(guó)超過611座轉(zhuǎn)爐仍采用傳統(tǒng)的OG技術(shù)[5-6],占據(jù)了國(guó)內(nèi)轉(zhuǎn)爐煤氣處理的主要地位。

1.2 LT干法系統(tǒng)

20世紀(jì)60年代末,德國(guó)的魯奇公司和蒂森鋼廠聯(lián)合開發(fā)研制成功了LT法轉(zhuǎn)爐煤氣處理技術(shù)研制成功。高達(dá)1 600 ℃的轉(zhuǎn)爐煙氣經(jīng)汽化冷卻煙道換熱后,溫度下降至800~1 000 ℃,隨后經(jīng)蒸發(fā)冷卻器處理,出塔溫度變到180~200 ℃,并且粗顆粒物被收集,同時(shí)由于塔內(nèi)噴霧使煙氣被加濕調(diào)質(zhì),降低了所含粉塵的比電阻,以便于其能適于電除塵器的處理。經(jīng)過粗除塵的煤氣隨后進(jìn)入精除塵裝置—圓筒型電除塵器,通過進(jìn)一步除塵處理后,其粉塵含量降至20 mg/m3左右。1994年,我國(guó)寶鋼第二煉鋼廠建造了一座250 t的轉(zhuǎn)爐,并且第一次引進(jìn)了奧鋼聯(lián)的轉(zhuǎn)爐煤氣干法除塵技術(shù),在探索和研究該技術(shù)的基礎(chǔ)上,西安某研究所開展了《轉(zhuǎn)爐煤氣干法電除塵器關(guān)鍵技術(shù)預(yù)研究》的科研項(xiàng)目,并于2001年10月對(duì)其進(jìn)行了技術(shù)改造,這是國(guó)內(nèi)首次對(duì)該項(xiàng)技術(shù)進(jìn)行深入的研究。中冶京誠(chéng)、中冶賽迪等單位及國(guó)內(nèi)其他鋼廠針對(duì)干法除塵系統(tǒng)運(yùn)行中出現(xiàn)的問題,總結(jié)經(jīng)驗(yàn),不斷探索、研發(fā),進(jìn)行了諸多改進(jìn),開發(fā)出了國(guó)產(chǎn)化的干法除塵系統(tǒng)。由于技術(shù)轉(zhuǎn)讓費(fèi)大幅降低,國(guó)產(chǎn)化率提高,該工藝投資大幅減少,2006年以后,國(guó)內(nèi)許多鋼鐵公司意識(shí)到了轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的先進(jìn)性、優(yōu)越性,也都在新建轉(zhuǎn)爐中采用LT法或采用LT法對(duì)原有OG系統(tǒng)進(jìn)行改造,如江陰興澄特鋼100 t轉(zhuǎn)爐、太鋼180 t轉(zhuǎn)爐、天鐵80 t轉(zhuǎn)爐等。至今,我國(guó)已有近百套轉(zhuǎn)爐煤氣干法除塵系統(tǒng)投入運(yùn)行。

2 轉(zhuǎn)爐一次煙氣超低排放改造方案

2.1 OG濕法系統(tǒng)改造

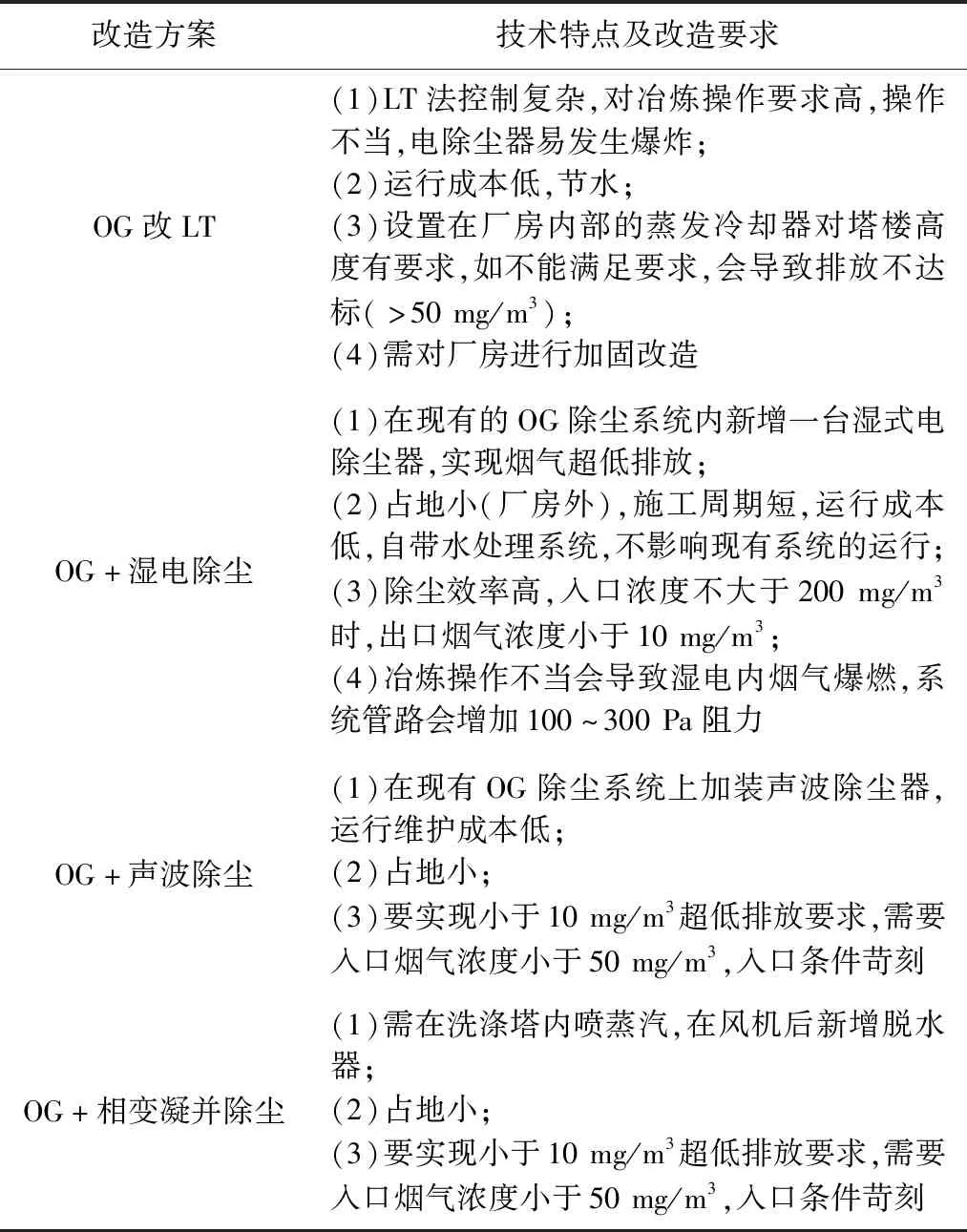

OG法采用水洗的方式進(jìn)行煙氣除塵,新一代OG法用飽和冷卻塔取代溢流文氏管后,阻力降低4 kPa[7],精除塵使用環(huán)縫洗滌塔,除塵效率高,不易堵塞,煙氣總排放濃度低至50 mg/m3。盡管該工藝有了很大的改進(jìn),系統(tǒng)阻損大、能耗高、循環(huán)用水量大等根本性問題并未得到改變,且未能達(dá)到一些地方更為嚴(yán)苛的超低排放標(biāo)準(zhǔn),需要改造,表2列出了市面常見的改造方案[7-10]。

表2 OG法改造方案技術(shù)特點(diǎn)

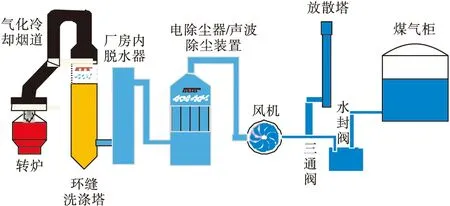

可以看出,OG法改造的四種方案各不相同,OG改LT的方案,面臨改造周期長(zhǎng),改造難度大,廠房?jī)?nèi)結(jié)構(gòu)受限、設(shè)備區(qū)用地不足等問題。實(shí)踐表明,若改造過程中蒸發(fā)冷卻器的粗除塵效率低于20%,會(huì)導(dǎo)致干式靜電除塵器負(fù)載過大進(jìn)而引起煙氣排放超標(biāo)的問題。OG+濕電除塵的方案,利用靜電吸附原理實(shí)現(xiàn)煙氣除塵,無需停爐改造,除塵效率高,因新增了一套濕電設(shè)備及配套循環(huán)水系統(tǒng),從而增加了運(yùn)行成本。OG+聲波除塵(見圖1)、OG+相變凝并除塵(見圖2)均采用輔助手段將微細(xì)顆粒物凝并成易捕捉的大粒徑粉塵,除塵機(jī)理尚未成熟,除塵效率也受到一定限制。

圖1 OG+濕電(聲波)除塵

圖2 OG+相變凝并除塵

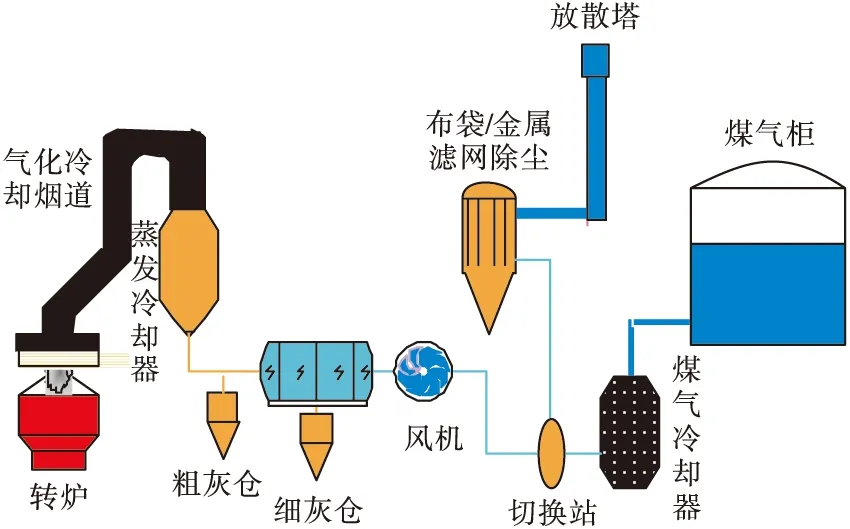

2.2 LT干法系統(tǒng)改造

相比OG法,LT法則是利用重力除塵與靜電除塵相結(jié)合的方式進(jìn)行粉塵捕集,除塵效率高,能耗低,無污水處理,回收煤氣熱值高且回收煤氣量大,是目前冶金行業(yè)鼓勵(lì)使用的技術(shù)。隨著該項(xiàng)技術(shù)日益成熟,新建的LT除塵裝置(見圖3),煙氣出口排放能達(dá)到超低排放要求的10 mg/m3。而已建LT裝置,因維護(hù)、操作等原因,存在冶煉周期內(nèi)粉塵排放瞬時(shí)超標(biāo)的問題,面臨改造[11],改造方案見表3。

圖3 LT+布袋(金屬濾網(wǎng))除塵

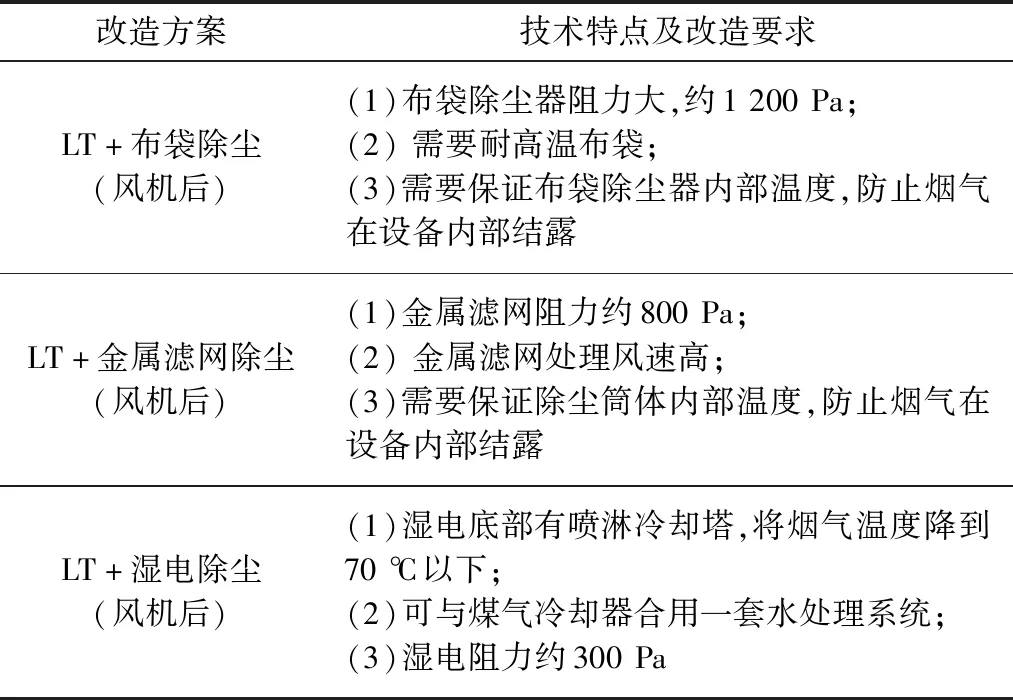

表3 LT法改造方案技術(shù)特點(diǎn)

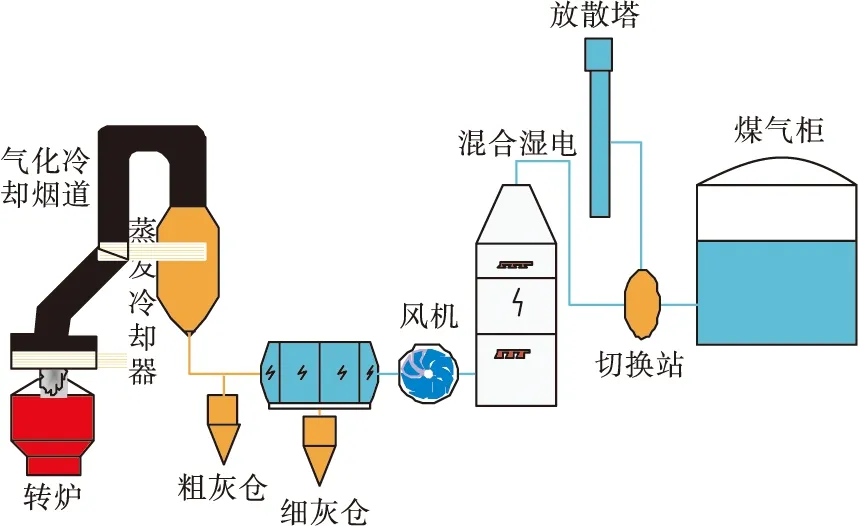

上述改造方案均有應(yīng)用,總體而言,因現(xiàn)有LT除塵系統(tǒng)中風(fēng)機(jī)出口壓頭設(shè)計(jì)時(shí)未考慮設(shè)置精除塵設(shè)備,若出口壓頭富余量不足而進(jìn)行改造,會(huì)導(dǎo)致風(fēng)機(jī)流量下降,影響除塵效果及煤氣回收量。對(duì)于布袋除塵、金屬濾網(wǎng)除塵而言,設(shè)備必須采取加熱保溫措施,保證核心除塵區(qū)域的溫度高于煙氣露點(diǎn)溫度,以防糊袋現(xiàn)象發(fā)生,如圖4所示。濕電除塵則需要做好殼體、陽極板的防腐蝕工作。

圖4 LT+濕電除塵

2.3 改造技術(shù)難點(diǎn)及可行性分析

OG法除塵因無法實(shí)現(xiàn)轉(zhuǎn)爐一次煙氣超低排放,改造需求迫切。不同煉鋼廠總圖規(guī)劃不同,改造的方案存在較大差異。OG除塵改LT除塵,以120 t轉(zhuǎn)爐為例,需要設(shè)備區(qū)有約110 m×45 m的區(qū)域進(jìn)行電除塵器、風(fēng)機(jī)等設(shè)備布置,同時(shí)廠房塔樓內(nèi)蒸發(fā)冷卻器有足夠的高度實(shí)現(xiàn)煙氣降溫、粉塵團(tuán)聚及調(diào)質(zhì),前者決定工程改造的可行性,后者決定改造的粉塵濃度是否達(dá)標(biāo)。OG除塵+濕電的改造,相同爐容,需要設(shè)備區(qū)有10 m×15 m的區(qū)域進(jìn)行濕式電除塵器、循環(huán)水系統(tǒng)布置,考慮轉(zhuǎn)爐一次煙氣易爆特性,需要通過冶煉工藝控制、煙氣成分檢測(cè)控制降低設(shè)備泄爆率。OG+聲波除塵改造,相同爐容,需設(shè)備區(qū)6 m×6 m的區(qū)域布置管式除霧器,內(nèi)含超聲波發(fā)生器,若要實(shí)現(xiàn)煙氣超低排放,入口粉塵濃度不宜超過50 mg/m3。OG+相變凝并除塵改造,需要在風(fēng)機(jī)后布置一級(jí)多孔膜式脫水器,洗滌塔內(nèi)注入蒸氣,促進(jìn)細(xì)微顆粒物長(zhǎng)大,并通過膜式脫水器將顆粒物除去,公開資料表明,若要實(shí)現(xiàn)煙氣超低排放,入口粉塵濃度同樣不宜高于50 mg/m3。

新建的LT法除塵,通過煤冷前移等措施,基本可實(shí)現(xiàn)煙氣超低排放。對(duì)于運(yùn)行多年的LT系統(tǒng)而言,因維護(hù)不到位、蒸發(fā)冷卻器除塵效率過低等問題,煙氣排放存在瞬時(shí)超標(biāo)而面臨改造。考慮場(chǎng)地問題,所有改造方案均設(shè)置在風(fēng)機(jī)后,LT+耐高溫布袋除塵與LT+金屬濾網(wǎng)除塵在除塵機(jī)理上沒有本質(zhì)區(qū)別,決定該技術(shù)可行性的關(guān)鍵在于,高溫高濕煙氣進(jìn)入設(shè)備內(nèi)部后,不能發(fā)生結(jié)露,否則濾筒糊袋,系統(tǒng)失去除塵效能。

3 轉(zhuǎn)爐一次煙氣超低排放技術(shù)展望

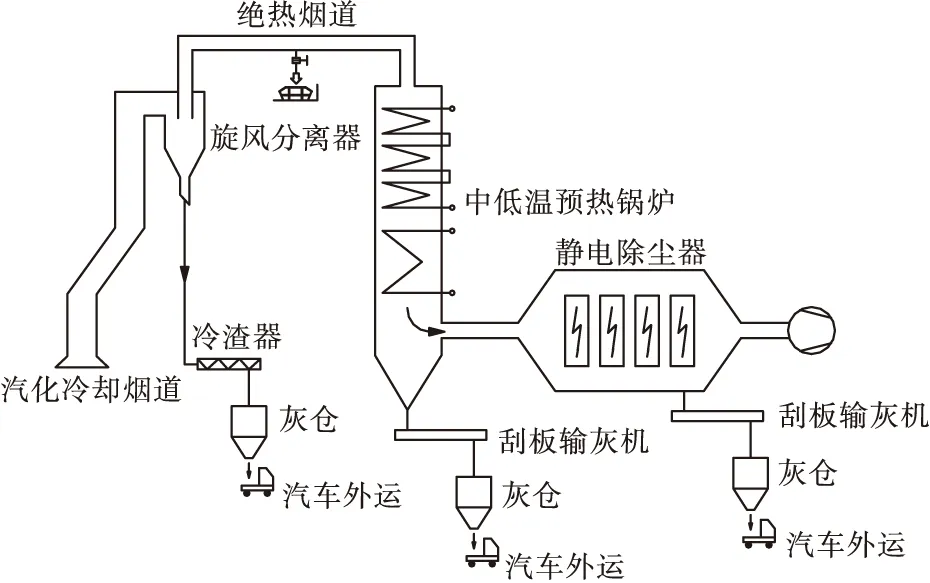

隨著“雙碳”政策的推進(jìn),國(guó)內(nèi)各行業(yè)均將節(jié)能減排策略提高到戰(zhàn)略高度。對(duì)于轉(zhuǎn)爐煉鋼而言,提高轉(zhuǎn)爐一次煙氣余熱回收率是轉(zhuǎn)爐冶煉降碳的重要手段。轉(zhuǎn)爐一次煙氣經(jīng)轉(zhuǎn)爐汽化冷卻煙道冷卻至800 ℃左右,然后經(jīng)過轉(zhuǎn)爐粗除塵器將煙氣中帶明火的大顆粒除去,經(jīng)粗除塵后的煙氣通過絕熱煙道進(jìn)入布置在塔樓邊的中低溫余熱鍋爐,在余熱鍋爐內(nèi)轉(zhuǎn)爐煙氣被冷卻到200 ℃以下,最后進(jìn)入精除塵器中進(jìn)行精除塵,將煤氣除塵至10 mg/m3,不達(dá)標(biāo)的煤氣通過煙筒放散,合格的煤氣進(jìn)入煤氣回收系統(tǒng),如圖5所示。

圖5 轉(zhuǎn)爐煙氣低溫余熱回收及除塵工藝流程圖

為保證精除塵效果,靜電除塵器也可用金屬濾袋或陶瓷濾筒除塵器替代,煙氣粉塵濃度穩(wěn)定小于10 mg/m3。目前,國(guó)內(nèi)外多家單位進(jìn)行了轉(zhuǎn)爐煤氣中低溫段余熱回收技術(shù)的開發(fā),并進(jìn)行中試研究。與傳統(tǒng)的OG法和LT法除塵系統(tǒng)相比,可以減少水和蒸汽的消耗;比傳統(tǒng)除塵工藝多回收蒸汽50~70 kg/t 鋼;系統(tǒng)運(yùn)行阻力是傳統(tǒng)OG除塵系統(tǒng)的1/3,一次風(fēng)機(jī)電機(jī)耗電降低2/3,純干法回收粉塵[12]。

4 總 結(jié)

(1)OG系統(tǒng)超低排放改造,OG改LT,需考慮設(shè)備區(qū)場(chǎng)地是否夠用,此外還需考慮廠房塔樓的高度是否匹配,是否能夠接受較長(zhǎng)的停爐改造時(shí)間;OG+濕電改造,除考慮設(shè)備區(qū)場(chǎng)地面積外,還要采取措施降低濕電內(nèi)部發(fā)生泄爆的幾率;OG+聲波除塵、OG+相變凝并除塵需要注意煙氣入口濃度的限值。

(2)老舊LT系統(tǒng)超低排放改造,LT+布袋除塵、LT+金屬濾網(wǎng)除塵需考慮軸流風(fēng)機(jī)壓頭是否留有足夠富余量;LT+濕電,需要采取措施降低濕電內(nèi)部發(fā)生泄爆的幾率。

(3)提高轉(zhuǎn)爐一次煙氣余熱回收率是降碳的重要手段,也是技術(shù)發(fā)展的趨勢(shì),通過對(duì)高、中溫?zé)煔獾挠酂峄厥?提高噸鋼蒸氣產(chǎn)量及煤氣熱值的同時(shí),實(shí)現(xiàn)煙氣超低排放,盡管目前還有些技術(shù)問題需要解決,但相信該工藝具有很大的開發(fā)潛力。