中性鋁空電池空氣電極壽命的影響因素

杜 君

(重慶國創輕合金研究院有限公司,重慶 400039)

0 前言

金屬空氣電池是一種將金屬材料的化學能直接轉化為電能的發電裝置,與燃料電池類似,也稱金屬燃料電池,具有很高的理論能量密度和能量利用率,是開發新型高性能綠色電源的理想解決方案之一。鋁是地殼中儲量最高的金屬元素,成本低廉,安全環保,性能穩定,被稱為“面向21 世紀的綠色能源”[1]。

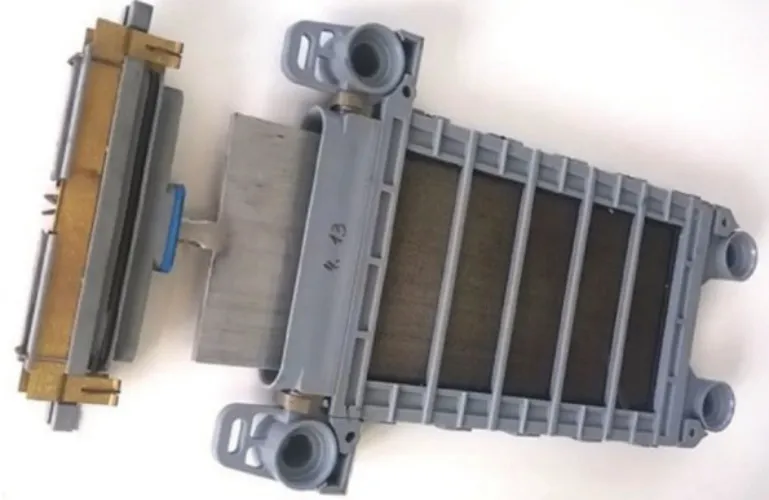

鋁空氣電池產品主要由空氣電極、鋁陽極、電解質、單體電堆等模塊組成,空氣電池單體如圖1所示[2]。電池單體兩面粘附兩張空氣電極,中間是陽極鋁板,多個單體串聯組成電堆,實現放電功能。電池放電性能由鋁陽極及空氣陰極(空氣電極)決定。每次使用前加入中性電解液(鹽水),使用結束后將電解液排出。鋁板作為燃料,不斷更換即可持續放電。

圖1 空氣電池單體

哈爾濱工業大學是國內最早進行鋁合金陽極研究的,于1983 年篩選出電化學性能優良的四元鋁合金[2]。目前,鋁陽極通過Sn、Ga等元素的微合金化,能有效控制析氫速率,降低鋁板自腐蝕,批量化生產穩定可靠。1992-1993 年哈爾濱工業大學的史鵬飛、尹鴿平等人制作了3W 鋁-空氣電池和1kW-空氣電池[3],率先研制出鋁空氣電池產品。但截止今日,市場上鋁空電池產品鮮有發布,更沒有大規模應用,咎其根本原因在于空氣電極始終面臨成本高、壽命短、一致性差等問題。

1 空氣電極制作工藝簡介

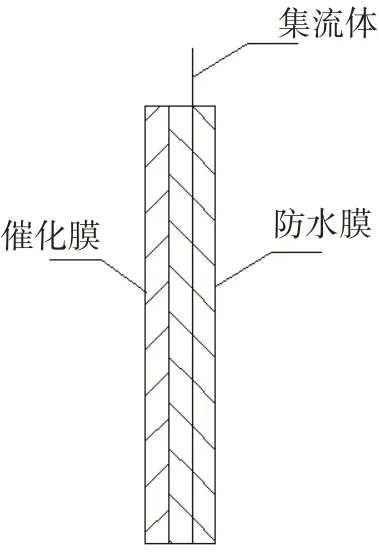

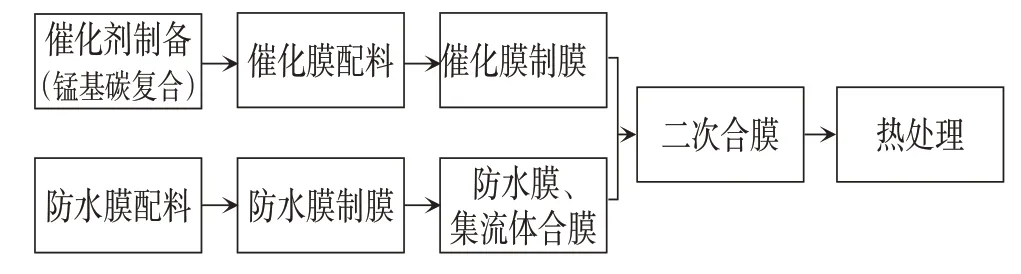

本文所述空氣電極結構如圖2 所示,它由2 層防水膜、1 層催化膜和集流體組成。防水膜和催化膜需要單獨成膜再進行合膜等工序,工藝流程見圖3。

圖2 空氣電極示意圖

圖3 空氣電極制備工藝流程

空氣電極制作流程長,在成膜過程中需要多次反復壓制,電極成膜的方式主要有輥壓和涂布兩種。輥壓法出現較早也較成熟,但用此方法制備的空氣電極孔隙分布不均勻,產品同一性差。此法工業化的程度不高,不利于大批量生產;涂布法多以碳紙為載體將催化層和防水透氣層原料調成漿分別涂于碳紙兩側,然后進行焙燒再與集流體壓合。此法可使電極的同一性良好,有利于提高電極效率且易于工業化生產[4]。集流體經常選擇泡沫鎳、鎳網、銅網、碳紙、不銹鋼網、鈦網等,合膜采用平板機進行冷壓或者熱壓。

由于處于實驗階段,本文采用輥壓法制膜,集流體選擇鎳網,合膜選擇冷壓,催化劑為錳基碳復合材料。

2 空氣電極失效的特征

由于空氣電極粘附在電池單體上,無法更換,所以它的壽命直接決定電池的壽命。本文主要闡明影響空氣電極壽命的因素,為今后提高電極壽命,實現產業化建設提供參考。

鋁空電池的壽命在有文獻資料并有數據支撐的前提下,沒有超過100 h,例如,孫宗煜用輥壓法制作的空氣電極最佳壽命為51 h[2];唐靜用輥壓法制作薄膜,她認為電極中催化劑的失效機理主要受碳載體的腐蝕影響,碳基體的腐蝕會造成催化劑顆粒的剝離,結合力的減小會造成催化劑顆粒的遷移和團聚;此外,碳載體的腐蝕會增加催化劑的親水性,從而增加了氣體傳質的阻力。空氣電極長期工作后催化層形態和結構會發生變化,出現裂紋特征,造成電極性能下降,如果使用泡沫鎳為集流體時,在200 h后泡沫鎳集流體會發生氧化[5]。

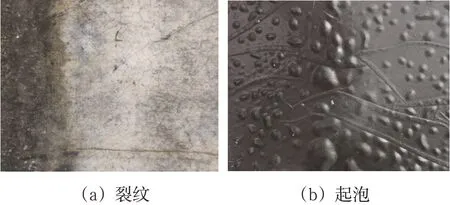

空氣電極失效表現為無法持續穩定放電,無法達到標稱功率,電極表面出現裂紋、起泡等現象(見圖4)。該失效電極的測試條件為11%NaCl 溶液,50 mA/cm2恒流放電,啟動溫度30~35 ℃。

圖4 失效空氣電極表面現象

圖4(a)中電極反應部位(白色區域)出現明顯裂紋,在沒有反應部位(黑色區域)也出現延伸狀裂紋;圖4(b)中起泡處常常伴隨著裂紋,在同一張電極上起泡大小各異。

3 電極壽命的影響因素

3.1 催化膜壓制工藝

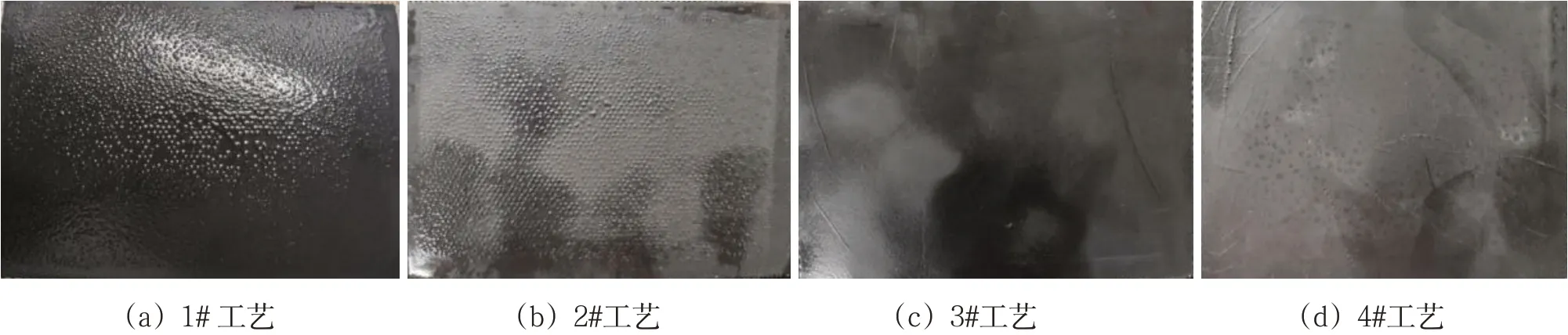

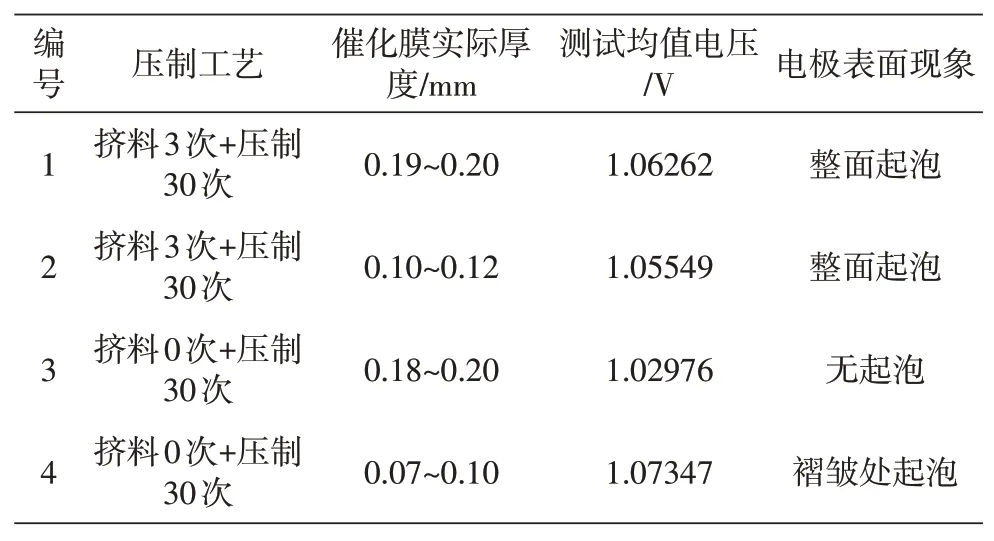

本次實驗使用相同催化劑,配置一定量的催化膜原料,使用不同的壓制工藝,測試1 h 后觀察電極表面,實驗方案和結果見表1和圖5。

圖5 催化膜不同壓制工藝下的表面現象

表1 催化膜壓制工藝方案和實驗結果

把起泡處剝開,沒有發現水漬,說明催化膜沒有被電解液淹沒,電極表面起泡是氣體通過了防水膜但無法通過催化膜,造成堆積。電極放電是在三相界面上,電極失效過程為:起泡、催化層開裂→催化層與防水層分離→雜質侵入→三相反應界面破壞→失效。

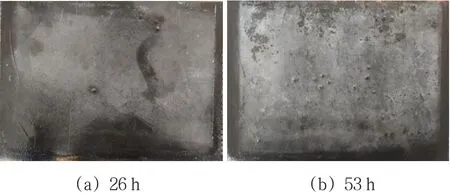

為了進一步驗證電極持續放電性能,對3#工藝電極進行壽命測試,當測試26 h后,發現在平整部位開始起泡,電壓逐漸下降,當測試53 h后,起泡數量越來越多,電壓也降至0.8 V,如圖6所示。

圖6 3#工藝電極持續測試后電極表面現象

由此可見,電極的壽命與催化膜的壓制工藝有關,壓制或擠料次數過多會導致氧氣通過性不佳,氣體聚集在催化膜與防水膜之間,出現起泡。催化膜的平整度對電極壽命也有影響,在褶皺處,催化膜的實際厚度是平整處的至少2 倍,起泡風險增大。催化膜厚度偏厚,在持續測試后也會出現起泡。

對此,應盡可能減少壓制或擠料次數,提高催化膜表面平整度,這對提高電極壽命有積極影響。

3.2 聚四氟乙烯(PTFE)含量

PTFE 是防水透氣膜和催化膜的粘結劑,一般多使用固含量為60%的PTFE 乳液。馬齊林、曾建強等研究了不同PTFE 含量對空氣電極的影響,認為PTFE 含量過低時電極使用壽命較差,過高時電極放電電壓及功率密度較低;在堿性電解液中催化層中的PTFE含量以25%為最佳[6]。

本次實驗通過調整PTFE 含量,驗證在中性電解液中催化層中PTFE 含量的合理范圍。使用相同催化劑,加入不同含量的聚四氟乙烯乳液,壓制后進行放電測試,觀察電極表面,測試結果見表2。

表2 催化膜中不同PTFE含量實驗方案及放電結果

由表2 可見,隨著PTFE 的增加,電壓均值逐漸降低,當高于25%時電極出現局部起泡。

通過實驗獲得結論:在中性電解液條件下,催化層中PTFE含量應控制在20%(含)以下。

3.3 合膜工藝

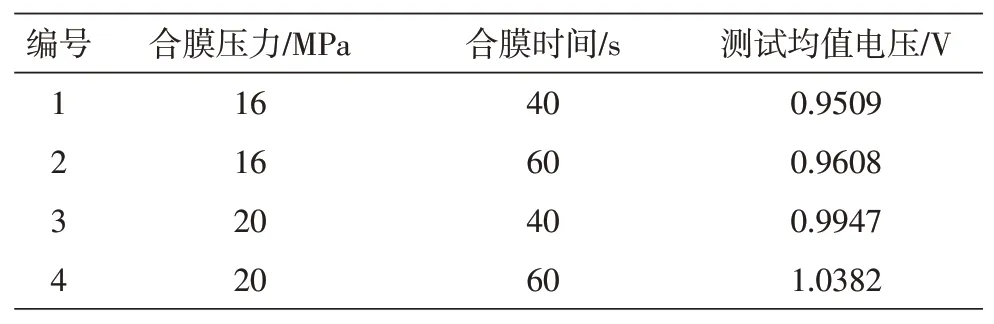

為了探明合膜壓力與合膜時間對不同大小的空氣電極的影響,實驗采用相同的催化膜和防水膜,電極測試面積57 mm×46 mm,采用不同合膜壓力和合膜時間,合膜后進行放電測試。測試結果詳見表3。

表3 合膜壓力與時間對放電性能的影響

由表3可見,從電極放電性能來看,20 MPa優于16 MPa,在同樣的合膜壓力下,合膜時間有一定影響但不顯著。

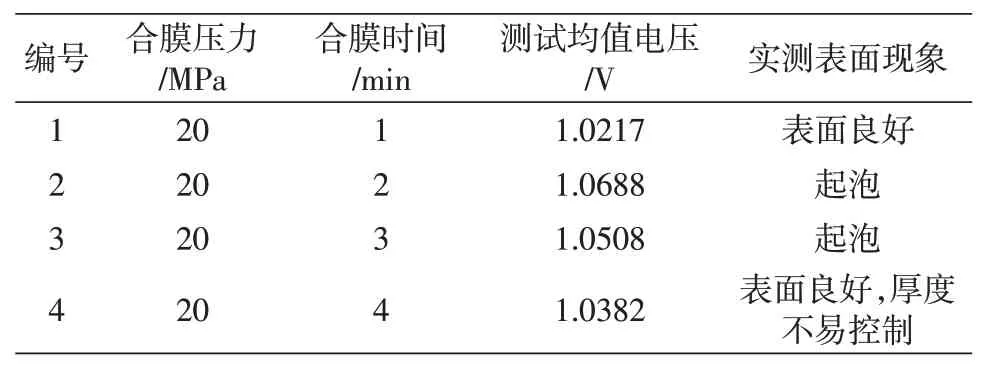

采用同樣的合膜壓力,驗證合膜時間對面積較大的空氣電極(150 mm×110 mm)放電性能的影響。測試結果見表4。

表4 大面積電極合膜時間對放電性能的影響

由表4可見,當面積變大后,電流增大,電壓變化不大,2 min、3 min 合膜的電極出現起泡現象,4 min 合膜的電極表面較好。因此,對于面積較大的電極,適當延長合膜時間能讓薄膜之間連接更緊密,更均勻,對延長電極壽命有積極作用。

通過實驗獲得結論:中性空氣電極合膜壓力為20 MPa 時較好,合膜時間隨著電極面積的增大可適當延長,但至少為1 min。

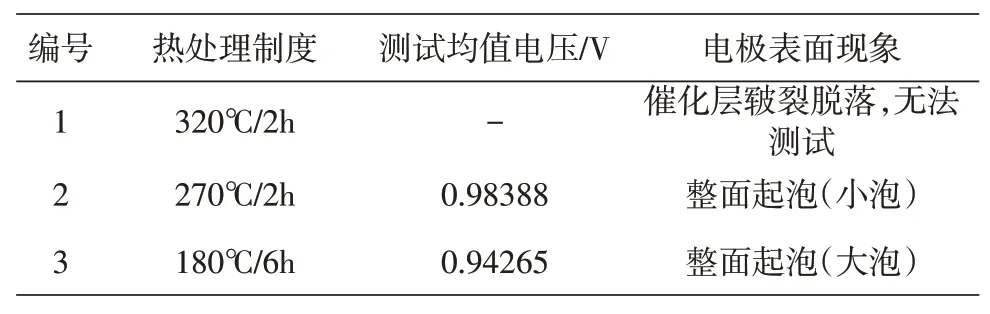

3.4 熱處理工藝

Yohannes K、馬齊林等采用焙燒法對制好后的電極進行熱處理,能獲得更好的性能和壽命,但這些結論都是立足于堿性電解質[6-7],而對其它電解質的研究卻極少報道。為此,本文驗證了在中性電解質中,電極進行熱處理后對電極放電性能的影響。結果如表5、圖7和圖8所示。

表5 不同熱處理制度對放電性能的影響

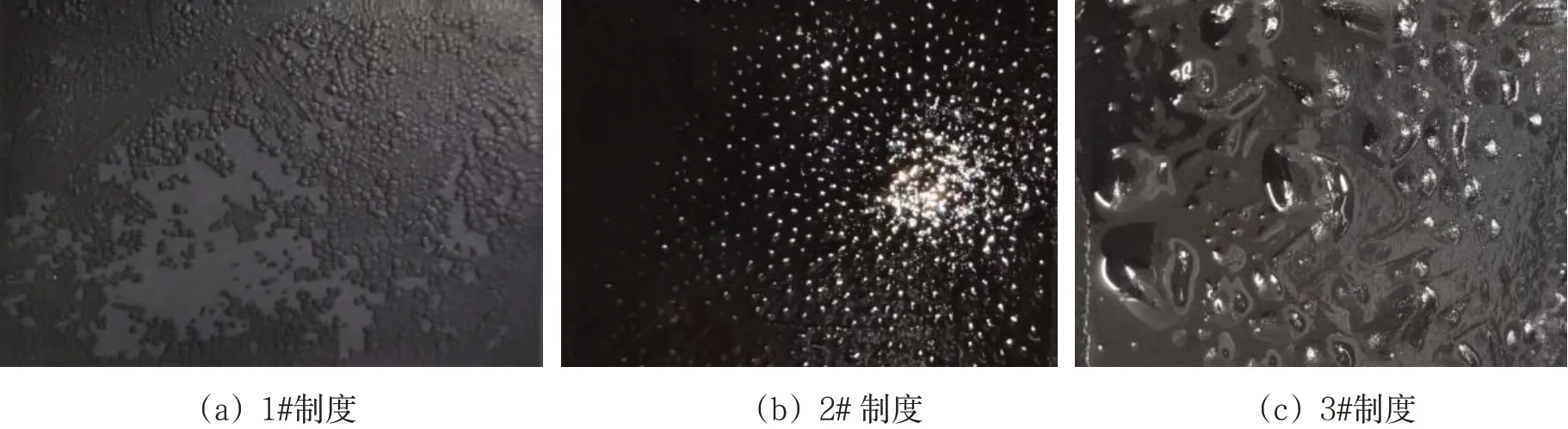

圖7 不同熱處理制度測試后電極表面現象

圖8 270 ℃/2 h熱處理后電極表面裂紋

由表5、圖7 和圖8 可見,在中性電解液環境中,如果對電極進行熱處理,都會出現起泡現象,尤其是熱處理出爐后就已經存在催化裂紋。

通過實驗獲得結論:不建議對中性空氣電極進行熱處理。

4 結論

中性空氣電極失效表現為表面裂紋和起泡,最終無法達到要求的功率。通過對比驗證,獲得以下結論:

(1)在催化膜制備電極過程中,擠料0次+壓制30次,電極表面不易起泡。

(2)催化膜中PTFE 質量比≤20%時,既能保證催化膜的成型性,又能獲得良好的放電性能。

(3)合膜壓力為20 MPa時,電極放電性能優良,但是合膜時間可以隨電極面積的增大適當延長。

(4)錳基碳復合空氣電極不適合進行熱處理,否則電極表面會出現起泡。