某電廠一期燃煤煤質變化影響分析

國能寧夏鴛鴦湖第一發電有限公司 李偉

1 設計煤質及近年煤質對比

某電廠設計煤種收到基灰分12.61%,低位發熱量4598kcal/kg,哈式可磨系數HGI71,沖刷指數2.0。校核煤種收到基灰分14.86%,低位發熱量4215kcal/kg,哈式可磨系數HGI65,沖刷指數2.7。設計煤種指標見表1。

表1 設計煤種指標

2018 年煤質收到基灰分24.37%,低位發熱量4587kcal/kg。2020年煤質收到基灰分29.71%,低位發熱量4100kcal/kg,哈式可磨系數HGI58,沖刷指數4.2。燃煤灰分、熱值變化對比見表2。

表2 燃煤灰分、熱值變化對比表

由表2 可知,2020 年煤質對比設計煤種,熱值降低498kcal/kg,灰分升高17.1%。2020 年較2018 年對比,熱值下降487kcal/kg,灰分升高5.34%。

2 煤質變化對鍋爐設備的影響

2.1 對制粉系統的影響

設計煤種哈式可磨系數71,沖刷指數2.0(屬磨損性較強),2020 年煤質化驗可磨系數為58(數值越小越難磨),沖刷指數4.2(屬磨損性很強),導致目前磨煤機及粉管的磨損速率大幅上升,磨煤機大修周期由8000h 縮短至6000h。磨煤機大修人工費用15 萬元,備件費用約45 萬元,總計60 萬元。每年因此增加磨煤機大修費用120萬元。

磨煤機磨輥磨損速率由6mm/月上升至8mm/月,目前磨輥約4000h 堆焊一次,堆焊頻次增加約1.25 倍,2020 年堆焊費用120 萬元,較2018年堆焊費用增加15萬元。

2.2 對鍋爐受熱面、煙道的影響

單位時間內沖擊到金屬表面上的飛灰顆粒量,主要與煙氣中的飛灰濃度有關。燃用灰分高、低發熱量的煤必然導致磨損加快,同時燃煤量也增加也造成煙氣中飛灰濃度劇增,增加了受熱面的磨損。煙氣中飛灰濃度越高,對受熱面管的磨損越大,管壁表面單位面積磨損量與煙氣的飛灰濃度成正比。經歷年防磨防爆檢查發現,水冷壁的磨損速率由2018年的0.1mm/年升至目前0.2mm/年,磨損速率加快一倍。經機組等級檢修發現,煙道彎頭處的磨損速率由0.8mm/年上升至1mm/年,磨損速率上升約25%,部分煙道彎頭已被磨穿,導致煙道漏風、漏灰,影響安全運行及增大系統的漏風率[1]。煙道內導流板磨損嚴重,流場不均,加劇局部磨損情況。因入爐煤灰分增大,導致脫硝入口煙道、空預器出口煙道、低溫省煤器入口煙道、低溫省煤器內部大量積灰,煙道承載力上升,長期運行有拉裂風險。同時停機時需要大量人力進行內部積灰清理,帶來潛在的安全隱患[2-3]。

3 對除灰、脫硫等環保設備的影響

電除塵運行風險升高。入爐煤灰分逐年升高,近3 年完成入爐煤加權灰分分別為24.37%、25.93%、29.71%,較校核煤種灰分14.86%,分別升高64%、74.5%、98.42%。灰的比重、粗度上升嚴重,化驗灰的比重1.37%,超出設計值61%,導致電除塵實際輸灰能力下降20%左右。機組滿負荷運行時,總煤量約為340t/h,產灰量約為85.2t/h,超過設計輸灰能力的112.4%,超過實際輸灰能力的144.5%,導致灰斗高料位頻繁發生,長時間高負荷運行對電除塵安全運行帶來巨大風險。

脫硫系統運行效率下降。因灰分較大,電除塵出力下降導致吸收塔入口粉塵在55~65mg/Nm3,遠超設計值,致使吸收塔漿液含塵量超標,影響物料反應,頻繁出現漿液中毒現象,脫硫效率降低。為確保煙氣達標排放,漿液循環泵4 臺運行率大幅上升,脫硫耗電率同比上升0.241%。脫硫效率下降,電除塵料位較高,為保障環保指標達標排放和灰斗運行安全,個別時段被迫降低機組負荷運行。2020 年因環保設備異常影響電量約2484 萬kWh,按邊際貢獻0.09 元/kWh 測算,減少收益223.5萬元。

4 對灰渣處置費及石子煤損失的影響

因煤質變差,灰渣產生量增加。按照入爐煤量及入爐煤灰分測算,2020 年因熱值降低及灰分增加,灰渣量較2018年增加17萬噸,若按29元/噸階梯政策收費,將增加處置費493 萬元,運輸費增加141萬元,合計增加634萬元。

煤質變差,石子煤量增大。近三年石子煤量隨原煤熱值的下降,灰分的上升,石子煤排放量逐漸增加,2020 年較2018 年同比上升4320 噸,折標煤量上升880 噸,按標煤530 元/噸計算,影響成本增加46.6萬元。近三年石子煤排放總量見表3。

表3 近三年石子煤排放總量

5 對電網“兩個細則”考核及機組出力損失的影響

因原煤熱值低,機組無法帶滿負荷,申報出力降低,導致電網“兩個細則”考核。2018 年電網調峰考核考核3815 分,每分1000 元,折合381.5 萬元;2019 年電網調峰考核6753 分,折合675.3 萬元;2020 年電網調峰考核21577.9 分,折合2157.79 萬元。2020 年較2018 年多考核17762.525 分,折合1776.2萬元;較2019 年多考核14824.9 分,折合1482.5 萬元。近三年申報出力電網“兩個細則”考核情況表見表4。

表4 近三年申報出力電網“兩個細則”考核情況表

機組帶負荷能力下降,致使發電量下降。2020年機組因煤質原因降出力33465.3萬kWh。對比2018 年出力多25834.55 萬kWh,按邊際貢獻0.09 元/kWh 測算,減少收益2325 萬元。對比2019 年出力降低19959.3 萬kWh,按邊際貢獻0.09元/kWh測算,減少收益1796萬元。

6 對綜合廠用電率的影響

因原煤熱值下降,在450~550MW 需要增開一臺磨煤機,保持5 臺磨煤機運行,一次風機、磨煤機耗電率上升,影響廠用電率上升0.15%。在550MW及以上需要6臺磨煤機運行,影響廠用電率上升0.13%。

在中小河流治理中存在如何在安全性保證的前提下進行近自然生態建設,如何改善水環境,如何進行生態濕地建設以及水質改善工程等一系列相關問題。

原煤熱值下降后同等負荷原煤量增加,導致一次風機、磨煤機耗電率上升,2020 年較2018 年一次風機耗電率上升0.231%,磨煤機耗電率上升0.016%。

因入爐煤灰分的增加,導致大量粉塵進入吸收塔內,造成脫硫效率大幅下降,四臺漿液循環泵幾近全天運行,進而導致脫硫耗電率2020 年較2018年上升0.241%。

因灰量增大,輸灰用壓縮空氣量上升,2020年較2018年空壓機耗電率上升0.04%。

綜合統計2020 年較2018 年熱值下降498kcal/kg,廠用電率上升0.5%,影響供電煤耗上升1.5g/kWh。按年發電量70 億折算,因廠用電率上升,減少上網電量2800 萬kWh,按標桿上網電價0.2673元/kWh折算,減少收益748萬元。

近三年風煙、脫硫系統耗電率變化如表5所示。

表5 近三年風煙、脫硫系統耗電率變化

7 對發電煤耗的影響

煤質對發電煤耗的影響,主要表現在機械不完全燃燒熱損失與灰渣物理熱損失兩方面。

由機械不完全燃燒熱損失計算公式,隨灰分和低位發熱量的變化,機械不完全燃燒熱損失在飛灰含碳量不變的情況下,會發生較大變化。對于煤粉爐,煤質對機械不完全燃燒熱損失的影響,經過公式推導得式(1):

經過計算得出Δqfh4 為3.53%,影響發電煤耗上升1.86g/kWh。

隨著燃煤灰分的增大,灰渣量和煙氣中灰濃度增大,灰渣和飛灰所帶走的熱量增加。根據計算,燃煤灰分由20%變為30%,灰量增加153%,按單機滿負荷計算,每小時灰量增加約30t。其中15%為灰渣,85%為飛灰。

根據灰渣和飛灰焓,簡略計算每小時多帶走熱量為:

Qh=0.15×30000×Cthz+0.85×30000×Cθhz

=4500×767+25500×120

=6511500(kJ)=0.222(t)標煤

影響煤耗上升0.336g/kWh。Cthz 灰渣焓(800℃),Cθhz飛灰焓(150℃)。

經計算因機械不完全燃燒熱損失及灰渣物理熱損失的增加導致發電煤耗上升2.2g/kWh。按年發電量70億折算,影響標準煤量增加15400t,按標煤單價530元/t折算,影響燃料成本上升816萬元。

8 經濟性分析

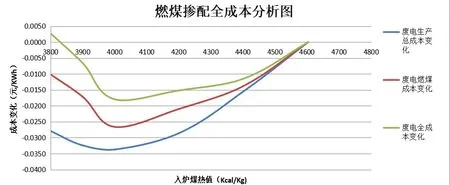

燃煤摻配全成本分析如圖1所示。摻配后入爐煤熱值的下降,燃料成本的降低幅度遠大于生產成本的上升幅度,但是當熱值下降到4000kcal以下時標煤單價的下降空間有限,而隨著耗煤量的大幅增加度電燃煤成本開始上行,并且機組已不能達到額定出力運行。當入爐熱值達到4200kcal時可以滿足機組電網負荷上限需求,同時也減少網調調峰及滿足兩個細則考核。

圖1 燃煤摻配全成本分析

9 結語

科學合理地摻燒低熱值經濟煤種,可以比燃用設計熱值的煤種大幅降低燃料成本,同時配煤摻燒還能降低入爐煤灰分,增加供熱的可靠性,提升鍋爐的安全性和運行效率,有效控制標煤單價,增強盈利能力。