電廠煙氣脫硫吸收塔漿液氯離子濃度異常分析及調控措施

陽城國際發電有限責任公司 王慧卿

1 基本現狀

石灰石-石膏濕法脫硫工藝因其技術成熟、脫硫效果好、脫硫吸收劑價格低廉等諸多優點,已在全國大部分火電企業脫硫系統中應用[1]。盡管石灰石-石膏濕法脫硫工藝已被廣泛采用,并且給電廠帶來不錯的環保上的效益,但脫硫系統的運行和脫硫效率受到很多因素的制約,并且這些因素之間有很強的關聯性。例如,當吸收塔漿液Cl-含量升高時,首先會降低脫硫吸收劑的溶解,進而影響硫化物的吸收,抑制脫硫反應的進行,導致脫硫效率下降;其次Cl-含量升高,會增大漿液的腐蝕性,損壞吸收塔內部設備(管道、塔體等)[2];另外Cl-含量升高,會影響石膏的脫水性能,最終導致石膏品質變差[3]。本文以某電廠4×350MW 脫硫系統現場運行情況為例,分析吸收塔漿液Cl-含量升高的可能原因及Cl-來源,并通過數值計算,得出導致Cl-濃度增大的具體原因,最終給出相應調整措施,為脫硫系統的安全穩定運行提供理論基礎。

2 系統運行情況及存在的問題

2.1 系統運行情況

某電廠350MW 機組脫硫系統,每臺機組脫硫裝置吸收塔直徑為14.6m,高度為45.4m,設計脫硫效率不小于99.4%,出口濃度控制在35mg/m3以下,達到污染物超低排放技術標準。燃用設計煤種時,吸收塔入口SO2(干態,6%氧量,標態)為5500mg/m3。入口煙氣中Cl 元素的含量大約為22mg/m3,石膏清洗水耗量≤10t/h,工藝水耗量≤95t/h,石灰石耗量≤13.6t/h,煙氣出口Cl-含量<1mg/m3,吸收塔漿液中Cl-含量一般不應超過控制指標20000mg/L,其他各項指標也應在合理范圍之內。日常運行過程中,吸收塔漿液主要檢測項目及控制指標[4]見表1。

表1 吸收塔漿液主要檢測項目及控制指標

2.2 存在的問題

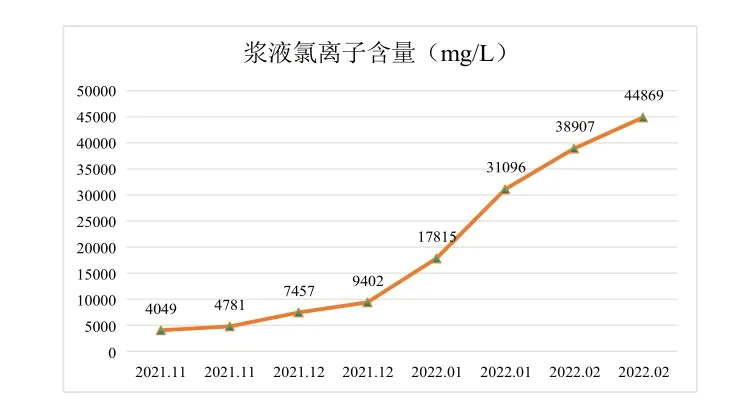

自2022 年1月以來,電廠開始出現脫硫效率降低、石膏中CaCO3含量增大等問題。為了探明緣由,每隔一段時間對機組吸收塔漿液中Cl-含量展開檢測,漿液Cl-含量變化曲線如圖1所示。

由圖1 中可知,從2022 年1月開始,脫硫漿液Cl-含量呈快速上漲趨勢,中期達到20000mg/L 以上。2月漿液Cl-含量繼續增大,長期維持在30000mg/L 以上,最大值達到44869mg/L,嚴重超過了20000mg/L的控制指標。

圖1 漿液Cl-含量變化曲線

經過初步分析,得出脫硫吸收塔漿液Cl-含量過高的幾點可能原因:一是補水Cl-含量過高,其最大含量可為1000mg/L,若使用了Cl-含量較大的水源進行補水,則可能會導致漿液Cl-含量迅速增大;二是脫硫系統廢水排量較小,機組運行時設計廢水處理量在480t上下,實際每天廢水處理量僅為200t,平均排量為8.3t/h,遠小于設定值。為保證機組正常運行,決定采取現場調整的方式對漿液Cl-含量進行調節,方法是降低脫硫補水水源中Cl-含量,使其維持在一個較低的水平;增加脫硫系統廢水排量,由原先200t提升至每日350t以上。通過采取上述調整方式,脫硫吸收塔漿液Cl-含量降低到32000mg/L左右,即恢復至1月份水平,但仍然過高,需要進一步查明具體原因。

3 原因排查及分析

3.1 主要化驗及分析

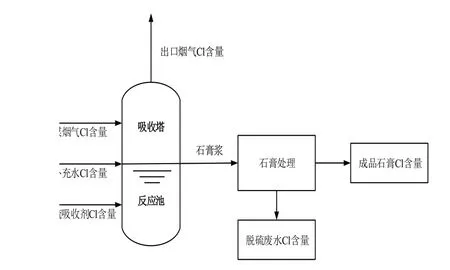

石灰石-石膏濕法脫硫系統氯化物來源有三個渠道,分別是脫硫吸收劑、補充水和煤,脫硫系統Cl流向如圖2所示。

圖2 脫硫系統Cl流向

脫硫吸收劑中Cl-含量通常為0.01%[5],脫硫工藝水中Cl-含量通常大約為150mg/L,而機組的脫硫系統中大部分Cl 來自入口煙氣中的HCl,其主要是設計煤種中含Cl 含量高導致的。國內煤中含Cl 含量普遍在0.1%上下,少部分煤含Cl 含量在0.2%~0.35%之間,個別高灰分煤含Cl 含量最高達0.4%。Cl 在煤中大多是以和其他金屬離子結合的形式存在,如CaCl2、NaCl、MgCl2、KCl等。因此,脫硫吸收塔漿液Cl-主要來源于補充水與設計煤。

取少量設計煤種進行化驗分析,得出干煤中Cl-含量幾乎為0,而濕煤中Cl-含量達到5.5%。根據現場調查,發現濕煤中的Cl-含量升高的原因是煤中添加了防凍液。

3.2 現場用煤和工藝水分別對漿液氯離子的影響

3.2.1 現場用煤對脫硫氯離子的影響

經過向負責人員了解,設計煤種中的防凍液主要成分是MgCl2和CaCl2,摻有防凍液的煤種在1月份開始投入使用,且平均每1000t 設計煤中摻有防凍液10t。為了定量研究設計用煤對脫硫漿液Cl-含量的影響,展開以下研究。

一是含量檢測。2月28日,取少量防凍液分析化驗,檢測其中各離子含量,Cl-含量大約為280000mg/L, Ca2+含量大約為180000mg/L,Mg2+含量大約為110600mg/L。

二是防凍液中Cl-化學燃燒試驗。通過查閱相關文獻,得知在高溫條件下,CaCl2會發生兩種化學反應如下所示。

CaCl2與O2的化學反應如式(1)所示:

上述反應發生較少,通常情況下可以忽略不計。

CaCl2與H2O的化學反應如式(2)所示:

這種反應非常活潑,基本遇水就會發生反應,生成HCl。進入脫硫塔漿液中的煙氣溫度一般大于130℃,煙氣濕度大約為10%,較好地符合式(2)的反應條件,使氯元素以氯化物的形態進入脫硫塔漿液中。

三是煤煙氣中Cl-的定量計算。查閱有關資料得知,煤燃燒后Cl-析出質量損失值為3%,即煙煤氣中Cl-的質量為原來煤中的97%。4臺350MW機組設計燃煤量為16000t/天,防凍液用量為160t 左右,其密度大約為1.263t/m3。

根據數值,可以計算煙氣中Cl-質量。防凍液用量體積。一天燃煤中,防凍液用量體積值約為 160t/1.263t/m3≈126.683m3, 即體積值為126683L。Cl-析出質量,一天燃煤中,Cl-析出質量大約為126683L×280000mg/L≈3.5471×1010mg,即35.471t。煙氣中Cl-質量,每天燃煤中,煤煙氣中含有的Cl-質量大約為35.471×97%=34.41t。

四是脫硫塔漿液煙氣Cl-含量計算。電廠使用除塵器進行除塵,脫硫過程為石灰石-石膏濕法脫硫工藝。根據相關文獻,煤煙氣經除塵器處理后,97%的Cl-被除去,僅有3%進入脫硫塔漿液中,Cl-在脫硫塔漿液中吸收率大約為90%。因此每天燃煤中,煙氣融入漿液中的Cl-質量大約為0.929t。4 臺燃煤機組的漿液總質量為11000t,密度為1.1t/L, 故煙氣一天融入漿液中Cl-含量為93mg/L。

3.2.2 工藝水對脫硫氯離子的影響

脫硫工藝水Cl-含量檢測數值見表2。表2 中為2022 年2月至5月脫硫工藝水Cl-含量檢測數值。根據表中測量數據,計算得出Cl-平均含量為151mg/L,脫硫系統每天補水的質量為3400t,則脫硫漿液中由工藝水引起的Cl-含量變化為(3400m3×1.1t/L×151mg/L)/(11000m3×1.03t/L)=50mg/L。因此工藝水一天融入漿液中Cl-含量大約為50mg/L。

表2 脫硫工藝水Cl-含量檢測數值

3.2.3 總結

根據上面計算結果,得出脫硫塔漿液中Cl-含量大約有35%是由工藝水引入的,約65%是由設計煤引入的。

4 結語

脫硫吸收塔漿液Cl-含量增大主要有兩個原因,一是設計煤中摻有高濃度Cl-的防凍液,二是工藝水處理再生頻繁,再生廢除水補充至漿液中。

建議采取以下措施來降低漿液Cl-的濃度。

一是盡可能減少或不使用防凍液。若必須摻加,則應降低防凍液中Cl-濃度,或使用其他產品代替。

二是維持工藝水中Cl-含量穩定,使其保持在150mg/L以下。當廢水用于工藝水時,在引入漿液中前,應先進行水質平衡處理。例如,廢水經精處理系統后,在儲蓄池儲存靜置,等到和其他低濃度Cl-補充水或反滲透濃排水融合后,再引入脫硫吸收塔漿液中。

三是在石膏未完全處理前,不投入多余石膏清洗水,盡可能使成品石膏Cl含量增大。

四是循環利用脫硫廢水。擴大拌灰、拌渣的用量,力爭將脫硫廢水做到零排放。

通過采取上述措施,工藝水中Cl-含量維持在80~150mg/L 的穩定水平,設計煤中防凍液的用量也開始緩慢減小,吸收塔漿液中Cl-含量也呈現降低趨勢。由此,未來碰到漿液Cl-含量異常的問題,可以借鑒論文中的分析方法查找具體原因并采取有效解決措施,使吸收塔漿液Cl-含量控制在指標范圍內,以此保障系統安全穩定運行。