發電廠真空系統節能改造研究

沙角A電廠 吳奔

1 引言

現階段國家經濟發展與電力體制改革對發電廠的運營能力提出較高要求,且我國電力系統的運行效率存在較大的提高空間。本文分別探討了改造原因、改造方法研究與改造結果三個部分,判斷真空系統節能改造方案的可行性,驗證結果為可以提升發電廠用電系統的運行效率。

2 改造原因

溫室效應及一次能源的日趨缺乏和價格居高不下,給火電廠的經營造成了很大的挑戰,經營者需要挖掘潛力、降低成本、增強競爭力。真空泵節能改造的主要目的:一方面使真空泵的能耗水平降低;另一方面,改善真空泵的工作狀況,提高真空泵的性能,能夠快速及時地將漏入真空系統的空氣抽出,減少傳熱阻力,以達到提高凝汽器真空的目的,從而達到降低機組煤耗的最終追求。

沙角A 電廠二期#5 機組是上海汽輪機廠生產的,型號為N330-16.7/538/538,型式為亞臨界、中間再熱、單軸雙缸、兩排汽、高中壓合缸、凝汽式、給水泵汽輪機排汽到主機冷凝器。額定工況0.0064MPa,冷卻水溫額定25℃,最大值為35℃。

汽輪機凝汽器真空具有經濟性、安全性。汽輪機正常運轉過程中,排汽壓力的變化對汽輪機的經濟性、安全性存在很大影響,可以提高凝汽器真空,可以減少汽輪機的汽耗來得到較高的經濟性。凝汽器真空越高,排汽壓力越低,蒸汽中的熱能轉變為機械能效率越高,被循環水帶走的熱量損失越小,凝汽器壓力降低1000Pa,將大約提高汽輪機額定負荷的2%。但是凝汽器真空并非越高越好,真空越高,循環水泵需要使用的能量越多,汽輪機末級葉片濕度越大,軸向推力增加。若凝汽器的真空劣化,排汽壓力異常升高,蒸汽中的熱能被循環水帶走的熱量就越多,熱能損失率越大,在相同的蒸汽流量下,相同的初始參數,不能帶到額定負荷值。如要保證額定負荷必須增加蒸汽流量,汽輪機葉片存在過負荷危險,軸向推力增大,因此機組在正常運行過程中需要盡量將真空維持在合理的范圍內,以獲得較好的經濟性。

沙角A電廠#5機組凝汽器真空在建立和維護的過程中,汽輪機運行時會排汽排入凝汽器,因為排汽壓力較低、容積較大,排汽受到連續通過鈦管的循環水冷卻凝結成水,其體積會大幅縮小,由蒸汽充滿的容積空間內會形成高度真空。在循環水不斷水的情況下,凝汽器真空將會維持在一定范圍內,但機組在正常運行中,汽輪機排汽中長期摻雜些許未被凝結的氣體,在高度真空狀態下的凝汽器及相關系統也無法做到完全密封,部分空氣會通過不夠密封的部位漏進真空系統內。改造前機組的抽真空系統分別配有兩臺水環真空泵,運行方式是一臺運行一臺備用。真空泵型號為2BW4350-0EK4,配用電機型號為Y355L-10 水封真空泵連續運行,不斷地將凝汽器中的不凝結氣體抽出,以維持凝汽器內部真空。

經長期運行發現原有的兩臺離心式水環真空泵在運行中存在若干問題是真空泵的設計選型功率較大、真空泵的效率低,存在抽氣能力降低和汽化汽蝕等現象。經多方討論和理論研究得出結論,從真空系統的設備保養與維護、機組經濟性的上升、廠用電率的進一步降低、度電煤耗的下降、企業的經濟收入提高等多方面考慮,對電廠的本身設計使用的真空泵進行技術改造升級十分必要。

3 改造方法

抽真空設備真空泵在設計選型時,往往只考慮快速啟機的響應速度和最大的允許漏氣量作為選型原則,導致真空泵的功率較大,水環式真空泵的效率相對較低(30%~45%),而且出力受制于工作水溫度的變化,不可避免地存在抽氣能力降低和汽化汽蝕現象。在原有兩臺真空泵組的基礎上接入一臺小功率的羅茨-水環真空泵(型號為BK1-1200),改造后具備如下優點:一是新泵效率高,功耗低;二是新泵工作性能不因工作水溫度升高而下降;三是配套的新水環泵不會發生汽蝕現象,轉子損壞的風險低;四是新泵極限真空比常規水環泵高;五是多配置一臺小功率真空泵,在機組正常運行、真空穩定情況下,將羅茨真空泵投入運行,大功率離心真空泵在停運聯鎖備用狀態,當真空系統存在泄漏,羅茨真空泵維持不到凝汽器系統真空的情況下,聯動離心式真空泵。當羅茨式真空泵跳閘時聯鎖啟動離心式真空泵,在配置一臺羅茨式真空泵運行時,增加了一臺離心式真空泵聯鎖備用,真空系統的安全可靠性比原設計布局的系統可靠性更高[1]。

本廠使用的真空泵運行電流為200A,配置160kW 電機,正常運行功耗為116kW,若選用總功率為52kW 的真空泵組,以年運行8000h 計算,每年可以節約電量35 萬kWh。新泵極限真空比常規水環泵高,在夏季與常規水環真空泵相比,在相同的工作水溫度下真空值高0.5kPa 左右,節省標煤耗1g/kWh,經濟效益顯著。

4 處理效果

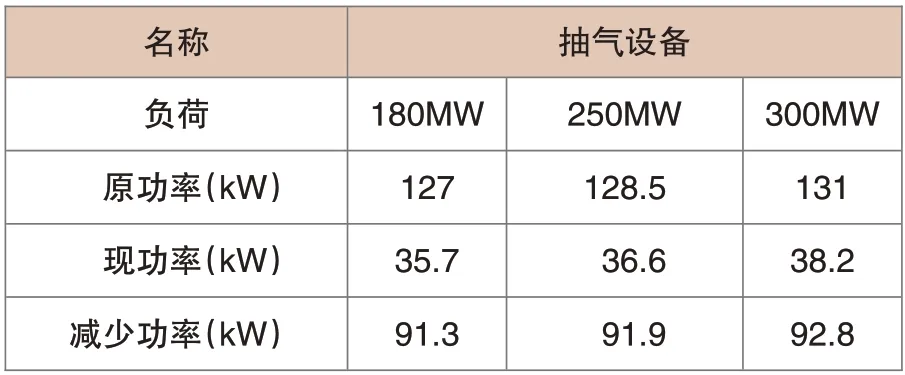

研究人員首先列出改造前水環泵投運時的情況,A、B 水環真空泵運行方式為一臺運行、一臺備用。#5機B 真空泵因電機軸承燒毀更換備用舊電機,該電機電流過大。改造前水環泵投運時各負荷下的參數見表1。加裝羅茨-水環真空泵組后各負荷下運行功率變化見表2。

表1 改造前水環泵投運時各負荷下的參數

表2 加裝羅茨-水環真空泵組后各負荷下運行功率變化

羅茨真空泵組第一次并入系統前,運行方式為B 離心式水環泵運行、A 泵備用。以B 泵作為參照對象進行對比,可得出離心式水環泵運行時,凝汽器抽氣設備運行時功率的變化見表3。再以機組負荷300MW 計算,羅茨真空泵改造后,原離心式水環泵備用,凝汽器抽氣設備用電率下降70.8%,機組廠用電率下降0.031%。(#5 機組廠用電率約為6.28%)對比離心式水環泵和羅茨真空泵組單獨運行時機組的參數見表4。

表3 凝汽器抽氣設備運行時功率的變化

表4 離心式水環泵和羅茨真空泵組單獨運行時機組的參數

由4 表可以看出,兩種抽氣設備單獨運時機組參數變化不大,煤耗基本無變化[2]。羅茨真空泵在運行參數達到了設計要求。

#5 機加裝羅茨-水環真空泵后,在不增加煤耗的基礎上,按機組負荷300MW 計算,凝汽器抽氣設備用電率下降70.8%,廠用電率下降0.031%(#5機平均廠用電率6.28%),節能效果顯著。

5 經濟效益及社會效益

改造前設定的節能目標為機組真空不變,節電率≥70%,真空泵組的總功率≤55kW。改造后節電經濟性分析是某廠330MW單臺機組所使用的真空泵正常工況下運行時的平均電流約為250A,設備改造后的運行平均電流降至70A 以下,每年可以節省電量約47.7萬kWh。機組低負荷時原有大泵電機為定速電機,電流變化不大,但新加裝羅茨泵電機為變頻電機,其低負荷最低電流較滿負荷最大電流低約20%,此時節電效果更加明顯。改造前后機組滿負荷運行時經濟性對比見表5。改造后真空泵系統如圖1所示。

表5 改造前后機組滿負荷運行時經濟性對比

圖1 改造后真空泵系統

項目總投資在60 萬元左右,投資回收期不到3 年。全廠全年節省煤量為179t,可以減少CO2排放380t。實現真空泵終身免維護,減少大量的備件采購費用和檢修工作量。

改造后,因機組按原設計使用的真空泵只需要在機組啟動過程中建立系統真空時使用,按現在機組年均啟動6 次、啟動過程10h 計算,全年總的運行時間約為60h,按30 年的使用壽命計算運行時間在1800h左右(總計75d),原設計使用的真空泵在機組正常運行中處于備用狀態,不需要啟動運行,所以不存在發生汽蝕的情況,也降低了設備損壞的缺陷發生,而且因為增加羅茨-水環真空泵后,原設計使用的2 臺真空泵均在聯鎖備用狀態,顯著提高了真空系統在機組運行過程中的可靠性。在改造后,原設計使用的真空泵在設計壽命時間內幾乎不需要解體檢修,并減少大量維護工時,實現少維護或免維護的改造目的,從而節省大量的檢修費用支出和檢修工作量,既降低了檢修工作帶來的各類安全風險隱患,備品配件費用減少[3]。

機組原設計使用的2 臺真空泵常規檢修間隔為每4 年周期進行一次,檢修期間的費用約為2 萬元,真空泵轉子每15 年需要更換一次,轉子費用約為15 萬元,則30 年內2 臺真空泵總節省費用為75萬元,產生的社會效益為每臺機組每年節省電量477000kWh(按5000運行小時計算),相當于節省標準煤179t,減少CO2排放量380t。

項目總體評估,改造后在設備的設計使用壽命20 年內總增加經濟效益21.94×20=438.8 萬元,加上節省的維護費用75 萬元,總效益為513.8 萬元,對比改造項目費用60 萬元計算具有可觀的經濟效益,還可以減少CO2排放380×20=7600t,總體經濟效益和社會效益非常明顯,改造的意義非常重要,不但滿足了機組提高長期安全性運行要求,而且積極響應國家節能減排政策,起到良好的示范效應。

6 結語

綜上所述,與以往真空系統運行相比較,火電廠的經濟效益大幅度提升,設備維護所需投入的成本減少,改造后發電廠排放的二氧化碳總量降低,經濟效益與社會效益明顯。