大型集裝箱船抗扭箱及舷側總段搭載建造精度控制

臧伯仁,趙李剛

(滬東中華造船(集團)有限公司,上海 200129)

0 引 言

近年來,單船載箱量大于14 000 TEU的超大型箱船成為造船市場的熱點,市場訂單量增長迅速。該類型船在大型船廠的生產比例快速增長,船廠迫切需要通過進一步縮短大型集裝箱船建造周期提升建造產能。由于該船型的主尺度和結構重量相比以往增大很多,受船塢龍門吊車起重能力的限制,貨艙舷側總段劃分方式相比以往出現很大變化。舷側結構在高度方向上被劃分為上、下2 個總段,總段在長度方向上由2 環增加至3 環。相比以往較為方正的總段形狀,3 環總段形狀呈現為長寬比較大的長方形。當采用臥式總組方式時,3 環舷側總段在總組和搭載2 個狀態下長度方向上的直線度會出現明顯的變化,對大型集裝箱船貨艙結構的建造精度和效率有很大的影響。滬東中華造船(集團)有限公司(以下簡稱“滬東中華”)在建造某型24 000 TEU集裝箱船時就遇到了上述問題。為此,針對性研究超大型集裝箱船抗扭箱和舷側總段在總組和搭載建造2 種狀態下的直線度的相對變化量,充分借鑒已有的建造精度數據和預變形總組工藝措施,并在模擬搭載作業中采用變形量預處理計算等措施,實現對大型集裝箱船抗扭箱和舷側總段建造精度和效率的提升。

1 24 000 TEU集裝箱船舷側結構的基本情況及建造中存在的主要精度問題

1.1 舷側結構的基本情況

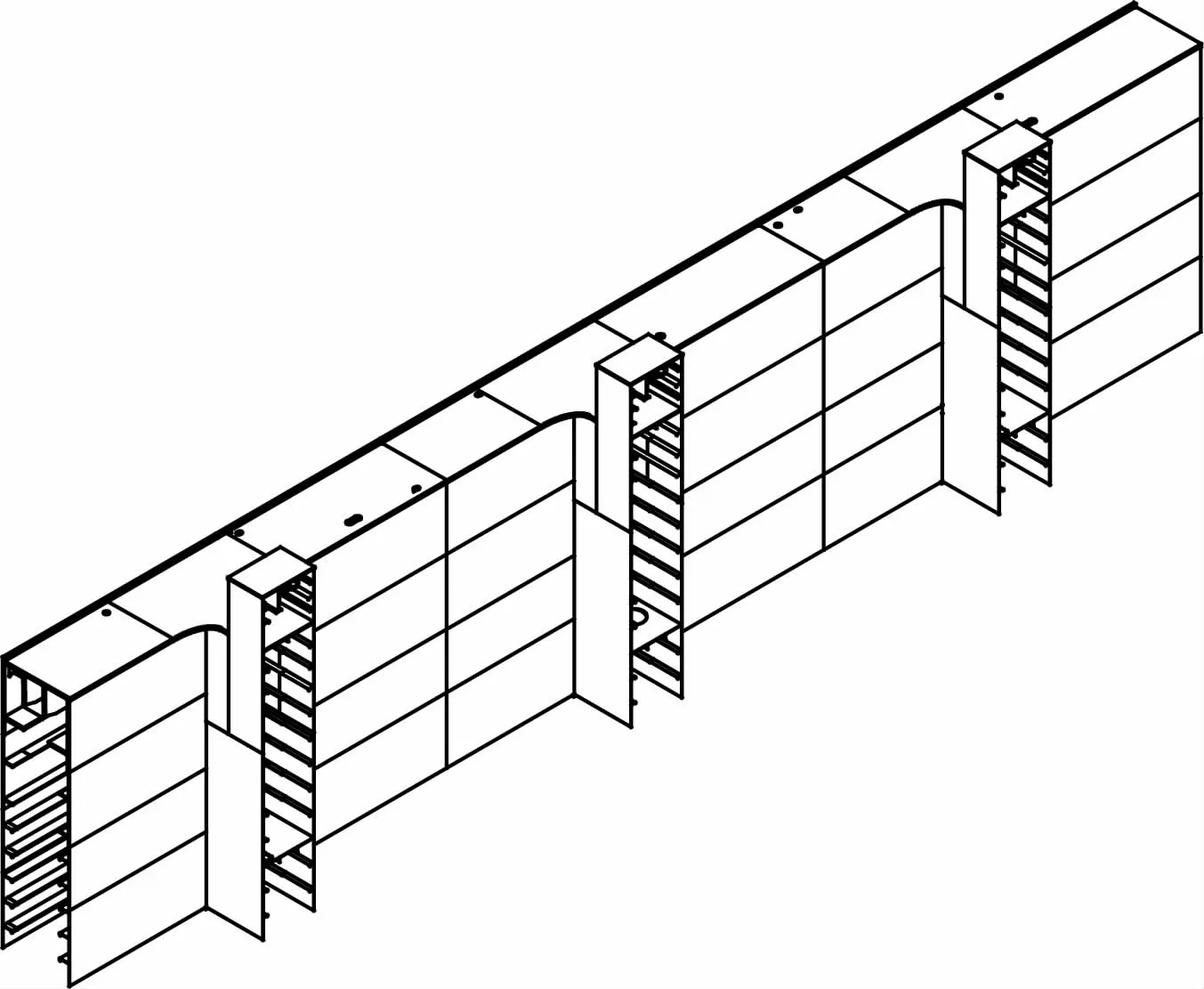

上述24 000 TEU集裝箱船相比以前建造的14 000 TEU 及其以下載箱量的船型,貨艙舷側結構在高度方向上由1 個總段增加為上、下2 個總段,總段在長度方向上由2 環增加至3 環。典型舷側分段長度為15.4 m,舷側縱壁與外板的間距為2.64 m,分段長高比為5.83。橫隔艙艏艉壁板的間距為2 m,貨艙長度為12.6 m。一個典型總段的長度為46.2 m,包含3 段橫隔艙(見圖1)。以外板為基面臥式總組,總組對接面為環端面。舷側縱壁和外板總組對接縫的坡口形式均為V型CO2襯墊焊形式,坡口角度為40°。抗扭箱區域厚板采用最大厚度為95 mm的E47 鋼材。總組厚板對接縫的焊接層數和道數遠多于常規厚度板材,總組對接縫的焊接收縮量相對較大,且焊縫內部及周圍存在較大的焊接應力作用。

圖1 抗扭箱3環舷側總段示意圖

總段搭載作業由2 臺600 t龍門吊抬吊,吊碼沿艏艉方向分為2 組,2 組吊碼的中心分別在總段艏艉端對應的2 個橫隔艙肋位處,2 組吊碼中心的跨距包括2 個艙室及中間的1 個橫隔艙長度,為27.4 m,分別對應2臺龍門吊,通過抬吊方式進行搭載作業。

1.2 舷側結構建造中存在的主要精度問題

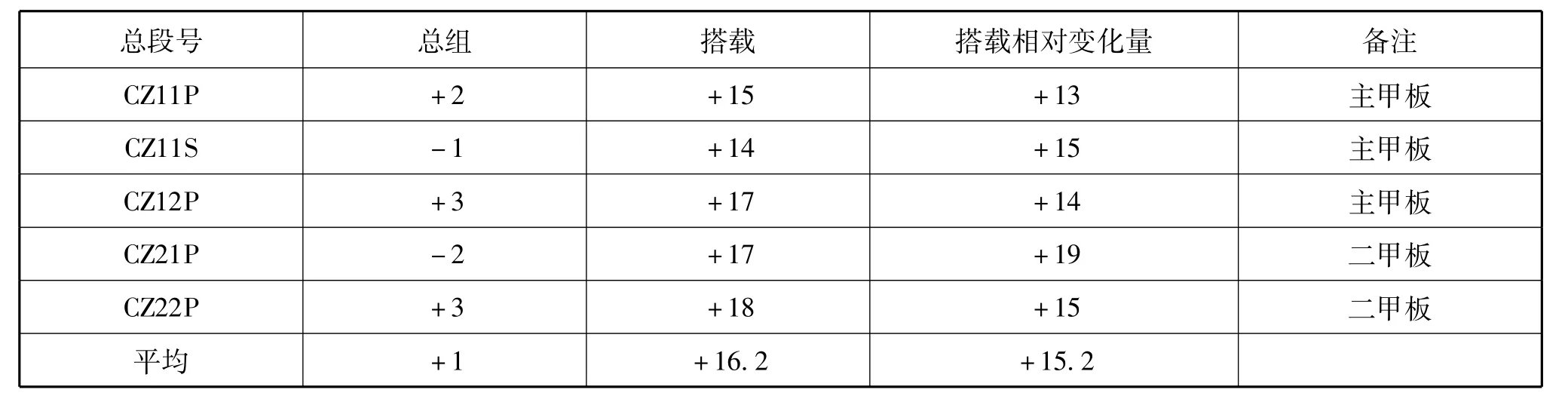

在船塢建造階段,貨艙結構按底部、橫隔艙和舷側的順序搭載建造。在舷側總段搭載作業中,先將總段由總組臥姿調整為搭載立姿。該作業先對總段進行平吊提升,再翻轉90°,最后下塢合攏。搭載狀態相對平臺總組狀態,舷側總段在半寬方向出現明顯的“側旁彎”現象,即中間位置相對艏艉端出現向舷側彎折的現象。為掌握搭載狀態相比總組狀態,總段發生側旁彎的量值,選取總段主甲板和二甲板處外板外側面作為測量對象進行直線度測量,已完成搭載的5 個總段在2 種狀態下的直線度數據見表1。

表1 該24 000 TEU集裝箱船舷側及抗扭箱總段總組和搭載2 個階段的直線度數據(工藝優化前) 單位:mm

由表1 可知,總段直線度搭載側旁彎的變化量最大為19 mm,平均為15.2 mm。在搭載吊裝作業開始之前,需根據總組狀態的精度數據進行模擬搭載計算,并預先割除橫隔艙對接處的余量。[1]由于總段出現側旁彎變化,搭載合攏之后會出現艏艉端的橫隔艙壁板對接間隙偏小、中間橫隔艙的對接間隙偏大的現象。若在高低方向上與底部結構對接,則存在總段中間段偏向舷側、艏艉端偏向船中的現象。這些問題不僅會導致結構對接質量超出建造標準[2],而且會對貨艙搭載建造的精度和效率造成不利影響。

以上分析表明,3 環總組形式的舷側總段的搭載精度狀態相比總組狀態,在長度方向上的直線度發生的側旁彎變化是普遍存在的精度現象,會顯著影響該型船貨艙結構建造的質量和精度。

2 舷側總段搭載相對總組出現直線度側旁彎變化的原因及解決方案

1)總組對接焊縫的焊接應力是導致直線度發生變化的主要原因。

大型集裝箱船舷側結構自身強度很大,在搭載吊裝各階段進行的力學計算均表明,舷側總段不應出現實際吊裝作業中出現的直線度變化。特別是在搭載狀態下,吊裝受力方向與總段“側旁彎”方向垂直,搭載吊裝作業不應導致總段出現“側旁彎”問題。

對總組搭載建造過程進行分析,總組階段的環段對接縫的焊接應力分布不對稱[3]是導致直線度發生變化的主要原因。舷側總段采用臥式總組方式,舷側縱壁和外板的總組對接縫均采用平對接形式,焊縫坡口相對各自主板上骨材的位置恰好相反。與外板和縱骨對接縫全部采用的CO2氣體保護焊[4]有所不同,舷側縱壁對接縫采用混合焊形式,蓋面焊采用埋弧自動焊[5]形式。外板作為總組基面,舷側縱壁位于上端,受總組焊接工位分布的影響,總體上舷側縱壁及其縱骨的焊接作業相比外板存在滯后。這些因素導致舷側縱壁總組縫的焊接收縮量相比外板偏大,舷側縱壁及其縱骨結構相比外板,其總組焊縫內部的焊接應力更大,應力總體上表現為拉應力。

另外,甲板總組對接立焊縫采用由下向上的焊接順序,甲板立焊縫在舷側縱壁一端的焊接收縮量也比外板一端偏大一些。對于抗扭箱總段,由于縱向艙口圍的存在,舷側縱壁處的結構焊接作業量相比外板處更多一些。在總組胎架上,總段受自身重量的約束,艏艉方向的直線度未出現可被測量觀察的變化。

搭載后舷側總段翻身90°處于立式狀態,原垂直于內殼殼板的重力約束消失,舷側縱壁、外板及其縱骨的總組焊縫和鄰近結構存在的內部結構應力需重新平衡。舷側縱壁相對更大的焊接收縮量和縱向艙口圍總組焊縫的收縮量,加上甲板立焊縫兩端不一致的焊接收縮量,最終導致搭載后的總段在艏艉方向上產生輕微的“彎折”效應。因此,從總組方式、總組焊縫分布形式和實際焊接順序等方面分析,在不同位置的主板和縱骨不一致的總組焊縫收縮量,以及從“臥態”轉換成“正態”時總組焊縫內部應力重新平衡的效應的影響下,總段在搭載后相對總組出現一定量的“側旁彎”變化。特別是在抗扭箱的厚板區域,該變化更為顯著。因此,搭載后舷側結構出現的側旁彎直線度變化主要是總組建造階段內外殼結構的總組焊縫不完全一致的焊接收縮量和焊接應力所致。

通過對建造數據進行系統分析,該直線度變化量Δ與雙殼分段的長高比L/H相關,總結的經驗公式為

式(1)中:ε為變形系數,取值范圍為1.5 ~2.0 mm。

目前給高鐵系統劃分的應用頻點是在5.8 GHz,如果系統對濾波器遠端抑制要求較高,則高次諧波與寄生通帶會嚴重影響帶外的濾波性能(如圖4)。通過圖8 與圖5及圖4中的協同仿真結果對比,發現在通帶指標影響不大的前提下,遠端(8.7 GHz~10 GHz)諧波抑制改善了30 dB。說明帶通與低通濾波器在級聯時,其濾波性能具有一定的疊加性,特別是對通帶遠端諧波與寄生通帶的抑制有著顯著的改善作用。所以在設計有著遠端抑制要求的高頻段濾波器時,一般采用級聯低通濾波器的方式去實現。

2)總段搭載吊碼布置方案對總段側旁彎直線度變化有輕微不良影響。

典型的舷側總段的長度為46.2 m,艏艉2 組搭載吊碼中心間距為27.2 m。舷側總段在長度方向上按均一結構分布簡單測算,2 組搭載吊碼中心的最佳間距為23.1 m。根據典型總段結構重量分布情況測算,2 組搭載吊碼中心的最佳間距約為23.21 m。吊裝工藝方案中2 組吊碼27.2 m的中心距略偏大。在總段平吊起升情況下,總段的艏艉段與中段的重力彎矩之間未達到完全平衡狀態,平吊起升階段在長度方向上的總段中心會產生輕微的“中垂下沉”受力變形。雖然平吊起升作業的時間很短,但該工況會對總段結構焊接應力的過程平衡釋放產生輕微的放大效應,導致總段直線度側旁彎的量值輕微增大。

3)現總組方案下的工藝優化方案和精度管控方案。

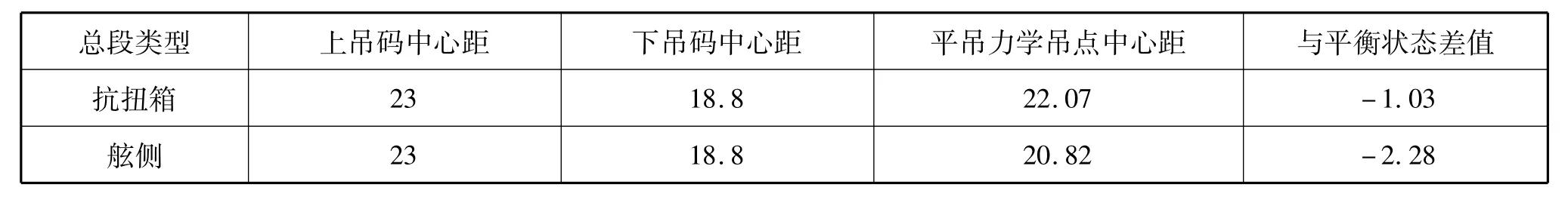

由于該型船已設計定型,必須立足于臥式總組方式,考慮相關工藝優化和精度控制方案設計。在總段搭載平吊起升這段時間,可考慮適當利用總段平吊狀態下形成的重力彎矩作用部分抵消總組焊接應力的過程平衡釋放造成的少量形變效應。根據以往的建造經驗,適當的吊碼布置方案可對搭載后的總段的直線度產生改善效應。為此,考慮適當縮減艏艉2 組吊碼的中心距,綜合研究之后確定以下吊碼布置方案。

總段上端甲板面的2 組吊碼在搭載作業中承擔全部總段重量,經綜合考慮前后2 臺龍門的吊車距離、搭載定位作業總段姿態調整等作業的需要,這2 組吊碼的中心距減小4.2 m,優化為23 m。下端2 組吊碼的中心距減小8.4 m,優化為18.8 m。優化之后的吊碼布置較好地兼顧了吊裝作業的需要。

抗扭箱總段和舷側總段結構重心在高度方向上相對吊碼存在一定的差別,在平吊階段通過靜力學計算得到的總段艏艉2 組吊碼的中心距見表2。由表2 可知,在平吊起升工況下,艏艉兩端存在部分懸挑下垂的受力狀態,分段下端形成的懸挑下垂效應相對更大。預計在平吊起升狀態下的這種懸挑下垂效應,可部分抵消在搭載過程中總組焊接應力重新平衡時所釋放的不利影響,一般而言,在總段下端面形成的改善效應相比上端面更明顯,舷側總段相比抗扭箱總段的改善效應更顯著。

表2 該24 000 TEU集裝箱船舷側及抗扭箱總段工藝優化后艏艉2 組吊碼的中心距單位:m

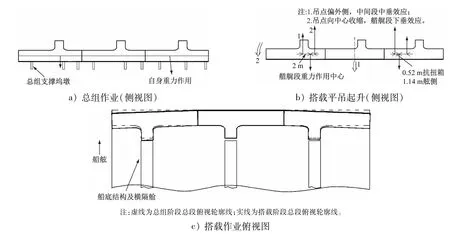

舷側總段總組搭載建造流程及相關變形影響效果見圖2。

圖2 舷側總段總組搭載建造流程及相關變形影響效果

最后,在采取以上工藝措施的情況下,預計在搭載階段總段最終的直線度偏差量會顯著縮小。但是,總組和搭載2 個階段的總段直線度的相對變化量仍會產生且量值仍較大。在總組狀態下,總段中間呈偏向船中方向5 mm的旁彎;在搭載狀態下,總段中間變化為相對偏向舷側方向的旁彎。在原吊碼布置方案下,兩者之間的狀態變化量最大為19 mm。優化吊碼布置方案之后,兩者之間的狀態變化量預計將控制在15 mm范圍內。當以總組完工狀態下的精度測量數據為依據進行模擬搭載計算和切割橫隔艙對接余量作業時,必須考慮2 個階段之間的差異,從而提高橫隔艙結構對接質量。因此,在模擬搭載作業時,采用預變形量對3 組橫隔艙對接結構的余量進行計算。中間橫隔艙的結構對接余量相比艏艉端的橫隔艙,需采用-5 mm預變形切割模擬余量進行計算和進行余量切割處理。

3 實施改進方案后舷側總段搭載建造的成效和經驗總結

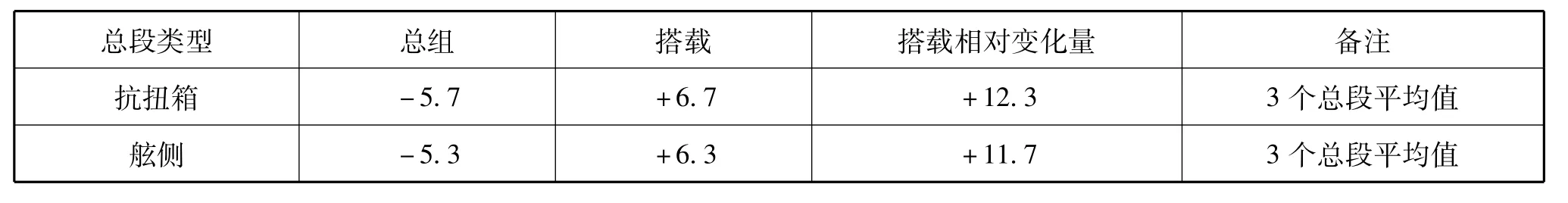

24 000 TEU集裝箱船后續舷側總段的總組搭載建造作業按制訂的工藝優化和精度管控方案進行,6 只舷側和抗扭箱總段外板在總組和搭載2 個階段的直線度實測數據見表3。搭載相對總組直線度平均側旁彎相對變化量,抗扭箱總段為+12.3 mm,舷側總段為+11.7 mm。搭載后總段上端甲板基準對應的外板直線度偏差平均值為+6.5 mm,最大偏差量為+11 mm。該變化量與采用經驗公式推測的結果較為接近,對于該型船的舷側總段,直線度變形系數ε達到2。總段下端的外板直線度精度相比上端更高。搭載總段旁彎量對船體結構裝配作業和艙室形狀尺寸控制的影響均在工藝控制標準范圍內。下舷側總段與底部結構的對接總體質量良好,結構錯位量均控制在目標范圍內,3 組橫隔艙搭載結構的對接間隙基本一致,搭載作業中需臨時處理的余量切割現象顯著減少,解決了原總段直線度超差導致的問題。優化后的建造質量表明,抗扭箱和舷側總段搭載建造后的直線度精度達到了工藝優化目標,搭載建造效率和質量均得到了明顯提升。

表3 該24 000 TEU集裝箱船舷側及抗扭箱總段總組和搭載2 個階段的直線度數據(工藝優化后) 單位:mm

基于該型船實際建造工藝研究和精度管控相關工作,主要得到以下經驗總結。

1)對于長度較大的超大型集裝箱船的抗扭箱和舷側總段,臥式總組為常規建造方式,建造完成之后總段的內外殼板和縱骨的總組縫存在不完全相同的焊接收縮量和焊接應力,該不一致是由總段自重和胎架的約束在總組階段未使總段的直線度發生明顯變化引起的。

2)搭載后的總段相對總組翻轉90°處于立式狀態,原總段結構內外殼板與縱骨的總組焊縫內部應力大小不一致在自重約束消除之后重新平衡,總段在長度方向上會產生直線度變化。縱向3 環總組方式的舷側總段出現的直線度變化量較為顯著,導致與船體中部在結構對接方面產生問題,對搭載建造作業的質量和精度產生較大的不良影響。該直線度變化量與分段的長高比直接相關,可應用經驗公式進行預測。

3)搭載吊碼布置方案對搭載后的總段的直線度有一定的影響,艏艉2 組吊碼的中心距小于靜力平衡狀態下的布置方案,在總段平吊起升這一短暫的作業環節,可利用總段自重和吊點受拉伸力產生的靜力學效應,在縱向隔壁和外板對接縫的內部應力平衡過程中發生作用,并對總段在搭載狀態下的直線度變化量產生輕微的消減效應。

4)采用舷側總段預變形建造工藝,并對結構焊接施工順序進行優化,可較好地提升最終搭載的總段的直線度精度,提升舷側與底部船體之間結構的對接質量。

5)對于采用臥式總組建造方式的縱向3 環總組建造的舷側總段,需預先估算總組和搭載2 個階段出現的總段直線度變化的量值,并在模擬搭載作業確認余量階段進行相應的變形量預設置,以顯著提高大型集裝箱船舷側結構搭載建造的質量和效率。

4 結 語

在上述24 000 TEU集裝箱船建造過程中,在臥式總組建造工藝下,長度較大的抗扭箱和舷側總段在總組和搭載2個階段出現了明顯的直線度變化。這一變化影響了舷側結構建造的精度和效率。本文針對該現象,分析并提出應用工藝可行的預變形總組工藝,優化搭載吊碼布置方案,模擬搭載作業總段預變形量的模擬計算并據此施行余量切割,實現對超大型集裝箱船舷側總段總組和搭載階段建造精度的提升。建造實績反映了采用相關工藝優化和變形量預模擬精度管理的組合方案,能有效控制該類型總段在總組和搭載階段建造的精度和質量。在當前船型加速迭代和競爭日趨激烈的造船市場環境下,船廠囿于現有的設備設施條件,為滿足建造大型船舶的需要,從提升船塢建造效率和建造能力的角度出發,采用更大長度總段的建造方案是一個重要途徑。組合應用相關的建造工藝方案和總段變形量預模擬精度控制方案可有效提升同類型船體總段在總組和搭載階段的建造精度和質量的保障能力,對推動船廠提升船舶建造效率和建造能力有較大的借鑒意義。