一種基于CFD模擬的超超臨界燃煤發電機組SCR精細化系統噴氨試驗研究

趙軍陽,張 磊,林 特,王世云,夏仁杰,陳 松

(浙江浙能樂清發電有限責任公司,浙江 樂清 325600)

0 引言

近年來,國內燃煤電廠超低排放改造越來越普及,并且各地域機組環保要求不斷提高。為了降低NOx的排放,機組運行人員不斷將噴氨量增大,一定程度導致了氨逃逸上升,加快了空預器堵塞及電除塵的積灰板結。根據2022年下半年對32臺600MW及以上超低排放燃煤機組的調查結果,空預器與電除塵堵塞及板結問題較為普遍。其中,過量噴氨導致的氨逃逸量上升是主要原因之一。在燃煤機組中,由于燃燒器的二次風配風不合理和不合理的導流板設計,導致大量生成的熱力型NOx發生湍流流動導致流場分布不均[1]。SCR反應器出口在線連續監測系統(CEMS)單測點方式代表性差,局部氨逃逸超標無法實施檢測,并且催化器的堵塞、磨損、中毒以及就地噴氨支管的堵塞,造成第三層催化劑背風面局部氨逃逸超標[2]。

目前,國內針對燃燒機組氨逃逸含量導致機組設備堵塞的解決方法,主要有定期清理噴氨管路并更換催化劑,精細化噴氨調整和燃燒優化調整等方案[3]。其中,精細化噴氨調整因緩解堵塞問題效果顯著,運行控制方便,經濟效益明顯等原因成為了主流解決方案。

本文以浙江某電廠1000MW超臨界燃煤發電機組為研究對象,研究了精細化噴氨調整設計過程中CFD模擬分析方法、設備實施手段、出口NOx測量試驗過程,改善了煙道入口流場均勻性,減少出口各處氨逃逸量過高現象,從而能緩解空預器及下游設備的堵塞與腐蝕,并提高催化劑的使用壽命[4]與機組效率,提高機組安全運行的可靠性。

1 CFD模擬研究過程及改造后情況說明

1.1 CFD模擬研究過程

基于計算流體力學(Computational Fluid Dynamic, CFD)數值模擬技術[5],針對該機組特有數量、形狀導流裝置的SCR脫硝系統模型進行模擬與優化,研究了SCR脫硝系統噴氨方式對首層催化劑入口截面內NOx速度/濃度分布特性的影響規律,對初步設計的SCR煙氣脫硝裝置內部流場的模擬結果進行分析,并以此為依據提出合理的導流板布置方案,為下一步的工程改造提供理論依據和基礎。最終,采用新增煙道導流裝置優化方案[6]可顯著改善首層催化劑入口截面內的NOx濃度分布均勻性[7],并減小催化器第一層催化劑入口的速度分布相對標準偏差及NH3/NOx摩爾比分布[8,9]相對標準偏差。

1.2 流場優化前后效果對比

1.2.1 優化前機組結構說明及流場特性

根據機組圖紙資料及設計參數建立脫硝系統模型,在模擬中忽略裝置漏風的影響。煙氣中各組分進行擴散,不發生化學反應,忽略灰分對流場的影響,將煙氣視為不可壓縮流體,定常流動,選擇標準k- ε方程,設置其中催化劑層為多孔介質模型。并且,導流板的厚度相對煙道尺寸較小,模擬時假設其厚度為零。標準k- ε方程,如式(1)、式(2)所示:

其中,k是湍動能;ε是湍動耗散率;μt是湍動粘度;Gk是平均速度梯度引起的湍動能;Gb是浮力引起的湍動能;YM是可壓縮湍流脈動膨脹對總的耗散率的影響;C1ε、C2ε、C3ε是經驗常數 ;σk、σε是湍動能和湍動耗散率對應的普朗特數;Sk和Sε是自定義源項。

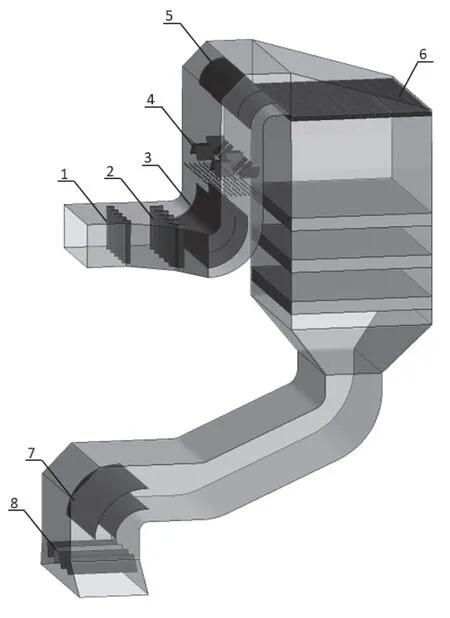

如圖1所示,入口煙道噴氨格柵前布置有3組導流板(1)(2)(3),噴氨格柵后一組混合器(4)、一組導流板(5),反應器入口有整流格柵(6),出口煙道布置兩組導流板(7)(8)。導流板分別位于煙道變徑及折彎處。

圖1 原SCR系統煙道模型圖Fig.1 Model diagram of the original SCR system flue

原系統流動特性在BMCR工況下,煙道內流線在入口由水平至垂直的折彎煙道前段存在局部渦流,垂直煙道受混合器影響,煙氣旋渦向上流動。

首層催化劑前端面流速為煙道截面靠近鍋爐一側的前墻位置流速較低,后墻靠近壁面處存在高速流域,相對標準偏差為22.81%。

首層催化劑前斷面濃度場分布靠近鍋爐中心線一側,明顯低于另一側,相對標準偏差為10.66%。

1.2.2 優化后機組結構說明及流場特性

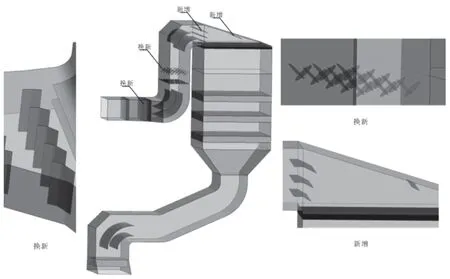

根據原機組流場結構特性及模擬結果提出流場優化方案,并通過驗證滿足一般流場改造性能指標,其三維模型如圖2所示。除圖2中標記導流板外,其余導流板保留不動。

圖2 流場優化方案示意圖Fig.2 Schematic diagram of flow field optimization scheme

優化后煙道內首層催化劑前斷面流速相對標準偏差為12.49%,且煙氣最大入射角為9.07°。氨氮摩爾比相對標準偏差為4.35%,通過數據可以看出:通過CFD模擬后流場優化能夠較好地消除了催化劑入口流場的高速區,使回流區的面積顯著減少,煙氣的整體分布較為理想,大幅度提高了流場指標。

1.3 流場對應性分析

該發電廠機組鍋爐為東方鍋爐股份有限公司制造的1000MW超超臨界參數變壓運行直流爐,采用選擇性催化還原(Selective Catalytic Reduction,SCR)工藝[14],煙氣SCR系統布置在省煤器出口,催化劑按“2+1”層布置,目前3層催化劑運行。SCR系統進口NOx的質量濃度低于320 mg/m3(干基,6% O2)時,出口NOx質量濃度保證值小于35 mg/m3(干基,6% O2)。每臺SCR反應器在入口煙道前墻位置沿寬度方向布置8組噴氨管,每組3根支管深入煙道內不同深度,每根噴氨支管上安裝了一個手動調閥。通過CFD模擬,對流場對應性進行分析,得出各組噴氨管與出口8個試驗測點的對應關聯性。

根據上述SCR脫硝系統結構,通過CFD模擬技術將各分區氨空混合氣在煙道中的走向分析出來,可知各分區流線基本順流至出口位置對應處,且各相鄰分區之間流線無明顯干擾,說明對應性良好。

2 測試驗證及調整策略

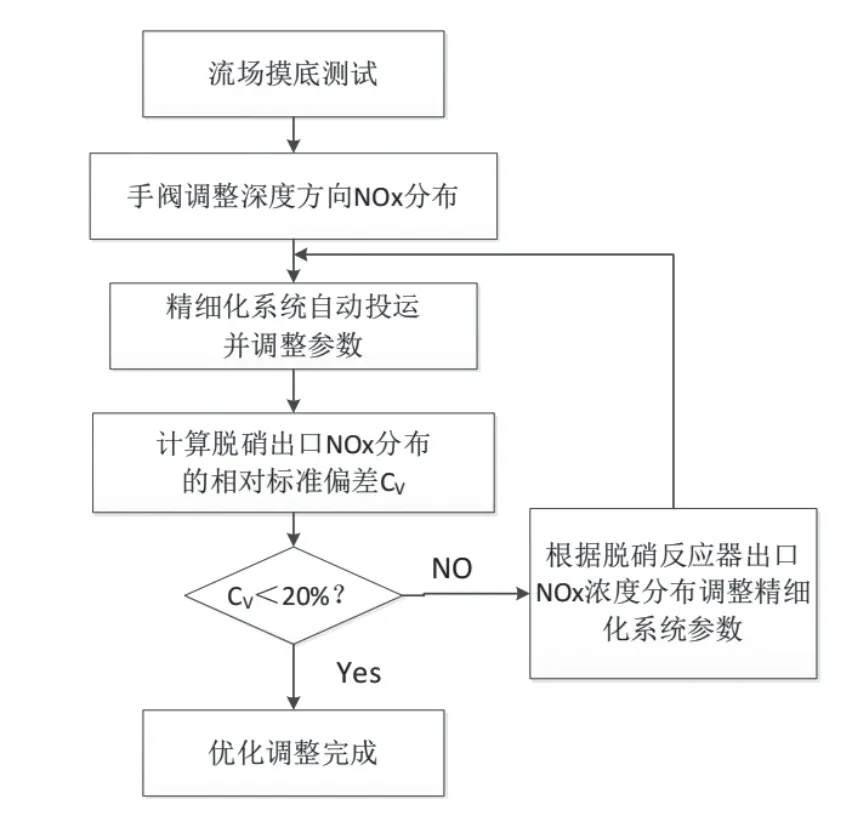

根據CFD模擬并優化流場后的結果,展開下一步SCR精細化噴氨調整試驗,主要分為流場摸底、手動閥調整、精細化系統自動調整3部分。首先進行摸底試驗,在900MW、550MW負荷下進行SCR反應器進、出口煙氣NOx濃度分布測試,對不同負荷下脫硝裝置的NOx分布進行評估,進而根據摸底試驗結果在900MW下進行深度方向上的手閥優化調整,最大限度地提高反應器出口深度方向上濃度分布的均勻性,最后進行精細化系統自動投運,根據在線測量儀表進行效果核驗。其中,優化調整指標為出口NOx質量濃度相對標準偏差≤20%,整體調試試驗流程如圖3所示。

圖3 SCR脫硝系統精細化噴氨調整試驗流程圖Fig.3 Flow chart of fine ammonia injection adjustment test for SCR denitration system

圖中試驗判斷指標NOx均勻性為相對標準偏差Cv計算公式為:

上式中:Cv為煙道截面的NOx質量濃度的相對標準偏差;為NOx質量濃度的平均值(mg/m3);xi為某一測點對應的NOx質量濃度的平均值(mg/m3);n為測點數量。

2.1 摸底試驗

在選取機組高(900MW)、中(550MW)兩個穩定負荷段,在滿足總排口NOx濃度不超標的條件下,進行摸底試驗。

摸底試驗采用網格法測量,出口測點布置在兩個反應器出口的垂直煙道上,沿每個煙道兩側東西方向各有8個測孔,每個測孔沿深度方向設3個測點,兩側共布置48個測點。

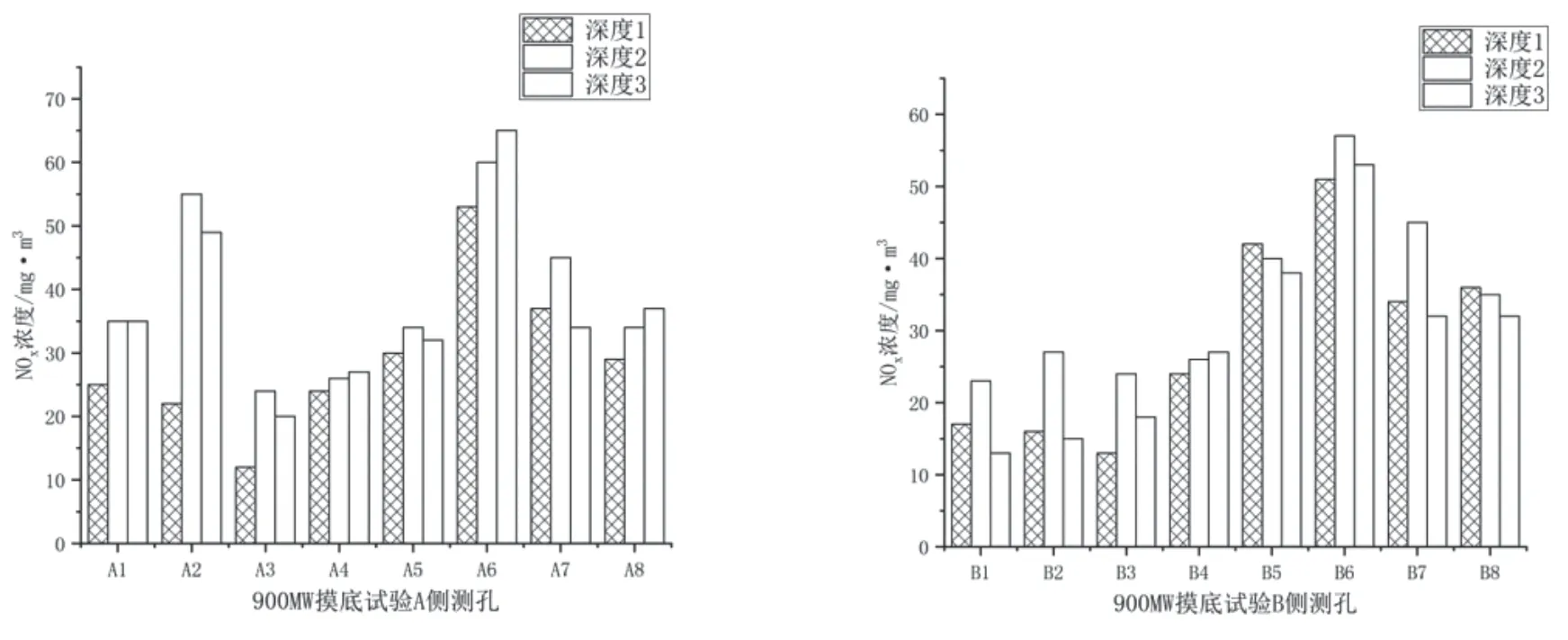

在900MW、550MW負荷工況下,SCR反應器出口NOx濃度調整前測量濃度分布如圖4、圖5所示。從圖上可以看出,A側煙道出口:反應器外墻的區域NOx濃度偏低,靠近鍋爐中心線的區域NOx濃度存在偏高或偏低情況,整體濃度呈U型(中部低兩側高)分布。B側煙道出口:反應器外墻的區域NOx濃度偏低,靠近鍋爐中心線的區域NOx濃度偏高,整體濃度呈正態分布(中部高、兩側低或者高)。

圖4 摸底試驗SCR反應器出口NOx 濃度分布(900MW)Fig.4 NOx Concentration distribution at SCR reactor outlet in bottom test (900MW)

圖5 摸底試驗SCR反應器出口NOx 濃度分布(550MW)Fig.5 NOx concentration distribution at SCR reactor outlet during bottom test (550MW)

2.2 手動閥門調整試驗及效果

根據摸底試驗的反應器出口不同深度方向上NOx測量數據基礎,開展手動閥門調整試驗,通過反復實測并調整各噴氨支管手動調閥開度,直至反應器出口NOx濃度及深度方向上均勻性達到均衡并且適當降低整體截面上的相對標準偏差。調整后,整體A、B兩側反應器出口NOx濃度在深度方向上快速收攏,各深度方向NOx濃度偏差≤±5mg/Nm3,整體截面上相對標準偏差從摸底試驗的A側37.4%下降至31.4%,B側42.9%下降至33.9%,證明手動閥門調整試驗有效解決了反應器出口NOx濃度在深度方向上的偏差,并一定程度上降低了截面上相對標準偏差。

2.3 優化調整策略及投運效果

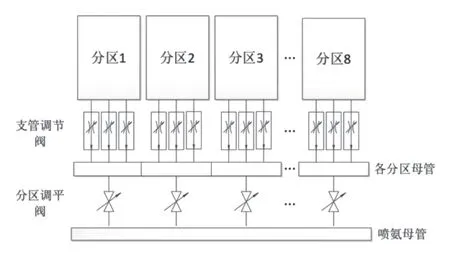

考慮到機組手動調整噴氨支管調節閥效果與原控制系統以單一噴氨調閥為主的分布式格柵的設備狀況,無法針對流場特性進行精細化噴氨,故設計在SCR出口兩側煙道,單側煙道被劃分為8個網格區域,兩側分16個區,每個網格區布置一個測點,16個網格區域抽取的煙氣送入測量儀表。

網格區域劃分時,綜合考慮SCR流場模擬的結果和現有噴氨裝置的配置情況。煙道兩側的速度梯度較大,所以分區較小;煙道中間部位的速度梯度較小,分區可以相對較大。總體SCR出口測點布置位置與上游現有的噴氨格柵物理位置對應,各個分區與相鄰區域因噴氨流場擴散存在一定的交錯重疊區域。在分區控制邏輯設計時,根據動態調試試驗的結果確定各分區噴氨格柵開度對下游各個對應測點和相鄰測點的影響因子。

各個測點位于分區的幾何中心,各測量值能最大限度地反映出煙道內的實際NOx分布情況,如圖6所示。

圖6 分區精細化噴氨系統管路模塊Fig.6 Pipeline module of zoned refined ammonia injection system

分區控制模塊為獨立運行的精細化噴氨控制系統,其作用在于協調NOx輪測模塊與分區噴氨管路模塊,實現分區精確噴氨。當NOx輪測模塊通過一段時間的數據累計,發現某分區NOx濃度與時均值存在偏差時,精細化控制系統通過算法提供調平閥開度值并將其傳送至就地各對應調節閥,從而調節分區噴氨流量和改變分區NOx濃度值,降低NOx在空間上的波動性。投運后,各分區濃度變化趨勢如圖7所示。

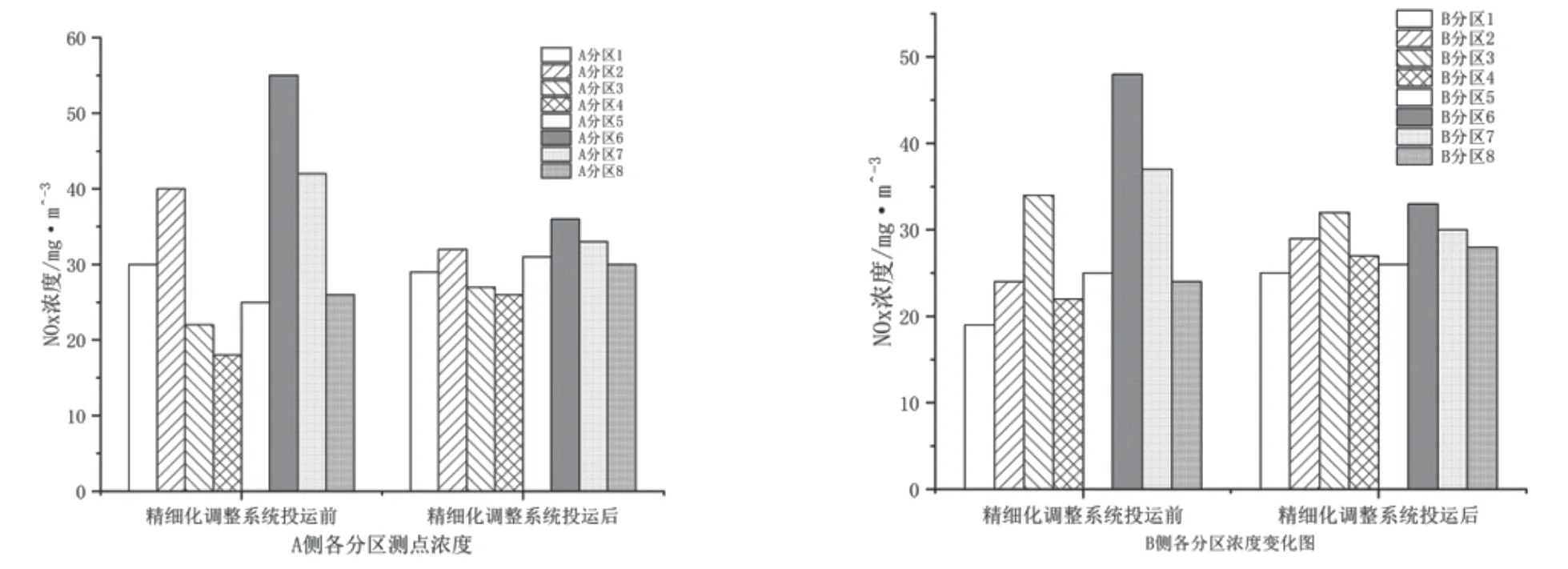

圖7 精細化系統投運前后A、B側各分區濃度變化圖Fig.7 Concentration changes in various zones on the AB side before and after the operation of the refinement system

分區由圖7可以看出,精細化噴氨控制系統投運前A、B兩側煙道在截面深度方向上仍然存在不均勻的情況,NOx濃度平均為29.1mg/m3、32.3mg/m3,分布相對標準偏差為38.5%、33.5%,通過精細化噴氨控制系統的自動調整后,兩側煙道整體分布相對標準偏差下降至9.8%、10.7%,整體反應器出口CEMS表計測量NOx濃度與分區截面出口濃度偏差≤±5mg/Nm3,進而能夠采用適當的噴氨量,起到減輕設備腐蝕的目的,使在相同NOx排放標準下,氨逃逸最小,提高催化劑的使用壽命,減少空預器檢修成本。

3 結論及建議

1)通過CFD對SCR系統進行模擬計算并網格劃分,能了解反應器中氣體湍流流動情況,一定程度上指導該機組進行流場改造,可以看出通過增減導流設備并且合理劃分區域后,整體流場能夠較好地消除催化劑入口流場的高速區,使回流區的面積顯著減少,煙氣的整體分布較為理想,大幅度提高了流場內煙氣的均勻性。

2)對于物理結構錯綜復雜的SCR反應器,一般情況下難以找到各出口截面區域與噴氨支管的一一對應關系。本文在流場優化改造的基礎上,通過CFD模擬煙氣流向,驗證對應性試驗。

3)通過摸底試驗、手動閥門調整、精細化系統自動投入調整三方面,對現場噴氨進行優化調整,可以觀察到SCR出口NOx濃度的均勻性逐步發生明顯提升。在相同NOx排放標準下,降低局部氨逃逸率和空預器及后端設備堵塞結塊風險的同時,也能夠提高催化劑使用率,經濟效益與環境效益明顯。

4)適當降低機組燃煤的硫分含量,減少硫酸氫氨的生成,從源頭上消除或者減少脫硝系統引起空預器堵塞的可能性。

5)通過現場了解,該廠脫硝SCR反應器出口NOx濃度CEMS表計測量為單點取樣方式。在濃度分布不均的情況下,單點代表性不強,建議改為多點或混合取樣方式,同時加強在線表計的儀器設置與日常維護管理。