光亮退火線生產過程鋼卷卷徑精準控制技術的研究與實現

胡尚舉 張曉紅 姬玉奇

摘 要:對光亮退火線開卷機靜態和動態卷徑的測量提出新方法:靜態卷徑通過測量不同規格的鋼卷,得到鋼卷卷徑和壓輥編碼器旋轉角度的對應關系,從而擬合出近似的非線性卷徑測量曲線;動態卷徑根據角速度、線速度、旋轉半徑的對應關系,計算得出開卷機實時卷徑。針對加減速過程中的輥面打滑,采用動態糾正機制減小了偏差。該項技術很大程度上提升了初始轉矩給定值的精準控制,運行過程中確保張力和速度精度滿足需求,提升了設備穩定性和產品質量。

關鍵詞:初始卷徑;卷徑計算;恒張力控制

中圖分類號:TG334.9? 文獻標志碼:A? 文章編號:1671-0797(2023)09-0082-04

DOI:10.10.19514/j.cnki.cn32-1628/tm.2023.09.023

0? ? 引言

在光亮退火線生產過程中,開卷機張力控制是必不可少的。在張力控制系統中,無論張力力矩的給定還是動態補償力矩的計算都需要鋼卷的初始卷徑,該卷徑是張力控制中極為重要的參數。初始卷徑的精準測量,可保證開卷機起步過程中彈跳輥的穩定。隨著生產過程的進行,在鋼卷即將到帶尾時,精準的卷徑測量還可以對生產作業人員換卷工作起到提醒作用。傳統卷徑測量裝置多使用超聲波傳感器或激光測距儀,這些裝置安裝于與鋼卷平行的位置,靠傳感器實時檢測數據實現起步和生產過程中的控制。由于生產過程中機組自身的振動、鋼卷層間所墊紙掉落遮擋傳感器等諸多因素,傳統卷徑測量裝置容易出現傳感器測量誤差,從而影響張力控制系統的穩定。通過采用開卷機上方旋轉壓臂檢測初始卷徑、運行過程中線速度與開卷機角速度的方法計算過程卷徑,可有效避免上述問題,從而提升產品質量和設備穩定性。

1? ? 硬件實現

硬件采用SIEMENS CPU319-3DP[1],結構如圖1所示。浮點數運算時間為0.04 μs,數字量通道輸入/輸出范圍為0~65 535個數,模擬量通道輸入/輸出范圍為0~4 096個數,通信模式為Profibus現場總線,編碼器為TR絕對值編碼器。

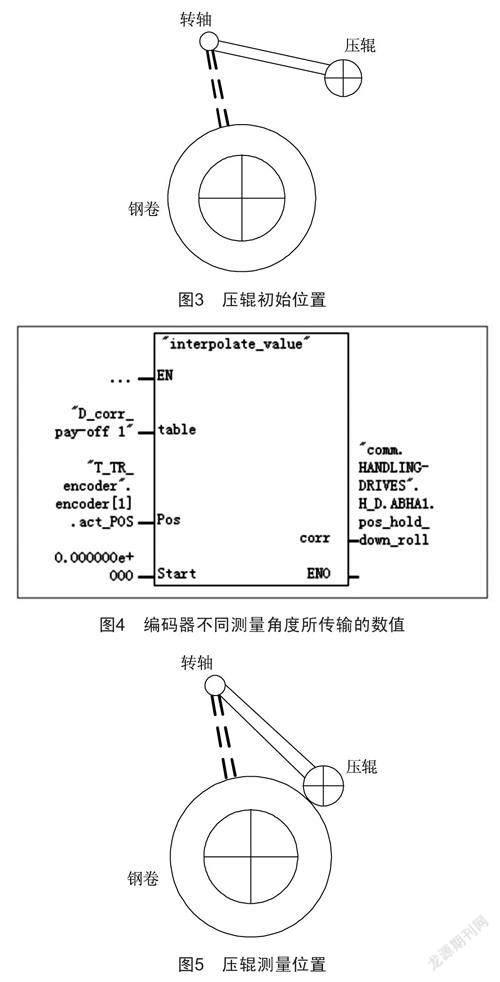

硬件組態如圖2所示,壓臂軸端安裝有絕對值編碼器,編碼器通過Profibus總線與PLC的DP口相連進行數據傳輸。

2? ? 開卷機卷徑測量

通過開卷機上的壓臂旋轉壓下測量鋼卷直徑。如圖3所示,在壓臂的旋轉結構上安裝有編碼器,該編碼器旋轉過程中根據旋轉角度的不同而給PLC控制系統傳輸相應的數值,如圖4所示。編碼器有初始角度,初始角度對應著鋼卷的最大卷徑(2 000 mm),此時角度為0°。由于精密帶鋼的套筒外徑尺寸為700 mm,當壓臂完全壓下時,如圖5所示,套筒直徑尺寸為最小值(700 mm),此時編碼器的旋轉角度為62.3°。卷徑旋轉測量的結果是非線性的,不能按照一次函數去擬合,中間的卷徑通過差值的方法去計算勢必會帶來誤差,而卷徑的測量誤差會導致初始力矩給定錯誤,進而導致張力波動,造成彈跳輥波動幅度過大,嚴重時會造成生產線開卷區域停車。

通過選取多個不同卷徑規格的鋼卷進行測量[2],將卷徑700~2 000 mm區域劃分成20等份,采用局部區域近似線性化的方法,整體區域擬合非線性曲線。例如,將700 mm的鋼卷放到開卷機上測量,此時的編碼器旋轉角度為62.3°,再將720 mm的鋼卷放到開卷機上測量,編碼器旋轉角度為60.5°,據此類推,對選取的測試鋼卷逐個進行測量,得到實際卷徑與角度的對應關系,如表1所示。

用描點法擬合出近似的非線性曲線,如圖6所示。加粗黑色區域為卷徑測量的微小區域,該區域近似為線性關系,則微小區域內角度與卷徑的對應關系為:

式中:D為鋼卷卷徑(mm);?準為編碼器旋轉角度(°);?準2為與d2對應的編碼器角度(°);?準1為與d1對應的編碼器角度(°);d2為任取的兩個卷徑測量點的較大值(mm);d1為任取的兩個卷徑測量點的較小值(mm)。

將每一個等分角度賦值給程序中的固有變量,如圖7所示。

3? ? 開卷機動態卷徑計算

該機組為恒張力控制系統[3],全線各輥線速度相同,在生產線基速輥上安裝有編碼器測量轉速,通過該輥轉速與輥徑的換算,可得出帶材線速度,開卷機由于卷徑一直在發生變化,但線速度與基速輥保持一致,因此,采用速度比的方式可以計算出開卷機的卷徑:

式中:v為帶材線速度(m/min);nC為測速輥的轉速(r/min);DC為基速輥的直徑,本文取0.28 m;DP為開卷機實時卷徑(m);np為開卷機的轉速(r/min);ip為開卷機的減速比。

通過以上分析判斷及實際測試,采用如圖8所示的編程思路[4]:采集需要的轉速變量→編輯程序→程序調用該功能塊→運行。運行過程中卷徑測量通過程序內部計算,將開卷機卷徑的誤差控制在3 mm范圍以內,提高了連續線退火機組開卷卷徑的精度,消除了因卷徑誤差問題而造成的產品缺陷。

4? ? 卷取機卷徑計算及容錯糾正

機組采用卷取機的速度控制方式來保證全線張力恒定且可調。基速輥的直徑乘以轉速得到帶鋼的線速度,用該值除以卷取機的轉速,得到帶鋼的卷徑:

式中:DT為卷取機卷徑(m);nT為卷取機的轉速(r/min);iT為卷取機減速比。

實際運行中,由于測速輥和卷取機之間還有一個彈跳輥,該輥隨卷取機的張力變化而發生上下波動,起到測量和穩定張力的作用,彈跳輥的擺動會引起帶鋼在卷取前的伸長和縮短。

式中:l為彈跳輥變化引起的帶鋼長度變化量;r為彈跳輥的臂長,取1.1 m;Δk為彈跳輥擺臂變化率(rad)。

對于測速輥折算后轉速的變化(Δn)情況:

根據生產線鋼帶各處線速度相等,則卷取機的實際卷徑計算為:

生產過程中,卷取機每轉一圈,卷徑在原來的基礎上增加兩倍的平均帶鋼厚度[5],通常情況下這種計算卷徑的方法是準確的,但對于極薄帶鋼而言,在某些情況下會產生偏差,例如機組加速時,一旦測速輥兩端的帶鋼張力之差大于測速輥包角處的摩擦力,會發生打滑,這時算得的線速度就高于實際值,會造成卷徑計算的偏差,進而直接影響卷取機的扭矩輸出。因此,必須對卷徑計算的偏差進行限制,具體算法如下:

(1)若當前卷徑小于上一圈的卷徑,則輸出上一圈的卷徑值。

(2)若當前卷徑減去上一圈卷徑的差值大于當前帶鋼厚度的兩倍,則用上一圈卷徑值加上帶鋼厚度的兩倍作為當前的卷徑輸出值。

Di=min[max(Di,Di-1),Di-1+2H](8)

式中:Di為當前圈鋼卷卷徑(m);Di-1為前一圈鋼卷卷徑(m);H為帶鋼厚度。

5? ? 效果驗證

隨機選取15個304不銹鋼卷進行測試,并將開卷機壓輥測量的卷徑值與實際值進行對比,精度可達99.7%,結果如表2所示。實際數據證明,通過運用多點擬合非線性卷徑測量曲線,能提高鋼卷初始卷徑的測量精度,減小偏差,很大程度上提升了初始轉矩給定值的準確性,解決了起步過程中張力不穩帶來的入口段彈跳輥上限位問題。開卷機運行過程中系統計算的卷徑值和實際卷徑值相符,沒有出現張力波動抽帶斷帶問題,運行平穩。

對于實際運行中鋼卷卷徑的計算進行現場測試,結果如圖9所示。整個生產過程中卷徑未因輥面打滑而發生卷徑計算值突變,過程平穩可靠。

6? ? 結論

該項技術解決了開卷機初始狀態下卷徑測量精度低和生產過程中因張力輥打滑造成的卷徑計算錯誤等問題,保證了光亮線運行過程中頭部的張力穩定,同時提升了卷取機鋼卷卷徑的計算精度,從而保證了卷取部分鋼卷的卷緊和卷齊。該技術同時也可應用于銅和鋁等有色金屬生產中,具有一定的獨立創新之處。

[參考文獻]

[1] 王振江,趙舜堯.卷徑測量用計算方法實現[J].自動化應用,2012(12):65-66.

[2] 白銳,佟紹成.連續退火機組跳動輥區域帶鋼張力的建模及仿真[J].信息與控制,2010,39(6):700-706.

[3] SHIN K H,KWON S O.The effect of tension on the lateral dynamics and control of a moving web[J].IEEE Transactions on Industry Applications,2007,43(2):403-411.

[4] 劉久林.淺談恒張力控制系統下卷徑檢測方式的改進[J].新疆有色金屬,2017,40(4):98-99.

[5] 孟彥京,孫標,高承雍,等.復卷機退紙卷徑的計算與紙幅張力控制[J].中華紙業,2003(12):40-42.

收稿日期:2023-01-11

作者簡介:胡尚舉(1983—),男,河北人,高級工程師,研究方向:復雜系統的建模與仿真。