海上油田電潛泵井下油水分離回注系統參數設計研究

尹莎莎 (中海油能源發展股份有限公司工程技術分公司鉆采工程研究院,天津 300452)

0 引言

隨著油田生產規模的擴大,我國現有的很多油田都進入了中后期的開采階段,這一階段面臨著高含水率問題,增大了開采難度[1]。為解決開采工作中面臨的這一難題,逐步出現了井下油水分離技術。各種井下油水分離技術的出現,為油田開發開采提供了巨大的便捷[2]。針對海上高含水油田產水量大、地面水處理受限等問題開發的井下油水分離及回注技術,將地層產出液直接在井下進行油水分離,分離出的水直接在井下回注至同井目標層位,分離出的低含水產液通過電泵舉升到井口,從而大幅降低井口產水量。目前形成單級處理量達到3 000 m3/d 的系列產品。

1 井下油水分離系統結構及工作原理

1.1 系統組成

海上油田電潛泵井下油水分離回注系統由產出層子系統、注入層子系統、電潛泵子系統、井筒多相管流子系統、油水分離器子系統、監測控制子系統6 個子系統組成。井下油水分離回注系統以Y 管分采管柱為基礎,Y 接頭上懸掛井下油水分離器,電泵出口與井下油水分離器入口相連,另一側管柱油管與橋式通道在頂部封隔器上連接,通過橋式通道與注水層聯通。

1.2 工作原理

井下油水分離回注管柱通過一趟管柱下入,其下部插入密封分別與頂部封隔器及隔離封隔器對接。啟泵生產后,產出液通過帶孔管進入中心管,經橋式通道、泵吸入口,進入油水分離器,分離出的水經分離器出水口、控制水嘴流入另一側的回注管柱,并注入注水層;剩余富含油的產液經泵增壓后舉升至地面。

回注管柱一側安裝回注水調控裝置以及信號電纜,可在地面對回注水量進行監測、調控,調節分流比,保證分離器工作效率與分離效果,同時管柱上設有回注水取樣管線,可在地面對回注水水質進行監測。同時,可通過油管直接注酸的方式,實對回注層的酸化解堵。

1.3 技術特點

(1)工藝管柱以成熟的Y 管管柱為基礎,結構緊湊,施工工藝成熟,最大限度降低了改造成本,減少了作業操作難度;

(2)采用的管式分離器,節流壓差小且無運動部件,故障率低;

(3)監測控制子系統實現了回注端流量的監測和控制,準確掌握注采參數,有效保證了油水分離器的工作效率,一定程度規避了分離器失效風險。

2 井下油水分離系統協調關系分析

井下油水分離系統通過電潛泵實現產出層舉升能量供給的同時,也通過電潛泵為分離后的水回注提供注入能量。由于生產過程中,產出端與回注端連接且相互關聯影響,因此系統參數設計在滿足產出端、回注端系統協調關系的同時,也需要滿足整體系統的協調。

2.1 產出端系統協調關系分析

產出端系統由產出層子系統、井筒多相管流子系統、電潛泵子系統、油水分離器子系統構成,每個子系統有各自不同的流動規律。要使油井高效率地穩定生產,就必須在參數設計時充分利用各子系統協調的油井生產規律。協調的關鍵在于以產出端系統為對象,以產出層供液能力為依據,以產出端系統的協調為基礎,把獲得規定產量下最高泵效和最低能耗作為設計目標。

2.2 回注端系統協調關系分析

回注端系統由電潛泵子系統、油水分離器子系統、井筒多相管流子系統、注入層子系統構成。與產出端系統的差別主要在于注入層子系統與產出層子系統的差別。同理,要使回注端穩定注入,參數設計時充分利用各子系統協調的注入規律。協調的關鍵在于以注入端系統為對象,以回注層吸水能力為依據,以回注端系統的協調為基礎,把實現高效油水分離和回注作為設計目標。

2.3 整體系統協調關系分析

產出端與回注端系統共用電潛泵子系統、油水分離子系統,以電潛泵子系統作為能量來源、以油水分離子系統實現劃分,因此實現整體系統的協調,關鍵在于產出端與回注端系統在電潛泵子系統處的協調。

3 系統電泵機組參數設計

3.1 求解點的選擇

系統節點分析求解點的選擇主要取決于所要研究解決的問題。井下油水分離系統節點分析的主要目的在于通過優選合適的電泵舉升參數并結合水嘴的調節,既滿足地面產液量和井口壓力的要求,又滿足回注水量的要求[3]。井下油水分離器是產出和回注流動系統的銜接處,因此選擇井下油水分離器出口為求解點。

3.2 節點分析

3.2.1 節點分析基礎數據

(1)泵掛深度:1 750 m;

(2) Y 接頭上部油管:外徑114.3 mm、長度1 550 m;

(3)回注水管柱組成:外徑76 mm油管(約10 m) +外徑114.3 mm 油管與內徑220 mm 套管環空(約150 m) +外徑193.7 mm 罐裝系統與內徑220 mm 套管環空(約35 m) +外徑114.3 mm 油管與內徑220 mm套管環空(約420 m);

(4)產液層地層壓力:24.56×106Pa;

(5)產液層采液指數:1 844×106m3/(d·Pa);

(6)回注層地層壓力:19.75×106Pa;

(7)回注層吸水指數:預估在276×106m3/(d·Pa)~484.5×106m3/(d·Pa)之間。

3.2.2 井筒壓力分布計算基本步驟

沿井筒的壓力分布可以根據多相管流的壓力梯度進行計算。由于多相管流中流體物性會隨井筒內壓力和溫度的變化而變化,即流體物性參數是壓力和溫度的函數,使得沿井筒的壓力梯度不是一個常數[4]。為此,多相管流井筒壓力分布需要按照分段流體物性進行分段計算。可采用按深度增量迭代和按壓力增量迭代兩種迭代途徑進行,本次計算采用按深度增量迭代法。

多相垂直管流計算準確程度受多種因素的影響,關鍵是不同壓力和溫度下的流體性質參數的變化[5]。Wellflo、Pipesim 等軟件不僅具有計算流體性質參數的相關式可供選用,還可以根據油田高壓物性實驗資料對計算公式進行檢驗和必要的修正,在油井壓降計算及選泵設計中應用較好,因此可借助相關軟件建模輔助計算。

3.2.3 產出端系統分析計算

(1)產出層產液能力分析

式中:Q產為地層產液量(m3/d);J產為地面產液指數(m3/(d·Pa));Pe為產出層地層靜 壓(Pa);Pwf為產液量為時的井底流壓(Pa)。

(2) PVT 擬合。根據油田高壓物性實驗資料擬合,選擇適用的流體性質參數的相關式,并對計算公式進行檢驗和必要的修正。

(3)流動相關式選擇。選用Hagedorn-Brown 方法計算井筒壓力分布[6]。

(4)計算井下分離器出口處壓力。根據地面產液量1 800 m3/d、地面要求最小井口油壓2.2×106Pa、油水分離器下入斜深為1 550 m( 垂深約1 464 m),反推井下分離器出口處壓力。

3.2.4 回注流動系統分析計算

分別取回注層吸水指數J吸1=276×106m3/(d·Pa)、J吸2=484.5×106m3/(d·Pa)、地層壓力19.75×106Pa,反推回注層滿足回注水量1 080 m3/d 所需的井底流壓。

(5)應用wellflo 軟件建立回注流動系統模型。

(6)計算井下分離器出口處壓力。

假設井下水嘴全開,應用模型反推當回注量為1 080 m3/d 時,回注流動系統使井底流壓為達到Pwf水層1=23.66×106Pa、Pwf水層2=21.98×106Pa 時需要的井下分離器出口處壓力。

3.2.5 系統分析

由上述計算結果可知,該井產出流動系統所需的最小井下分離器出口壓力為16.841×106Pa,而回注系統所需的井下分離器出口壓力為(16.188~17.866)×106Pa,為保證所選電泵能夠滿足產出和回注要求,因此井下油水分離系統電泵參數設計需滿足分離器出口壓力≥17.866×106Pa。

3.2.6 電泵參數設計

以產液量1 800 m3/d、分離器出口壓力為17.866×106Pa 進行井下油水分離電泵參數設計,其設計結果能夠滿足設計的要求。但是考慮到產液指數、吸水指數或地層壓力的變化,按照“產液量1 800 m3/d、分離器出口壓力為17.866×106Pa”條件選擇的電泵參數可能出現無法滿足設計要求的情況,因此建議考慮一定的余量進行電泵參數設計,通過可調水嘴的調節使所選參數能夠在較長時間內滿足油井的正常生產。

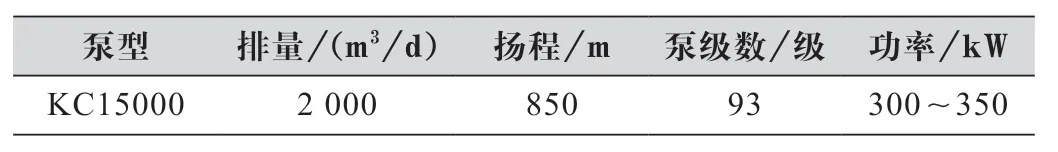

針對該井,以產液量1 800 m3/d、分離器出口壓力為20×106Pa 進行井下油水分離電泵參數設計。設計結果如表1 所示。

表1 井下油水分離電泵參數

4 現場試驗效果

2021 年4 月,該井完成井下油水分離工藝施工,啟井返排。工藝實施前,該井井口產液量1 780.8 m3/d,含水率約97.8%;2021 年6 月15 日,電泵頻率49 Hz,根據下電潛泵的泵工作曲線模擬計算,井下泵排量約1 202 m3/d,井口產液量550.3 m3/d、產油量23.1 m3/d,井口含水率降低至95.8%,井下回注水量約651.9 m3/d。減少651.9 m3/d 產出水的地面水處理費用,假設處理水費用7 元/ m3,年生產300 天,可節省費用651.9×300×7=136.9 萬元。同時工藝實施后有效釋放了地面處理設備容量,為其余井提液措施的實施奠定了基礎。

5 結語

本文基于工藝特點,綜合進行產出端系統協調關系分析、回注端系統協調關系分析、整體系統協調關系分析,從機理研究出發,采用節點和系統分析方法,形成了海上油田電潛泵井下油水分離回注系統參數設計方法,有效支撐了井下油水分離工藝的應用,緩解了海上高含水油田產水量大、地面水處理受限等問題。同時該分析設計方法對于其余類型的一井多用工藝參數設計具有顯著的指導意義。