高溫水解工藝在不銹鋼纖維燒結網再生中的應用

侯榮超

(唐山三友集團 遠達纖維有限公司,河北 唐山 063305)

0 引 言

在粘膠纖維生產中,原液系統粘膠過濾的一道濾機、二道濾機和廢膠濾機全部使用不銹鋼纖維燒結網(以下簡稱濾網)。如按75 萬t 粘膠纖維生產產能計算,一道濾機約300 臺,濾網使用周期約為80~100 d;二道濾機約120 臺,濾網使用周期約為100~140 d;廢膠濾機約70 臺,濾網使用周期約為30~80 d。每年濾網的使用費用將近600 萬元。現有工藝濾網在使用一次后將全部廢棄,是粘膠纖維生產中占比較高的成本之一。

高溫水解是通過高溫、高壓水解離出氫離子和氫氧根離子,以催化和水解濾網中截留的纖維素和半纖維素,并通過堿洗和水洗去除濾網中的雜質,實現濾網的再生過程。

在高溫水解的過程中,需要將低溫、低壓的工業蒸汽通過電能加熱轉化為高溫蒸汽,在使用過程中會消耗一定量的蒸汽,高溫氧化環節需要消耗一定量的壓縮空氣,降溫環節需要消耗一定量的氮氣,清洗環節需要消耗一定量的去離子水和燒堿等原材料。

每次高溫水解的成本按照40 張濾網計算約為3 000 元。若每張濾網能重復利用一次,最少可節約成本約1 000 多元。隨著高溫水解工藝和流程的不斷完善,生產技術的不斷進步,高溫水解后的濾網至少可以重復利用2 次以上。高溫水解真正實現了濾網的重復再利用,能創造可觀的經濟效益。

1 不銹鋼纖維燒結網的特點

不銹鋼纖維燒結網內部結構如圖1 所示。

圖1 不銹鋼纖維燒結網內部結構Fig.1 Internal structure of stainless steel fiber sintered mesh

不銹鋼纖維燒結網是將不銹鋼金屬線合成束后,同時拉伸至可用的纖維直徑;然后,采用同重量和標準的直徑將其集束成絲,切斷,利用合適的方法制成蓬松氈;最后,把幾種不同直徑的蓬松氈依次排列在一起,形成一定厚度的堆積纖維,使纖維之間相互交叉成空隙,再經燒結、碾壓成成品燒結氈。

不銹鋼纖維燒結網具有非常細的不銹鋼纖維結構,以三維迷宮式鋪緊壓實,擁有許多交叉點,具有很高的阻擋能力,這種材料最少由兩層不同直徑的纖維結構組成,因此,可以獲得兩級以上的過濾能力。

不銹鋼纖維燒結網和其他過濾材料相比,即使在很高的溫度下也可以阻擋膠質物,原因是細金屬絲有很多接觸點,從而有著很強的阻擋能力,這種濾材由至少兩層金屬氈構成,可以形成立體梯度過濾,所以,這種材料具有很高的納污能力。

造成在粘膠纖維生產濾網,即不銹鋼纖維燒結網很難重復使用的原因就是濾網的復雜的結構,導致無法有效的將其內部截留的半纖維素、有機粒子、有機雜質去除干凈。

2 高溫水解的原理

高溫水解工藝解決了濾網無法再生重復利用的難題。高溫水解又稱無酸水解,類似于稀酸水解的原理,主要是依靠水在高溫高壓下解離出H+和OH-離子,進而催化水解半纖維素,去除濾網中截留的纖維素。

同時,高溫水解系統中還有一道高溫氧化工序,高溫氧化將濾網內的有機粒子、有機雜質氧化分解,有效的去除濾網中截留的膠塊和凝膠粒子。再通過堿洗和水洗等工序后,濾網就達到了重復再利用的條件。

3 高溫水解爐的結構

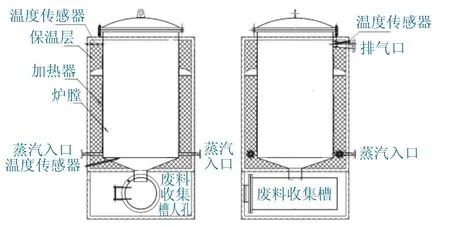

水解爐結構如圖2 所示。

圖2 水解爐結構Fig.2 Structure of hydrolysis furnace

由圖2 可以看出:

(1)水解爐呈罐狀結構,上端是可開啟的封頭,由螺栓連接。上部有1 個排廢氣的管口,通過管道與廢氣冷卻器連接。

(2)水解爐的上部還有2 個爐膛溫度計,測量水解爐爐膛內部的溫度,是水解過程的重要參數之一。

(3)水解爐外側用防火保溫材料包裹,一是防止在水解過程中熱量大量流失,二是起到了防護作用,防止人員接觸燙傷。

(4)在水解爐的下部有2 個低壓蒸汽入口,蒸汽經過蒸汽發生器升溫產生過熱蒸汽,過熱蒸汽由水解爐的下部進入,對濾網進行高溫水解及高溫氧化。

(5)水解爐中部還有1 個爐壁溫度傳感器,測量水解爐爐壁的溫度,也是水解過程中的主要參數之一。

(6)在水解爐的底部有1 個管口與廢料收集槽連接,主要作用是水解過程中產生的廢料全部進入廢料收集槽,水解完畢后收集廢料進行集中處理,防止污染環境。

4 高溫水解的工藝流程

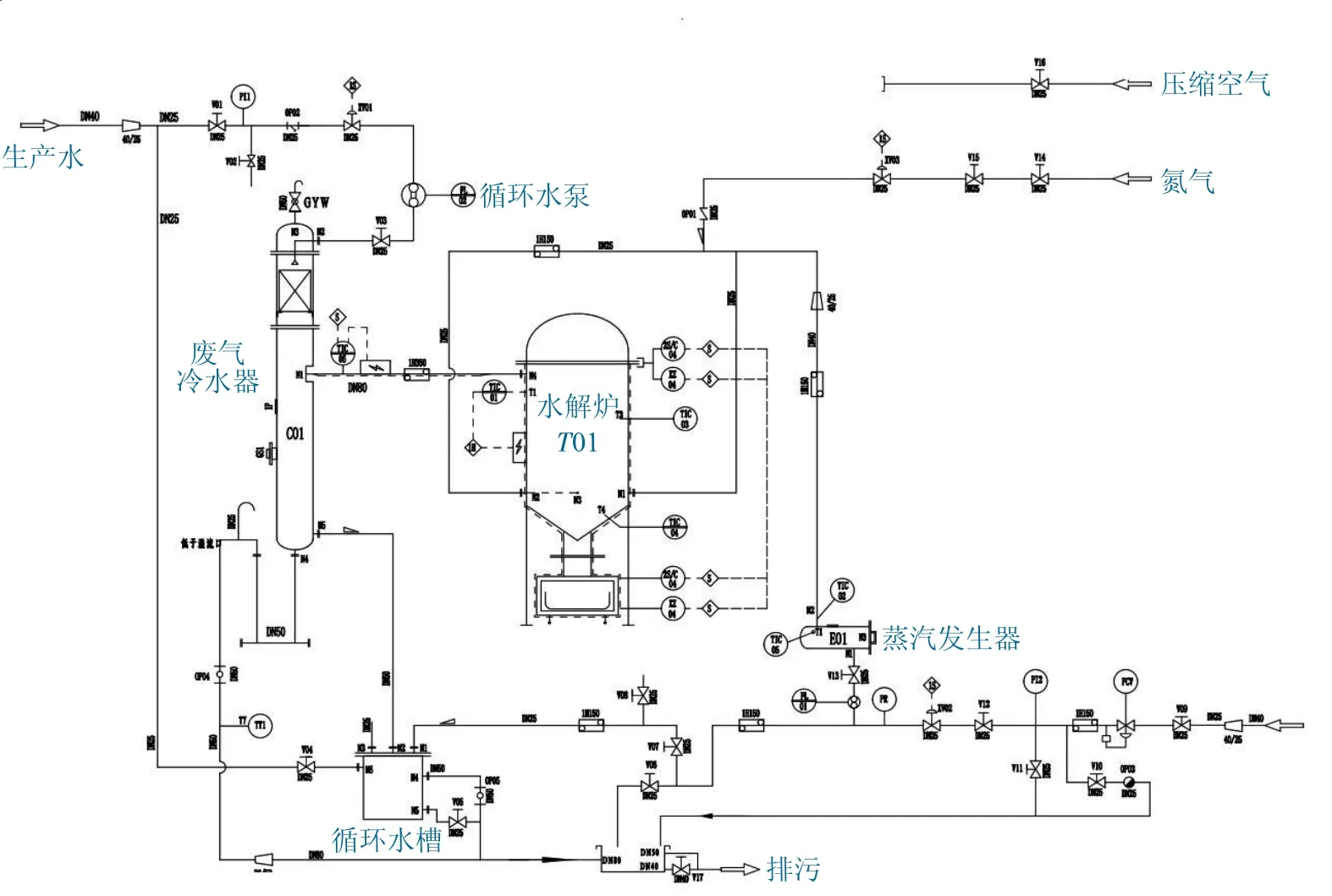

高溫水解系統流程如圖3 所示。

圖3 高溫水解系統流程Fig.3 Process of high temperature hydrolysis system

由圖3 可以看出:

(1)將簡單清洗后的濾網放入高溫水解爐內,封好封頭上蓋,并檢查孔,之后通入氮氣。

(2)通入蒸汽,升溫,蒸汽通過蒸汽發生器產生過熱蒸汽,使水解爐的爐膛溫度逐漸升高。通過PLC 程序,控制水解過程的運行程序和每一步驟的升溫溫度、升溫時間、保溫時間等運行參數,使其達到工藝要求。

(3)水解爐上端出口與廢氣冷卻器相連接。水解程序開始時,水解廢氣的噴淋降溫系統開始運行。向循環水槽內加入一定量的生產水,生產水通過循環泵打入廢氣冷卻器內噴淋,噴淋水給廢氣淋洗并降溫。噴淋冷卻器淋洗廢氣中的有機微粒及煙塵,淋洗降溫后的廢氣排出室外,淋洗后的循環水根據水質的干凈程度定期排放。

5 高溫水解系統的工藝參數及步驟

高溫水解工藝的運行程序由PLC 控制,共分為8 個小程序,每個程序都有升溫或降溫的溫度要求,以及升溫或降溫的時間等嚴格的參數要求。每個程序必須滿足所有運行條件后才會進行下一個程序,所有程序全部完成即完成了一組濾網的清洗再生。

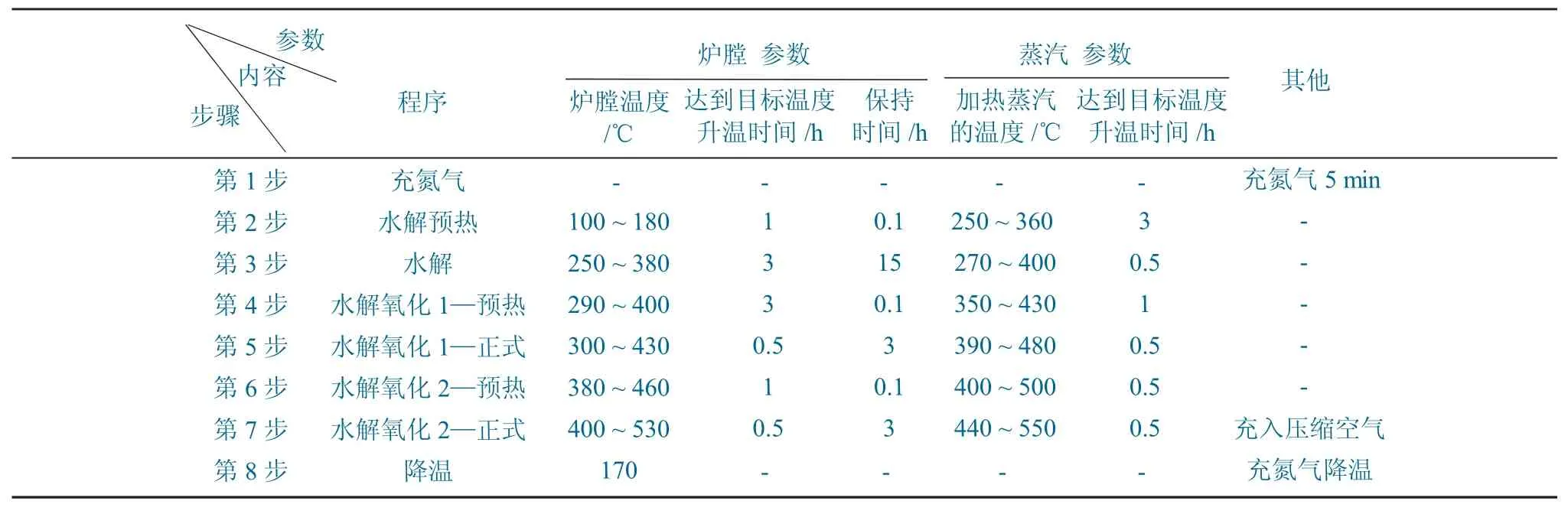

高溫水解系統操作步驟及工藝參數見表1。

表1 高溫水解系統操作步驟及工藝參數Table 1 Operation steps and process parameters of high temperature hydrolysis system

由表1 可以看出:

(1)第1 步充氮氣:充氮氣時間應≥5 min,目的是保護高溫下的濾網不發生氧化降解。

(2)第2 步水解預熱:水解爐均勻升溫,爐膛溫度由100 ℃升至180 ℃,升溫時間為1 h,達到180 ℃時保持0.1 h;給爐膛升溫的蒸汽溫度均勻升溫,由初始的250 ℃升至360 ℃,升溫時間為0.5 h。在高溫水解的初始階段,升溫應均勻緩慢,防止損傷濾網。

(3)第3 步高溫水解:水解爐均勻升溫,爐膛溫度由250 ℃升至380 ℃,升溫時間為3 h,達到380 ℃時保持15 h;給爐膛升溫的蒸汽溫度均勻升溫,由初始的270 ℃升至400 ℃,升溫時間為3 h。第3 步是高溫水解的核心步驟,應嚴格控制參數,如有溫度波動過大,甚至間斷運行的情況,將會對濾網造成不可恢復的損傷。

(4)第4 步水解氧化1-預熱。

(5)第5 步水解氧化1-正式。

(6)第6 步水解氧化2-預熱。

(7)第7 步水解氧化2-正式。

(8)第8 步降溫。

以上步驟中對蒸汽升溫的溫度和時間及爐膛升溫的溫度和時間、達到要求后的保持時間都有嚴格的要求,主要目的就是防止濾網在水解過程中升溫過快,溫度變化劇烈造成濾網損傷,同時達到濾網中雜質水解和氧化分解的參數要求。

第7 步為加壓縮空氣進行濾網的水解氧化步驟,在壓縮空氣管道的進口有流量計,該步驟應控制壓縮空氣的加入量。壓縮空氣加入量過大,會造成爐膛溫度下降;加入量過小,會造成水解氧化效果差。

第8 步為降溫步驟,首先是蒸汽降溫(此時蒸汽加熱器不運行),溫度達到170 ℃時開始氮氣降溫。在系統內沖氮氣降溫過程中,一定要控制氮氣的加入量。加入量過大,會造成降溫速度過快,濾網溫度變化劇烈,損傷濾網,同時,應保證氮氣的排放安全,大量氮氣的排出,若排出位置不合理,將會發生安全事故。

6 高溫水解過程中注意事項

6.1 水解前濾網的清洗和篩選

達到使用周期的不銹鋼金屬燒結網從濾機上拆下后,首先應進行簡單沖洗。沖洗時,使用軟化水將表面的粘膠和雜質清洗干凈。在拆除和清洗時,動作應輕柔,防止濾網變形或損壞。清洗完成后,濾網需進一步檢查有無破損,合格后的濾網才能進行下一步的處理。

6.2 水解前的濾網酸洗

濾網在進行高溫水解前需要進行酸洗,酸洗池的尺寸以濾網能平鋪放開為準。將濾網浸泡在溫度為50 ℃、濃度為120 g/L 的稀酸溶液中,浸泡時間>30 min。

在酸洗過程中,應注意酸洗液的濃度及浸泡時間。酸洗完成后,用軟化水將濾網上的雜質及稀酸溶液清洗干凈,準備進行下一道工序。

6.3 水解后的濾網堿洗

將高溫水解完成的濾網放入堿洗槽內進行堿洗,堿洗槽的尺寸以濾網能平鋪放開為準。將濾網浸泡在溫度為80 ℃、濃度為5%的氫氧化鈉溶液中,浸泡時間>90 min。

在堿洗過程中,應注意堿洗液的濃度及浸泡溫度。清洗過程中,由于溫度較高,應注意環境排風,防止熱堿氣污染現場環境,同時應注意安全,防止燙傷。

6.5 水解后的濾網水洗

將堿洗完成的濾網放入水洗槽內,濾網水洗槽尺寸以濾網能平鋪放開為準,將濾網浸泡在常溫的軟化水內,浸泡時間>30 min。

6.4 水解后的濾網高壓清洗

高壓清洗泵壓力≤3 MPa,將高壓清洗泵槍頭更換成扇形水流噴頭。該噴頭產生的扇形射流,散射角大,對被濾網的沖擊力小,能用于外表大面積的清洗。清洗時,需將濾網均勻的鋪放在襯網上,反向沖洗。使用成套設備可完成自動清洗,每次沖洗約1 h,并與超聲波交叉進行,完成3 次即可。

6.5 水解后的濾網超聲波清洗

超聲波是一種可持續加壓和膨脹的波能,當其施加于液體時可產生氣穴,而連續破裂的氣穴可以對不銹鋼金屬燒結網進行有效的清洗。超聲波清洗時使用軟化水,水溫約50 ℃,超聲清洗時間1.5 h,并與高壓清洗交叉進行,完成3 次即可。

7 濾網再生清洗后的效果

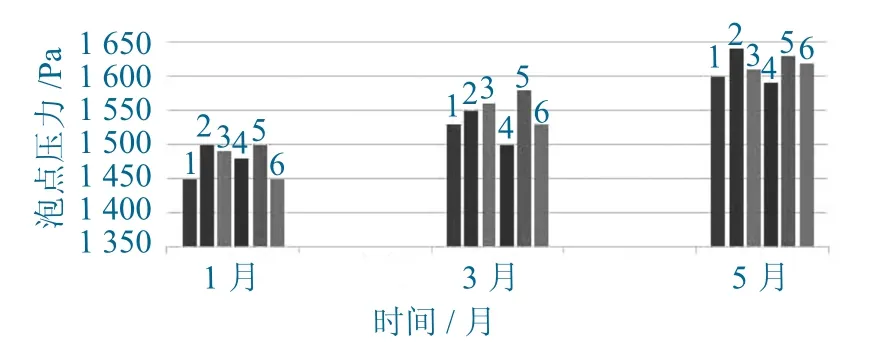

濾網的泡點檢測是檢測濾網是否合格的重要標準,對2020 年使用時間間隔70 d 的6 組濾網分別進行了2 次水解、再生、清洗。6 組濾網水解、再生、清洗后的初始泡點壓力對比如圖4 所示。

圖4 濾網水解、再生、清洗后泡點的壓力對比Fig.4 Comparison of bubble point pressure after filter screen hydrolysis,regeneration and cleaning

由圖4 可以看出每次濾網水解、再生、清洗后測試的初始泡點的壓力均有所增加:

(1)1 月:使用前新濾網的初始泡點壓力的平均值為1 478 Pa。

(2)3 月:水解、再生、清洗后,6 組濾網平均初始泡點的壓力為1 542 Pa,比初始泡點的壓力增加了64 Pa。

(3)5 月:水解、再生、清洗后,6 組濾網平均初始泡點的壓力為1 610 Pa,比初始泡點壓力增加了72 Pa。

2 次再生和清洗的實驗結果均達到了生產工藝的要求。

8 存在的問題

(1)濾網在水解過程中應保證水解設備的正常運行,如果出現溫差大、溫度過高的現象,會損傷濾網。如果出現溫度低的情況,會造成濾網水解不徹底,再生效果差,不能使用。

(2)水解后濾網的密封邊不能使用,需要在濾網的四邊重新涂一層密封膠。

(3)水解后濾網的泡點檢測比較困難,現有方法是進行破壞性的實驗檢測,檢測手段有待于提高。

9 結 語

通過對濾網進行水解、再生、清洗,得到的實驗數據表明,在水解、再生、清洗過程中,濾網泡點的初始壓力雖有不同程度的升高,但2 次再生、清洗完成后,其濾網仍可達到使用標準。

濾網再生、清洗完成后,其初始泡點的壓力升高較快,說明了此工藝在使用過程中仍存在一定的問題,還有待于進一步完善。