新能源汽車整車及動力系統(tǒng)精確建模方法研究

張雪釗

摘 要:車輛仿真模型在車輛前期設計、動力系統(tǒng)選型、性能仿真分析、軟件開發(fā)和標定優(yōu)化等車輛開發(fā)全過程都有著舉足輕重的作用。尤其在當下新能源汽車蓬勃發(fā)展的階段,由于汽車動力系統(tǒng)更加復雜(HEV和PHEV),電氣化程度大大提高(EV和FCEV),對車輛仿真模型的需求也大大增加,對車輛模型的仿真精度要求也逐步提高。因此,本文以動力系統(tǒng)最為復雜的混合動力汽車為例,詳細介紹了新能源整車和動力系統(tǒng)建模的方法,并以實車實測數據驗證了該建模方法的精確性。

關鍵詞:新能源汽車 仿真模型 動力系統(tǒng) 模型驗證

全球對碳排放的重視程度日益增加,我國也制定了碳中和碳達峰的相關指標。根據研究,道路交通是碳排放的重要來源,因此需要對道路車輛尤其是新能源汽車的碳排放進行優(yōu)化[1][2]。新能源汽車建模主要是為了解決車輛能量管理策略的優(yōu)化問題,仿真模型也主要是圍繞經濟性展開,即主要是縱向動力學模型。在下面的研究中,主要內容按照如下順序描述:(1)整車阻力模型的搭建;(2)車輛動力系統(tǒng)的建模,包含發(fā)動機、電機、電池等部件;(3)整車模型集成,以功率分流車型為例來說明如何將動力系統(tǒng)各個部件以及整車阻力模型集成為一個整體;(4)根據實車測試數據對建立的車輛模型進行了驗證,確保建模精度。(5)對本文進行總結,并提出下一步的改進方案。

1 整車阻力模型

整車行駛阻力包含空氣阻力、滾動阻力和內部機械損失等,從單個阻力的物理意義計算需要較多的試驗數據來支撐。如滾動阻力需要精確測量輪胎滾阻參數,空氣阻力需要精確測量風阻系數等,由于測試工作量大,一般整車廠商很難獲取。因此,在工程實踐中一般對整車進行阻力測試直接獲得基于車速的三參數阻力數據。

基于三參數的車輛阻力的數學模型:

F=F0+F1*V+F2*V2 (1)

其中:F為車輛阻力,單位N;

F0為阻力常數項,單位N;

F1為阻力一次項,單位N/(km/h);

F2為阻力二次項,單位N/(km/h)2;

V為車速,單位km/h。

車輛正常運行過程中(即車速大于0的情況),驅動力與此阻力之差決定了車輛的運動形式(加速、勻速和減速),但是在建立阻力模型時需要特別注意車速為0的情況。由于上述阻力參數是在車輛前進方向運動過程中測試獲得的,因此車速為0時需要分2種情況:①車速為0且車輛無運動趨勢,此時車輛處于靜止狀態(tài),此阻力阻礙車輛的運動趨勢而不能使車輛產生向后的車速即負車速,建模時可以使用機械制動力和此阻力平衡,機械制動力此時模擬駐車制動的功能;②車速為0且車輛有向前運動的趨勢時,此阻力與車輛驅動力共同作用決定車輛的加速度,和前進方向運動的情況相同。

車輛加速度是動力系統(tǒng)扭矩傳遞到輪端形成的驅動力Ft與車輛阻力F之差再除以車輛慣量計算得到的。車輛慣量既包含車輛的平移慣量m,也包含旋轉部件的轉轉慣量,旋轉慣量一般取平移慣量乘以一定的系數δ,取δ=0.01。車輛加速度獲得后,對其積分即可計算車速。需要注意車輛加速度a一般計算后的單位是m/s2,對其直接積分獲得的車速單位是m/s,需要進行單位換算。

2 車輛動力系統(tǒng)建模

2.1 發(fā)動機模型

發(fā)動機建模時主要是通過外特性對需求轉矩進行限制以及根據實際輸出的轉速和扭矩通過萬有特性數據計算油耗。

發(fā)動機在整個駕駛工況的總油耗Mfuel計算公式:

其中m·fuel為發(fā)動機瞬時油耗,單位為g/s,通過發(fā)動機轉速和扭矩通過查發(fā)動機萬有特性數據獲得的燃油消耗率。

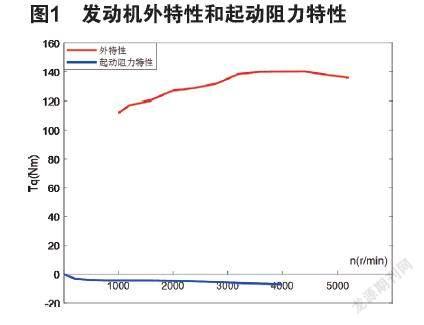

發(fā)動機扭矩值需要受到限制,最大值不能大于各個轉速下外特性曲線對應的扭矩值,最小值不能小于各個轉速下起動阻力特性曲線對應的扭矩值。

2.2 電機模型

電機建模時主要是通過外特性對需求轉矩進行限制以及根據實際輸出的轉速和扭矩計算機械功率和電功率。電機在驅動和發(fā)電的過程中,對應的扭矩限制在外特性以內,與發(fā)動機扭矩限制類似。

電機在每個轉速扭矩工作點都可以通過查表獲取其功率損失PowerLoss的數據,根據功率損失PowerLoss數據以及電機機械功率Mpower可以計算其電功率。

電機的電功率Epower計算:

需要注意的是PowerLoss一直為正值,當電機驅動時,機械功率Mpower為正,當電機發(fā)電時,機械功率Mpower為負。MG1和MG2電機的電功率之和為電池對外輸出的電功率,正值代表電池放電,負值代表向電池充電。

2.3 電池模型

在電池開路電壓和內阻已知的情況下可以推導電池母線電流和電池SOC的計算公式[3]。

母線電流:

電池SOC:

其中電池內阻R1和開路電壓E隨SOC變化而變化,Cbattery為電池容量。當電池功率為負,電池充電,電池電流為負,SOC上升;當電池功率為正,電池放電,電池電流為正,SOC下降。

3 整車模型集成

根據動力系統(tǒng)部件的建模過程,可知每一個部件需要與其他部件結合以獲取各自需要的信號。整車模型集成的作用就是根據整車的控制邏輯、機械邏輯和電氣邏輯進行部件之間的關聯,使其組成一個有機的整體。下面以功率分流式構型為例介紹整車模型集成方法。

3.1 控制連接建模

整車控制策略一般以扭矩為控制信號,即發(fā)動機和電機的扭矩信號是VCU發(fā)出的,部件模型接收該信號即可。

3.2 機械連接建模

通過機械連接,可以將動力部件的扭矩向后傳遞獲得車輛驅動力,同時將車速向前傳遞獲得動力系統(tǒng)部件的轉速。

車輛驅動力計算公式如下:

Ft=TqICE*iICE+TqMG2*iMG2 (7)

TqICE為發(fā)動機扭矩,TqMG2為MG2電機扭矩,iICE和iMG2分別為發(fā)動機和電機到車輪端的總傳動比。

車輛的驅動力計算完成后,根據整車阻力模型即可獲得車輛的加速度和速度。MG2的轉速,通過車速和傳動速比可以進行直接換算。

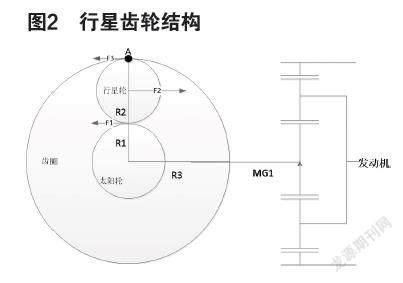

發(fā)動機和MG1的轉速和車速不存在直接速比關系,需要經過行星齒輪的模型進行計算。行星齒輪的結構如下:

對行星輪進行受力分析,其受到太陽輪作用力F1,行星架作用力F2和齒圈作用力F3。其中F1為MG1電機扭矩經太陽輪傳遞過來的計算公式如下:

F2為發(fā)動機扭矩經行星架傳遞過來的計算公式如下:

以行星輪的A點為受力點進行受力分析,負號代表發(fā)動機扭矩和MG1電機扭矩相反,即發(fā)動機驅動(扭矩為正)時MG1發(fā)電(扭矩為負),發(fā)動機起動(扭矩為負)過程MG1電動(扭矩為正),如下所示:

式中r1為齒圈與行星輪的齒數之比。

α2為發(fā)動機的角加速度,對α2進行積分即得到發(fā)動機的轉速。

MG1的轉速可以通過發(fā)動機和MG2的轉速通過行星排的速比關系進行計算,如下:

3.3 電氣連接建模

電氣連接建模即根據電機和低壓電器負載的功率求解電池的功率,計算公式如下:

電池輸出功率包含MG1的電功率、MG2的電功率以及其他附件消耗的功率。其他附件消耗的電功率隨著車輛用電設備使用情況的變化而變化,可以取一個平均值1kW,EpowerAcc=1kW。

4 模型精度驗證

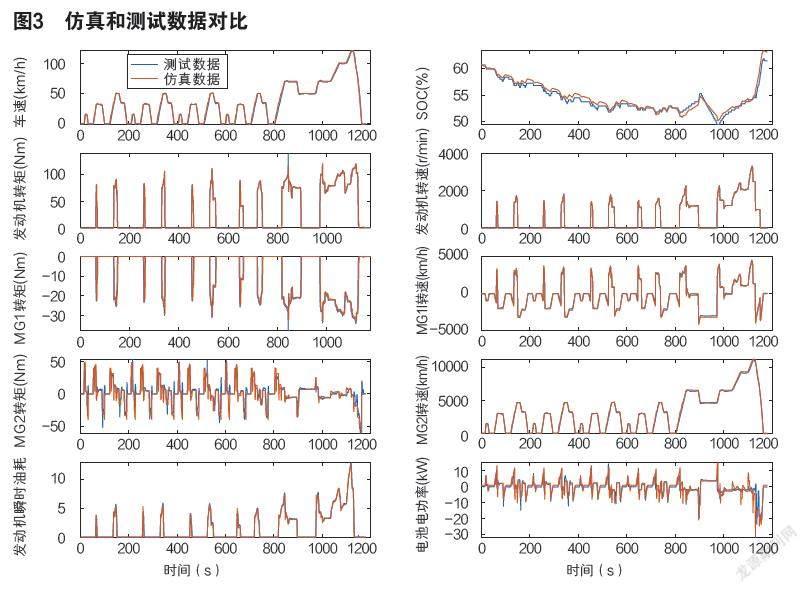

將試驗獲得的發(fā)動機扭矩和發(fā)動機轉速輸入到車輛模型中,可以使車輛模型運行并得到車速、發(fā)動機油耗、電池功率和SOC、MG1轉速轉矩、MG2轉速轉矩等信號,通過這些信號與實測信號的對比可以判斷車輛模型是否具有足夠的運算精度。

如圖3所示為測試數據和仿真數據的對比,圖像曲線表明仿真模型能夠精確模擬車輛的油耗和電耗等經濟性能以及車輛的運動學關系。由于附件功率消耗采用了平均值的表示方法,造成SOC的變化與測試數據存在略微的差異,但是整體趨勢依然非常接近,完全滿足了仿真精度要求。

5 結語

本文主要完成了以下工作:(1)建立了整車阻力和動力系統(tǒng)部件模型,該模型具有很好的拓展性,所有新能源車輛均可參考;(2)通過控制連接、機械連接和電氣連接三種方式完成了模型集成,控制信號流、機械信號流和電氣信號流清晰明了;(3)建模完全通過數學公式完成,可以選擇多種編程工具進行建模,對編程工具限制大大減少。在后續(xù)工作中,可以細化各級傳動軸慣量和摩擦損失,使模型更精確,同時還需要完成控制策略模型的搭建。

項目:2021年衢州市科技攻關指導性項目:新能源汽車動力經濟性虛擬仿真關鍵技術研究(2021061);衢州職業(yè)技術學院校級項目(QZYY2118):基于數據驅動的新能源汽車智能化能量管理策略研究;衢州職業(yè)技術學院 2022年闖關性教學評價項目:智能網聯汽車技術闖關性教學實踐(CGJXPJ202204)。

參考文獻:

[1]Cao,W.,Kawabe,T.,Yuno,T.et al. Fuel consumption reduction effect of pre-acceleration before gliding of a vehicle with free-wheeling. Control Theory Technol. 20,235-247(2022).

[2]吳梅林,吳天元,劉志宏,雷洪鈞.混合動力汽車產業(yè)發(fā)展現狀及趨勢[J].汽車實用技術,2022,47(03):191-195.

[3] 周洋捷,王震坡,洪吉超,曲昌輝,山彤欣,張景涵,侯巖凱.新能源汽車動力電池“過充電-熱失控”安全防控技術研究綜述[J].機械工程學報,2022,58(10):112-135.

[4] 胡建軍,劉子睿,梅博,彭航.一種單行星排功率分流式混合動力系統(tǒng)構型優(yōu)化設計方案[J].機械工程學報,2021,57(18):264-276.