復合傳感技術在激光焊接過程質量監測中的應用

李康寧 徐良 楊海鋒 崔輝 谷世偉 鄭紅彬

摘要: 激光焊接過程中出現等離子體、羽輝、聲音、輻射光、電等信號,通過對這些信號進行研究并與焊接過程的穩定性及焊接缺陷進行關聯,可以實現焊接質量的實時監測。對不同監測手段進行對比分析,復合傳感器監測技術展現出監測信息豐富,焊接狀態識別精確,焊接缺陷預測準確的優勢。根據焊接過程質量監測系統復合的傳感器種類,將復合傳感技術分為多視覺傳感器復合技術、多光學傳感器復合技術、光學及視覺傳感器復合技術、其他復合技術4類,綜述了不同傳感器復合技術的研究現狀及特點,指出光學及視覺傳感器復合技術對焊接狀態變化敏感、采樣速度快、采集信息豐富的優勢。介紹了幾種可以應用于激光焊接生產線的先進復合傳感器監測產品,明晰了復合傳感技術應用于激光焊接過程質量監測的問題及未來發展方向。

關鍵詞: 激光焊; 復合傳感技術; 實時監測

中圖分類號: TG 409

Application of multi-sensor fusion technology in quality monitoring of laser welding process

Li Kangning, Xu Liang, Yang Haifeng, Cui Hui, Gu Shiwei, Zheng Hongbin

(HWI-NICHST Welding and Engineering Innovation Center(Qingdao)Co., LTD., Qingdao 266000, Shandong, China)

Abstract: Plasma, plume, sound, radiated light, electricity and other signals will appear in the laser welding process. By studying these signals and correlating them with the stability of the welding process and welding defects, real-time quality monitoring of laser welding process can be achieved. Through the introduction of laser welding characteristics and the comparative analysis of monitoring methods, it was concluded that the multi-sensor fusion technology had the advantages of rich monitoring information and high accuracy in welding status and defect prediction. According to the types of sensors compounded by quality monitoring system of laser welding process,the multi-sensor fusion technology was divided into four categories, multi-vision sensor, multi-optical sensor, optical and vision sensor, and other composite technology. Different multi-sensor fusion technologies were reviewed, realizing the advantages of optical and vision sensor composite technology that were sensitive to changes in welding status, fast sampling speed, and rich collection of information. Meanwhile, several advanced multi-sensor fusion products which could be applied to laser beam welding were introduced. Finally, the disadvantages and the future development direction of multi-sensor fusion technology were clarified.

Key words:?? laser welding; multi-sensor fusion technology; real-time monitoring

*源文獻:

李康寧, 徐良, 楊海鋒, 等. 復合傳感技術在激光焊接過程質量監測中的應用[J].? 焊接, 2022(5): 36-42.

0 前言

激光焊是激光最先工業化應用的領域之一,與傳統焊接方法相比,激光焊具有一系列的優點:激光可以聚焦到很小的區域,形成能量高度集中的高強度熱源,高強度熱源沿焊接接頭快速掃描實現高速焊接,這樣不僅可以獲得極其細小的焊縫組織及較小的熱影響區,還可以減小焊后變形,實現焊接部件尺寸的精確控制[1-3]。然而,激光的極小光斑同時也帶來了接頭安裝和對中困難的問題,小的光斑不對中就有可能導致焊接條件大的變化,進而導致一系列焊接缺陷的產生[4-5]。此外,在實際生產過程中,即使嚴格按照焊接工藝規程進行生產,也難以確保不出現質量問題,因為工件表面質量、母材及焊材質量、激光束性能的穩定性等都可能導致焊接缺陷的產生[6]。因此,如何對激光焊接質量進行監測成為科研工作者的研究重點。

1 焊接過程中的監測手段

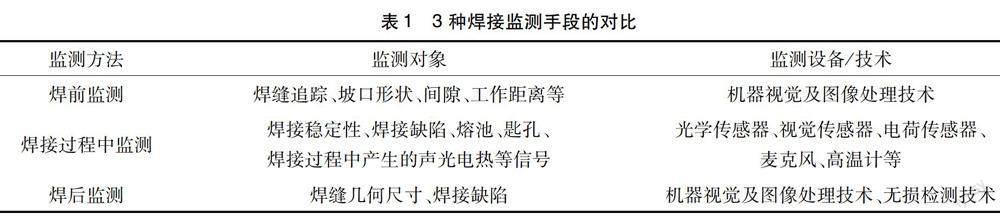

根據焊接過程中監測時段的不同,可以將焊接監測分為焊前監測、焊接過程中監測及焊后監測[7]。3種監測手段的對比見表1[8-9]。焊前監測無法反應焊接過程的穩定性及零部件焊后狀態,而焊后監測則存在滯后性,發現缺陷往往為時已晚。采用焊接過程監測,并根據監測信號對焊接過程進行評判,進而及時發現不良焊接過程,減少焊后檢測及返修工作量,是激光焊接實時監測的重要發展方向。

2 復合傳感技術在試驗室中的研究

復合傳感器為激光焊接過程的監測提供了豐富的信息,將這些信息進行提取并復合處理,結合數據處理平臺及系統的學習優化,即可實現激光焊接過程質量的實時監測。目前,科研工作者對傳感器的復合研究主要分為以下幾個方面。

2.1 多視覺傳感器復合技術

激光及激光產生的等離子體等都是高亮度的發光體,采用單個視覺傳感器無法準確獲得熔池、匙孔、羽輝或等離子體等單個信號的特征,而通過多個帶有某一特定頻率的窄帶濾光片的視覺傳感器的組合使用,即可實現多個特征信號的同時采集[15]。此外,輔助光源的使用可以抑制光輻射及金屬蒸汽的干擾,幫助獲取清晰的熔池、匙孔、飛濺信息。在2011年舉行的第30屆國際激光大會上,Braun等人[16]展示了將近紅外相機(可識別波長900~ 1 700 nm)與可見光相機(可識別波長350~750 nm)集成到激光頭上,并通過輔助照明設備實現了對整個激光焊接過程的監測。該系統焊前可識別焊接位置,實現焊縫追蹤;焊接過程中可對匙孔狀態進行實時監測,以判斷焊接狀態;焊后可采集焊縫形貌以判斷焊縫成形是否滿足要求。焊接過程中采集的匙孔及熔池形貌如圖2所示。

高向東教授團隊[17-18]利用2個高速攝像機通過收集紫外和可視-紅外波獲取激光焊接過程中金屬蒸汽、飛濺和熔池動態圖像,對多傳感特征參數進行信息融合處理,有效地反映并預測了焊縫寬度的變化。王煜[19]在高向東教授研究的基礎上,應用配置紅外-可見光濾波片的高速攝像機A及配置可見光濾波片的高速攝像機B對激光-MAG復合對接焊試驗進行監測,通過獲取焊接過程中正面金屬蒸氣和背部熔池的實時圖像,利用圖像處理提取背部匙孔特征信號,把焊接過程量化成4種熔透狀態來評估焊接過程的穩定性,實現了對激光-MAG復合焊接典型焊接缺陷的預測,該系統結構如圖3所示。

多視覺傳感器復合技術具有采集信息豐富的特點,同時借助輔助光源的使用,可以實現焊縫追蹤,匙孔、熔池等焊接特征信息的獲取及咬邊、飛濺、燒穿等焊接缺陷的識別。該技術獲取的信息量大,依賴于圖像識別處理技術及計算機運算能力,因此其設備投入大,采樣頻率低。此外,該系統依賴濾光鏡片及系統的選擇,濾光系統細微的變化即可導致輸出結果的偏差。因此,該系統主要應用于各高校及科研院所的試驗研究,而在工業生產領域應用較少。

2.2 多光學傳感器復合技術

激光束與合金之間的相互作用使合金元素產生顯著的汽化及電離,汽化與電離作用隨合金成分的不同而不同。例如,當母材為不銹鋼時,光譜可能含有鐵、鉻和錳;而當母材為鋁合金時,光譜可能含有鎂或鋅[20]。將光譜信號和焊縫表面缺陷、氣孔、裂紋和元素燒損率進行定量或定性關聯,可實現焊接過程缺陷的實時表征。

胡艷萍[21]采用光譜儀對鋁合金激光-電弧復合焊接的缺陷進行診斷,發現鋁合金復合焊接光譜為包含9條金屬譜線的第一主成分信號(F1信號)和包含10條氫原子譜線的第二主成分信號(F2信號),F1信號與鋁合金焊縫氣孔的形成密切相關。

除光譜信息外,激光焊接過程中還存在紅外線、可見光、紫外線及激光反射波等多個光學信號[22],通過對不同光學信號進行采集及復合處理,可實現對激光焊接過程的監測。研究表明[23-26],紅外和紫外信號的復合,對熔深監測較為準確,而激光反射信號可實時反應匙孔的尺寸特性。

江武志等人[27]采用雙層光電傳感器系統,分別采集金屬蒸汽與熔池發射出的可見光與近紅外光輻射信號(400~1 100 nm),發現金屬蒸汽和熔池的光輻射有相似的頻譜特征,頻譜線波動程度與焊縫質量有明顯關系,當出現飛濺、燒穿等缺陷時,頻譜曲線出現多個峰值且變化較大。

Kawahito等人[28]通過將2個光電傳感器復合到焊接頭中,如圖4所示,采集紅外線信號強度(波長1 100~1 700 nm)及反射激光信號強度(波長1 090 nm),并將該信號與激光功率及焊縫寬度進行關聯,成功實現了純鈦薄板搭接接頭激光焊接過程中熔深的監測,并通過控制激光輸出功率保證了不同焊接速度下純鈦薄板的熔深控制,這是從激光焊接過程質量實時監測到激光焊接過程自適應控制的重要進步。

多光學傳感器復合技術所用設備體積小,成本低,且采樣速度快,可實時反饋焊接狀態的變化。但是該系統采集的數據是一維數據,包含的信息量少,且不同工藝參數或環境因素的變化,可能導致曲線出現相同的波動,即曲線變化與焊接參數或焊縫缺陷的對應具有不唯一性。光電信號對焊接狀態的變化極為敏感,體現在輸出結果上即為輸出曲線波動大,規律性低,這就導致很難根據曲線特性判斷焊接狀態及成因。目前,該技術主要應用于試驗研究,其工業化應用需要借助包含大量試驗及經驗數據的數據庫。

2.3 光學傳感器與視覺傳感器復合技術

光學傳感器采樣速度快,對熔深、匙孔等的變化較為敏感,而對其他缺陷的監測不夠理想;視覺傳感器采集信息豐富,但受設備性能限制,采樣速率較低,限制了其在工業領域的應用[18]。將光學傳感器與視覺傳感器進行復合應用,二者相輔相成互為補充,將極大地提高激光焊接過程質量實時監測結果的時效性及準確性。

Bardin等人[29]搭建了1套同軸復合傳感器監測設備,如圖5[29]所示,通過3個光電傳感器和1個視覺傳感器采集紫外、可見光、紅外信號及匙孔形貌,并將光譜信號與匙孔形貌特征融合處理,可實時焊接過程是否熔透的判斷。

李竹曼等人[30]在研究不銹鋼板T形接頭激光焊接工藝時,通過使用視覺傳感器采集金屬蒸汽圖像,并與光譜儀采集的金屬蒸汽輻射的紫外到近紅外波(186~1 100 nm)復合分析,實現了對熔寬及熔深的預測與分析。

游德勇[23]和孫燕[31]基于類似的試驗設想,將多個光電傳感器與視覺傳感器融合到焊接過程實時監測系統,通過光電傳感器獲取可見光及激光反射2個光強信號,通過視覺傳感器獲取匙孔面積、表面金屬蒸汽及背面金屬蒸汽3個形態特征信號,通過圖像處理算法,計算焊接過程多個對象的物理幾何參數,最終獲取了焊接過程狀態的完整信息。該系統結構如圖6[23]所示,系統輸出結果實例如圖7[23]所示。游德勇[23]基于以上監測信息建立了多元數據分析與機器學習方法的低成本數據驅動識別系統,該系統可以代替工業高成本復雜結構的傳感器監測系統。

光學及視覺傳感器復合技術對焊接狀態變化敏感,采樣速度快,采集信息豐富,因此該技術在實驗室及工業生產中都得到了大量研究和應用,是激光焊接過程質量監測技術的主要發展方向。此外,該系統軟件和硬件性能的提升,如采集及處理算法的完善,工業相機采樣頻率的提高,計算機運行速度的提升等都將推動該技術的進一步發展。

2.4 其他復合技術

除上文提到的光學、視覺或光學及視覺等多傳感器復合技術外,通過采集激光焊接過程中產生的電信號[32]或聲信號[33],并與光學、視覺信號進行復合,也可以實現焊接質量的實時監測。Nakamura等人[34]將光譜儀與聲學傳感器以旁軸的方式復合到激光頭上,通過光譜及聲音信號判斷羽輝及等離子狀態,進而可以實現熔深的判斷,以確定焊接過程中熱導焊與深熔焊的區分。劉佳[35]搭建了復合傳聲器及視覺傳感器的熔池視頻監控系統,對正常焊接和缺陷焊接過程中產生的聲信號及熔池小孔的圖像信號進行了研究,發現通過聲壓分布圖及熔池小孔圖復合處理,可實時反應焊接缺陷的出現。正常狀態及存在缺陷時的熔池小孔聲壓級分布圖區別如圖8[35]所示。由于不同缺陷在光學、聲學上的信號類似,導致復合信息不能準確區分缺陷類型,此外,聲信號不易采集且易受焊接環境噪音的影響,因此聲信號傳感器與其他傳感器進行復合的技術不適合生產應用。

高向東教授團隊[36]以大功率盤形激光焊接301不銹鋼為試驗對象,應用近紅外高速攝像機和X射線視覺成像系統同時提取焊接過程中的熔池動態圖像,并分割出匙孔區域。該套系統結構如圖9[36]所示。試驗結果表明,將2個傳感器獲取的匙孔特征信息融合并進行主成分分析變換后,熔寬和熔深的預測絕對誤差平均值分別為0.18 mm和0.57 mm。由于X射線成像需要在密閉環境下進行,且對試樣尺寸要求較高,因此該系統同樣難以實現工業化應用。

3 復合傳感技術的商業化應用

近年來,復合傳感技術的深入研究為激光焊接過程實時監測的商業化應用提供了大量思路,計算機數據計算能力的提升保證了圖像處理的速度、精度及有效性,此外各類傳感器精度的提高、采樣頻率的提高及價格的降低為復合傳感技術的商業化應用奠定了基礎。

大眾汽車公司和德國弗勞恩霍夫研究所共同開發了1套完整的激光焊接質量評估系統[37],該系統通過集成3個光電傳感器收集激光背反射信號強度、近紅外信號強度及可見光信號強度,并與激光輸出能量結合,實現了白車身激光焊接過程質量實時監測,監測結果案例如圖10[37]所示。

美國IPG收購了加拿大初創公司Laser Depth Dynamics(行業內最早使用干涉激光焊接測量解決方案的企業),從而進軍焊接監測技術市場。IPG公司推出的基于相干干涉成像技術的激光焊接全過程監測系統LDD-700[38],成為國際工廠和研究機構的應用試驗室中不可或缺的工具。該系統配置Omni焊接軟件,可實現多種測控模式:焊前的焊縫追蹤、工作距測量;焊接過程中的實時熔深監測及焊后的焊縫質量,其典型監測結果如圖11[39]所示。借助ICI(Inline coherent imaging,內聯相干成像)光束的主動引導,OmniWELD可實現在焊前、焊中及焊后及時分析診斷出缺陷。

加拿大Servo-Robot公司(賽融公司)推出激光焊接過程控制系統(LPCS),如圖12所示,該系統通過復合視覺傳感器、激光背反射光電傳感器及紅外輻射傳感器,可實現激光焊接過程的實時監控,并能識別氣孔、未熔透及焊穿等缺陷。

德國普雷茨特公司(PRECITEC)推出激光焊接實時在線監控系統LWM 4.0,該系統采用多光學傳感器復合技術,通過采集可見光、紅外線及激光背反射信號信號,并結合實時激光輸出功率,與數據庫參考曲線進行比較。當信號出現偏差時,該結果會實時發送給控制系統,如圖13所示,從而實現焊接過程的實時監測。

4 結束語

自動化及智能化是激光焊未來的發展方向,而激光焊接過程質量實時監測及控制是實現生產自動化的基礎,光學及視覺等多傳感器復合技術為實現焊接過程實時監測提供了工業化應用研究方向。目前雖然已有多款實時監測系統應用生產,但技術不夠完善,傳感器采樣頻率及分辨率等有待提高,且系統只針對一種或幾種焊接狀態或焊接缺欠,不具有普遍適用性。

在激光焊接過程質量實時監測的基礎上,如何實現焊接工藝的自適應調整仍是未來的研究重點。目前,自適應調整技術只實現了基于電子溫度、熱輻射信號、激光反射信號或ICI技術的激光輸出功率實時調整,實現了試驗環境下的熔深自適應控制,但這距離激光焊接自動化及智能化生產仍然具有很大距離。未來如何實現基于激光焊接過程實時監測的焊接工藝(如離焦量、焊接速度等)自適應控制仍然任重而道遠。

參考文獻

[1] 孟圣昊, 司昌健, 任逸群, 等. 中厚板TC4鈦合金真空環境激光焊接特性[J]. 焊接學報, 2021, 42(8): 40-47.

[2] 范霽康, 倪程, 徐鴻林, 等. 3003鋁合金激光焊接組織和力學性能[J]. 焊接, 2021(3): 22-25.

[3] 雷振,徐良,徐富家,等. 激光-電弧復合焊接技術國內研究現狀及典型應用[J]. 焊接, 2018(12): 1-6.

[4] 楊璟. 鋁合金激光深熔焊接過程行為與缺陷控制研究[D]. 北京:北京工業大學博士學位論文,2012.

[5] 王濤. 汽車用先進高強鋼激光焊接性能研究[D]. 上海:上海大學博士學位論文,2017.

[6] 蔣寶, 黃瑞生, 雷振, 等. 中厚鋼板萬瓦級光纖激光焊接技術研究現狀[J]. 焊接, 2020(2): 42-48.

[7] Stavridis J, Papacharalampopoulos A, Stavropoulos P. Quality assessment in laser welding: a critical review[J]. International Journal of Advanced Manufacturing Technology, 2017, 94(1): 1-23.

[8] 齊秀濱. 激光焊接過程視覺傳感技術的發展現狀[J]. 焊接學報, 2008, 29(2): 108-112.

[9] 王榮浩,張文昌,伍昕忠,等.基于激光視覺的焊縫表面質量檢測方法研究[J]. 機電產品開發與創新, 2018, 31: 11-13.

[10] You D Y, Gao X D, Katayama S. Review of laser welding monitoring [J]. Science & Technology of Welding & Joining, 2014, 19(3): 181-201.

[11] 高世一,吳瑞珉,陳衛東,等. 激光焊接過程監測及焊縫質量檢測技術研究現狀[J]. 世界鋼鐵, 2010, 10: 55-58.

[12] 湯信,顧俊,劉釗鵬,等. 激光焊接過程質量評價研究綜述[J]. 應用激光, 2019, 39(6): 1049-1054.

[13] 曾浩,周祖德,陳幼平,等. 激光焊接質量實時檢測和控制的進展[J]. 激光雜志,2000,21(1): 2-5.

[14] 王豪,魏昕,林本宏,等. 激光深熔焊接過程質量監測技術研究現狀[J]. 應用激光, 2018, 38(1): 123-129.

[15] 楊海鋒. 鋁合金高功率雙光束激光及與TIG復合焊接特性研究[D]. 北京:機械科學研究總院碩士學位論文,2016.

[16] Braun H, Dorsch F, Keler S, et al. Camera-based laser beam welding sensor in the near infrared spectral range [C]//Orlando,USA: 30th International Congress on Laser Materials Processing, Laser Microprocessing and Nanomanufacturing, 2011.

[17] 高向東,劉英英,蕭振林,等. 盤型激光焊接狀態多傳感信息融合分析[J]. 焊接學報, 2015, 36(12): 31-34.

[18] 劉英英. 大功率盤形激光焊多傳感器信息融合方法研究[D]. 廣州:廣東工業大學碩士學位論文,2014.

[19] 王煜. 激光-電弧復合焊接狀態在線檢測方法研究[D]. 廣州:廣東工業大學碩士學位論文,2019.

[20] Ribic B, Palmer T A, Debroy T. Problems and issues in laser-arc hybrid welding [J]. International Materials Reviews, 2009, 54: 223-244.

[21] 胡艷萍. 鋁合金激光-電弧復合焊接缺陷光譜診斷研究[D]. 武漢:華中科技大學碩士學位論文,2017.

[22] Olsson R, Eriksson I, Powell J, et al. Challenges to the interpretation of the electromagnetic feedback from laser welding[J]. Optics & Lasers in Engineering, 2011, 49: 188-194.

[23] 游德勇. 大功率激光焊接過程狀態復合驅動在線檢測方法研究[D]. 廣州:廣東工業大學博士學位論文,2014.

[24] 吳松坪,王春明,胡倫驥,等. 激光焊接典型熔透狀態信號特征分析及其識別[J]. 焊接學報, 2006,27(7): 69-73.

[25] 王春明,吳松坪,胡倫驥,等. 基于多傳感器融合的激光焊接熔透狀態的識別[J]. 中國激光, 2007,34(4): 538-542.

[26] 張旭東,陳武柱,劉春,等. CO2激光焊接的同軸檢測與熔透控制I.熔透狀態特性及其同軸檢測[J]. 焊接學報, 2004, 25(4): 1-4.

[27] 江武志,梁晨曦,吳華昶,等. 基于雙層光電傳感系統的YAG激光焊接質量檢測[J].傳感器世界, 2017, 23(10):13-19.

[28] Kawahito Y, Ohnishi T, Katayama S. In-process monitoring and feedback control for stable production of full-penetration weld in continuous wave fibre laser welding [J]. Journal of Physics D Applied Physics, 2009, 42: 85501-85508.

[29] Bardin F, Cobo A, Lopez-Higuera J, et al. Optical techniques for real-time penetration monitoring for laser welding [J]. Applied Optics, 2005, 44: 3869-3876.

[30] 李竹曼,高向東,張南峰. 大功率碟片激光焊接狀態多特征融合分析法[J]. 激光技術, 2017, 41(5): 764-768.

[31] 孫燕. 盤形激光焊接狀態多傳感信息融合在線檢測[D].廣州:廣東工業大學碩士學位論文,2015.

[32] Zhang Y M, Zhang S B,Liu Y C. A plasma cloud charge sensor for pulse keyhole process control [J]. Measurement Science and Technology, 2001, 12: 13651370.

[33] Lee S, Ahn S, Park C. Analysis of acoustic emission signals during laser spot welding of SS304 stainless steel [J]. Journal of Materials Engineering and Performance, 2014, 23: 700-707.

[34] Nakamura S, Sakurai M, Kamimuki K, et al. Detection technique for transition between deep penetration mode and shallow penetration mode in CO2 laser welding of metals [J]. Journal of Physics D Applied Physics, 2000, 33: 2941-2948.

[35] 劉佳. 基于聲音圖像信號的激光焊接過程質量實時檢測的研究[D]. 天津:天津大學碩士學位論文,2012.

[36] 高向東,李竹曼,游德勇,等. 激光焊匙孔特征的近紅外與X射線傳感分析[J]. 光學精密工程, 2016,24(10): 2400-2407.

[37] Mickel P M, Kuhl M, Seidel M. Quality and process control of laser welding using multisensory systems and methods of pattern recognition[C]//Germany: Proceedings of the LANE,? 2007: 957-966.

[38] 克里斯托弗·M·加爾布雷思,喬丹·A·坎科,保羅·J·L·韋伯斯特. 使用內聯相干成像(ICI)監視和/或控制擺動處理的系統和方法: 中國,CN201980048317.3 [P]. 2021-03-09.

[39] Webster P, Wright L G, Ji Y, et al. Automatic laser welding and milling with in situ inline coherent imaging [J]. Optics Letters, 2014, 39: 6217-6220.

李康寧簡介: 碩士,工程師;主要從事激光及激光-電弧復合焊接技術開發方面的研究;已發表論文5篇;18200283550@163.com。