水下井口系統(tǒng)拉伸與彎曲測試工裝設(shè)計與分析

趙蘇文 趙維青 李健 鄧玉明 任志泉 唐龍 張晏銘

摘要:水下井口系統(tǒng)在深水油氣開采作業(yè)期間承受復雜載荷的作用,極易發(fā)生強度破壞和結(jié)構(gòu)失效。目前主要通過數(shù)值模擬的手段對水下井口系統(tǒng)進行分析,無法準確評估水下井口在工程應(yīng)用時的安全性,研制水下井口系統(tǒng)的專用測試設(shè)備并分析其試驗過程中的結(jié)構(gòu)穩(wěn)定性具有重要意義。根據(jù)水下井口系統(tǒng)實際裝配結(jié)構(gòu),自主設(shè)計了水下井口承受懸掛、拉伸、彎曲載荷下的專用測試工裝。為論證測試工裝結(jié)構(gòu)在測試試驗過程中是否會發(fā)生強度破壞,基于ANSYS Worbench建立了3種測試工裝的有限元模型,分析得到不同工況下測試工裝應(yīng)力響應(yīng)云圖。計算結(jié)果表明:懸掛載荷測試時,測試工裝最大應(yīng)力為597.50 MPa;彎曲載荷測試時,測試工裝最大應(yīng)力為349.34 MPa;拉伸載荷測試時,測試工裝最大應(yīng)力為179.14 MPa。各部件應(yīng)力均未超出材料屈服強度,能夠保證測試試驗的穩(wěn)定運行。研究結(jié)果可為水下井口系統(tǒng)測試工裝的研究設(shè)計提供參考。

關(guān)鍵詞:水下井口;載荷測試工裝;有限元分析;強度分析;ANSYS Workbench

0 引 言

水下井口是水下生產(chǎn)系統(tǒng)必不可少的組成部分,其底端連接海洋油氣井筒,上端連接水下防噴器與隔水管系統(tǒng),貫穿油氣田勘探、開發(fā)、生產(chǎn)各個階段,在海洋油氣開發(fā)過程中發(fā)揮著重要作用。作為深水油氣田開發(fā)的重要裝備,水下井口系統(tǒng)由高壓井口、低壓井口、導管和套管等組成[1]。隨著深水油氣田開發(fā)技術(shù)日益成熟,海洋鉆井逐漸向深水邁進。隔水管系統(tǒng)與以及水下井口是深水鉆井的初始通道,它們的穩(wěn)定直接關(guān)系到整個海洋鉆井過程的推進[2]。隔水管在服役過程中受到套管系統(tǒng)的重力載荷,波浪、海流引起的動載荷,平臺的運動以及作業(yè)性動載荷的作用,在多種復雜載荷作用下,有可能引發(fā)井口系統(tǒng)結(jié)構(gòu)破壞和強度屈服失效,從而影響正常生產(chǎn)[3]。例如英國北海海域,鉆井隔水管渦激振動導致井口在服役時發(fā)生結(jié)構(gòu)失效,造成了油井棄置[4-5]。因此,保障水下井口作業(yè)過程中的強度穩(wěn)定性對保障海洋油氣開采安全具有非常重要的意義。

目前國內(nèi)外通過數(shù)值模擬和理論分析的方法對水下井口的結(jié)構(gòu)、承載能力及作業(yè)穩(wěn)定性等方面開展了大量研究。暢元江等[6-7]提出基于局部等效方法的深水水下井口半解耦分析模型,研究隔水管-井口整體分析模型中的井口局部等效方法,并且依據(jù)隨機變量的威布爾分布理論,結(jié)合南海的實際海況,定量計算水下井口系統(tǒng)的疲勞損傷。蘇堪華[8]針對深水鉆井的特點,綜合分析了水下井口的力學穩(wěn)定性。劉續(xù)等[9]通過仿真軟件建立了隔水管力學計算模型,并分析計算了水下井口頭的疲勞壽命。吳怡等[10]根據(jù)鉆井過程中的實際工況,建立了水下井口力學模型和ANSYS有限元分析模型,并對水下井口橫向載荷進行了有限元分析。李旭冉等[11]對套管懸掛器和密封下放工具進行力學分析,由此確定設(shè)計規(guī)范和材料選擇原則。陳國明等[12]通過系統(tǒng)總結(jié)水下井口系統(tǒng)疲勞損傷影響因素,定性、定量分析各種因素對水下井口疲勞損傷的影響,初步探究了水下井口疲勞損傷誘因的影響機理。肖文生等[13]設(shè)計了水下井口系統(tǒng)密封總成關(guān)鍵部件,并通過ANSYS軟件分析了水下井口關(guān)鍵部件的強度和接觸力。李志剛等[14]根據(jù)水下井口控油裝置結(jié)構(gòu)的受力特點,構(gòu)建了水下井口控油裝置的力學模型。數(shù)值模擬和理論分析過程中都需要對井口結(jié)構(gòu)及作業(yè)載荷進行適當簡化,同時也無法考慮加工及安裝作業(yè)過程對分析結(jié)果的影響。而通過測試手段開展水下井口試驗研究可以有效解決以上問題,能夠更為準確地評估水下井口在作業(yè)時的力學響應(yīng)。

針對以上問題,筆者根據(jù)低壓井口、高壓井口、套管掛及連接器等水下井口系統(tǒng)部件實際結(jié)構(gòu),通過設(shè)計專用測試工裝模擬現(xiàn)場作業(yè)時承受的懸掛、拉伸及彎曲載荷,為保證工裝的測試試驗?zāi)芰Γ_展測試試驗工裝的結(jié)構(gòu)強度論證分析,提出水下井口及配套工具測試專用工裝設(shè)計方法和工裝強度分析方法。通過ANSYS軟件建立測試工裝有限元分析模型,分析了多種工況下測試工裝的應(yīng)力響應(yīng)情況,最終形成水下井口及配套工具測試專用工裝和裝置的設(shè)計方法。

1 測試工裝設(shè)計

1.1 懸掛載荷測試工裝

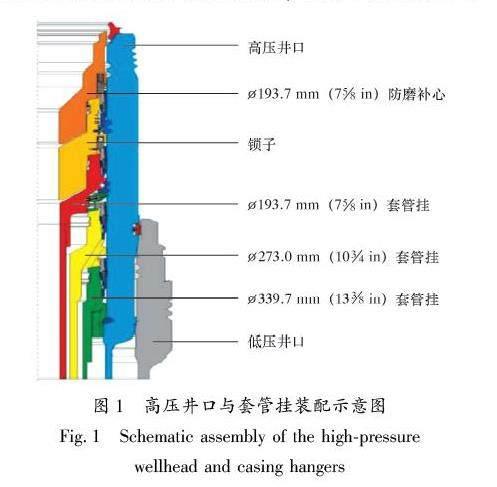

在海洋鉆井過程中,套管掛懸掛在高壓井口上,用于懸掛下部的多層套管結(jié)構(gòu),如圖1所示。在水下作業(yè)期間,套管結(jié)構(gòu)作用于套管掛上的懸掛載荷很大。因此,為測試套管掛和高壓井口承受懸掛載荷時是否會發(fā)生結(jié)構(gòu)破壞,設(shè)計了懸掛載荷專用測試工裝,如圖2所示。由圖2可見,高壓井口上部外螺紋裝配連接器,連接器上方安裝蓋板以封閉測試工裝上部,堵頭放置在套管掛上部,從而使高壓井口、堵頭、連接器及頂部蓋板形成封閉內(nèi)腔。此時增加封閉空腔內(nèi)壓力來模擬實際作業(yè)期間套管掛承受的懸掛載荷。

1.2 彎曲載荷測試工裝

在海底服役期間,水下井口與BOP組和隔水管系統(tǒng)連接,受風浪和海流等影響,平臺漂移運動通過隔水管系統(tǒng)會傳遞到水下井口,此時井口會產(chǎn)生極大的彎曲應(yīng)力。為測試此時井口系統(tǒng)的穩(wěn)定性,基于高壓井口與連接器實際結(jié)構(gòu)設(shè)計了彎曲載荷測試工裝,如圖3所示。測試工裝中連接器通過上板與上梁焊接固定,高壓井口安裝在上下梁最左側(cè),上部連接連接器,下部通過外鎖環(huán)限位、連接,固定環(huán)通過螺栓固定在底板上同時限位外鎖環(huán),下板與下梁焊接,從而整個測試工裝形成一個整體,如圖4所示。通過液壓缸在高壓井口右側(cè)施加豎向力的方式實現(xiàn)實際作業(yè)過程中高壓井口承受的彎曲載荷。

1.3 拉伸載荷測試工裝

在安裝高壓井口以及棄井切割期間,通常需要提起高壓井口,并保持上提力。特殊緊急工況下,會對高壓井口產(chǎn)生極大的過提力,使高壓井口與低壓井口強制分離。根據(jù)高、低壓井口實際結(jié)構(gòu)設(shè)計測試工裝,如圖5所示。整體結(jié)構(gòu)與彎曲載荷測試工裝結(jié)構(gòu)相似,區(qū)別之處在于高壓井口的安裝位置在上下梁中間,液壓缸的安裝位置在高壓井口兩側(cè)。通過在高壓井口兩側(cè)施加豎向力的方式實現(xiàn)實際作業(yè)過程中高、低壓井口承受的拉伸載荷。

2 結(jié)構(gòu)參數(shù)與建模

2.1 測試工裝設(shè)計參數(shù)

2.1.1 懸掛載荷測試工裝

懸掛載荷測試工裝CAD二維裝配圖如圖6所示。其中高壓井口上部裝配連接器,連接器上方安裝蓋板以封閉測試工裝上部,套管掛上方安裝堵頭以封閉井口底部。測試工裝整體高度L=1 982.79 mm,蓋板長度L1=1 365.78 mm,連接器高度L2=971.80 mm,高壓井口長度L3=1 982.79 mm,高壓井口內(nèi)半徑R1=236.53 mm、外半徑R2=342.9 mm,堵頭半徑R3=223.04 mm。

2.1.2 彎曲載荷測試工裝

彎曲載荷測試工裝CAD二維裝配圖如圖7所示。其中高壓井口上部與連接器相連,連接器上方通過上板與上梁連接,鎖環(huán)和固定環(huán)將高、低壓井口限位、固定。上下梁長L=10 000 mm,工裝整體高度H=4 560.12 mm,連接器高度H1=971.80 mm,高壓井口高度H2=1 982.79 mm,鎖環(huán)高度H3=400 mm,底板高度H4=300 mm,鎖環(huán)內(nèi)徑R1=400 mm,鎖環(huán)外徑R2=600 mm,固定環(huán)外徑R3=750 mm,高壓井口內(nèi)徑R4=236.53 mm、外徑R5=342.9 mm。

2.1.3 拉伸載荷測試工裝

拉伸載荷測試工裝CAD二維裝配圖如圖8所示。其中上下梁長L=10 000 mm,低壓井口高H=1 030.41 mm,鎖環(huán)內(nèi)徑R1=490 mm,鎖環(huán)外徑R2=600 mm,鎖環(huán)高度H1=250 mm,固定環(huán)外徑R3=750 mm,低壓井口內(nèi)徑R4=393.7 mm。

2.2 有限元模型及網(wǎng)格劃分

為保證井口系統(tǒng)壓力測試試驗過程中工裝結(jié)構(gòu)不會發(fā)生強度破壞,需對以上3種測試工裝進行強度分析,開展各測試工裝在相應(yīng)測試載荷下的力學響應(yīng)研究。ANSYS Workbench有限元分析軟件包含多種工程應(yīng)用模塊,可以設(shè)計仿真流程,對復雜機械系統(tǒng)的分析模擬效果顯著。ANSYS Workbench操作界面相對于ANSYS更加友好,分析前的設(shè)置簡便,且易于操作,在分析工程問題時的應(yīng)用十分廣泛[15]。因此本文基于ANSYS Workbench建立各測試工裝的有限元模型,并進行網(wǎng)格劃分。

由于本文測試工裝的結(jié)構(gòu)是典型的不規(guī)則結(jié)構(gòu),所以整體上選擇四面體網(wǎng)格進行網(wǎng)格劃分。在懸掛載荷測試工裝有限元模型中,連接器在有限元分析時對結(jié)果無影響,所以對測試工裝有限元模型進行適當簡化,只保留高壓井口、堵頭及套管掛。考慮其結(jié)構(gòu)與載荷均對稱,為了提高計算效率,依據(jù)模型簡化理論,采用1/2對稱模型進行分析。整體設(shè)置網(wǎng)格尺寸30 mm,采用自由網(wǎng)格劃分方式生成有限元網(wǎng)格,共劃分89 952個網(wǎng)格,其中高壓井口51 697個網(wǎng)格,套管掛25 528個網(wǎng)格,堵頭12 727個網(wǎng)格。網(wǎng)格劃分如圖9所示。

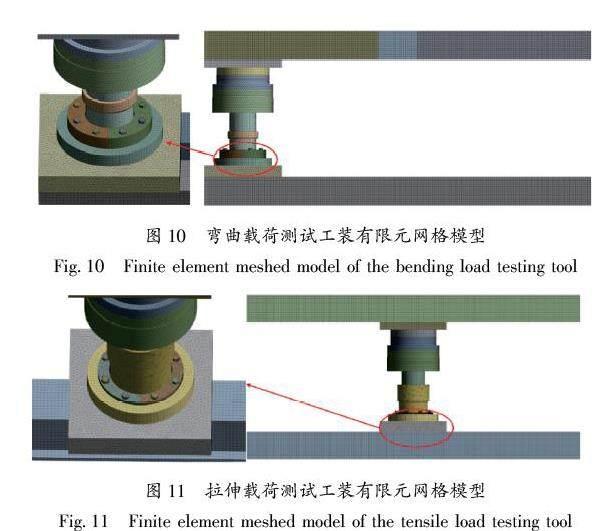

彎曲載荷測試工裝有限元模型整體設(shè)置單元尺寸為50 mm,采用自由網(wǎng)格劃分方式生成有限元網(wǎng)格,共劃分1 301 936個網(wǎng)格,其中橫梁16 400個網(wǎng)格,螺栓組102 292個網(wǎng)格,高壓井口31 661個網(wǎng)格,低壓井口1 654個網(wǎng)格,固定環(huán)1 312個網(wǎng)格,鎖環(huán)955 517個網(wǎng)格,連接器79 851個網(wǎng)格。網(wǎng)格劃分如圖10所示。

拉伸載荷測試工裝有限元模型整體設(shè)置單元尺寸為50 mm,采用自由網(wǎng)格劃分方式生成有限元網(wǎng)格。彎曲載荷測試工裝網(wǎng)格劃分與拉伸載荷測試工裝相似,共劃分365 985個網(wǎng)格,其中橫梁56 400個網(wǎng)格,螺栓組8 189個網(wǎng)格,高壓井口31 715個網(wǎng)格,堵頭1 377個網(wǎng)格,固定環(huán)1 192個網(wǎng)格,鎖環(huán)84 027個網(wǎng)格,連接器36 314個網(wǎng)格。網(wǎng)格劃分如圖11所示。

2.3 載荷及邊界條件施加

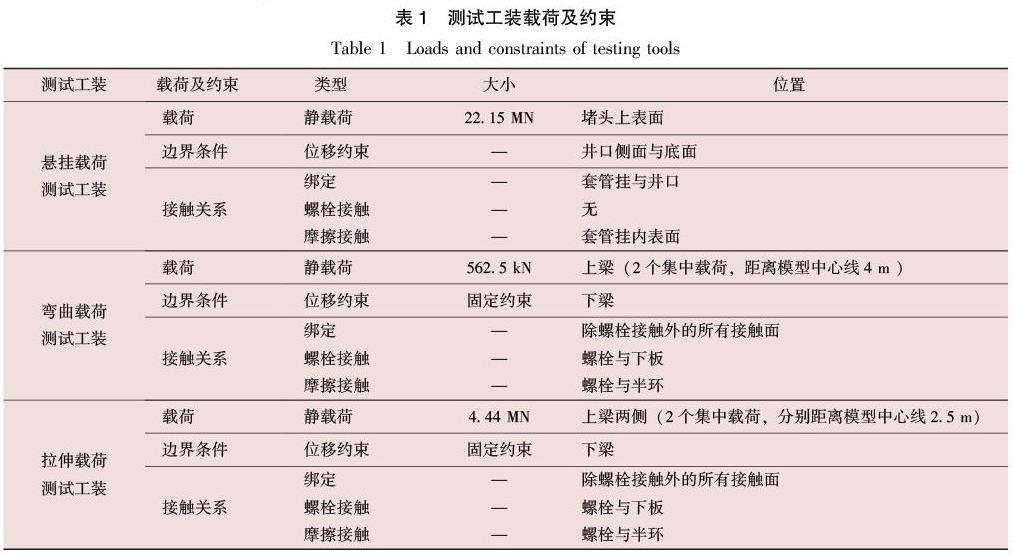

懸掛載荷測試工裝主要通過在堵頭上方的封閉空腔內(nèi)加壓來模擬實際作業(yè)期間套管掛承受的懸掛載荷,在有限元分析過程中可以等效為直接施加在堵頭上的壓力,壓力為22.15 MN。彎曲載荷測試工裝與拉伸載荷測試工裝結(jié)構(gòu)相似,由于液壓缸位置不同,所以對高壓井口施加的載荷類型也不同。在彎曲載荷測試工裝測試時,通過液壓缸在上梁右側(cè)施加豎向力,實現(xiàn)高壓井口承受彎曲載荷。液壓缸安裝位置在距離模型中心線4 m處,液壓缸提供的壓力大小為562.5 kN。在拉伸載荷測試工裝測試時,通過兩液壓缸對上梁兩側(cè)施加豎向力,液壓缸安裝在實現(xiàn)高低壓井口承受拉伸載荷。兩液壓缸安裝位置分別在距離模型中心線2.5 m處,液壓缸提供的壓力大小為4.44 MN。對3種測試工裝施加的載荷、邊界條件及接觸關(guān)系見表1。

3 應(yīng)力分析

當測試工裝進行22.15 MN的懸掛載荷測試時,整體工裝結(jié)構(gòu)的應(yīng)力響應(yīng)云圖如圖12所示。由圖12可知,在高壓井口與套管掛懸掛載荷測試階段,測試工裝結(jié)構(gòu)最大應(yīng)力為597.5 MPa,出現(xiàn)在套管掛與堵頭的接觸面上,因為此處存在明顯的應(yīng)力集中現(xiàn)象。由于進行數(shù)值模擬的目的是評估測試試驗過程中工裝結(jié)構(gòu)是否會發(fā)生強度失效,而套管掛與高壓井口為測試對象,故本文重點關(guān)注堵頭的應(yīng)力計算結(jié)果,如圖13所示。堵頭最大應(yīng)力為426.66 MPa,未超出堵頭所用材料4130鋼的極限屈服強度785 MPa。因此該測試工裝具備22.15 MN的懸掛載荷測試能力。

當測試工裝進行4.5×106 N·m的彎曲載荷測試時,整體工裝結(jié)構(gòu)的應(yīng)力響應(yīng)云圖如圖14所示。由圖14可知,在高壓井口彎曲載荷測試階段,測試工裝結(jié)構(gòu)最大應(yīng)力為349.34 MPa,出現(xiàn)在高壓井口與鎖環(huán)接觸的位置上,因為此處存在明顯的應(yīng)力集中現(xiàn)象。本文高壓井口為測試對象,故重點關(guān)注橫梁、鎖環(huán)、固定環(huán)和連接器的應(yīng)力分析結(jié)果,如圖15~圖18所示。由圖15~圖18可知,橫梁最大應(yīng)力為90.76 MPa,鎖環(huán)最大應(yīng)力為214.98 MPa,固定環(huán)最大應(yīng)力為21.27 MPa,

連接器最大應(yīng)力為106.28 MPa,均未超出測試工裝所用材料45號鋼的極限屈服強度355 MPa。因此該測試工裝具備562.5 kN的彎曲載荷測試能力。

當測試工裝進行4.44 MN的拉伸載荷測試時,整體工裝結(jié)構(gòu)的應(yīng)力響應(yīng)云圖如圖19所示。由圖19可知,在低壓井口與高壓井口拉伸載荷測試階段,測試工裝結(jié)構(gòu)最大應(yīng)力為179.14 MPa,出現(xiàn)在橫梁與上板接觸的位置上,因為此處存在明顯的應(yīng)力集中現(xiàn)象。本文中低壓井口與高壓井口為測試對象,故重點關(guān)注橫梁、連接器、固定環(huán)和鎖環(huán)的應(yīng)力分析結(jié)果,如圖20~圖23所示。由圖20~圖23可知,橫梁最大應(yīng)力為179.14 MPa,連接器最大應(yīng)力為29.93 MPa,固定環(huán)最大應(yīng)力為14.34 MPa,鎖環(huán)最大應(yīng)力為7.04 MPa,均未超出高壓井口與低壓井口所用材料45號鋼的極限屈服強度355 MPa,因此該測試工裝具備4.44 MN的拉伸載荷測試能力。

4 結(jié) 論

(1)考慮水下井口服役過程中真實作業(yè)環(huán)境,針對水下井口系統(tǒng)作業(yè)過程中承受的懸掛載荷、彎曲載荷和拉伸載荷分別設(shè)計了專用測試工裝。

(2)基于ANSYS Workbench軟件建立了相應(yīng)的三維仿真模型,定義測試工裝各部件間的接觸關(guān)系,開展測試工裝強度的有限元分析。

(3)測試工裝在進行水下井口系統(tǒng)懸掛載荷、彎曲載荷和拉伸載荷測試時,其最大應(yīng)力分別為597.5、349.34和179.14 MPa,均未超出測試工裝材料的屈服強度,因此能夠保證測試作業(yè)的穩(wěn)定運行。

參考文獻:

[1] CHANG Y J,WU X F,ZHANG C S,et al.Dynamic Bayesian networks based approach for risk analysis of subsea wellhead fatigue failure during service life[J].Reliability Engineering & System Safety,2019,188:454-462.

[2] 關(guān)德,閆偉.深水鉆井水下井口穩(wěn)定性分析[J].石油機械,2012,40(8):85-89.

GUAN D,YAN W.Stability analysis of underwater wellhead in deepwater drilling[J].China Petroleum Machinery,2012,40(8):85-89.

[3] 王健.考慮溫度影響的深水水下井口疲勞損傷計算方法研究[D].青島:中國石油大學(華東),2019.

WANG J.Study on calculation method of subsea wellhead fatigue damage considering thermal effect[D].Qingdao:China University of Petroleum (East China),2019.

[4] CHANG Y J,WU X F,CHEN G M,et al.Comprehensive risk assessment of deepwater drilling riser using fuzzy petri net model[J].Process Safety and Environmental Protection,2018,117:483-497.

[5] 李濱,武勝男,周揚凡,等.不同工況下的水下井口油管懸掛器有限元分析[J].石油機械,2021,49(10):57-64,70.

LI B,WU S N,ZHOU Y F,et al.Finite element analysis of tubing hanger at subsea wellhead under different working conditions[J].China Petroleum Machinery,2021,49(10):57-64,70.

[6] 暢元江,王健,姬景奇,等.基于局部等效方法的深水水下井口半解耦分析模型[J].中國石油大學學報(自然科學版),2019,43(3):129-137.

CHANG Y J,WANG J,JI J Q,et al.A semi decoupled analysis model of subsea wellhead based on local equivalent method[J].Journal of China University of Petroleum (Edition of Natural Science),2019,43(3):129-137.

[7] 暢元江,楊煥麗,劉秀全,等.深水鉆井隔水管-井口系統(tǒng)渦激疲勞詳細分析[J].石油學報,2014,35(1):146-151.

CHANG Y J,YANG H L,LIU X Q,et al.Detailed analysis of vortex induced fatigue for deep-water drilling riser-wellhead system[J].Acta Petrolei Sinica,2014,35(1):146-151.

[8] 蘇堪華.深水鉆井井口力學分析及導管承載能力研究[D].東營:中國石油大學(華東),2009.

SU K H.Analysis on mechanical stability of subsea wellhead and bearing capacity of conductor for deepwater drilling[D].Dongying:China University of Petroleum (East China),2009.

[9] 劉續(xù),吳永良,張文學,等.水下井口頭疲勞壽命分析[J].海洋石油,2016,36(4):101-107.

LIU X,WU Y L,ZHANG W X,et al.Fatigue life analysis of the subsea wellhead[J].Offshore Oil,2016,36(4):101-107.

[10] 吳怡,楊進,李春,等.基于ANSYS的水下井口力學性能分析[J].石油機械,2011,39(12):35-37.

WU Y,YANG J,LI C,et al.The ANSYS-based analysis of the mechanical performance of underwater wellhead[J].China Petroleum Machinery,2011,39(12):35-37.

[11] 李旭冉,肖文生,楊祥祥.海洋深水鉆井井口頭系統(tǒng)下放工具研究[J].石油機械,2013,41(5):45-49.

LI X R,XIAO W S,YANG X X.Research on the running tool for offshore deepwater drilling wellhead system[J].China Petroleum Machinery,2013,41(5):45-49.

[12] 陳國明,李家儀,暢元江,等.深水油氣水下井口系統(tǒng)疲勞損傷影響因素[J].石油學報,2019,40(增刊2):141-151.

CHEN G M,LI J Y,CHANG Y J,et al.Influencing factors for fatigue damage of underwater wellhead system of deepwater oil and gas[J].Acta Petrolei Sinica,2019,40(S2):141-151.

[13] 肖文生,秦浩智,侯超,等.井口頭系統(tǒng)密封總成關(guān)鍵部件設(shè)計與分析[J].石油機械,2013,41(11):79-83.

XIAO W S,QIN H Z,HOU C,et al.Design and analysis of the key parts of wellhead system sealing assembly[J].China Petroleum Machinery,2013,41(11):79-83.

[14] 李志剛,李春生,尚憲朝,等.水下井口控油裝置穩(wěn)定性分析[J].石油機械,2016,44(5):45-49.

LI Z G,LI C S,SHANG X C,et al.Stability analysis of subsea wellhead oil control device[J].China Petroleum Machinery,2016,44(5):45-49.

[15] 樊維.有限元分析在機械設(shè)計制造中的應(yīng)用[J].工程與試驗,2021,61(2):86-89.

FAN W.Application of finite element analysis to mechanical design and manufacturing[J].Engineering & Test,2021,61(2):86-89.