煤炭地下氣化裝備自動控制模擬系統研制

于志軍 端木曉亮 莫同鴻 虎元林 湯清源 王文軍 郭偉

摘要:為促進煤炭地下氣化技術系列成果從實驗室、現場試驗向產業化應用轉變,依據煤炭地下氣化技術現場應用需求,將連續管技術與煤炭地下氣化技術進行了結合。建立了煤炭地下氣化穩定燃燒控制物理模型,分析了煤炭地下氣化過程同心連續管受力狀況,形成基于溫度的模糊PID隨動控制方案,研制了煤炭地下氣化裝備自動控制模擬系統;同時基于Unity 3D開發連續管控制仿真模擬軟件,形成了對煤炭地下氣化過程中作業數據實時監測,以及連續管不同速度起出、下入的自動控制,實現了叢式井氣化采煤遠程集中控制,形成了基于溫度的煤炭地下氣化超低速拖動控制技術,并驗證了其合理性。該自動控制系統的研制為煤炭地下氣化技術的現場應用奠定了設備基礎,為實現集中無人化氣化采煤提供了技術方向。

關鍵詞:煤炭地下氣化(UCG);連續管技術;溫度控制;自動控制模擬系統;模糊PID控制;遠程控制

0 引 言

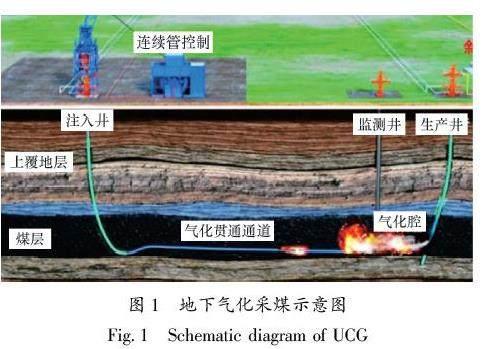

煤炭地下氣化(Underground Coal Gasification,UCG)是一項煤炭清潔開采利用的顛覆性技術,其基本原理是控制處于地下深處的煤炭進行不完全燃燒,使地下煤炭產生CO、CH4等可燃性混合氣體。其實施過程包括建井、氣化、集采、分離等復雜工藝與工序,以將煤炭中含能成分提取出來。該技術變物理采煤為化學采煤,是一種綜合多學科開發潔凈能源與化工原料的新技術,被譽為第二代采煤法[1-2]。

國外開展煤炭地下氣化技術研究始于20世紀中葉。蘇聯在莫斯科近郊等地區共建立了5個試驗區,27座氣化站,截至1994年共生產500億 m3低熱值煤氣,其中南阿賓斯克站連續工作時長達40年;德國結合自身深海煤礦豐富的特點,積極開展煤炭地下氣化技術研究,其與比利時在圖林聯合開展了1次煤炭地下氣化試驗,煤層厚6 m,試驗深度達860 m,試驗獲得了良好效果;英國、法國、捷克和西班牙等國也先后結合本國煤層賦存特點,對煤炭地下氣化技術進行了研究,獲得了一定的進展。

我國煤炭地下氣化技術研究始于20世紀60年代,歷經了“技術探索、室內模擬、現場試驗”3個階段[3-5]。雖然起步較晚,但相關技術發展迅速,并取得了系列成果,各技術成果也逐漸從實驗室、現場試驗邁向了產業化生產。2006年10月,新奧氣化采煤有限公司和中國礦業大學(北京)共同進行UCG技術的開發和推廣利用;2007年新奧氣化采煤烏蘭察布試驗基地完成了“L”型、“V”型爐、“單元面采爐”的無井式地下氣化爐試驗,實現了煤氣熱值3 360~5 040 kJ/m3穩定運行500 d,生產的煤氣用于燃氣鍋爐和燃氣發電;2009年1月完成了烏蘭察布“無井式煤炭地下氣化技術”現場試驗,試驗首次建立一套煤氣生產能力為1.5×104 m3/d的無井式UCG試驗研究和生產系統[6];2015年,中石油江漢機械研究所有限公司研制了基于連續管作業方式的地下氣化采煤裝備。系列成果為我國開展無井式UCG技術研究提供了良好的平臺,首次將連續管技術應用于煤炭地下氣化,展示了連續管作業技術在煤炭地下氣比中的優勢,吸引了廣泛關注。

于志軍,等:煤炭地下氣化裝備自動控制模擬系統研制

1 關鍵技術與建模

利用連續管作業技術進行煤炭地下氣化開采,需要攻克一系列核心技術。主要包括:地下氣化爐構建技術;地下氣化爐點火技術;地下氣化監測與隨程控制技術;地下煤燃氣開采與分離技術;地下氣化采煤安全控制技術等。

區別于常規連續管作業,應用連續管技術為輔助燃料分別提供暢通供給通道,進行地下氣化開采,裝備需要具備2項關鍵技術能力,包括:①實現井下氣化腔溫度實時監測;②實現同心連續管拖動無人化精準控制。為實現相關技術能力,需建立相關模型。

1.1 穩定燃燒控制物理模型

煤炭地下氣化穩定燃燒控制過程如圖1所示。選擇合適的煤層,鉆注入井與生產井構建地下氣化腔,點火引燃地下煤層;利用同心連續管構建的雙通道,輸入氧氣和水,提供煤層燃燒原料,維持煤層動態穩定的燃燒。燃燒產生的混合氣體通過生產井導入地面的地下煤炭開采、分離設備。

隨著煤層燃燒,氣化腔逐漸增大,連續管末端存在被燃燒殘渣掩埋、燃料供給通道堵塞、造成燃燒過程中斷的風險。因此,須在連續管末端安裝溫度監測傳感器,實時獲取氣化腔內溫度,為地面控制提供依據。地面連續管設備根據監測到的溫度自動控制連續管拖動,維持溫度在一定范圍內,以達到保持氣化腔連續燃燒的目的。

1.2 隨程控制理論模型

連續管作業裝備的地下氣化監測與隨程控制技術的實現思路:基于連續管參數、作業井參數、工具串參數等,分析連續管上提時井口受力狀況,注入頭夾持系統預加載對應拉力。在預加載方案基礎上,采用模糊PID控制算法,建立連續管拖動控制模型,試制煤炭地下氣化裝備自動控制模擬系統,基于地下氣化監測溫度變化實現連續管拖動過程自動控制。

1.2.1 同心雙通道連續管上提受力分析

假設在煤層穩定燃燒時,注入井水平段連續管起下受力不受溫度、井筒變形等影響。以井底工具串受力作為邊界條件,分析過程采用微元思想,可以迭代計算出連續管地面懸重(即井口位置連續管的軸向拉力)[7-9],如圖2所示。由圖2可見,雙通道同心連續管受力大小受到井眼軌跡、黏滯阻力、井筒摩阻力、連續管起下狀態等因素的影響。

1.2.2 控制方案

連續管地下氣化監測與隨程控制方案如圖4所示。通過連續管力學分析,確定連續管拖動力F1與上提力大小相等,方向相反。利用同心連續管底部熱電偶實時監測溫度變化,以溫度誤差e和誤差變化ec 作為模糊PID控制器輸入參數[11]參數,F1+u作為系統輸出控制信號。

PID參數通過模糊控制器獲取,模糊控制器依據溫度誤差e和誤差變化ec動態調整Kp 、Ki 、Kd大小,確保同心連續管拖動穩定、可靠。

2 自動控制模擬系統研制

筆者基于連續管作業裝備的地下氣化監測、 隨程控制程序與邏輯要求,依據氣化采煤叢式井分布特點,開發并試制了煤炭地下氣化裝備自動控制模擬系統,進行了煤炭地下氣化過程中同心雙通道連續管自動拖動模擬仿真,實現了連續管地下氣化裝備數據監測、起下操作模擬、自動拖動等功能。

2.1 系統硬件設計

系統硬件主要包括現場控制操作臺、遠程控制操作臺、系統模擬主機、虛擬仿真系統及附件如圖5所示。各子模塊之間采用TCP/IP通信,確保數據高速準確傳送與刷新。

現場控制操作臺:為現場操作人員提供交互平臺,通過旋鈕、手柄等操作,控制同心連續管起下,實現數據監測顯示。操作臺核心處理器采用多個TEC-172控制器,實時獲取操作輸入信號,并實時獲取系統模擬主機模擬輸出數據,利用ModBus通信傳輸至操作臺觸控一體機并顯示相關數據。

遠程控制操作臺:是實現遠程多井集中控制的交互平臺,其功能與組成類似現場控制操作臺。當現場端切換至遠程控制模式時,遠程操作臺實時獲取操作輸入信號,通過網絡將控制信號傳輸至現場控制核心,控制現場執行機構實現同心連續管起下。

系統模擬主機:為1臺高性能工控PC主機,是整個模擬系統的核心,運行模擬系統的主控程序,實現作業過程數字孿生。依據操作輸入,模擬現實反饋運行狀態、作業參數的變化,在將數據反饋至操作臺顯示的同時,傳輸至虛擬仿真系統,使系統以3D的形式呈現操作情況。

虛擬仿真系統:是1套高性能圖像處理PC系統,包括主機與高清顯示器。主機運行系統Unity 3D仿真程序,根據系統模擬主機傳輸的數據,3D動態顯示場景切換、動作變化,給用戶呈現接近真實的體驗感。

2.2 系統配套軟件

系統配套軟件包括現場端主控程序、遠程主控程序、操作臺組態程序、模擬系統主控程序、Unity 3D仿真程序。軟件總體框架設計如圖6所示,現場操作臺和遠程操作臺主控程序運行在TEC-172控制器上,主控程序和組態程序通過modBus協議進行通信,而控制臺和主控程序、Unity 3D仿真程序通過TCP/IP協議進行通信。

2.3 控制邏輯流程

煤炭地下氣化裝備自動控制模擬系統核心控制過程包括3個:現場端手動操作控制,遠程集中控制,基于溫度自動控制。

2.3.1 現場端手動操作控制

本過程操作指令通過現場仿真模擬臺輸入,實時傳輸操作數據至模擬主機,模擬主機將仿真結果循環刷新組態軟件監控數據、驅動Unity 3D圖形組件響應對應動作。詳細流程如圖7所示。

2.3.2 遠程集中控制

本過程采用遠程集中模擬臺替代現場模擬操作臺作為輸入端,實時傳輸操作數據至模擬主機,模擬主機將仿真結果循環刷新組態軟件監控數據,驅動Unity 3D圖形組件響應對應動作。詳細流程如圖8所示。

2.3.3 基于溫度自動控制

本過程通過現場模擬操作臺建立運行初始狀態,通過設置的溫度,與期望溫度實時對比,模擬主機根據溫度差值、溫度變化量,驅動裝備拖動連續管,循環刷新組態軟件監控數據、驅動Unity 3D圖形組件響應對應動作。詳細流程如圖9所示。

3 系統功能測試

3.1 現場端操作控制

驗證系統現場端操作控制功能的具體試驗步驟包括:①系統上電,程序初始化,作業裝備動力啟動;②夾持系統建壓,剎車解除;③手柄方向向下,調節不同馬達壓力、馬達排量;④查看對比Unity3D動畫連續管起下速度變化;⑤對比特定時間段組態軟件與模擬系統深度、速度變化。具體對比結果如表1所示。

3.2 遠程手動控制

驗證系統遠程端手動操作控制功能的具體試驗步驟包括:①系統上電,程序初始化,切換至遠程控制模式;②遠程控制臺動力啟動,夾持系統建壓,剎車解除;③遠程控制臺手柄方向向下,調節不同馬達壓力、馬達排量;④查看對比Unity 3D動畫連續管起下速度變化;⑤對比特定時間遠程控制臺組態軟件與模擬系統深度、速度變化。具體對比結果如表2所示。

3.3 自動控制

驗證系統自動拖動控制功能的具體試驗步驟包括:①系統上電,程序初始化,切換至自動控制模式;②遠程控制臺動力啟動,夾持系統建壓,剎車解除;③設置井下期望溫度450~500 ℃,監測溫度設置460~560 ℃變化,步長50 ℃;④查看Unity 3D仿真連續管動作變化、組態軟件深度變化。模擬效果如圖10所示;具體對比結果如表3所示。

4 結 論

通過建模與力學分析,研制并開展了連續管地下氣化自動控制模擬系統功能驗證試驗,形成結論如下:

(1)現場控制子系統能夠滿足地下氣化作業裝備的連續管起出、下入的自動控制,組態軟件可實現作業數據的實時監測,滿足現場作業需求。

(2)在遠程控制模式下,遠程控制臺可以通過TCP/IP網絡實時傳輸控制命令,實現連續管起出、下入的自動控制,連續管起下動作延時約1 s,滿足后期氣化采煤叢式井分布集中控制要求。

(3)在自動控制模式下,模擬系統可以根據井下溫度與期望溫度差值,自動控制注入頭動作,執行超低速拖動連續管。總體上,溫度差值越大,拖動速度越快,驗證了氣化采煤自動控制邏輯的合理性,為現場無人化氣化采煤提供了技術支持。

參考文獻:

[1] 張明,王世鵬.國內外煤炭地下氣化技術現狀及新奧攻關進展[J].探礦工程(巖土鉆掘工程),2010,37(10):14-16.

ZHANG M, WANG S P. Technical situation of underground coal gasification in China and abroad and the study progress of ENN[J]. Exploration Engineering (Rock & Soil Drilling and Tunneling), 2010, 37(10): 14-16.

[2] 孫衛立.煤礦采煤新技術應用探究[J].機械管理開發,2016,31(12):60-61.

SUN W L. Application of new technology in coal mine[J]. Mechanical Management and Development, 2016, 31(12): 60-61.

[3] 胡鑫蒙,趙迪斐,郭英海,等.我國煤炭地下氣化技術(UCG)的發展現狀與展望:來自首屆國際煤炭地下氣化技術與產業論壇的信息[J].非常規油氣,2017,4(1):108-115.

HU X M, ZHAO D F, GUO Y H, et al. Present development situation and prospect of underground coal gasification (UCG) technology in China:Information from the 1st international academic forum for underground coal gasification technology and industry[J]. Unconventional Oil & Gas, 2017, 4(1): 108-115.

[4] 沈芳,梁新星,毛偉志,等.中國煤炭地下氣化的近期研究與發展[J].能源工程,2008(1):5-10.

SHEN F, LIANG X X, MAO W Z, et al. The recent study and development of UCG in China[J]. Energy Engineering, 2008(1): 5-10.

[5] 余力,梁杰,余學東.煤炭資源開發與利用新方法:煤炭地下氣化技術[J].科技導報,1999,17:33-35.

YU L, LIANG J, YU X D. Progress in the coal underground pneumatolys is technology[J]. Science & Technology Review, 1999, 17:33-35.

[6] 賀會群,熊革,劉壽軍,等.我國連續管鉆井技術的十年攻關與實踐[J].石油機械,2019,47(7):1-8.

HE H Q, XIONG G, LIU S J, et al. Ten years of key problems tackling and practice of coiled tubing drilling technology in China[J]. China Petroleum Machinery, 2019, 47(7): 1-8.

[7] 陳文康,馮定,杜宇成,等.水平井鉆磨管柱油管組合方式研究及下入安全性分析[J].中國安全生產科學技術,2019,15(11):43-49.

CHEN W K, FENG D, DU Y C, et al. Study on tubing joined pattern of drill-grinding string in horizontal well and safety analysis of tripping[J]. Journal of Safety Science and Technology, 2019, 15(11): 43-49.

[8] 郭鳳超,陶亮,賈曉斌.水平井鉆井管柱力學模型與軟件開發[J].石油機械,2013,41(7):28-32.

GUO F C, TAO L, JIA X B. Mechanical model of horizontal drilling string and software development[J]. China Petroleum Machinery, 2013, 41(7): 28-32.

[9] 賀會群,明瑞卿,屠剛,等.連續管速度管柱優化設計軟件開發[J].石油機械,2018,46(11):58-64.

HE H Q, MING R Q, TU G, et al. Development of the optimum design software for CT velocity string[J]. China Petroleum Machinery, 2018, 46(11): 58-64.

[10] 杜宇成,劉旭輝,陳文康,等.水平井鉆磨組合管柱載荷計算方法與應用[J].科學技術與工程,2019,19(30):128-133.

DU Y C, LIU X H, CHEN W K, et al. Calculation method and application of combined string load in horizontal well drilling and grinding[J]. Science Technology and Engineering, 2019, 19(30): 128-133.

[11] 程林中,岳靖,王梅花,等.基于模糊-PID控制的井下溫度控制系統研究[J].牡丹江師范學院學報(自然科學版),2015(4):20-22.

CHENG L Z, YUE J, WANG M H, et al. The research of downhole temperature control system based on fuzzy-PID method[J]. Journal of Mudanjiang Normal University (Natural Sciences Edition), 2015(4): 20-22.