基于改進的SMO 永磁同步電機無位置傳感器研究*

李亞輪 黃 波 陳賀軍 舒 強

(1.上海工程技術大學 上海 201620)(2.上海同馭汽車科技有限公司 上海 201806)

1 引言

內置式永磁同步電機由于質量輕、效率高、最大轉矩電流比高、弱磁范圍寬等優點,在純電動汽車、汽車零部件(EHB、EPS、EPB 等)、船舶驅動、航空航天、電子電器等方面應用廣泛[1~2]。永磁無刷電機控制器一般都安裝轉子位置傳感器、電機轉速傳感器等各種傳感器件,這樣不僅增加成本,各種傳感器故障還會導致電機無法正常工作等各種問題[3~4]。為解決上面的問題,近年來無位置傳感器的永磁同步電機發展迅速,并逐步運用到各個領域。電機無位置傳感器控制策略一般有龍伯格觀測器法、模型參考自適應系統(MRAS)、拓展卡爾曼濾波法、滑模觀測器(SMO)法[5~8]。滑膜控制由于對電機內部參數變化不明顯和外部輸入信號抗干擾能力強,故在電機控制領域廣泛應用。文獻[9]采用傳統的滑膜觀測器算法,采用符號函數sign(h)來估計反電動勢,并且基于反正切函數可以對轉子的位置進行估計,但是這樣會導致電機高頻抖振以及轉子位置估計不精確等問題。文獻[10]中提出用連續的sat函數取代不連續的符號函數,顯然避免了高頻抖振的問題,但是在低速下轉子位置估計的精確度并不高。文獻[11]中用反正切函數獲取轉子位置來轉子估計的位置信息,一定程度上提高了轉子獲取位置信息估計的準確性,但并不能滿足實際需求。文獻[12]用傳統的高頻信號注入法,通過電感飽和效應構造“飽和凸極”來估計永磁同步電機的轉子位置,并且在電流環反饋和位置觀測環節使用低通濾波器,但是這樣會導致電流相應和轉子位置估計的響應延遲。針對上面的問題,本文依然提出用連續的雙曲正弦函數取代不連續的符號函數,并且通過鎖相環的方法取代傳統的反正切和單相鎖相環得到轉子位置信息的方法。利用構造李雅普諾夫穩定性函數判定控制系統的穩定性。通過Matlab/Simulink 仿真驗證證明所提出的對永磁同步電機的控制策略,可以精確地估算出無位置傳感器的轉子位置和轉速,以及可以有效的減緩高頻下的抖振問題和提高系統的魯棒性。

2 IPMSM無位置傳感器數學模型

為了更為準確地獲取轉子的位置和速度的信息,將內置式永磁同步電機在兩相靜止坐標系(ɑ-β)下的數學模型改成電流模式如下:

3 滑膜觀測器設計

3.1 傳統滑膜觀測器設計

由于內置式永磁同步電機數學模型的擴展反電動勢中包含有轉子位置以及轉速信息,可構建滑膜觀測器對擴展反電動勢進行觀測分析,得到估計的轉子位置以及轉速等信息[13~14]。因此可以構建滑膜觀測器如下:

由式(3)與式(4)相減可得到定子電流的估計方程,如下:

定義滑膜面函數為

設計滑膜控制率為

根據Lyapunov 穩定性方程可知,若要確保滑膜系統大范圍內漸進穩定,有,當觀測器狀態變量達到滑膜面之后,即,,滑膜觀測器狀態將會一直保持在滑膜面上。由式(6)可以得到擴展反電動勢的估計值為

根據估計的擴展反電動勢的值,并加入對相位滯后的補償,可以根據反正切函數得到轉子的位置以及估計轉速,即:

一般加入轉子位置補償來彌補低通濾波器的加入造成的擴展反電動勢估計值發生的相位誤差,常用補償算法為

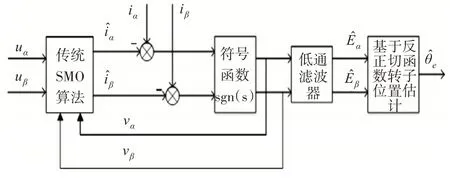

由以上分析可知,基于傳統的SMO 算法永磁同步電機無位置傳感器的控制原理圖如圖1所示。

圖1 傳統SMO算法無位置傳感器控制原理圖

以上即為基于傳統的滑膜觀測器獲取轉子的位置信息,此觀測器采用不連續的符號函數,由于開關函數的不連續性,通過低通濾波器的濾波作用,濾除切換過程中產生的高頻信號,可以有效減小系統的抖振。但是,加入滑膜觀測器之后,會導致擴展反電動勢的相位滯后,通過相位補償環節來提高轉子位置估計的準確性[15]。但增加了系統復雜度,估計轉子位置與估計轉速精度也不高且會伴有噪音。于是,通過對滑膜觀測器進行改進,并對轉子位置的獲取方法進行改進,可有效地解決以上問題。

3.2 新型的滑膜觀測器設計

為了解決上述問題,本節對傳統的滑膜觀測器進行改進,設計一種新型的二階滑膜觀測器,并且引用鎖相環來獲取轉子位置,所設計的新型二階滑膜觀測器與一階滑膜觀測器相比不僅可以有效地消除抖振問題,而且可以不使用低通濾波器就可以解決轉子位置相位滯后問題。

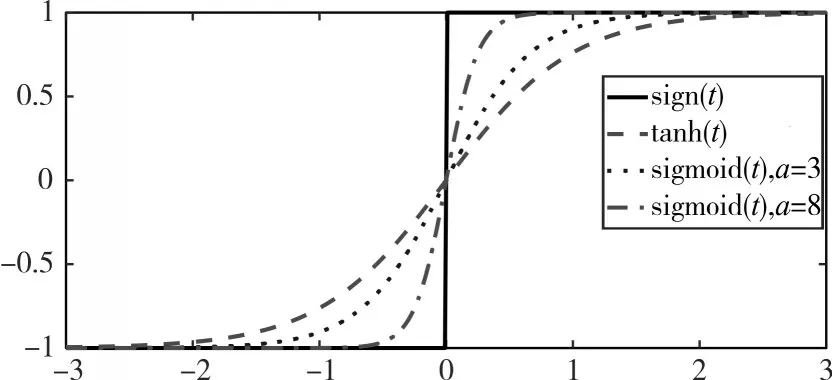

設計新型的SMO 首先選取零點處光滑連續的S型飽和雙曲正切函數g(s)=tanh(t),取代原點處不連續的符號函數sign(t),來提高滑膜觀測器的品質。雙曲正切函數與sigmoid(t)函數及sat(t)函數相比可降低處理器性能和降低運算時間。

雙曲正切函數表達形式如下:

雙曲正切函數與sigmoid函數在a取3和8時及符號函數對比如圖2所示。

圖2 各曲線函數對比圖

用雙曲正切函數代替式(3)中的符號函數,可得基于雙曲正切函數的SMO設計為

1)定義積分滑膜面為

2)新型二階SMO控制率設計如下:

系統在滑動模態時,表貼式永磁同步電機電流誤差趨近于0,根據得等效控制為

為了滿足系統可達性條件,在滑膜面S(x,t)=0 以外的所有運動點都將在有限時間內到達滑膜面,即s·<0,為提高觀測器的狀態變量趨近滑膜面時的品質,縮短趨近階段的運動時間,盡可能避免內部參數變化和外部信號輸入造成的影響,這里選取指數趨近律如下:

=-εsgn(s)-qs,并且ε,q>0

由式(14)可得:

綜上由式(14)得,滑膜變結結構控制律為

3)系統穩定性分析:

根據李雅普諾夫穩定性判據,系統大范圍內趨近穩定的條件為

將式(17)代入上式得:V=-ε|s|-ks2。

通過對上式分析可得如下,當k≥0且ε≥0,s≥0 時,ε|s|≥0,ks2≥0 ;k≥0且ε≥0,s≤0時,ε|s|≥0,ks2≥0;

通過上式的分析可知,無論s 取何值時,都有≤0;

故系統在大范圍內是漸進穩定的。

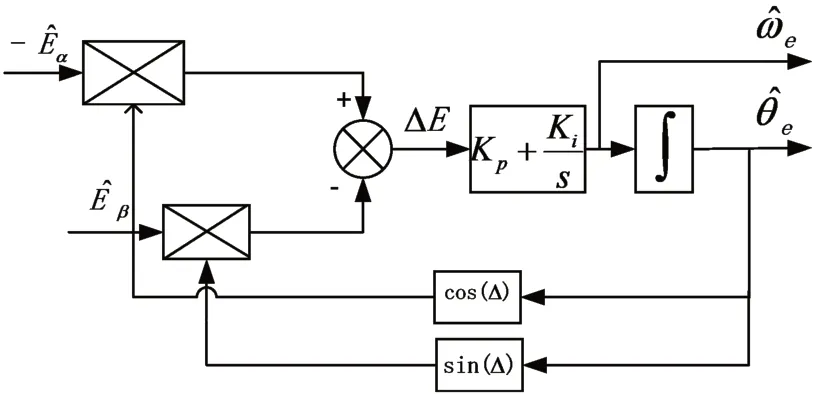

本節采用單相鎖相環來提取轉子位置信息,可以很大程度上提高轉子位置的估計精度。如下圖3所示為基于PLL的實現轉子位置獲取框圖。

圖3 基于PLL的實現轉子位置獲取框圖

估計擴展反電動勢在經過低通濾波器后輸出的運算關系如下:

在電機仿真與實際運轉的過程中,轉子的實際位置與估計位置非常接近,即

|θe-|趨近于0,故可近似認為

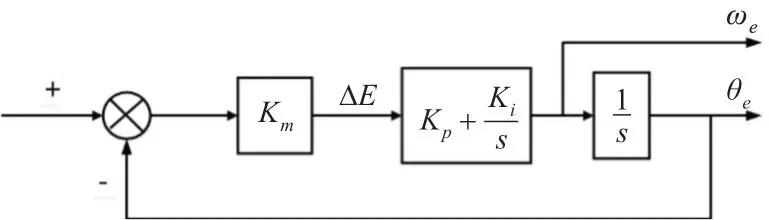

采用PI 對轉子位置誤差Δθe進行調節之后可以得到估計轉速,再對估計轉速積分可以得到估計轉子位置,基于PI控制器的等效框圖如圖4所示。

圖4 PI控制器的等效框圖

由上圖得傳遞函數:

以典型的二階系統來整定:

其中ωn為帶寬調節參數,,;選擇合適的ξ,ωn確定出理想的頻率特性,進一步確定出鎖相環中的PI 整定參數,對比實際信號與估計信號差別;

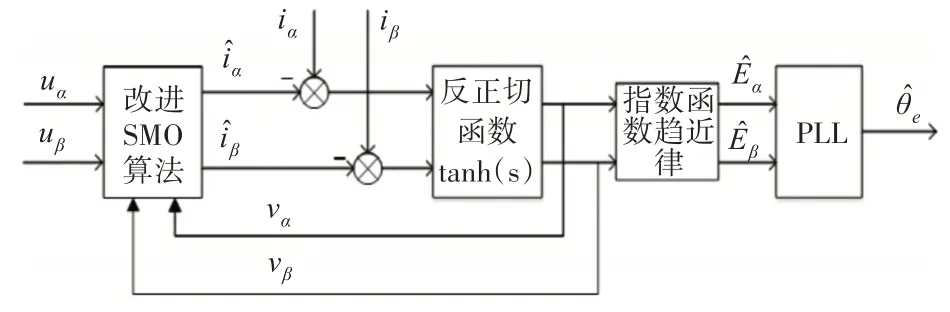

基于新型的SMO結構示意圖如圖5所示。

圖5 改進SMO控制算法框圖

4 仿真模型建立以及結果分析

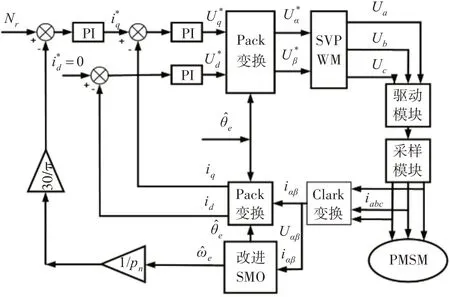

基于改進后SMO 的三相PMSM 無位置傳感器整個系統控制實現框圖如圖6所示。

圖6 改進SMO無位置傳感器系統

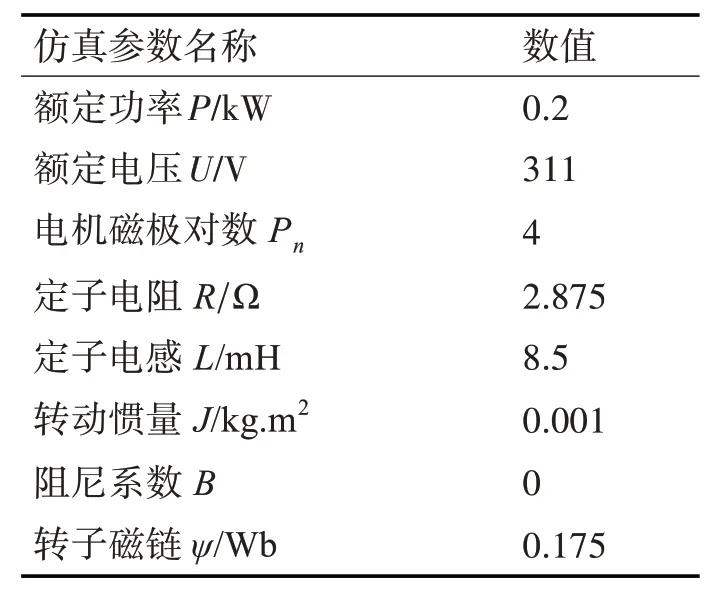

基于改進的SMO 的三相IPMSM 無位置傳感器控制策略實現框圖在Matlab/Simulink 軟件中搭建仿真模型,其仿真模型中永磁同步電機的參數如表1所示。

表1 表貼式永磁同步電機模型仿真參數

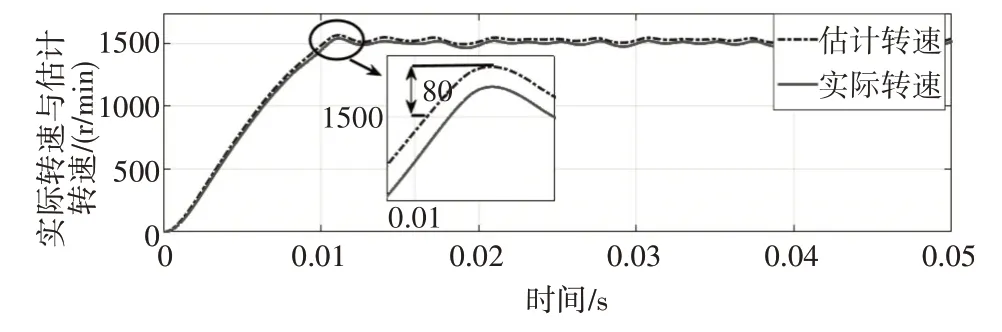

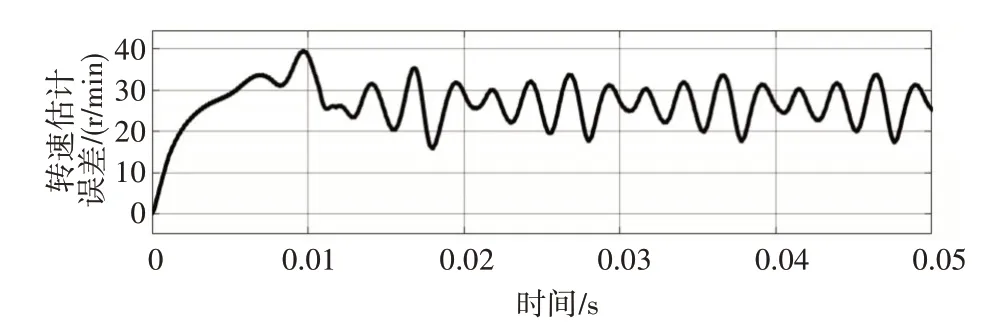

由于搭建的模型是連續的且較為復雜,為避免仿真過程中仿真時間過長及仿真過程中變量超調過大,故對滑膜觀測器的參數設置為C=60,ε=200,k=300,對傳統滑膜觀測器控制及新型滑膜觀測器兩種情況下三相IPMSM 矢量控制系統的仿真結果如下:仿真選取了前30ms 轉子位置跟蹤仿真圖,轉速仿真跟蹤選取前50ms;圖7 所示為傳統滑膜觀測器轉速跟隨響應曲線,從圖中可知給定轉速1500r/min 下,響應超調為80r/min,圖8 所示為轉速誤差保形擬合誤差曲線,由圖可知轉速估計誤差在30r/min附近。

圖7 傳統SMO轉速跟隨曲線

圖8 傳統SMO轉速估計誤差

估計轉子估計位置與轉子實際值差別較大,這是因為在低速區間滑膜控制算法不能準確估計出轉子實際位置。且在高速區,實際轉速與估計轉速有一定差值,約為30r/min,這是由于傳統滑膜觀測器魯棒性較差的原因。

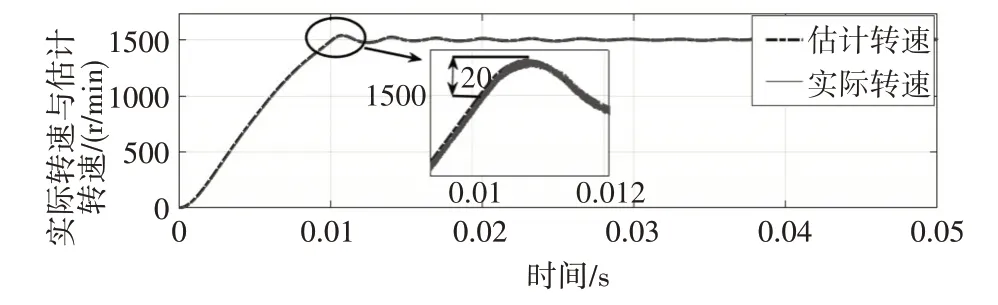

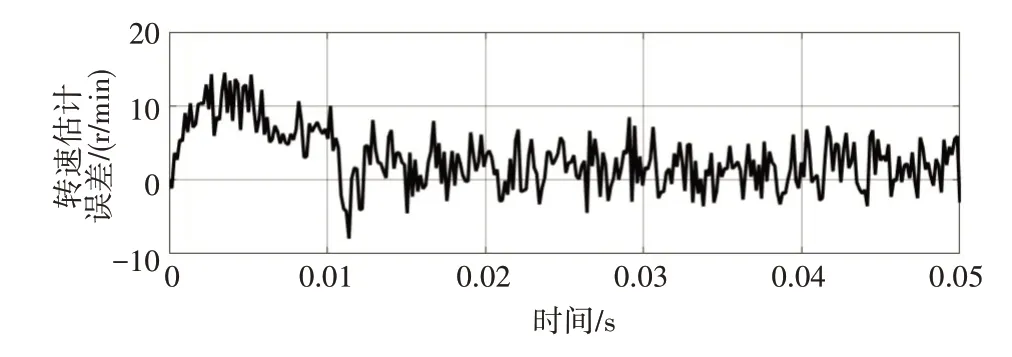

改進的滑膜觀測器算法轉速響應仿真結果如圖9 所示,響應超調為20r/min,且響應時間相近;圖10 為改進的滑膜觀測器轉速跟隨誤差保形擬合誤差曲線,由圖可知,估計轉速與實際轉速變化趨勢與數值基本吻合,轉速誤差在±5r/min 隨著轉速的增大,滑膜控制算法精度漸高,轉子位置估計值與實際值更接近。

圖9 改進SMO轉速跟隨曲線

圖10 改進SMO轉速估計誤差

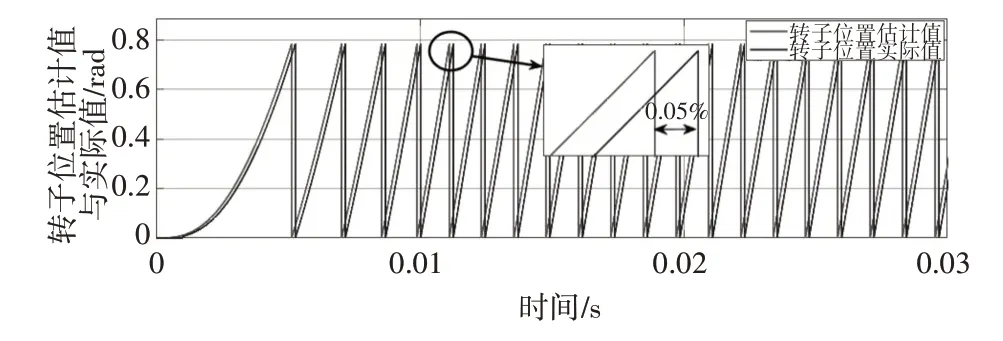

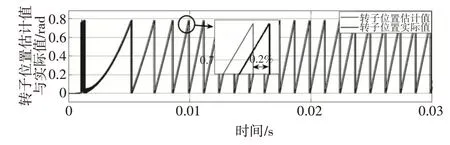

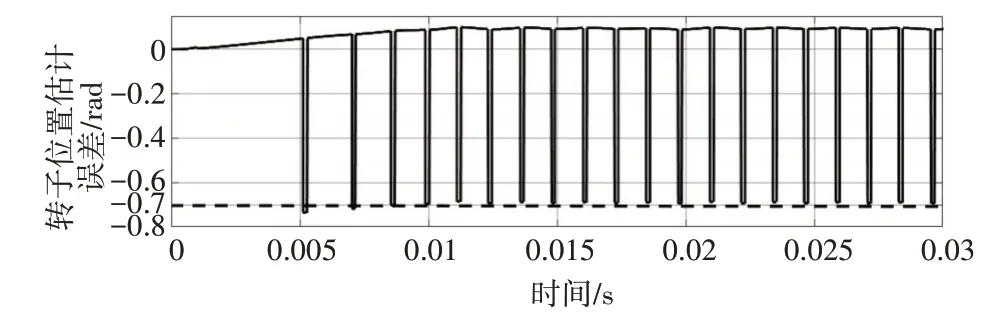

如圖11 為傳統滑膜觀測器控制算法估計的轉子位置與實際位置仿真跟蹤圖,由局部放大圖可知估計轉子誤差在1.6rad/min,時間延遲約為0.05%秒,圖12 為改進SMO 控制算法估計的轉子位置與實際位置跟蹤圖,圖12較圖11相比,實際轉子位置跟蹤估計轉子位置效果更好;轉子估計誤差低速和高速段相差不大,為0.7rad/min左右;時間延遲約為0.02%秒左右。

圖11 傳統SMO轉子位置跟蹤圖

圖12 改進SMO轉子位置跟蹤圖

圖13 改進SMO轉子位置估計誤差

5 結語

綜上所述,采用傳統滑模觀測器算法估計出的轉速,抖動最大值約為30 轉,轉子位置估計延遲約為0.5%秒。轉速穩定時,采用改進滑模觀測器算法估計出的轉速抖動最大值約為8 轉,轉子位置估計延遲約為0.2%秒。轉子估計精確度改進SMO 與傳統SMO 相比提高250%。本文所提采用雙切正弦函數和指數趨近律的二階滑模觀測器算法能更好的抑制抖振,使估計值誤差更小,更切合實際值,具有實際應用價值。