全三維工藝設計系統研究與開發

摘要:針對目前二維工藝設計中存在的設計數據重用度低、工藝設計數據表達不直觀等問題,研究了全三維工藝設計技術及系統,以全三維設計模型為唯一數據源,基于NX和Teamcenter系統實現設計數據下發、工藝路線編制、工序模型構建、三維工藝文件發布及現場展示等功能,為全三維工藝設計提供了整體解決方案。

關鍵詞:全三維;工藝設計;解決方案

中圖分類號:TH162;TG659? 文獻標志碼:A? 文章編號:1671-0797(2023)11-0085-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.11.023

0? ? 引言

工藝設計是產品生命周期的核心環節,工藝設計的質量和效率將對產品的最終交付質量及周期產生重要影響[1-2]。傳統的二維工藝設計模式下,工藝人員需要將產品三維設計數模轉換為二維設計圖樣,基于此開展工藝路線設計、工序圖繪制、工藝發布等工作。該模式下并沒有直接重用產品三維設計數據,且三維向二維的轉換過程中易產生人為誤差,從而影響設計數據向工藝端的準確傳遞[3-4]。此外,二維工藝存在表達不直觀的問題,無法滿足數控加工編程、數控仿真等業務環節對工序模型的需求。

本文針對以上問題,開展全三維工藝設計技術研究。以全三維設計模型為唯一數據源,實現了全三維設計模型的重復利用,基于NX和Teamcenter系統實現設計數據下發、工藝路線編制、工序模型構建、三維工藝文件發布及現場展示,可直觀表達復雜工藝特征,生成的三維工序模型可直接用于數控加工編程及仿真業務,為全三維工藝設計提供整體解決方案。

1? ? 全三維工藝總體框架及業務流程

1.1? ? 全三維工藝總體框架

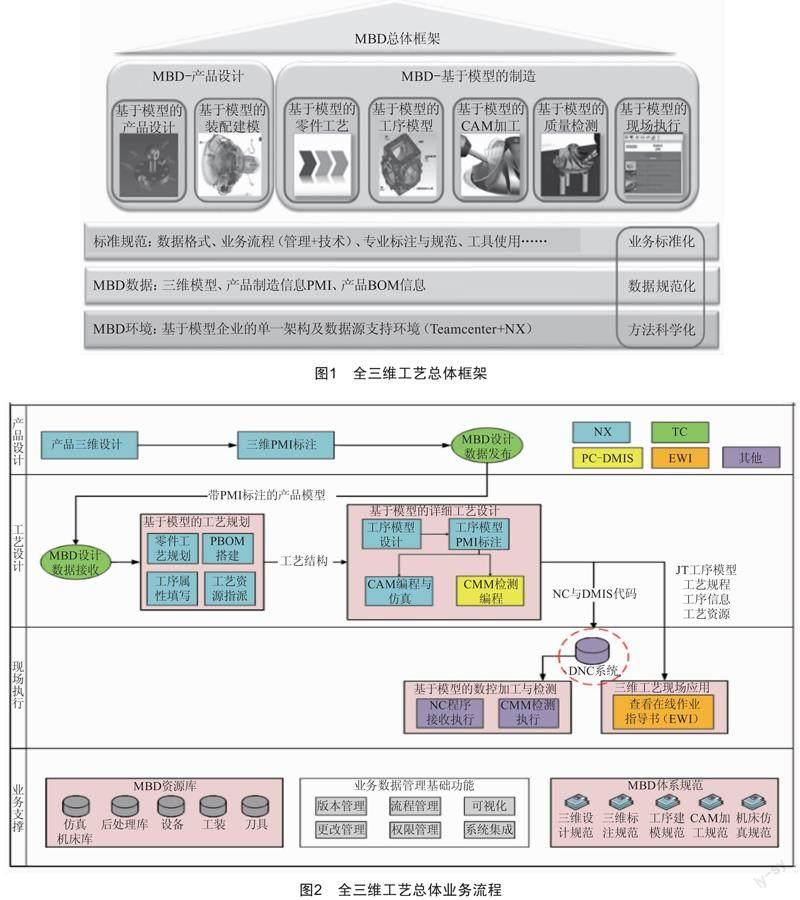

全三維工藝以三維模型為基礎,利用MBD技術覆蓋產品設計、產品制造等產品全生命周期的過程,使各個階段的各種信息能夠被準確地定義到以MBD模型為核心的技術數據包中,并始終保持上游的MBD模型能夠被下游直接重用,一直拓展到生產現場。基于MBD的建設方案,是通過綜合利用以NX為基礎的MBD定義工具、Teamcenter支撐的MBD企業產品全生命周期管理平臺,有機形成從設計、工藝到制造的全面MBD解決方案體系,包括:基于模型的產品設計、基于模型的工藝設計、基于模型的CAM加工與仿真、基于模型的質量檢測、基于模型的現場制造、基于MBD的標準和規范等。通過各種專業的MBD能力靈活應用與組合,有效提升產品的制造質量和效率。全三維工藝總體框架如圖1所示。

1.2? ? 全三維工藝總體業務流程

全三維工藝以設計MBD模型為統一數據源,打通MBD設計數據接收、工藝BOP結構樹搭建、工序MBD模型構建、工藝電子化審批等業務環節(圖2),從而有效縮短整個產品研制周期,改善生產現場工作環境,提高產品質量和生產效率。

2? ? 全三維工藝關鍵技術

2.1? ? 基于Teamcenter的MBD設計模型下發與接收

二維工藝設計模式下,設計數據下發的流程為:

(1)各設計單位使用NX軟件生成產品的三維設計模型,并運用NX二維制圖模塊將三維模型轉化為二維設計圖;

(2)三維設計模型和二維設計圖經審批流程后,通過Teamcenter平臺將三維設計模型和二維設計圖發送給檔案部門,由檔案部門負責歸檔,并打印曬藍的二維紙質設計圖;

(3)制造部門接收二維紙質設計圖,并進行工藝分工,開展工藝編制活動。

這種設計數據下發模式存在以下問題:

(1)數據源不統一,產品設計數據用三維數模描述幾何形狀信息,而用二維工程圖紙來定義尺寸、公差、技術要求等信息,版本管理較為煩瑣,不利于在工藝階段對設計數據的重用;

(2)以紙質二維圖為載體進行設計數據的傳遞,設計信息表達不直觀,傳遞效率低,需要耗費較多的人力,同時造成大量的紙張浪費。

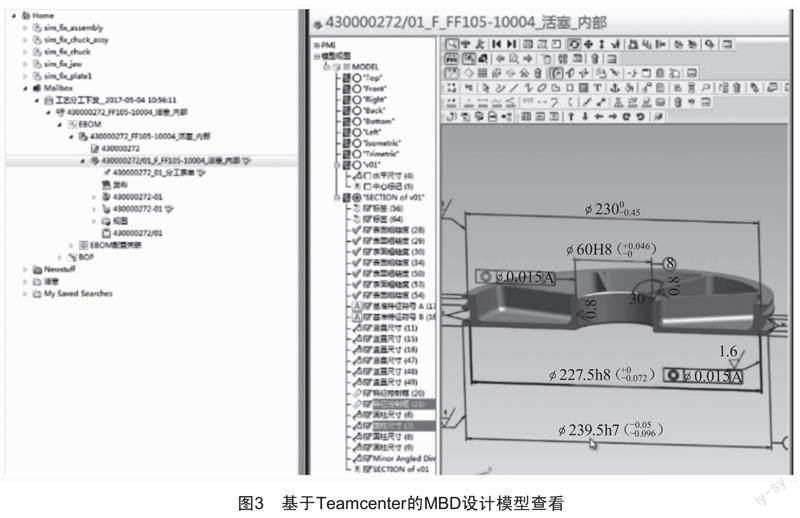

通過在設計端采用MBD技術,將設計實體模型、尺寸公差、技術要求等所有信息統一在MBD設計模型中表達,實現數據源的統一,工藝人員可直接重用設計MBD模型進行工藝設計;同時,基于Teamcenter平臺發放與接收設計數據,工藝員在Teamcenter系統下可直接查看并接收設計MBD模型(圖3),并將其用于工藝編制階段,從而實現設計數據的快速傳遞。

2.2? ? 基于Teamcenter的工藝BOP搭建

與傳統的非工藝相比,工藝具有以下優點:

(1)工藝保留了不同層次、不同類型工藝數據的層級結構和關聯關系,有利于對數據進行有效管理,同時可有效提高數據的重用效率;

(2)對工藝數據的結構化,有利于計算機程序對工藝數據的快速解析和調用。

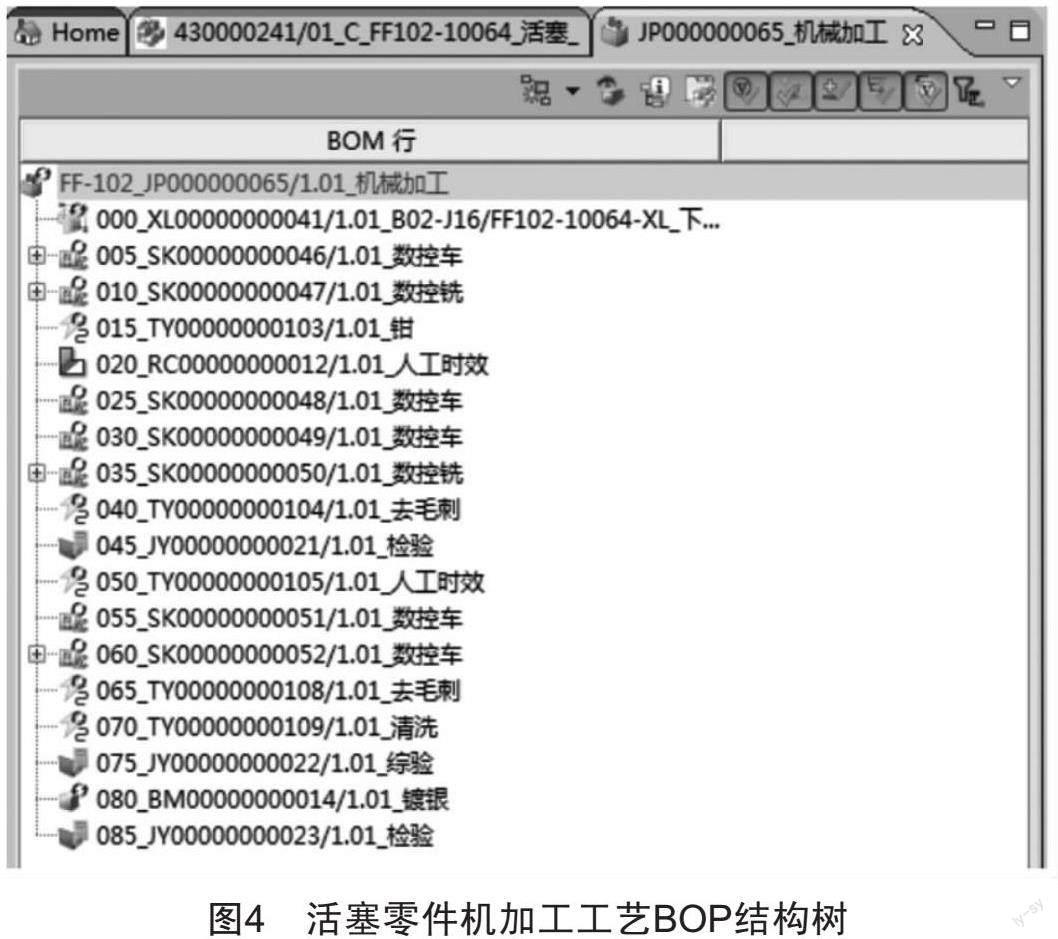

通過對工藝編制業務進行分析和梳理,基于Teamcenter平臺開發了工藝搭建軟件工具,該軟件工具可實現工藝編制環節對產品信息的自動集成,并通過提供下拉式選擇、自動過濾篩選等功能,實現工藝、工序信息的快速錄入,減少了工藝人員的操作內容,并能實現工藝資源的快速調用,從而大大縮短了工藝BOP(圖4)的搭建周期。

2.3? ? 三維工序模型快速構建

對于工序模型的設計有兩種方式:方式一,使用WAVE LINK方式創建,這種方式可以保持設計模型與工序模型的關聯、工序間模型的關聯;方式二,采用導入設計模型或工序模型的方式,在此基礎上創建工序模型,這種方式設計模型、工序模型都是獨立的模型,之間沒有建立聯系與關聯。對于工序模型的設計順序,通常分正向設計和逆向設計兩種:正向設計就是從毛坯到零件演變的過程,是零件上增加細節特征的過程,也是零件的加工過程(刀具去除材料的過程);而逆向設計則是從零件到毛坯演變的過程,是刪除特征的方式,也就是增加材料的過程,最終形成相互關聯的工藝模型(圖5)。

通過NX提供PMI標注工具完成工序模型的PMI三維標注。在NX中使用“PMI關聯復制”功能,將需要的設計模型或工序模型中的PMI標注直接復制到當前工序模型中。NX中提供了形位公差、幾何公差、工藝特殊符號、基準特征符號、基準目標符號、工步信息、技術要求等標注工具,工藝人員可基于PMI三維標注工具,快速完成工序模型的三維標注。

2.4? ? 工藝電子化審批

零件工藝編制完成后,在制造工藝規劃器中選中整個工藝結構,選擇相應審簽流模板,并在指派任務選項卡中對流程節點指派任務執行者,指派所有任務節點執行人之后,啟動電子審批流程,審批后簽審信息將直接映射到模型屬性中保存。

3? ? 結語

全三維工藝設計技術作為企業數字化、智能化轉型的基礎技術,近年來得到了廣泛關注。在全三維工藝設計模式下,以全三維設計模型為唯一數據源,實現全三維設計模型的重復利用,且三維工藝文件可直觀表達復雜工藝持征,生成的三維工序模型可直接用于數控加工編程及仿真等業務環節,對于實現產品研發過程的數字化有較大促進作用。此外,全三維模型是各類知識、規則的良好載體,基于此可開發智能化業務系統,從而減輕業務負擔,實現企業知識資產的重用。

[參考文獻]

[1] 張瑞廷,秦慧斌,黃登高,等.壁板類零件MBD制造模型的建立技術研究[J].組合機床與自動化加工技術,2016(5):32-35.

[2] 周秋忠,郭具濤,徐萬洪.基于MBD的三維工藝設計系統開發與實現[J].組合機床與自動化加工技術,2016(12):107-109.

[3] 田富君,田錫天,耿俊浩,等.基于模型定義的工藝信息建模及應用[J].計算機集成制造系統,2012,18(5):913-919.

[4] 萬能,常智勇,莫蓉.機加工藝設計的三維新模式研究[J].計算機集成制造系統,2011,17(9):1873-1879.

收稿日期:2023-02-21

作者簡介:曹杰(1983—),男,江蘇宿遷人,高級工程師,研究方向:航空機電產品加工工藝技術。