某型燃氣輪機箱裝體輸出軸罩仿真及試驗研究

周 拓, 魏昌淼, 李沛澤, 劉朝陽

(中國船舶集團公司第七〇三研究所無錫分部,江蘇 無錫 214151)

由于可輸出功率大、啟動速度快、運行相對平穩,燃氣輪機在船舶、航天、電力等行業被廣泛使用[1],已被世界各國視為重工業重點發展對象。伴隨著實際需求和現實制造技術的提高,燃氣輪機的功率密度越來越高。燃氣輪機運行時,隨著工況和功率增加帶來的高轉速和高壓比[2],導致封閉的箱裝體內排氣壓力大,箱裝體內負壓較大、溫度較高且分布不均,容易存在火災隱患[3]。由此可見,箱裝體內壓力的變化不僅影響著箱裝體內機務人員的工作環境,而且和燃氣輪機是否安全平穩運行密切相關。另外箱裝體內壓力也是影響燃氣輪機輸出功率的重要因素之一[4]。早在冷戰時期,國外就開始研究船舶燃氣輪機艙內壓力。美國為應對紅外導彈,通過增加排氣引射系統,有效降低了燃氣輪機的排氣溫度[5],提高了艦船的安全性;加拿大的Birk[6-7]通過采用不同截面彎管、加裝引射擴壓器和使用三角突片型噴嘴、S型彎管等方法優化船舶燃氣輪機的排氣引射系統,并將四噴管引射器用于驅逐艦,效果顯著。相比國外,國內對船舶箱裝體內壓力的研究僅僅在起步階段。上海交通大學的林文光設計優化燃氣輪機的排氣紅外抑制器,采用了多級引射[8],降低了噴口的引射速度,減小了排氣阻力。

對燃氣輪機箱裝體內的壓力分析是提高燃氣輪機相關性能的重要手段。目前針對箱裝體內壓力的研究主要集中在對箱裝體的排氣引射和紅外抑制器兩方面[9],而對動力渦輪輸出軸軸罩內壓力場的研究處于空白狀態。作為動力輸出部件,動力渦輪輸出軸是燃氣輪機的重要組成部件,周圍壓力場同樣反映了箱裝體內的壓力情況。另外,由于箱裝體內負壓較大,燃氣輪機輸出軸端齒輪嚙合處滑油存在泄漏并被吸入箱裝體內的風險,且位于軸罩內的輸出軸端部處空間小、壓力分布梯度大,故必須針對軸罩內壓力場進行研究,進而降低軸罩內的負壓,防止泄漏。

本文通過研究某工業型燃氣輪機箱裝體軸罩內壓力分布情況,采用在內部添加堵板的方法,優化軸罩內壓力場和流體場分布,降低內部渦流,降低軸罩內負壓。

1 仿真分析

由于燃氣輪機輸出端軸罩內壓力為負值,且齒輪箱側存在滑油滲漏現象,分析可知兩側壓差是導致滑油滲漏的重要原因之一。經過分析,為了更加細致研究軸罩內氣流和壓力分布情況,根據燃氣輪機運行狀況,建立1∶1軸罩三維模型,使用有限元計算軟件進行仿真計算。軸罩與箱裝體連接如圖1所示。

圖1 軸罩與箱裝體連接示意圖

1.1 計算原理

由于是穩態不可壓流體的計算,對應流動的質量方程為:

(1)

式中:u、v、w為x、y、z三個方向上的速度分量。

空氣在軸罩內流動遵循動量守恒方程,簡稱動量方程(N-S方程)。動量守恒方程為[10]:

(2)

式中:μ為流體的動力粘度;ρ為流體密度;p為壓力;Su、Sv、Sw為x、y、z三個方向上質量力。

計算的湍流物理模型,選用帶旋轉流體修正的realizablek-ε模型,其計算公式如下[11]:

(3)

(4)

1.2 仿真計算

由燃氣輪機實際運行現狀可知,隨著功率的增大,轉軸轉速越大,箱裝體與軸罩內的負壓越大。由于滿工況運行時,箱裝體內為負壓,故軸罩與箱裝體連接處設為負壓,模式為壓力邊界條件,輸出軸作為運動部件高速旋轉,帶動軸罩內空氣高速旋轉。通過使用網格計算燃氣輪機原始狀態下軸罩內壓力分布情況,仿真計算后的壓力分布圖如圖2所示。

圖2 原始狀態下滿工況軸罩內壓力分布圖

從壓力分布圖可知,原始狀態下軸罩內壓力均為負壓。空氣在軸罩與箱裝體連接處由于壓差原因被吸入軸罩內,并隨著輸出軸高速旋轉往齒輪箱方向流動。軸罩半徑沿著輸出軸方向上逐漸減小,但輸出軸在軸罩中段存在大圓盤,氣體流動截面積變小。一部分氣流沿軸罩內表面從箱裝體連接處隨旋轉流出,另一部分氣體流過間隙進入軸罩內部,因此輸出軸大輪盤兩側壓力略微增大。另外由于間隙較小,空腔內氣體隨著輸出軸旋轉,從間隙處向外流動,因此圓盤附近和軸罩齒輪箱端空腔內皆存在渦流現象,使得空腔邊緣壓力大于中間處壓力。軸罩內整體壓力分布趨勢由輸出軸向軸罩壁面附近逐漸增大,齒輪箱端壓力為負值,和外部大氣壓存在壓差,將連接處滑油吸入軸罩內,存在隱患。

為了保證軸罩內散熱和零部件的安全平穩運行,且防止輸出軸端部齒輪箱處的滑油在氣壓作用下滲漏到軸罩和箱裝體內,需要針對軸罩的壓力進行優化,使得負壓程度減小。分析燃氣輪機特性可知,隨著功率的提升,影響軸罩內壓力的因素分別為輸出軸轉速和箱裝體內壓力值[12]。輸出軸轉速由燃氣輪機動力渦輪轉速決定,視為固定參數[13]。另外根據壓力云圖分布特點,選擇在燃氣輪機箱裝體和軸罩連接處添加堵板,改變軸罩與箱裝體連接處壓力分布,進而優化軸罩內各點的壓力。選用的堵板為圓環孔板,內圈直徑分別為486 mm、586 mm,堵板圖片和安轉堵板后的軸罩示意圖如圖3、圖4所示。

圖3 堵板示意圖

圖4 堵板安裝后示意圖

將優化后的模型進行仿真計算,軸罩的壓力分布如圖5所示。

(a) 586堵板

(b) 486堵板圖5 不同堵板時滿工況軸罩內壓力分布云圖

如圖5 (a)、5(b)所示,通過仿真計算添加堵板后的模型,發現添加堵板后,軸罩內壓力顯著增大,部分區域壓力已明顯變為正值,且由于存在堵板,使得軸罩堵板附近腔體內存在較大渦流,使得中心壓力低于周圍壓力。當選用內圈直徑為486 mm的堵板時,計算發現輸出軸大輪盤兩側頂點的壓力已均為正值,且輸出軸端部區域壓力完全為正值,正值較小,符合預期結果。對比添加不同堵板后的效果,發現堵板孔徑越小,軸罩內壓力越大,效果越顯著。

2 試驗驗證

2.1 試驗系統

為了驗證仿真結果的準確性,現針對某工業型燃氣輪機搭建實驗臺進行研究,在軸罩軸線方向上安置壓力探針進行壓力監測。探針安裝位置的二維平面圖如圖6所示(圖中長度單位為mm)。其中圖6(a)中1、2、3號探針傳感器端部與軸罩內壁面齊平,測量軸罩內壁面處壓力值;圖6 (b)中3、4、5、6號探針位于同一數值平面,根據探針伸入軸罩內深度不同,測量軸罩內同一截面不同半徑處的壓力數值。

(a) 1、2、3號探針安裝截面

(b) 3、4、5、6號探針安裝截面圖6 壓力探針安裝示意圖

2.2 試驗結果分析

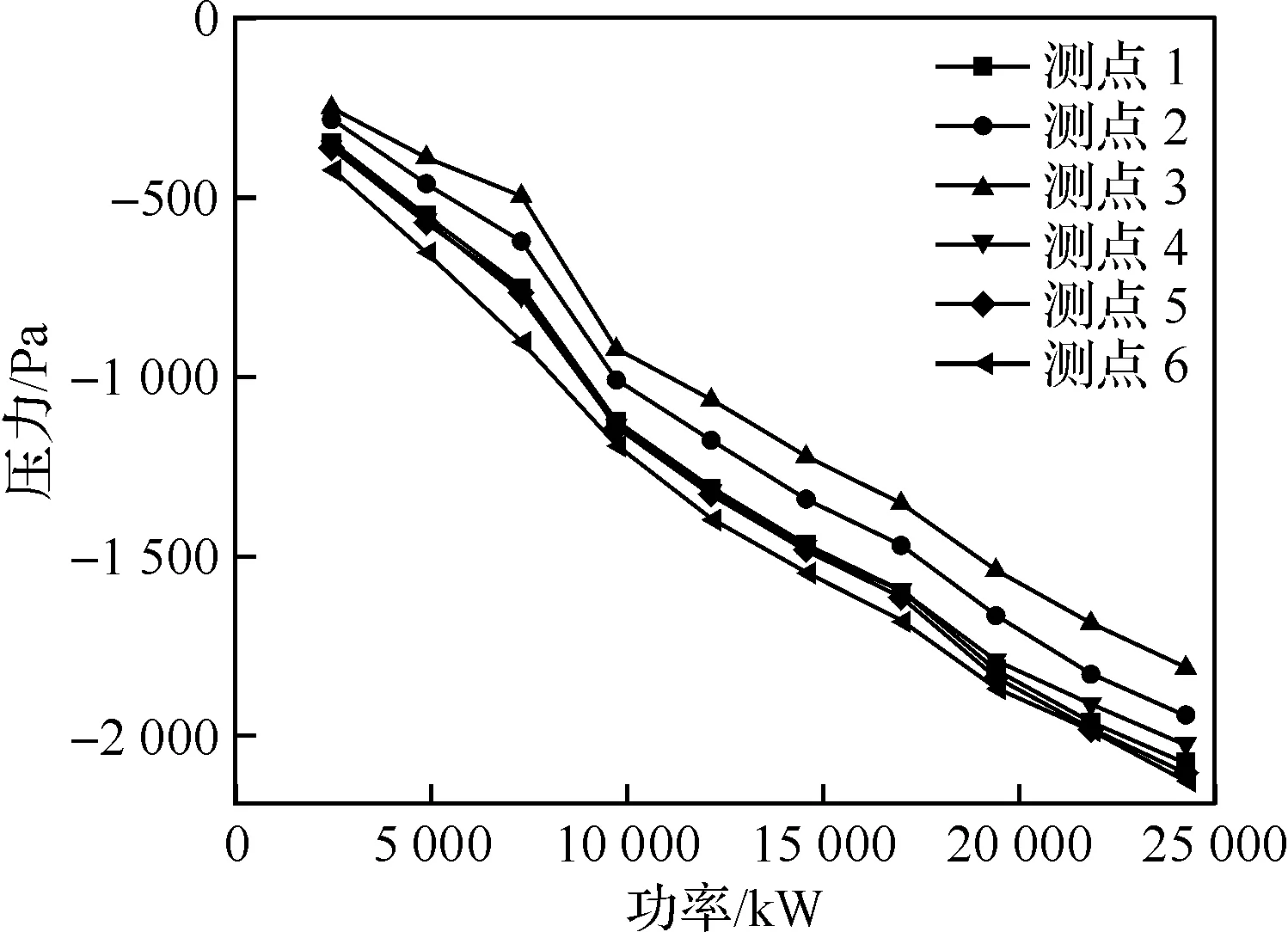

將原始狀態下壓力探針從低功率到高功率運行過程中測得的數值繪制成壓力變化曲線,如圖7所示。

圖7 原始狀態下各測點壓力變化折線圖

由圖7中可以看出,燃氣輪機運行時,隨著工況的增加,軸罩內壓力均明顯下降且均為負壓。在額定工況時,負壓最大。觀察額定工況時各測點壓力值發現,滿功率運行時燃氣輪機軸罩內壓力分布不均,各測點壓力差值大,壓力梯度變化大,且由于3號測點的壓力值為1、2、3號測點的壓力值中的最小值,故判斷3號測點截面存在渦流現象。另外由于存在渦流,4號測點的壓力值小于5號和6號處壓力值,4號測點周圍即為渦流中心。

2.3 優化實驗

原始狀態下通過測量不同工況下的壓力數值,驗證了功率越大,軸罩內壓力負壓越大。因此在額定工況運行下添加兩種堵板后,實驗測量軸罩內1至6號測點處的壓力值,如圖8所示。

圖8 不同型號堵板下測點的壓力值

分析優化試驗數據后,可以發現添加堵板后,額定工況下軸罩內整體壓力明顯增大,負壓程度減小,且靠近齒輪箱端的3號測點壓力轉為正值,效果顯著。另外隨著堵板中心孔徑變小,滿工況運行時軸罩內壓力繼續增大,負壓優化程度愈發明顯。由此可見,在軸罩和箱裝體連接處添加堵板,能顯著提高箱裝體內壓力值,降低負壓程度,避免軸罩齒輪箱側滑油泄漏的問題。

另外將試驗數值與仿真數值匯總,如表1所示。對比試驗測得的數值和仿真計算的數值,誤差約為10%,整體壓力變化趨勢相同,考慮到仿真模型一定程度簡化,可以確定仿真與試驗結果一致。

表1 試驗與仿真測點壓力

3 結論

本文針對某工業燃氣輪機軸罩內負壓較大且存在滑油滲漏現象開展研究,經過試驗與數值模擬,得到的結論如下:

(1) 實際運行過程中軸罩內壓力為負壓且數值較大,采用添加堵板的方式,增大了軸罩內壓力,能有效避免輸出軸與齒輪箱連接處的漏油現象。

(2) 隨著堵板孔徑的減小,軸罩內壓力場的優化效果愈明顯,但過小的孔徑會對輸出軸旋轉存在一定影響,故可以選擇直徑為486 mm或586 mm的孔板,效果滿足要求。

(3) 通過試驗與仿真結合,驗證了試驗數值的真實性和準確性。