電動葉菜多功能采收機切割機構設計與仿真優化

吳穩 胡良龍 王公仆 王云霞 黃赟 徐錦大

摘要:針對綠葉菜收獲擬采用雙動刀往復式切割器進行結構設計,并基于切割圖進行切割器性能優化。通過分析切割圖中一次切割區、重割區和漏割區對切割性能的影響,確定漏割區面積為0、重割率最小時割刀切割性能達到最優,以此為依據對切割器進行優化設計。針對現有切割圖繪制與分析方法不能同時兼顧高精度和易操作的問題,綜合運用SolidWorks和Adams軟件進行切割圖繪制,并使用Image-Pro Plus軟件獲取圖中數據對切割圖定量分析與評價。針對現有切割圖評價指標不能顯著反映刀片尺寸參數和割刀運動參數共同影響切割性能變化問題,提出以漏割距離、重割率為評價指標來反映三區域的變化,并以此為目標值,基于現有刀片尺寸參數優化其切割性能。研究提出采用切割圖繪制、分析、評價方法進一步優化切割性能,分析割刀尺寸參數(刀片前寬、刀片高度、刀片節距)和切割器運動參數(切割速比)對漏割距離和重割率的影響,采用Box-Behnken中心組合試驗設計理論進行四因素三水平仿真試驗。試驗結果表明,刀片前寬、刀片高度、刀片節距、切割速比對漏割距離和重割率均有顯著影響。參數優化結果:當刀片前寬為5 mm、刀片高度為32 mm、刀片節距為30 mm、切割速比為0.7時,漏割區面積為0、一次切割率為88.26%、重割率為11.74%,與優化前相比,漏割面積仍為0,但一次切割率提高了6.18%,重割率降低了6.18%。

關鍵詞:多功能采收機;綠葉菜;往復式切割器;切割圖;響應面法

中圖分類號:S225.7+1

文獻標識碼:A

文章編號:2095-5553 (2023) 04-0007-11

Abstract: The structure of the double-acting reciprocating cutter intended for green leafy vegetable harvesting was designed, and the performance of the cutter was optimized based on the cutting diagram. By analyzing the effect of the single cutting area, the repeat cutting area and the uncut cutting area in the cutting diagram on cutting performance, it is concluded that the cutting performance of the cutter is best when the area of the uncut cutting area is 0 and the rate of the repeat cutting area is minimal, this is used as a basis for optimizing the design of the cutter. To address the problem that the existing methods of drawing and analyzing cutting diagrams do not combine high accuracy and simple operation, combining SolidWorks and Adams to draw cutting diagrams, and using Image-Pro Plus software to identify and measure the relevant data in the cutting diagrams to quantitatively analyze and evaluate the cutting diagrams. In order to solve the problem that the existing cutting diagram evaluation index does not significantly reflect the change of cutting performance under the joint influence of dimensional and kinematic parameters of the cutter, it is proposed to use the distance indicating the uncut area and the rate of the repeat cutting area as evaluation indexes to reflect the changes of the three regions in the cutting diagram, and using these two evaluation indexes as target values, optimizing the cutting performance of the existing double-acting reciprocating cutter. The study proposes to use this method of drawing, analyzing and evaluating cutting diagrams to further optimize cutting performance, analyzing the effect of the cutters size parameters (width of moving blade front end, height of moving blade cutting edge, blade spacing) and motion parameters (cutting speed index) on the distance indicating the uncut area and the rate of the repeat cutting area, using Box-Behnken central combinatorial experimental design to conduct a four-factor and three-level simulation test, the experimental results show that width of moving blade front end, height of moving blade cutting edge, blade spacing and cutting speed index have significant effects on the distance indicating the uncut area and the rate of the repeat cutting area. Parameter optimization results showed that? when width of moving blade front end was 5 mm, the height of moving blade cutting edge was 32 mm, the blade spacing was 30 mm, and the cutting speed index was 0.7, the area of the uncut cutting area was 0, the rate of the single cutting area was 88.26%, and the rate of the repeat cutting area was 11.74%. Compared with the results before optimization, the area of the uncut cutting area was still 0, but the rate of the single cutting area was increased by 6.18% and the rate of the repeat cutting area was reduced by 6.18%.

Keywords: multifunctional harvester; green leafy vegetable; reciprocating cutter; cutting diagram; response surface method

0 引言

在葉菜生產過程中,收獲作業約占整個作業量的40%以上,最為費時耗力[1-4],故研制性能優異可靠的葉菜收獲裝備對農業發展、民生改善具有重要意義[5-6]。切割器作為葉菜收獲裝備的核心部件之一,其性能優劣在葉菜收獲損傷、漏收損失、割茬整齊、作業噪聲等方面均具有極大影響,決定著整機的作業質量。切割器依據運動形式可分為圓盤旋轉切割、帶(鏈)式回轉切割、往復式直線切割等類型,其中往復式切割器在雞毛菜、甘薯莖尖、菠菜、莧菜等綠葉菜收獲中應用廣泛,本文基于切割圖進行往復式切割器的性能優化研究,對提升葉菜收獲質量、保證葉菜品質具有重要意義。

研究割刀的切割效果一般可從作物的生物學特性、割刀切割性能以及二者間耦合作用這幾方面著手[7],而往復式切割器的工作性能一般通過繪制、分析切割圖來評價[8]。通過分析切割圖中各區域分布,可判斷切割質量和割茬高度的一致性以及切割阻力和功率消耗的大小[9-11]。

傳統的繪制方法為手工描點法,操作繁瑣且精度低。徐秀英等[12]使用AutoCAD繪制不同切割速比下的切割圖,研究雙動割刀的切割效果,但基本原理與傳統方法一致,只是憑感官作定性分析。夏萍[9]、Su[13]等結合MATLAB軟件繪制切割圖,對不同工作參數或工況下的切割圖作定量分析;張家年[14]借助電子計算機使用解析法對切割圖進行數值計算,定量分析切割質量;殷曉飛[15]、趙勻[16]、向陽[17]等通過編制計算機程序實現切割圖的自動繪制與分析。使用MATLAB和計算機編程的方法繪制切割圖雖然精度高,但操作復雜且投入的時間成本過多。宋占華[18]、杜哲[19]等使用Adams軟件繪制往復式切割器切割圖進行參數優化,但只生成了端點軌跡,仍需后續人工補齊才能分析。切割圖的準確繪制是研究往復式切割器切割性能的基礎,而上述方法均不能很好地兼顧準確性、便捷性、簡易性。

已有研究通常將三區域面積或比率作為切割圖評價指標,研究其與刀片尺寸參數和運動參數的關系,但三區域面積或比率只與切割圖中部分要素有顯著關系。夏萍等[9]以重割區和漏割區面積為指標研究各尺寸參數對切割器性能影響時發現動刀片寬度和前橋寬度對目標值影響不顯著,導致參數優化有失偏頗。宋占華等[18]提出切割有效率概念,以此作為評價指標綜合考慮三區域面積變化與各參數的關系,但優化的參數不夠全面。因此,需選取受切割圖三區域變化影響顯著的變量作為評價指標,保證參數最優化考慮全面且結果可靠。

針對上述問題,本文在對葉菜采收機擬采用的雙動刀往復式切割器進行結構設計基礎上,基于SolidWorks和Adams軟件提出一種動點描邊的方法生成割刀切割圖,利用圖像分析軟件Image-Pro Plus識別切割圖中相關數據,并提出以漏割距離、重割率作為切割圖評價指標進行割刀性能優化,并結合響應面法進行優化設計來進一步提高切割器切割性能,以期為往復式切割器參數優化提供參考。

1 切割機構參數設計

切割機構主要由驅動電機、傳動系統、割刀片等組成,如圖1所示。其中,驅動電機采用直流無刷電機;調節螺釘用于調節上下割刀的間隙[12],一般不超過0.5 mm;傳動方式選擇雙偏心輪式傳動機構,可提高結構承載能力[20],上下偏心輪偏心方向的角度為平角,保證上下割刀運動時距離相同且方向相反。其工作原理是直流無刷電機將動力通過聯軸器傳遞到雙偏心輪機構的偏心軸上,帶動偏心輪作旋轉運動,上下割刀又在偏心輪帶動下作往復直線運動,實現葉菜的切割作業。

切割刀片選定為光刃梯形刀具[7, 21],可充分發揮滑切夾持作用,且在使用壽命和切割效率等方面性能較優[22]。刀片結構尺寸參數主要包括切割角α,刃部高度h,刀片上下寬度b、c,相鄰刀片節距t,如圖2所示。切割角α取值需滿足莖稈夾持條件:2α≤φ1+φ2,其中,φ1、φ2為上下刀片對作物莖稈的摩擦角[12-23],可由作物物性試驗確定。參考文獻[24],選定刀片切割角為10°。本文所設計切割器主要針對甘薯莖尖、小青菜、莧菜等莖稈較細小葉菜的收獲,而國家標準制定的往復式切割器刀片尺寸均過大[21],莖稈切割時偏移量較大,影響割茬整齊度[25],故梯形刀片整體尺寸應偏小[26]。根據農業機械設計原理,刀片刃部高度與其余尺寸參數關系為[27]

h=(b-c)/(2tanα)

故最終選定刀片前寬b=3 mm、刀片高度h=30 mm、刀片節距t=35 mm,刀片后寬可由上述參數關系確定。結合設施蔬菜發展需求[28],割刀片割幅設定為1.2 m。割刀運動行程選取普通型即可[29]。

2 基于切割圖的切割性能分析方法

2.1 切割圖介紹

切割圖是指往復式切割器工作時的絕對運動軌跡,如圖3所示為雙動刀往復式切割器的切割圖,其中影響切割性能的有切割區和漏割區Ⅲ,切割區又可分為一次切割區Ⅰ和重割區Ⅱ。一次切割區被刀刃單次切割,為正常切割區域,需要盡量增大;重割區為切割區中被多個行程均切割到的區域;漏割區為割刀各個行程均未切割到的區域。重割區和漏割區對切割器工作效果均有不利影響,需盡量減少。漏割區的存在會導致作物莖稈漏割或切割不完整的情況,而余留莖稈則會被推至下個行程繼續切割,或者未能切割造成漏割損失,并且會導致切口質量差、葉菜損傷高等問題,不僅關系到葉菜品質還會影響整機作業質量,因此切割圖中必須避免漏割區的存在。而重割區會增加切割能耗,也會影響割茬整齊度,但相比之下危害較小,并且在漏割區面積為0條件下不能完全消除,故只能盡量減少。綜上所述可確定當漏割區面積為0且重割區占比最小時為切割圖最優狀態。

由圖3可知,切割圖中上述三區域的形狀與大小和往復式切割器割刀形狀尺寸以及切割器工作時運動參數有關。尺寸參數包括梯形刀片的輪廓尺寸和刀片節距,而切割器工作時的絕對運動軌跡由割刀往復切割線速度Vf和機器前進速度Vm決定,一般用切割速比K來表示切割速度與機器前進速度的關系,如式(1)所示。割刀前進方向上的進距可由K值決定,如圖3所示,故可用切割速比K作為決定切割圖形狀的運動參數[24]。因此通過繪制不同參數下切割器工作的切割圖并對圖中影響切割性能的三區域進行分析比較,可以指導相關尺寸和運動參數的設計,獲得一定范圍內的最優參數組合。

2.2 切割圖繪制與分析方法

本文基于SolidWorks和Adams軟件提出一種動點描邊的方法來繪制切割圖,只需追蹤動點的運動軌跡即可一次性生成完整精確的切割圖,既可以保證高精度,而且簡單易操作,可極大降低研究周期。首先在SolidWorks中建立雙動刀切割機構虛擬模型,再導入到Adams中建立割刀切割過程運動學仿真模型,仿真完成后可在后處理界面導出運動曲線驗證仿真是否準確。此時已可獲取一組切割刀片各端點運動軌跡,但完整切割圖還缺少各行程前后的刀片輪廓,故可添加動點在各行程前后圍繞刀片輪廓運動,再追蹤動點軌跡即可得到完整切割圖。

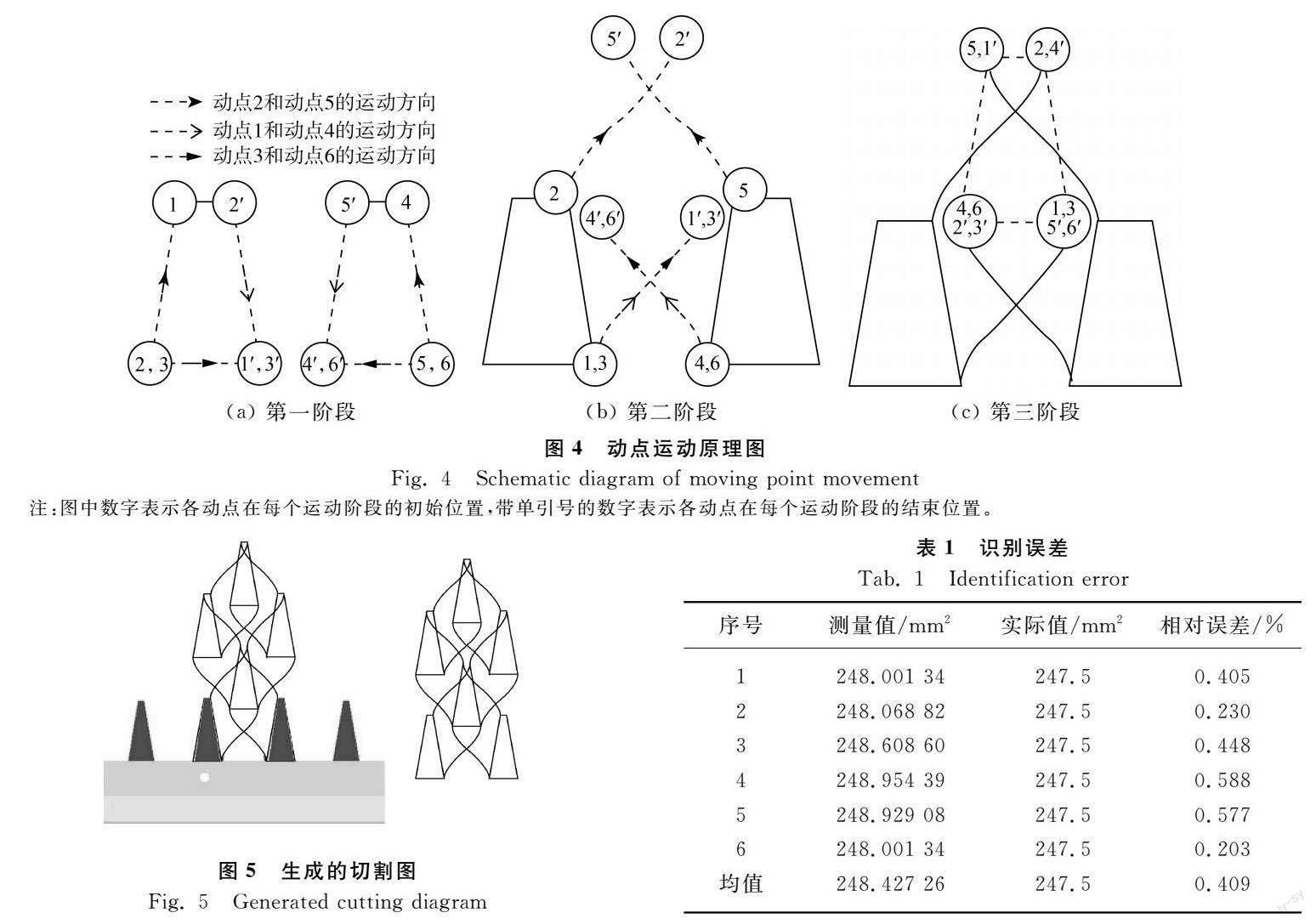

在準確仿真模型基礎上選取一組進行切割作業的上下刀片,以刀片梯形輪廓的端點為坐標在每個刀片上添加2或3個半徑極小的小球(本文設置為10-7 mm)作為動點,動點驅動約束為一般點驅動約束,以所在刀片為參考進行相對運動。根據圖3構成切割圖的各曲線分布規律,將割刀運動過程分為7個階段,使用if函數控制割刀與動點依次在各階段運動,且不同時運動。第一階段為動點圍繞刀片輪廓運動,此時割刀相對大地參考系靜止,結束時動點必須均處于下階段割刀切割運動的刃線端點,且必須保證每個刃線端點處至少有一個動點;第二階段為割刀帶著動點一起進行切割運動,動點相對割刀靜止,完成一個行程的運動后靜止;后面幾個階段的運動以此類推,直到第七階段動點運動結束時仿真停止。圖4給出前三個階段動點絕對運動軌跡,動點相對割刀運動的第一、三、五、七階段每個動點運動路線均不變,但運動方向必須與前一階段相反。仿真完成后追蹤動點運動軌跡即可生成切割圖,如圖5所示。

切割圖繪制完成后,需分析其中三區域面積大小來評價切割性能,本文使用圖像分析軟件Image-Pro Plus定量分析各所需數據。該軟件通過定標尺操作可自動識別所選對象面積、長度等屬性的實際值,操作簡單易學,且精度較高,能夠滿足切割圖相關研究的要求。

可通過測量切割圖中6個刀片梯形輪廓的面積來衡量每次的識別精度,以切割速度為0.6 m/s、切割速比為0.6的切割圖為例,梯形面積測量相對誤差如表1所示。

由表1可知,該測量方法所得結果的平均相對誤差僅為0.4%左右,故使用Image-Pro Plus軟件識別所需數據具有良好的精度,滿足切割圖分析的要求。

2.3 切割圖評價指標的確定

通過分析切割圖的變化規律,發現漏割區面積受到刀片前橋位置和切割刀片底邊相鄰端點在下一個行程運動軌跡交點的相對位置的影響,如圖6所示。設交點為Q,刀片前橋所在直線為L,定義Q到L的垂直距離為漏割距離T,當Q在L上方時漏割距離T為正,當Q在L下方時漏割距離T為負。

綜上所述,以漏割距離T和重割率Y作為切割圖評價指標,當T≤0、Y取最小值時,一次切割區占比最大、重割區占比最小、漏割區面積為0,此時切割器的切割圖達到最佳。

2.4 性能優化

前文已確定往復式切割器主要結構參數,但運動參數的取值仍需進一步分析得到。選取切割速度Vf為0.6 m/s,使用上述方法對切割速比K為0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2.0運動狀態下的切割圖進行繪制和比較分析,結果如表2所示。

由表2可知,隨著切割速比的增大,切割器一次切割的面積逐漸減少,這是因為割刀每個行程所用時間減少,割刀進距變小,所以能夠切割的面積減少;而重割的面積在逐漸變大,這是因為隨著進距減少,連續兩個行程之間交叉的區域會越來越大,甚至會出現被三個行程重復切割的區域;漏割區逐漸減少至0后不再變化,這是因為隨著進距的減少,切割區內割刀刃不能觸及的面積越來越小,當漏割面積為0后更不可能出現漏割。根據前文最優切割圖的評價標準,可確定現有尺寸參數下最優切割速比K取值范圍為0.9~1。為提高取值精度,再次繪制并分析切割速比為0.91、0.92、0.93、…、0.99的切割圖,具體過程不再贅述,最終結果:當切割速比為0.92時,漏割距離T為-0.044 mm,重割率Y為17.92%,此時漏割距離T趨近于0,且T為負值可保證漏割區面積為0,重割率近似為無漏割情況下最小值,可視為切割圖最優狀態,故割刀在當前刀片尺寸參數下最優切割速比為0.92。

3 響應面優化

由前文可知,決定往復式切割器切割圖的設計參數中當切割角α通過物性試驗確定后,除了運動參數切割速比K外,還有各尺寸參數,如刃部高度h、刀片前寬b或刀片后寬c、相鄰刀片節距t。為進一步優化切割性能,確定各設計參數的最優組合,以刀片前寬、刀片高度、刀片節距、切割速比為影響因素進行仿真試驗,參考已有綠葉菜或類似作物往復式切割器設計經驗[19, 23-24, 30],刀片前寬范圍選定為2~5 mm、刀片高度范圍選定為20~40 mm、刀片節距范圍選定為30~40 mm,由于切割速比的最優取值會受到其余尺寸參數的交互影響,故對前文最優切割速比的取值范圍進行縮放后選定切割速比范圍為0.7~1.1,采用Box-Behnken中心組合試驗設計理論,以漏割距離和重割率為響應值進行響應面分析,表3為試驗因素水平表。

依據前文切割圖繪制與分析方法進行四因素三水平仿真試驗,響應面試驗表及試驗結果如表4所示。

3.1 漏割距離分析與檢驗

3.1.1 漏割距離回歸模型建立與顯著性檢驗

使用Design-Expert 12.0軟件對漏割距離進行方差分析,結果如表5所示[31]。

方差分析結果表明,各單因素對回歸模型的影響均是極顯著的,由此可驗證以漏割距離作為反映切割圖中漏割區變化的評價指標,能夠顯著且全面地反映決定切割圖的各設計要素對切割器性能的影響。回歸方程中各項系數的絕對值可用來比較各因素對目標值的影響能力,由式(3)可知,各因素對漏割距離T的影響由大到小依次為:切割速比、刀片節距、刀片高度、刀片前寬。

3.1.2 各因素對漏割距離的響應效應分析

由表5可知,刀片前寬、刀片高度、刀片節距和切割速比對漏割距離T影響均顯著,對各顯著項與漏割距離T的響應效應進行分析。

由圖7可知,漏割距離的值隨著刀片前寬的增大而減小,因為刀片前寬增大而其他因素不變時,會導致刀片后寬隨之增大,造成切割的上下刀片刃線軌跡距離減小,因此底邊相鄰兩端點的軌跡交點Q位置下降,致使漏割距離的值變小。

漏割距離隨著刀片高度的增大而明顯減少,這里可分為兩種情況,當漏割距離為正時,此時存在漏割區,刀片前橋所在直線L位于交點Q下方,隨著刀片高度增大,直線L與交點Q的距離逐漸減少,故漏割距離減小直至為0;當漏割距離為負時,此時已不存在漏割區,直線L位于交點Q上方,隨著刀片高度增加,直線L與交點Q的距離會越來越大,故漏割距離的值越來越小。漏割距離隨著刀片節距的增大而增大,這是因為當刀片間的距離變大時,切割行程也會變大,而切割速比不變,切割進距會隨之變大,這時切割圖中交點Q的位置上升,故切割距離會不斷增大。漏割距離隨著切割速比的增大而減小,因為割刀進距會隨之減小,此時切割圖交點Q的位置會下降,導致漏割距離值減小。

3.2 重割率分析與檢驗

3.2.1 重割率回歸模型建立與顯著性檢驗

使用Design-Expert 12.0軟件對重割率進行方差分析,結果如表6所示。

由表6知,重割率模型的P值小于0.000 1,表明回歸模型處于極顯著水平,模型決定系數R2=0.982,表示回歸模型能反映98.2%的響應值變化。信噪比為28.922 1,大于4,表明模型可用來優化預測。回歸模型中A、B、C、D、BD、CD、B2這幾項P值<0.01,影響極顯著;其余因素P值>0.05,影響不顯著。

3.2.2 各因素對重割率的響應效應分析

由表6可知,刀片前寬、刀片高度、刀片節距和切割速比對重割率Y影響均顯著,對各顯著項與重割率Y的響應效應進行分析。

由圖8可知,重割率隨著刀片前寬的增加而減小,因為當刀片前寬增加時,在切割角和刀片高度一定條件下,刀片后寬也隨之增加,且切割刃線軌跡不變,導致形成重割區的邊緣線整體向內縮進,因此重割區面積減小,造成重割率的下降。

由圖8可知,重割率隨著刀片高度的增加而增大,因為刀片高度增加時,形成重割區的上邊緣線雖形狀不變但位置上升,在其他邊緣線保持不變情況下,重割區面積會隨之增加,導致重割率的增大。重割率隨著刀片節距的增大而減小,因為刀片間距離變大后,每個行程的切割區將顯著增大,而重割區面積變化并不顯著,導致重割區在切割區中占比減少,造成重割率的下降。

由圖8可知,重割率隨著切割速比的增大而增大,因為切割速比增大時,割刀進距將不斷減小,每個運動周期中被兩個行程切割到的區域不斷增大,甚至出現被兩個以上的行程均切割的區域,故重割區面積不斷增大,而切割區面積又會隨著進距減小而減小,因此重割率將不斷增大。

3.3 切割機構參數優化

切割器作業時為保證性能應盡量減少漏割和重割的情況,由前文知當漏割距離T等于或小于0時,則不存在漏割區;而重割區在正常設計參數范圍內始終存在,只能盡量減少。故當漏割距離T≤0、重割率Y取最小值時切割性能達到最優。設定約束條件為

滿足約束條件的最優參數組合為:刀片前寬5 mm、刀片高度為31.653 mm、刀片節距為30 mm、切割速比為0.702。評價指標的預測值為:漏割距離T為0.009 mm,重割率為10.69%。使用上述參數組合建立切割器模型并進行仿真試驗,繪制切割圖并測量評價指標實際值,得漏割距離T為-0.119 mm,重割率Y為11.6%。比較回歸模型對評價指標的預測值和實際結果可知兩者絕對誤差較小,因此可驗證優化模型的可靠性。為便于加工和計算,最終參數組合選定為:刀片前寬為5 mm、刀片高度為32 mm、刀片節距為30 mm、切割速比為0.7,此時漏割距離T為-0.446,重割率Y為11.74%。優化后漏割距離的值趨近于0并為負值,根據前文可知,此時已不存在漏割區并且重割占比在漏割面積為0前提下達到最低,符合切割性能最優的要求。

本文所提出的切割圖評價指標漏割距離和重割率可用來衡量三區域變化和進行參數響應面優化,但最終優化效果用一次切割率(一次切割區面積在切割區中占比)、重割率(重割區面積在切割區中占比)、漏割區面積來反映將更加直觀,響應面優化結果和優化前最優性能下的三區域對比如表7所示。

由表7可知,優化前后切割器均已不存在漏割區域,但優化后一次切割區在總切割區中占比增加了6.18%,重割區占比則降低了6.18%。結果表明切割器的切割性能有了較大的提升。

4 結論

1) 改進了基于切割圖的往復式切割器切割性能分析方法,綜合運用SolidWorks和Adams軟件建立繪制切割圖的運動學仿真模型,在Adams中直接生成不同參數組合下切割器的切割圖,再使用Image-Pro Plus軟件識別與分析圖中相關數據,作為切割圖定量評價的依據,操作簡單且結果精度高,為參數最優化提供技術支撐。

2) 通過分析切割圖中重割區、漏割區對切割性能的影響,確定在漏割區面積為零條件下重割區面積達到最小時為切割器的最佳切割圖,并提出以漏割距離和重割率作為評價指標來反映漏割區、一次切割區和重割區的變化,方差分析結果證明這兩個評價指標可以顯著反映刀片前寬、刀片高度、刀片節距、切割速比對切割性能的影響,可作為參數優化的重要依據。

3) 使用本文改進的切割圖繪制與分析方法,對所設計的雙動刀往復式切割器運動參數進行優化,優化結果為:當切割速比為0.92時,漏割區面積為0、一次切割率為82.08%、重割率為17.92%。為進一步優化切割器切割性能,確定割刀尺寸參數和運動參數的最優組合,進行四因素三水平響應面仿真試驗,試驗得到的優化結果為:當刀片前寬為5 mm、刀片高度為32 mm、刀片節距為30 mm、切割速比為0.7時,漏割區面積為0、一次切割率為88.26%、重割率為11.74%,優化后漏割面積仍為0,但一次切割率增加了6.18%,重割率降低了6.18%,切割性能得到較大提升。

參 考 文 獻

[1] 金月, 肖宏儒, 肖蘇偉, 等. 葉類蔬菜收獲技術與裝備研究現狀及發展趨勢[J]. 中國農業科技導報, 2018, 20(9): 72-78.

Jin Yue, Xiao Hongru, Xiao Suwei, et al. Research statue and development tendency on leaf vegetable harvesting technology and equipment [J]. Journal of Agricultural Science and Technology, 2018, 20(9): 72-78.

[2] 許月文, 謝偉, 劉迪, 等. 莖葉類蔬菜收獲機的研究現狀及發展對策[J]. 農業工程與裝備, 2020, 47(1): 20-26.

Xu Yuewen, Xie Wei, Liu Di, et al. Status and development of stem leaf vegetable harvester [J]. Agricultural Engineering and Equipment, 2020, 47(1): 20-26.

[3] Liang Y, Gao G. Design and analysis of automatic vegetable harvesting machine [C]. 2019 2nd World Conference on Mechanical Engineering and Intelligent Manufacturing (WCMEIM). IEEE, 2019: 287-290.

[4] Yin H, Wang Z. Research on the design of cutting table mechanism of leafy vegetable harvester based on computer technology [C]. Journal of Physics: Conference Series. IOP Publishing, 2021, 1915(2): 022004.

[5] Song Y, Zou L, Liu X, et al. Design and experimental study of the spinach continuous harvester [C]. International Workshop of Advanced Manufacturing and Automation. Springer, Singapore, 2018: 559-566.

[6] 王偉, 呂曉蘭, 王士林, 等. 莖葉類蔬菜機械化收獲技術研究現狀與發展[J]. 中國農業大學學報, 2021, 26(4): 117-127.

Wang Wei, Lü Xiaolan, Wang Shilin, et al. Current status and development of stem and leaf vegetable mechanized harvesting technology [J]. Journal of China Agricultural University, 2021, 26(4): 117-127.

[7] 吳昆, 宋月鵬. 農作物莖稈切割理論與方法研究進展分析[J]. 農業機械學報, 2022, 53(6): 1-20.

Wu Kun, Song Yuepeng. Research progress analysis of crop stalk cutting theory and method [J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(6): 1-20.

[8] 楊樹川. 標準往復式切割器的工作性能研究[D]. 咸陽: 西北農林科技大學, 2005.

Yang Shuchuan. Research on the working performance of the standard reciprocating cutterbar[D]. Xianyang: Northwest A & F University, 2005.

[9] 夏萍, 印崧, 陳黎卿, 等. 收獲機械往復式切割器切割圖的數值模擬與仿真[J]. 農業機械學報, 2007(3): 65-68.

Xia Ping, Yin song, Chen Liqing, et al. Numerical simulation of cutting pattern of a reciprocating cutter [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007(3): 65-68.

[10] 陳翠英, 王新忠, 何增富. 谷物聯合收獲機油菜收獲割臺的設計[J]. 農業機械學報, 2003(5): 54-56, 60.

Chen Cuiying, Wang Xinzhong, He Zengfu. Design of header for rape harvesting using grain combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2003(5): 54-56, 60.

[11] Wen J, Fan Y, Hu Y, et al. The optimization of cutter feed rate and flatness of wheat stubbles for combine harvester [C]. In 2019 IEEE 5th International Conference on Mechatronics System and Robots (ICMSR), 2019: 64-69.

[12] 徐秀英, 張維強, 楊和梅, 等. 小型牧草收獲機雙動切割裝置設計與運動分析[J]. 農業工程學報, 2011, 27(7): 156-161.

Xu Xiuying, Zhang Weiqiang, Yang Hemei, et al. Design and kinematic analysis of double-acting cutting device of walk-type pasture reaper [J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(7): 156-161.

[13] Su Y, Bao Z, Liu H, et al. Research on motion trajectory and dynamic in reciprocating cutter of maize stalk [C]. 2017 ASABE Annual International Meeting. American Society of Agricultural and Biological Engineers, 2017.

[14] 張家年. 標準型切割器切割圖的計算分析[J]. 華中農學院學報, 1982(4): 1-22.

Zhang Jianian. Numerical analysis of cutting graph of standard cutter bar [J]. Journal of Huazhong Agricultural University (Natural Science Edition), 1982(4): 1-22.

[15] 殷曉飛. 往復式切割器切割圖的計算機輔助分析[J]. 機械研究與應用, 2011, 24(1): 92-93, 96.

Yin Xiaofei. Computer aided analysis of cutting pattern of a reciprocating cutter[J]. Mechanical Research & Application, 2011, 24(1): 92-93, 96.

[16] 趙勻. 標準型切割器特性曲線和切割圖的計算機計算和繪制[J]. 東北農學院學報, 1988, 19(2): 190-197.

Zhao Yun. Computer programs of the cutting Pattern and characteristic curve of standard reciprocating cutter[J]. Journal of Northeast Agricultural University, 1988, 19(2): 190-197.

[17] 向陽, 羅錫文, 曾山, 等. 基于可視化編程的往復式切割器工作特性分析[J]. 農業工程學報, 2015, 31(18): 11-16.

Xiang Yang, Luo Xiwen, Zeng Shan, et al. Operation performance analysis of reciprocating cutter based on visual programming[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(18): 11-16.

[18] 宋占華, 宋華魯, 閆銀發, 等. 棉花秸稈往復式切割器動刀片優化設計[J]. 農業工程學報, 2016, 32(6): 42-49.

Song Zhanhua, Song Hualu, Yan Yinfa, et al. Optimizing design on knife section of reciprocating cutter bars for harvesting cotton stalk [J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(6): 42-49.

[19] 杜哲, 胡永光, 王升. 便攜式采茶機切割器運動仿真與試驗[J]. 農業機械學報, 2018, 49(S1): 221-226.

Du Zhe, Hu Yongguang, Wang Sheng. Simulation and experiment of reciprocating cutter kinematic of portable tea picking machine [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 221-226.

[20] 朱玉. 機械設計基礎[M]. 北京: 北京大學出版社, 2013.

[21] GB/T 1209.3—2009, 農業機械 切割器 第3部分: 動刀片、定刀片和刀桿[S].

[22] Hou J M, Bai J B, Yao E C, et al. Design and parameter optimization of disc type cutting device for castor stem [J]. IEEE Access, 2020, 8: 191152-191162.

[23] 施印炎, 陳滿, 汪小旵, 等. 蘆蒿有序收獲機切割器動力學仿真與試驗[J]. 農業機械學報, 2017, 48(2): 110-116.

Shi Yinyan, Chen Man, Wang Xiaochan, et al. Dynamic simulation and experiments on artemisia selengensis orderly harvester cutter [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 110-116.

[24] 沈公威, 王公仆, 胡良龍, 等. 甘薯莖尖收獲機研制[J]. 農業工程學報, 2019, 35(19): 46-55.

Shen Gongwei, Wang Gongfu, Hu Lianglong, et al. Development of harvesting mechanism for stem tips of sweet potatoes [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(19): 46-55.

[25] 陳曉峰. 窄節距低割茬往復式切割器的研究[J]. 中國農機化, 2006(2): 68-70.

Chen Xiaofeng. Research on the narrow pitch and lower stubble cutting apparatus[J]. Chinese Agricultural Mechanization, 2006(2): 68-70.

[26] 許勇強. 小型電動葉菜類蔬菜收獲機設計[D]. 南京: 南京農業大學, 2017.

Xu Yongqiang. Design of a small electric leaf vegetables harvester[D]. Nanjing: Nanjing Agricultural University, 2017.

[27] 王偉偉. 芹菜收獲機的設計與試驗研究[D]. 杭州: 浙江理工大學, 2021.

[28] 鄒國元, 楊俊剛, 孫焱鑫. 設施蔬菜輕簡高效栽培[M]. 北京: 中國農業出版社, 2019.

[29] 劉巍, 黃小毛, 馬麗娜, 等. 油葵聯合收獲機專用割臺設計與試驗[J]. 農業機械學報, 2020, 51(8): 83-88, 135.

Liu Wei, Huang Xiaomao, Ma Lina, et al. Design and experiment of special header of oil sunflower combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(8): 83-88, 135.

[30] 劉東. 雞毛菜有序收獲機關鍵部件的優化設計與試驗研究[D]. 北京: 中國農業科學院, 2019.

Liu Dong. Optimization design and experimental study on key components of orderly harvester of Chinese little greens [D]. Beijing: Chinese Academy of Agricultural Sciences, 2019.

[31] 葛宜元. 試驗設計方法與 Design-Expert軟件應用[M]. 哈爾濱: 哈爾濱工業大學出版社, 2015.

[32] 康家鑫, 王修善, 謝方平, 等. 大豆聯合收獲機對稱可調式凹板篩設計與試驗[J]. 農業工程學報, 2022, 38(2): 11-22.

Kang Jiaxin, Wang Xiushan, Xie Fangping, et al. Design and experiment of symmetrical adjustable concave for soybean combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering, 2022, 38(2): 11-22.