鋅精礦元素含量在線自動檢測系統研究

周永歡

(湖南株洲冶煉集團股份有限公司,湖南 株洲 412007)

0 引言

近年來,隨著國內重金屬資源鋅等的需求量不斷增長,鉛鋅冶煉行業也迅速規模化發展壯大[1]。根據世界金屬統計數據可知,中國對于鋅的表觀需求量占到全球總需求的一半以上。作為鋅冶煉大國,鋅的產量連續多年在世界上占據首位,面對鉛鋅冶煉的需求基數及鉛鋅冶煉行業巨大的發展空間,鋅冶煉工藝優化升級,過程精準調控是提高鋅冶煉生產過程效率的可靠途徑。鋅冶煉中間物料快速精準檢測獲取其成分信息,能夠對冶煉工藝過程控制優化和有價金屬資源化回收利用提供重要參考[2]。常規的化學分析方法因其操作規范性無法實現快速精準定量分析,所耗時間一般在2~4 天,X 射線熒光(X-ray Fluorescence,XRF)光譜分析方法無需配備消解設備[3],可替代操作繁瑣的傳統化學分析方法和單一元素測定儀器,其實驗室制樣加檢測時間一般為一天一次至兩次。由于其制樣過程相對簡單,可執行性強,通過自動化取樣和制樣,也更加容易實現物料元素在線自動檢測系統的集成應用,整個過程可控制在10min 左右完成。

圖1 熒光光譜分析方法的原理Fig.1 Principle of fluorescence spectral analysis method

熒光光譜分析方法的原理為原子與入射的X 射線光子發生碰撞,使原子軌道外層的電子躍遷至內層。在躍遷過程中釋放的能量與電子躍遷初始和終止能級之間能量差相等,對某種確定的元素,該能量差是一定的。因此,在任意兩個軌道電子層之間,電子躍遷時所發射的能量也為確定值。故只要測量到特定元素所發射的特征能量,就能夠對該元素進行定量分析,得出元素種類。特定元素發射出的特征能量,可通過元素計數率來表征試樣中元素的含量。因此,要得到試樣的元素成分以及測量各元素的含量,只需測量待測元素的特征能量和特征峰計數率即可[4]。

同時,互聯網信息技術的快速發展,深刻改變了自動化產品設計及在企業應用的模式。如:利用傳感器、互聯網、無線通信等物聯網技術實現工業生產過程的優化控制[5];將智能集成技術、信息化與智能處理技術等融入到生產各環節,與現有的企業信息化技術融合,實現復雜工業現場數據采集、產品質量跟蹤、優化排產、工藝調整等應用,已成為現代化工廠提升工藝水平的主要依托[6]。

為優化鋅冶煉工藝過程控制,提升金屬資源利用效率,快速測定鋅精礦化學成分,可應用X 射線熒光光譜分析方法和自動化技術開發一種集成檢測系統,以實現鋅冶煉生產過程中鋅精礦的鋅、鉛、鎘、銅、砷等元素的在線快速定量檢測。

1 物料元素組分信息檢測系統自動化工藝需求及功能設計

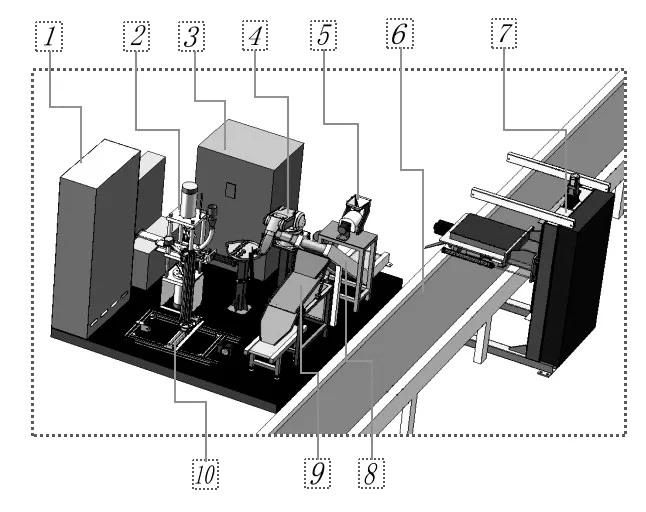

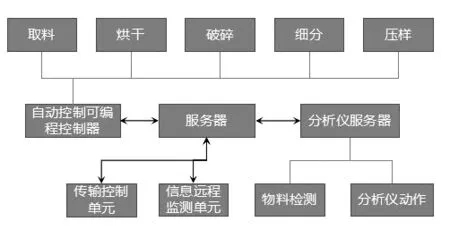

物料元素組分信息檢測系統的設計是圍繞鋅精礦等有色礦物或固廢資源型物料的粉料所含元素信息的自動化檢測過程開展的,設備主要集成了XRF 熒光檢測技術以及相應的采樣預處理過程,包括自動化的對待檢測物料取樣、破碎、烘干、過篩細分、壓模制樣,使其滿足檢測分析設備的檢測要求,同時完整的壓制樣品應自動傳輸至分析設備中進行檢測等工藝過程。具體流程可概括描述為:自動取樣、自動制粉、物料烘干、物料過篩細分、壓塊制樣、分析檢測、智能傳輸、數據監控等。物料元素組分信息檢測系統集成各功能設備的結構設計情況,如圖2 所示。

圖2 物料元素組分信息檢測系統Fig.2 Material element composition information detection system

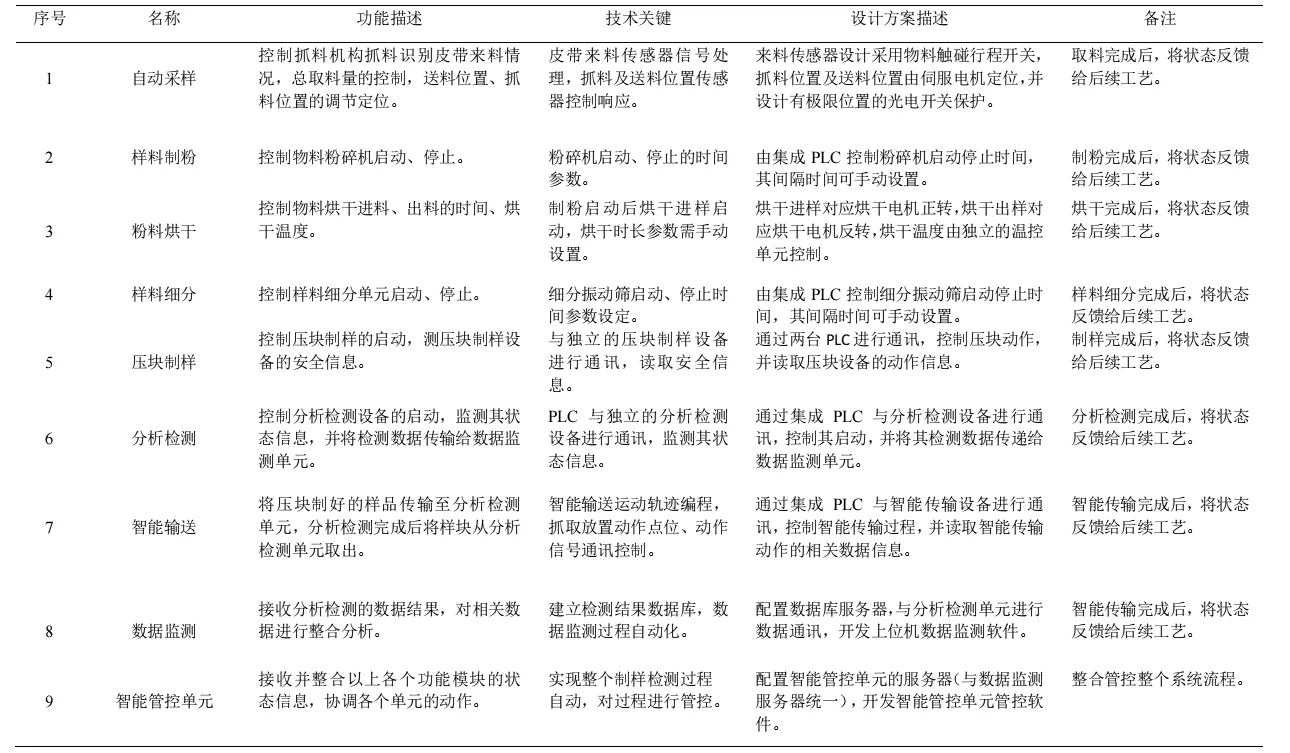

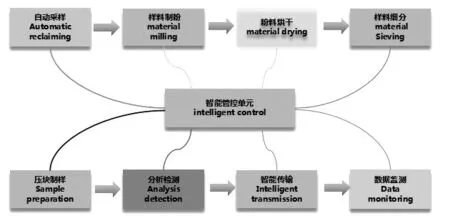

物料元素組分信息檢測系統自動化工藝需求及功能設計如圖3 所示,物料元素組分信息檢測系統自動化工藝需求及功能細節見表1。

表1 物料元素組分信息檢測系統自動化工藝需求及功能描述Table 1 Automation process requirements and functional description of material element component information detection system

圖3 物料元素組分信息檢測系統自動化工藝需求Fig.3 Automated process requirements for material element component information detection system

圖4 控制系統的硬件設計Fig.4 Hardware design of the control system

2 物料元素組分信息檢測系統硬件及主要自動化程序設計

2.1 系統的硬件設計

物料元素組分信息檢測系統控制系統的硬件組成部分包括以下幾個方面:自動控制可編程控制器PLC 型號:SIMATIC S7-1200,CPU 1215C,DC/DC/DC,主要用于控制取料、烘干、破碎、細分、壓樣等工序動作。

工業集成服務器,英特爾酷睿i5-10210U 處理器,4.2GHz,內存12GB,512GB NVme 固態硬盤。主要用于系統集成,通訊數據處理。分析儀服務器配置與此相同,主要控制分析儀檢測啟動及分析儀相關動作。

傳輸控制單元,型號:TKB060,負載:6kg,最大工作半徑720mm;自由度6 軸。傳輸單元主要用于傳輸物料及檢測樣塊。

控制系統設計的信號種類包括開關量輸入、溫度等模擬量輸入。對于各種開關量,可以直接傳輸至PLC。輸入量如啟動按鈕、停止按鈕、行程開關等。模擬量信號需經過變送器將其轉換為標準的4mA ~20mA 電流信號,再經PLC 處理。

2.2 控制系統的主要PLC自動化程序設計

2.2.1 自動取樣設備程序設計

自動取樣設備程序主要控制物料元素組分信息檢測系統從物料傳輸皮帶上取樣的過程。主要程序邏輯包括:讀取傳輸皮帶物料狀態,當皮帶上物料滿足采樣要求時,采樣挖斗可以進行旋轉取料。當接收到取樣信號后,挖斗正轉啟動(1 圈),開始采樣。取樣后,挖斗升降電機(伺服電機)正轉至送料位置,挖斗反轉(1 圈),將粉料送至烘干設備,送樣后挖斗的升降電機反轉至取料位置,待后續取料動作。

2.2.2 自動烘干設備程序設計

自動烘干設備程序主要控制物料元素組分信息檢測系統的物料烘干過程。主要程序邏輯包括:整機啟動后,烘干加熱溫度預熱,當取樣機構送料至烘干設備后,烘干設備開始正向旋轉;當到達烘干設定時長后,烘干設備開始反向旋轉,將烘干設備內部經過烘干的物料排出烘干設備,送至粉碎設備。

2.2.3 物料壓樣、傳輸及分析檢測程序設計

經過烘干粉碎后的物料被傳輸到壓機壓樣單元后,會觸發相應的光電信號,啟動壓機進行壓樣,其程序邏輯可描述為:壓機首先執行下部液壓缸向下動作命令,空出模具料槽,壓機將傳來的物料填入料槽后,壓機上液壓缸向下壓制。當行程觸發光電信號后,壓樣結束,壓機上液壓缸向上恢復至初始位置,下部液壓缸向上頂出物料,完成壓樣作業。壓樣完成后,服務器將壓樣完成信號發送給傳輸機構,傳輸機構按指令軌跡將物料壓塊從壓機取出送至分析儀,可編程控制器PLC 按指令分別控制分析儀開門及啟動檢測功能。

3 物料元素組分信息檢測系統運行效果評價

3.1 總體運行情況

物料元素組分信息自動檢測系統2022 年10 月20 日在株冶有色金屬2#焙燒爐5 層鋅精礦入爐皮帶處安裝完畢并開始試運行,11 月30 日進入正式連續運行階段,布置狀態如圖5 所示。截止到2023 年02 月25 日,共采集現場實時數據250 個,單次檢測所用時間約10min ~20min,遠遠小于人工熒光光譜法取樣檢測及ICP(電感耦合等離子體)檢測用時,除去皮帶故障、生產設備檢修等原因外,有效數據獲取率達到89%。

圖5 物料元素組分信息自動檢測系統鋅精礦焙燒段布置運行Fig.5 Layout and operation of the zinc concentrate roasting section of the automatic detection system for material element composition information

對鋅精礦中鋅、銅、鉛、鎘、砷5 種元素的測試結果統計進行分析,可知Zn 的含量波動相對較大,主要集中在450000 ppm ~500000 ppm(即相對45%~50%)之間;Cu 的含量波動在6500 ppm ~7500 ppm(即相對0.65% ~0.75%)之間;Pb 的含量波動較大,在11300 ppm ~13800 ppm(即1.13%~1.38%)之間;Cd 的含量波動不大,在1840 ppm ~2160 ppm(即0.18%~0.22%)之間;As 的含量波動也不大,在1800 ppm ~2300 ppm(即0.18%~0.22%)之間。該結果與株冶有色MES 系統中該時間段鋅精礦化驗結果基本一致。

3.2 物料元素組分信息檢測系統測試精度評價

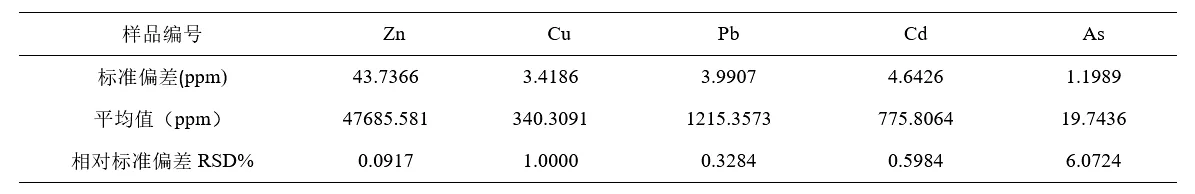

物料元素組分信息檢測系統對同一個樣品,在統一測試條件下,平行測試11 次,記錄Zn、Cu、Pb、Cd、As 譜線計數率,并計算11 次測試的平均值、標準偏差、RSD%,測試結果見表2。

表2 在線檢測準備5種分析譜線精度測試結果Table 2 Precision test results of five analysis spectral lines for online detection preparation

如表2 所示,鋅精礦在線檢測裝備對銅、鉛、鋅、鎘、砷5 種元素測試精度良好,Zn、Cd、Pb、Cu 元素譜峰信號平行測試RSD 小于1%,鋅精礦中As 元素含量較低,除As 譜峰信號平行測試精度RSD 為6.07%外,其余指標遠小于10%,能夠滿足在線定量檢測礦物組分含量需求。

將在線分析系統測試結果與同一檢測樣本利用國標分析方法測試的結果進行對比。測試設備鋅、鎘、銅、鉛、砷5 種礦物組分含量的測試值與標準值的誤差分別是0.885 %、0.004%、0.010、0.038 %、0.004 % ,均在正常范圍內,設備運行正常,儀器測試準確度可靠、穩定。

4 結論

本文針對鋅精礦冶煉過程中的鋅、鉛、鎘、銅、砷等元素組分進行快速定量檢測的需求,應用自動化技術開發了一種能夠實現在線檢測金屬礦物物料中元素含量的自動化集成系統。通過在鋅冶煉生產過程中的應用,驗證了該物料元素組分信息自動檢測系統具有良好的運行穩定性及測試精度,后期可為鋅冶煉工藝過程的工藝優化升級以及過程精準調控提供有效的在線數據支撐。