茄科蔬菜多株同步自動嫁接機設計與試驗

王家勝 張 梅 高春鳳 尚書旗 王東偉

(青島農業大學機電工程學院, 青島 266109)

0 引言

嫁接技術因具有提高抗逆性、克服連作障礙、抵抗土傳病害等優點已廣泛應用于蔬菜的栽培中[1-2]。當前國內蔬菜嫁接仍以人工為主,存在嫁接效率低、用工成本高等問題,并且由于人工操作熟練程度和技術規范化差異,成活率難以保證[3-5]。因此,實現嫁接自動化對促進嫁接技術的應用以及推動蔬菜產業發展具有重要意義。

日本是率先開展蔬菜自動嫁接技術研究的國家,并已開發出較為成熟機型,如洋馬公司研制了T600型半自動蔬菜嫁接機[5-6],采用V形對接法,生產率為600株/h,嫁接成功率為96%。井關公司研發的GRF800-U型瓜科蔬菜全自動嫁接機[7-8],效率達到700~800株/h。韓國HRC公司開發的蔬菜嫁接機通過振動送夾和人工喂苗,效率達600株/h以上[9]。意大利的GR300/3型和GR300型半自動嫁接機[10],由人工喂苗,自動切削上夾,效率為300株/h。荷蘭ISO公司研發的蔬菜嫁接機[11],由兩人輔助上苗,效率可超過1 000株/h。國內張鐵中[12]研發了2JSZ-600型等蔬菜自動嫁接機,采用單子葉貼接法,生產率600株/h,成功率95%,在此基礎上,又研發了雙臂旋切機構的蔬菜嫁接機[13],性能獲得提升。褚佳等[14]設計了單人操作的瓜科穴盤苗嫁接機,采用貼接法,生產率285株/h。李軍等[15]研究了用于整排苗自動嫁接的嫁接夾輸送機構,供夾成功率達94.7%。辜松等[16-17]研發出2JC-350、2JC-500型半自動瓜科蔬菜嫁接機,采用插接法,生產率分別達350株/h和500株/h。姜凱等[18-19]設計了一種氣力式上苗機構及柔性夾持機構,保持了較低的傷苗率。張鋒峰等[20]研究了多株秧苗同步夾持機構,夾持成功率超過96.5%。童俊華等[21]設計一種單人補苗的貼接式半自動蔬菜嫁接機,采用仿形導向塊和氣缸夾持手,嫁接成功率為89%。

當前蔬菜自動嫁接技術研究主要集中在單株嫁接模式。由于苗株差異和定位誤差大等原因,蔬菜多株同步自動嫁接還處于研究探索階段。本文以規格6×12的茄果類蔬菜穴盤苗為嫁接對象,開展一組六株蔬菜苗同步自動嫁接技術研究及關鍵機構設計,以期為多株同步蔬菜自動嫁接機設計開發提供參考依據。

1 整機方案設計

1.1 嫁接方法選擇

茄果類蔬菜嫁接方法有多種,適合于自動嫁接的方法有貼接法、劈接法、管接法等。其中,劈接法工藝如圖1所示,先在砧木第一片真葉上方水平切斷莖稈,去除上部莖葉,然后在平切口中部處豎直切出深度10~15 mm的開口;將穗木下半根莖部切除并使切削處呈楔形,將其楔形尖端插入砧木劈切縫中,用夾子夾持固定,完成嫁接作業。盡管劈接法切削環節較為復雜,但砧、穗木貼合質量好,更有利于存活。本文選擇劈接法作為自動嫁接的方法。

圖1 劈接法工藝流程Fig.1 Process of cleft-grafting

1.2 整機結構與原理

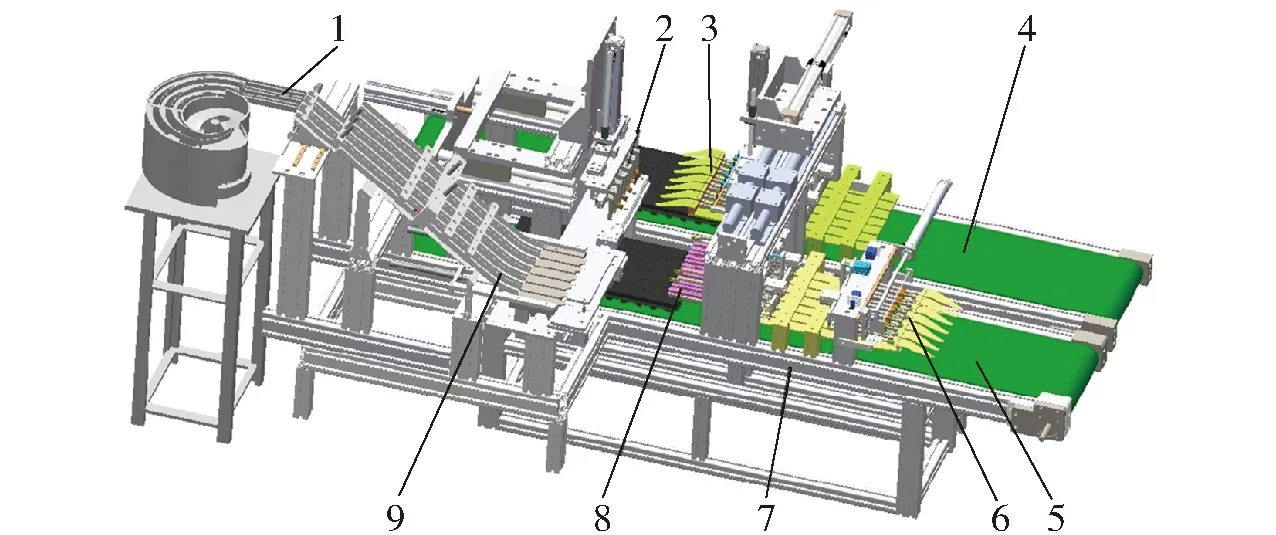

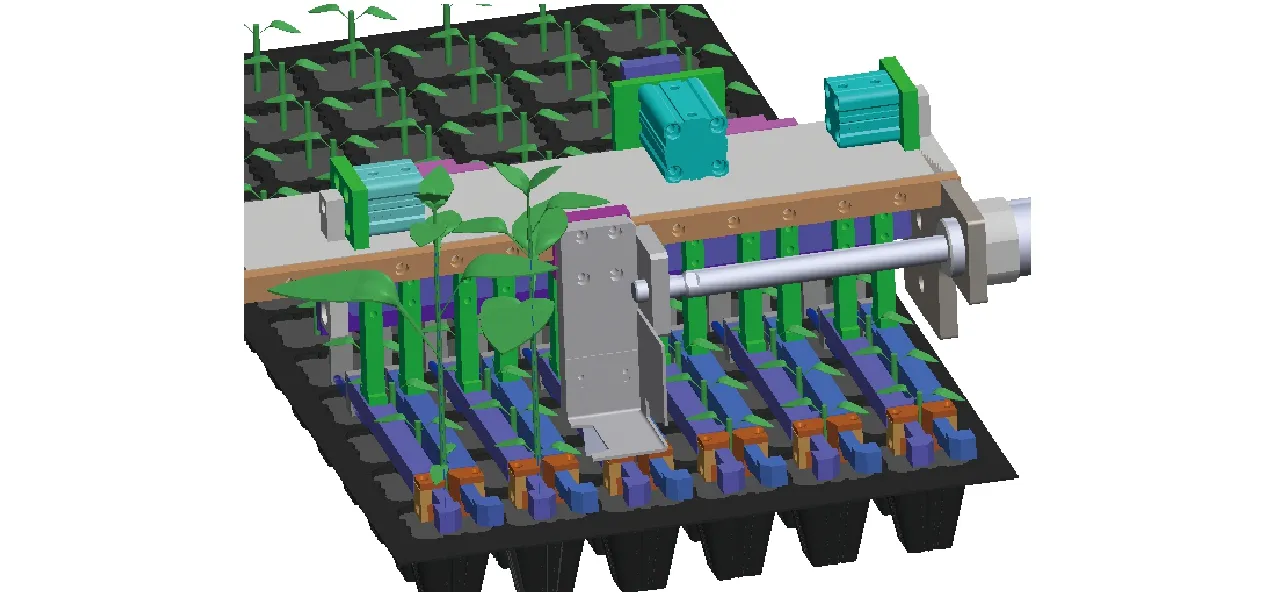

依照劈接法的嫁接工序,設計一組六株同步嫁接機的整體結構方案如圖2所示。主要由苗盤輸送機構、砧木平切機構、穗木推切機構、砧穗木插接機構、振動排序供夾裝置、持送上夾機構、PLC控制單元及氣動系統等組成。其中苗盤輸送機構選86步進電機驅動,最大扭矩8.5 N·m;其他機構由氣缸驅動,氣源最高壓力0.8 MPa,排氣量不低于60 L/min。

圖2 嫁接機整機結構Fig.2 Structure of grafting robot1.振動排序供夾裝置 2.持送上夾機構 3.穗木推切機構 4.穗木苗盤輸送帶 5.砧木苗盤輸送帶 6.砧木平切機構 7.機架 8.砧木劈切機構 9.嫁接夾輸送滑道

工作中,裝有砧木與穗木的穴盤分別通過兩路穴盤苗輸送帶按相對方向進給喂入,由砧木與穗木夾持切削機構依次對穴盤內1排6株嫁接苗夾持固定后切削。其中砧木苗需要平切和劈切兩刀形成劈縫,穗木苗則由V形刀推切一次形成楔形切面。切割后的穗木被移至砧木苗劈縫位置進行精準插接,與此同時,嫁接夾在振動排序供夾裝置的作用下完成排序,排好序的6路夾子由持送上夾機構持送到插接好的砧穗木接口處上夾固定。之后穴盤前進一排,再進行下一排6株苗嫁接,直至完成整盤蔬菜嫁接。整個工作流程形成了“三分路,一結合”的同步運行路線,“三分路”是指砧木、穗木和夾子的三路處理工序,“一結合”是指三分路匯集后通過插接和夾持固定結合為一體。

2 關鍵機構設計

2.1 砧木平切機構

2.1.1結構原理

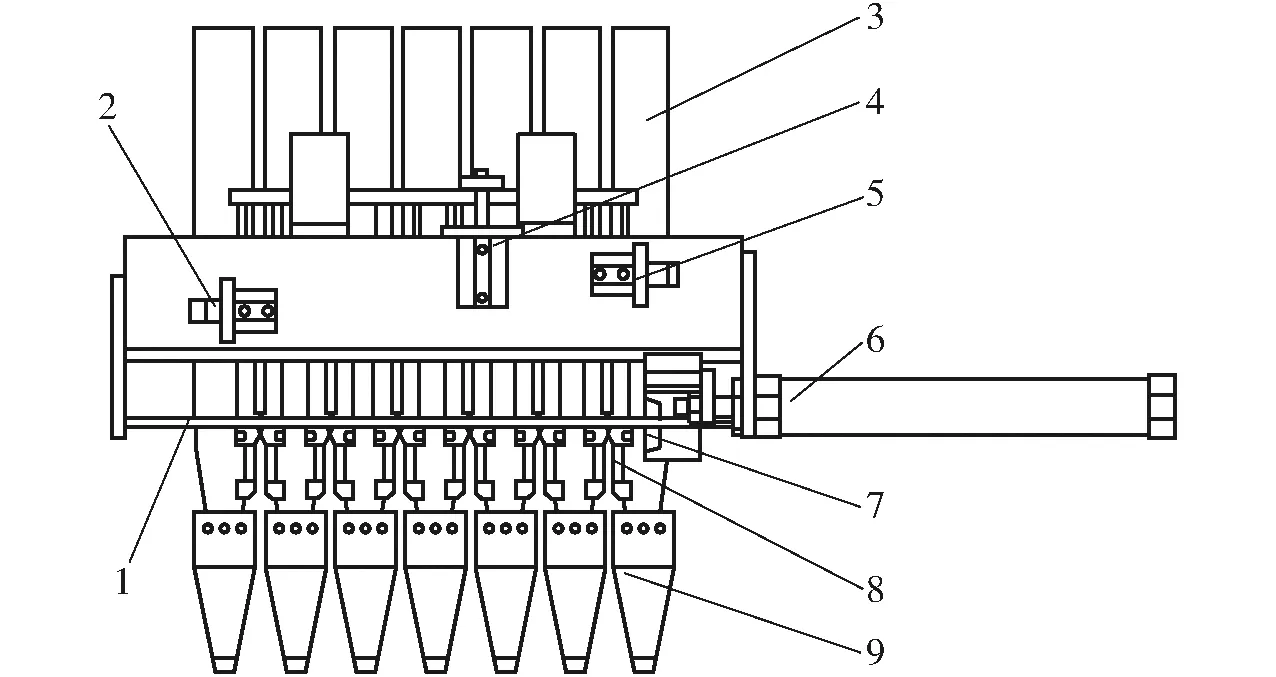

砧木平切機構如圖3所示,主要由導引喂入板、限位桿、夾持機構、平切刀、平切氣缸、橫縱向夾持氣缸以及輸送導向板等組成。苗盤喂入后,6行蔬菜苗經導引喂入板進入到6路輸送通道,當苗株到達限位桿處時,夾持定位機構將6株嫁接苗夾持固定,然后平切刀在平切氣缸的作用下一次將6株苗平切完成,之后,夾持定位機構松開,苗盤前進,下一排6株苗到達限位桿后再進行夾持與平切,如此循環,直至整盤苗切割完成后,再進行劈切。

圖3 砧木平切機構Fig.3 Horizontal cutting mechanism of rootstock1.限位桿 2.左橫向夾持氣缸 3.輸送導向板 4.縱向夾持氣缸 5.右橫向夾持氣缸 6.平切氣缸 7.平切刀 8.夾持定位機構 9.導引喂入板

2.1.2夾持機構

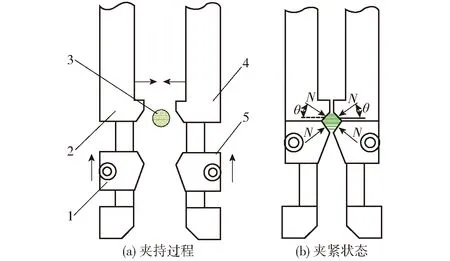

苗株夾持固定是確保苗株精確和穩定切削的關鍵條件,要求夾持機構夾緊苗株,同時不損傷苗莖。夾持單體結構原理如圖4所示,每個夾持單體分別由左、右夾指和左、右滑指組成,當苗株到達指定位置后,左、右橫夾指先向中間相向移動,將苗株推送到縱向中線,之后左、右縱滑指同時沿縱向滑移,苗株在四指斜面的聯合作用下被夾緊。

圖4 夾持單體機構Fig.4 Clamping unit mechanism1.左縱滑指 2.左縱夾指 3.苗株 4.右橫夾指 5.右縱滑指

夾緊狀態下,為保證夾持力N的均勻性,四指斜面角θ設計為45°。夾持口徑是指夾緊狀態下四指夾持面的內切圓直徑,該參數是確保穩定切削的關鍵。夾持口徑尺寸是由蔬菜夾持位置的苗徑確定。工作過程中,可根據不同品種品類蔬菜苗對夾持口徑進行微調設定。蔬菜苗徑基本滿足正態分布,即

(1)

式中dx——蔬菜苗徑隨機變量,mm

μ——蔬菜苗徑的數學期望,mm

σ——蔬菜苗徑的標準差,mm

D——蔬菜苗徑標準正態分布隨機變量

由式(1)可得

dx=σD+μ

(2)

以番茄嫁接(品種:托托斯加)為例,隨機選出5組嫁接苗(每組50株),對夾持位置苗徑測量,統計得苗徑的數學期望μ=3.93 mm,標準差σ=0.21 mm。 根據標準正態分布表,苗徑有95%概率在區間[3.52 mm,4.34 mm]。

夾持定位裝置在夾持番茄時應既能夾緊最細的秧苗,又不夾傷最粗秧苗。經測定,在較粗苗莖被壓縮0~20%范圍內,幾乎無損傷,所以夾持口徑可要求

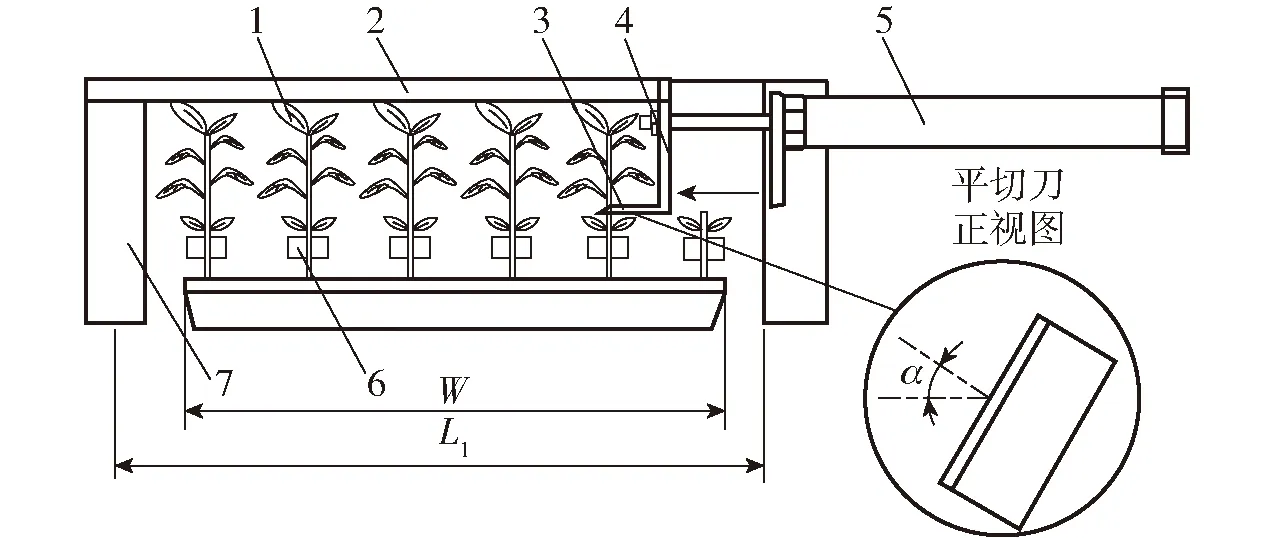

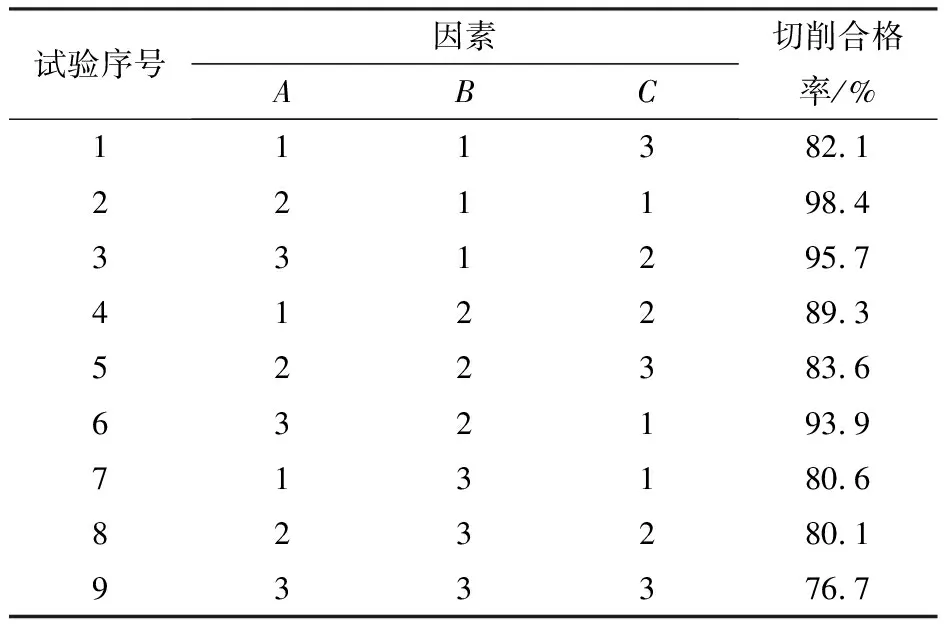

0.8dmax (3) 式中dmin——95%概率的最細苗徑,mm d——夾持口徑,mm dmax——95%概率的最粗苗徑,mm 根據式(3),夾持口徑d應滿足3.47 mm 2.1.3平切機構 砧木平切實現一次將整排6株砧木苗上部子葉部分去除,并保證切削面平整。平切機構如圖5所示,主要由平切刀、平切氣缸、平切滑軌、平切支架等組成。當1排6株砧木苗被夾持機構夾持固定后,平切刀在平切氣缸驅動下沿橫向移動完成6株苗的水平切割,砧木平切效果如圖6所示。在切割刀安裝板一側設置推苗側立板,砧木切除部分在推苗側立板的作用下被推出嫁接機的一側落入收集箱內。 圖5 平切機構Fig.5 Horizontal cutting mechanism1.砧木苗 2.平切滑軌 3.平切刀 4.推苗側立板 5.平切氣缸 6.夾持機構 7.平切支架 圖6 砧木平切效果圖Fig.6 Horizontal cutting effect drawing of rootstock 為完成6株苗的切割,平切刀切削行程應不小于穴盤寬度,即 L1≥W (4) 式中L1——平切刀行程,mm W——穴盤寬度,mm 6×12標準規格穴盤寬度W=280 mm,因此確定平切刀行程L1=300 mm。根據平切刀行程選型MF32×300標準氣缸作為平切氣缸。當平切刀切割速度與刀刃垂直時為正切,兩者既不垂直又不平行時為滑切[22]。研究表明,對于具有一定纖維化的物質,滑切比正切更省力[23],為此,將平切刀的滑切角α(切割速度與刀刃法線的夾角)設為30°。 砧木劈切機構如圖7所示,主要由夾持機構、劈切刀組、劈切氣缸、進刀氣缸、劈切刀架等組成。6株平切后的砧木被夾持定位后,由6個劈切刀組成的劈切刀組先在進刀氣缸作用下沿進刀導軌向前進刀,然后在劈切氣缸作用下沿垂向導桿向下劈切,將對應的6株砧木劈開一條深度為15 mm的縫隙。劈切刀采用V形刀,將秧苗莖稈劈縫兩側撐開,使秧苗強制變形,方便后續插接工序進行。V形刀刃角取β=15°。進刀行程應大于穴盤苗相鄰行距,即 圖7 砧木劈切機構Fig.7 Rootstock splitting mechanism1.劈切氣缸 2.進刀導軌 3.進刀氣缸 4.垂向導桿 5.劈切刀 6.夾持機構 L2≥E (5) 式中L2——劈切刀進刀行程,mm E——穴盤行間距,mm 其中穴盤行間距E=43 mm,取進刀行程L2=45 mm,則選ACQ30×45型進刀氣缸。劈切行程則為劈縫深度15 mm,則選ACQ12×15型劈切氣缸。 穗木切削要求將苗株切為高為10 mm的楔形切面,傳統切削需要通過兩次斜切完成,為減少機構復雜度,將穗木切削簡化為刀刃在一側的V形刀推切穗木,一次完成切削。切削機構如圖8所示,主要由推切氣缸、推切刀組和上、下夾持機構等組成。當穗木苗株進入切削位置后,分別由上、下夾持機構將苗株固定,V形推切刀在推切氣缸的作用下將穗木切斷,上夾持機構將切成楔形斷面的穗木移至砧木上端進行插接。 圖8 穗木切削機構Fig.8 Scion seedling cutting mechanism1.穗木 2.推切氣缸 3.推切導軌 4.上夾持機構 5.推切刀 6.下夾持機構 穗木切削楔面尺寸與V形推切刀的錐角及穗木苗徑的關系為 (6) 式中γ——穗木楔面錐角,(°) di——穗木苗株直徑,mm hi——穗木楔面高度,mm 對于番茄穗木,苗徑平均值為4 mm,為滿足楔面高度10 mm,則V形推切刀的錐角設計為γ=25°。 砧穗木插接機構如圖9所示,砧木劈切后,夾持機構仍保持夾緊狀態,劈切位即為插接位,無需再次夾持定位。穗木切削完成后,則由上夾持機構將6株穗木切削苗分別在升降氣缸、橫移氣缸的聯合作用下,由穗木推切位經起升、橫移、下降等動作移至插接位正上端后垂直插入砧木劈切口,V形劈接刀后撤退刀,完成穗木與砧木的插接。 圖9 砧穗木插接機構Fig.9 Insertion mechanism of rootstock and scion1.橫移氣缸 2.升降氣缸 3.橫移導軌 4.砧木 5.穗木 結合穴盤尺寸、苗株高度等參數及整體結構布置,設計確定穗木升降行程為100 mm,橫向移動行程為450 mm。則選型升降氣缸、橫移氣缸分別為SI32×100和SI32×450。 嫁接夾結構如圖10所示,夾子最大三維尺寸為28 mm×25 mm×10 mm,其重心點O在夾子縱向中心線上、距夾頭頂端12 mm處。 圖10 嫁接夾結構尺寸Fig.10 Size and structure diagram of grafting clip 振動排序供夾裝置的功能是將雜亂無序的夾子進行定向排序,為持送上夾機構提供平躺且夾頭朝前姿態的正序夾子。該裝置是利用脈沖扭轉振動驅動振動盤內的嫁接夾在螺旋上升軌道傳送,傳送過程中利用 “關卡”將軌道上未符合正序要求的夾子“篩選”掉,只保留符合姿態的夾子通過。輸送軌道及濾夾關卡結構如圖11所示,軌道寬為25 mm,關卡Ⅰ為限高擋桿,可將側立與直立姿態的夾子過濾掉,由夾子結構尺寸,限高擋桿距軌道面的高度設計為h=15 mm。關卡Ⅱ為窄軌道,軌道寬度取為10 mm,可將夾頭朝外與朝內的夾子過濾掉。關卡Ⅲ為梯形缺口,可將夾頭朝后的夾子過濾掉。 圖11 振動盤輸送軌道及濾夾關卡Fig.11 Vibrating disc conveying rail and filter barrier1.側擋板 2.軌道面 3.關卡Ⅰ 4.關卡Ⅱ 5.支撐桿 6.關卡Ⅲ 7.正序夾子 持送上夾機構如圖12所示,主要由夾指與夾指氣缸、升降氣缸與升降軌道、推送氣缸與推送軌道等組成,可實現3個自由度運動。當排好序的6路夾子到達供夾位置后,由左右兩個夾持氣缸控制6組夾指將夾子夾起,再由升降氣缸與推送氣缸的聯合作用,將夾子送到插接好的6株砧穗木的插接位置,夾指氣缸松開后夾子將砧穗木夾持固定,完成嫁接動作。 圖12 持送上夾機構Fig.12 Holding and clamping mechanism1.左夾指氣缸 2.升降軌道 3.升降氣缸 4.右夾指氣缸 5.夾指 6.推送氣缸 7.推送軌道 根據夾子的開閉行程確定夾指氣缸運動行程為20 mm,則夾指氣缸選型為ACQ15×20。綜合考慮嫁接機的整體結構、穴盤結構尺寸及秧苗的干涉等因素,確定持送上夾機構的升降、推送行程分別為250、150 mm。則升降氣缸選型為SI32×250,推送氣缸為SI32×450。 為了驗證所設計的蔬菜嫁接機關鍵機構與整機的性能,以嫁接期的辣椒穴盤苗為作業對象,利用開發的嫁接機樣機開展嫁接試驗(圖13、14)。其中砧木苗品種為威壯貝爾,穗木苗品種為中椒5號。 圖13 蔬菜自動嫁接樣機試驗Fig.13 Test on vegetable automatic grafting robot 圖14 蔬菜自動嫁接試驗流程Fig.14 Process of vegetable automatic grafting test 試驗方法參考企業標準(Q/1100SZS 004—2017)。測試指標為砧穗木切削合格率、嫁接合格率、成活率和嫁接效率,計算公式為 (7) (8) (9) (10) 式中JQ——砧穗木切削合格率,% NQ——切削合格株數,株 N——嫁接總株數,株 JH——嫁接合格率,% NC——嫁接成活株數,株 NH——嫁接合格株數,株 JC——嫁接成活率,% Q——嫁接效率,株/h T——嫁接總用時,h 砧木切削合格標準:平切后切除莖葉與嫁接莖葉完全分離,切削橫截面平整;劈切后,在垂直于砧木橫切面中線切出一條15 mm深的垂向劈縫,劈縫對中誤差與深度誤差均不大于20%,對中誤差與深度誤差計算式為 (11) (12) 式中δc——對中誤差,% u——劈切半側莖厚度,mm r——切口處苗半徑,mm δd——深度誤差,% yr——實際切割深度,mm ys——標準切割深度,mm 穗木切削合格標準:穗木保留嫁接部分與切除部分完全分離,穗木切削端切成楔形,切面平整。嫁接合格標準:穗木切削楔端能夠插入砧木劈縫內相貼合,嫁接夾能夠將砧、穗木夾持固定為一體,穗木苗莖相對砧木苗莖傾斜角不大于15°。嫁接成活標準:將嫁接合格的蔬菜秧苗按照農藝要求的環境下保存維護,3 d后莖葉未蔫,保持成活。 考慮到砧木苗的劈切質量是影響后續嫁接合格率與嫁接成活率的重要因素,因此先開展以切削速度、夾持定位誤差和嫁接苗莖稈纖維硬度為因素的切削質量正交試驗,以優化后的工作參數進行整機嫁接驗證試驗。每次試驗測定砧木與穗木各1盤,每盤72株秧苗,重復3次,測定指標取平均值。 切削質量優化試驗中,切削速度由氣缸壓力來控制;夾持定位誤差則取夾持后相鄰苗株的實際間距與標準間距差的均方根。苗莖稈纖維硬度表示嫁接苗切削難易程度,本文定義為切削刀沿莖稈徑向切斷過程中在垂直刀刃方向上施加最大力。莖稈纖維硬度根據嫁接苗生長期來選組,生長期越長,莖稈纖維硬度則越大。三因素水平取值如表1所示。 表1 因素水平Tab.1 Factors and levels 嫁接裝備工作流程是由PLC控制下的多工位時序作業,因此,基于時序的控制程序確定后,1排 6株嫁接苗的嫁接周期亦確定,因此在不改變控制時序程序的驗證試驗中,嫁接效率為固定值。 切削質量正交優化試驗結果如表2所示(A、B、C為因素水平值)。由表2可知,各因素對切削質量的影響由大到小依次為夾持定位誤差、莖稈纖維硬度和切削速度,最優組合為A3B1C1。夾持定位誤差對砧木劈切對中誤差影響較大,尤其是6株同步定位誤差累計易導致劈縫偏離,會直接影響嫁接合格率。夾持定位誤差除了受夾持機構的安裝精度影響外,跟苗株莖稈生長的直立度和個體間尺寸形態的差異性有較大關系,但這是不可控因素。嫁接苗莖稈纖維硬度對切削質量影響也較大,生長期越長,纖維硬度越大,因此進入嫁接期的蔬菜應盡早完成嫁接,確保切削質量。另外,切削速度越大,切削面越光滑平整,但速度過大,整機受到的振動沖擊越強,反而影響嫁接合格率,切削速度為1.5~2.0 m/s較合適。 表2 切削質量正交試驗結果Tab.2 Orthogonal test of cutting quality 結合以上試驗結果分析,確保夾持機構盡量高的安裝精度,切削速度設為1.5 m/s,選取剛進入嫁接期、莖稈纖維硬度較小辣椒苗作為對象開展嫁接機性能驗證試驗,試驗結果為:砧穗木切削合格率98.6%、嫁接合格率97.1%、嫁接成活率96.2%、嫁接效率720株/h。 試驗結果表明,嫁接機在較高的切削合格率的條件下,嫁接合格率和成活率能夠達到設計要求。另外,試驗中通過觀察還發現,嫁接合格率除了受切削質量影響外,上夾固定產生的沖擊及上夾后夾持機構松苗時苗株恢復原位產生的晃動也易引起穗木歪斜或脫離砧木劈縫。通過降低夾指氣缸與夾苗氣缸的氣壓來減緩松夾與松苗的速度可改善夾子閉合沖擊與松苗晃動產生的影響,但氣缸壓力降低,對夾子和苗的夾持力亦降低,持夾與夾苗的穩定性降低,嫁接質量不能得到保障。后續研究可考慮采用伺服電機代替夾指與夾苗氣缸,實現速度可調可控,是解決以上問題的可行方案。 (1)基于劈接法提出了茄科蔬菜六株同步自動嫁接機的整機結構方案,可連續實現穴盤苗自動進給、砧穗木的切削與插接、嫁接夾的定向排序與上夾等功能。設計砧木平切機構、砧木劈切機構、穗木推切機構、砧穗木插接機構、振動排序供夾裝置及持送上夾機構等關鍵機構,確定了各機構的主要結構參數。 (2)以辣椒苗為嫁接對象,開展了六株同步嫁接機切削質量正交試驗,試驗結果表明,提高對苗株的夾持精度和切削速度、較小的莖稈纖維硬度有利于提高切削質量。切削速度設為1.5 m/s,對剛進入嫁接期辣椒苗進行樣機性能驗證試驗,結果顯示,砧穗木切削合格率為98.6%、嫁接合格率97.1%、嫁接成活率96.2%、嫁接效率720株/h,達到設計要求。

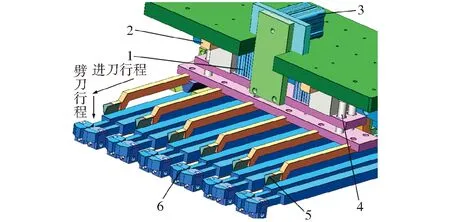

2.2 砧木劈切機構

2.3 穗木推切機構

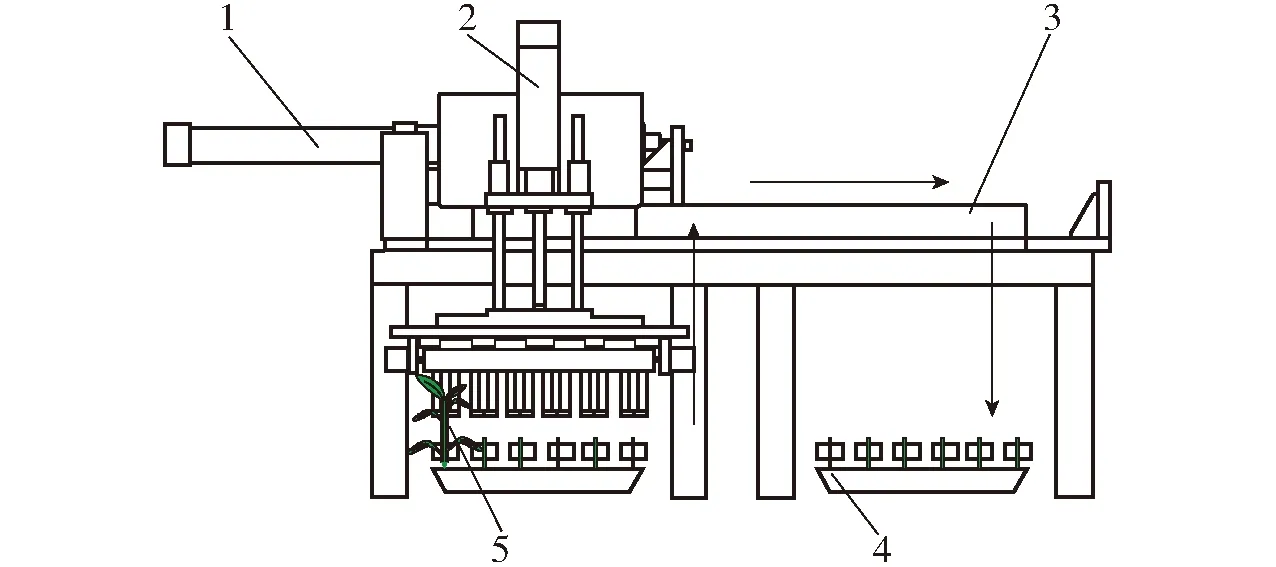

2.4 砧穗木插接機構

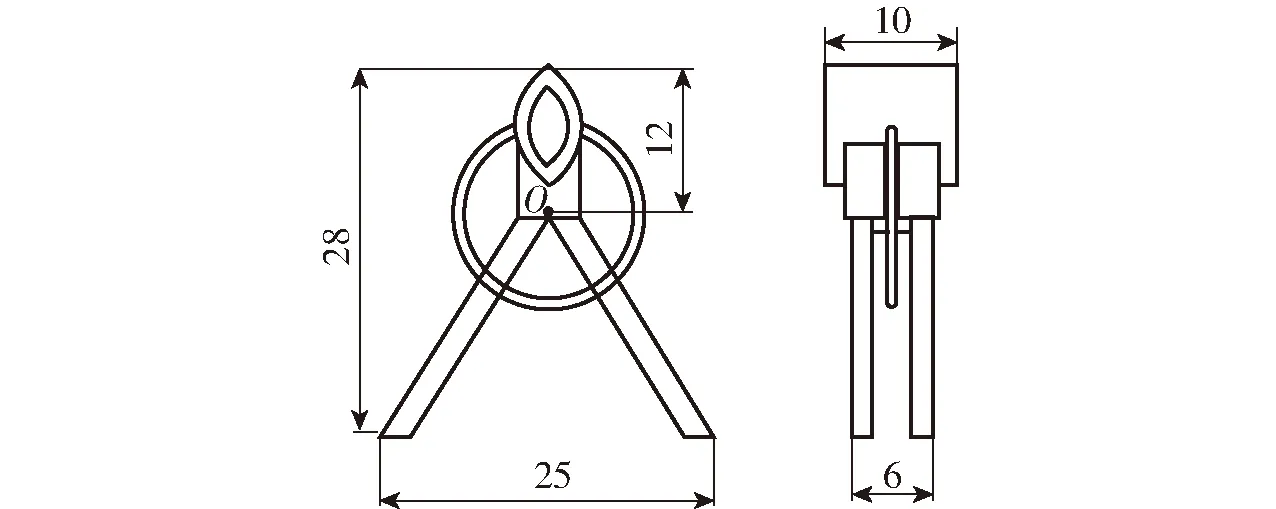

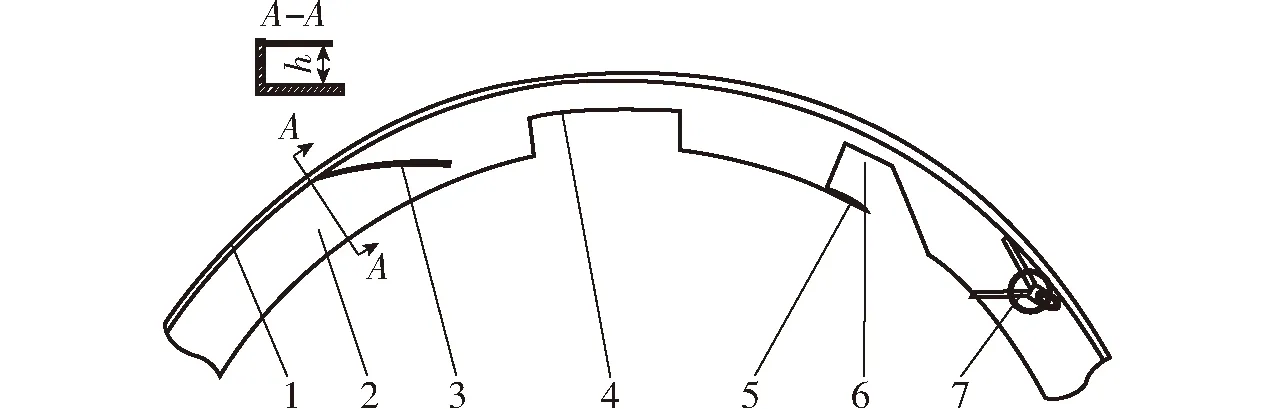

2.5 振動排序供夾裝置

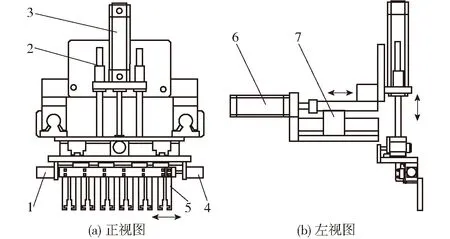

2.6 持送上夾機構

3 試驗驗證

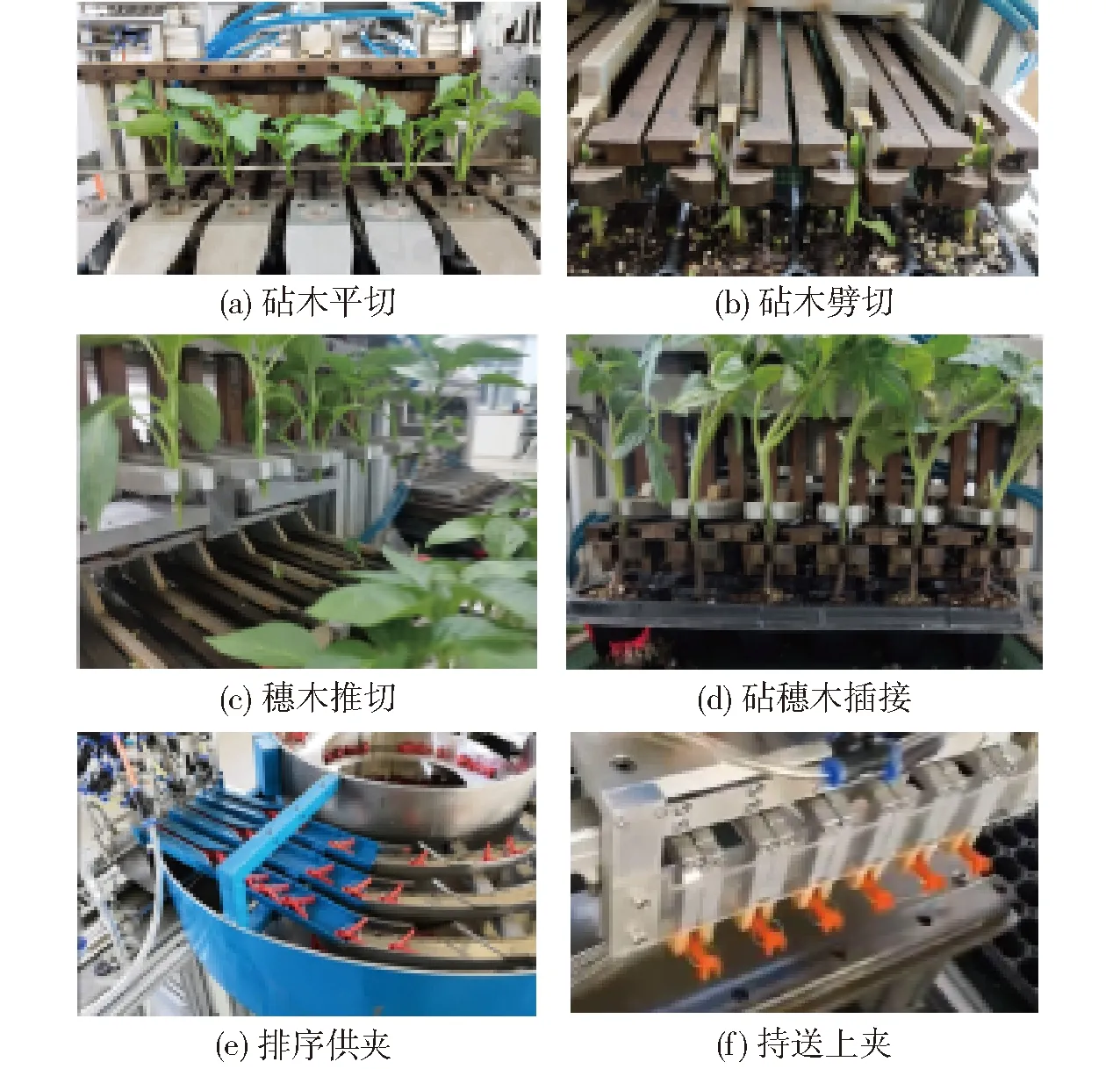

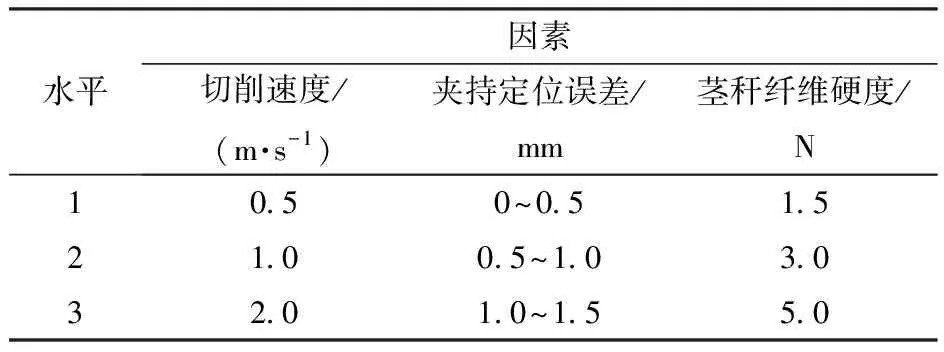

3.1 試驗材料與方法

3.2 試驗結果與分析

4 結論