7055鋁合金熔體離線測(cè)渣方法

莫紅樓,盧祥豐,饒慶東,蘭標(biāo)景,鄭 許

(廣西南南鋁加工有限公司,廣西鋁合金材料與加工重點(diǎn)實(shí)驗(yàn)室,南寧 530031)

0 前言

PoDFA離線測(cè)渣分析方法是由加拿大鋁業(yè)公司開發(fā)的金屬純凈度評(píng)估技術(shù)[1],是目前唯一既可對(duì)夾渣物性質(zhì)進(jìn)行定性分析,也可對(duì)夾渣物濃度進(jìn)行定量分析的質(zhì)量控制工具[2]。生產(chǎn)者可以根據(jù)結(jié)果有針對(duì)性地調(diào)整熔體處理工藝,目前已在歐美國家的鋁合金加工廠廣泛應(yīng)用[3]。但是,這種方法對(duì)夾雜物濃度小于1mm2/kg 的樣品靈敏度較差[4]。同時(shí)PoDFA 是一項(xiàng)離線檢測(cè)技術(shù),分析成本高,耗時(shí)長[5],目前尚未在國內(nèi)鋁加工工廠廣泛應(yīng)用。推廣PoDFA離線測(cè)渣方法的應(yīng)用,促進(jìn)鋁合金熔體質(zhì)量的準(zhǔn)確評(píng)價(jià),可對(duì)產(chǎn)品質(zhì)量的監(jiān)測(cè)從依靠后續(xù)檢測(cè)向在線檢測(cè)起到良好的推進(jìn)作用。

7055 鋁合金屬于Al-Zn-Mg-Cu 系合金,具有比強(qiáng)度高、加工性能好、抗腐蝕性能好等優(yōu)點(diǎn),在航空航天、交通運(yùn)輸及壓力容器領(lǐng)域發(fā)揮著重要的作用[6-7]。本文利用PoDFA 離線測(cè)渣分析方法研究7055 鋁合金熔體中的夾雜物,準(zhǔn)確鑒別出熔體中的夾雜物類別、含量,為有針對(duì)性把改進(jìn)熔鑄工藝、設(shè)備,提升產(chǎn)品質(zhì)量提供參考依據(jù)。

1 試驗(yàn)方案

1.1 取樣設(shè)備

鋁及鋁合金熔體離線測(cè)渣宜使用PoDFA 離線測(cè)渣儀或其它具備夾雜物富集功能的設(shè)備取樣。

離線測(cè)渣設(shè)備應(yīng)含壓力室或真空室、坩堝、有效過濾尺寸固定的孔徑宜為20~50 μm 的過濾片(見圖1)、接鋁盤。

圖1 PoDFA離線測(cè)渣坩堝和過濾片

離線測(cè)渣設(shè)備應(yīng)具備過濾熔體稱重功能,保證每次取樣過濾的鋁水重量恒定。

1.2 取樣方法

預(yù)熱取樣坩堝和過濾片,裝入離線測(cè)渣設(shè)備中,然后使用長柄鐵質(zhì)工具舀取鋁合金熔體快速倒入坩堝,按下設(shè)備開始按鈕,并選擇合適的熔體過濾重量(1.00 kg、1.25 kg 或1.50 kg)。系統(tǒng)在壓力艙內(nèi)施加恒定的壓力,抽取過濾相應(yīng)重量的熔體后,停止過濾,隨后壓力艙會(huì)自動(dòng)卸載壓力,最后將過濾片及附著其上的殘余熔體冷卻后取出。PoDFA離線夾渣過濾取樣過程如圖2所示[8]。

圖2 PoDFA離線測(cè)渣儀取樣示意圖

1.3 試樣制備

(1)取出的殘余熔體冷卻凝固后形成1 個(gè)圓錐體金屬塊,所有來自過濾熔體里面的夾雜都富集在了圓錐體金屬塊頂部的過濾片上,如圖3(a)所示;使用鋸床切取頂部的過濾片圓盤,約20 mm高,如圖3(b)所示;去掉圓盤“耳朵”部分的多余金屬,再沿過濾片直徑切割將其分為兩半,選擇具有最長弦長的一半來制備金相觀察樣品,如圖3(c)所示。

圖3 PoDFA金相觀察樣品制備過程

(2)采用冷鑲嵌或熱鑲嵌方法鑲嵌切割后的離線測(cè)渣樣品,并按照GB/T 3246.1 中的磨拋方法進(jìn)行研磨拋光。首先用400#水砂紙?jiān)陬A(yù)磨機(jī)上粗磨,磨平且保證檢測(cè)面為單平面。其次用1000#、3000#細(xì)砂紙?jiān)陬A(yù)磨機(jī)上精磨,再先后用粒度為7 μm、3.5 μm、2.5 μm、1.0 μm的金剛石研磨膏作為磨料在機(jī)械拋光機(jī)上拋光,最后使用多孔氯丁(二烯)橡膠拋光布配合0.04 μm膠狀硅(SiO2)懸浮液進(jìn)行精拋,獲得潔凈無污點(diǎn)、干燥無水痕、組織清晰真實(shí)的金相檢驗(yàn)面,如圖3(d)所示。也可使用自動(dòng)磨拋機(jī)進(jìn)行自動(dòng)研磨和拋光處理以提高制樣效率。

1.4 檢測(cè)方法

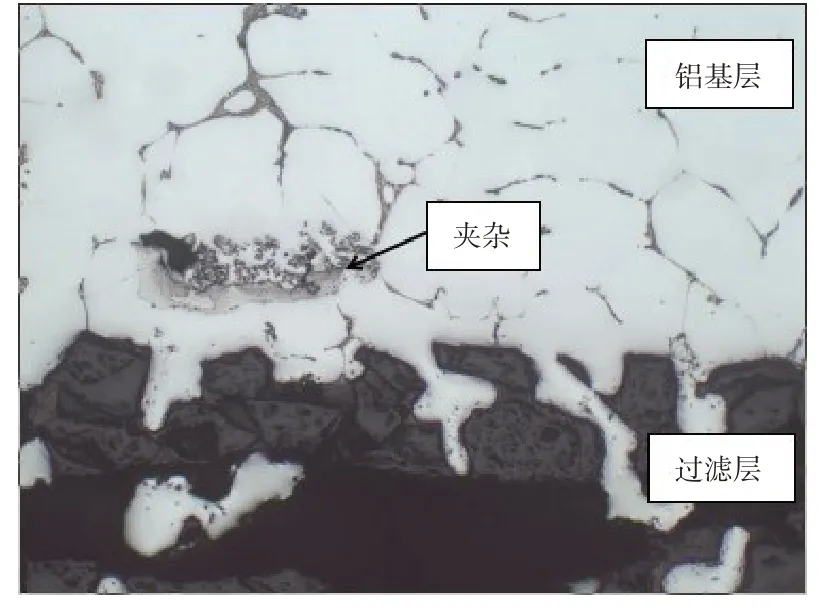

(1)選擇合適的放大倍數(shù),在金相顯微鏡上觀察試樣檢查面,沿著鋁基層與過濾層的界面區(qū)域(見圖4)緩慢移動(dòng)金相試樣,逐一檢查并拍攝保存不同位置處所有夾雜的金相照片。

圖4 鋁基層與過濾層的界面區(qū)域

(2)選擇合適的放大倍數(shù),在掃描電子顯微鏡上觀察試樣檢查面,利用能譜分析夾雜物的化學(xué)成分,鑒定夾雜物的種類(見圖5)。

圖5 夾雜物掃描電鏡鑒別

(3)采用ProImaging 金相圖像分析軟件對(duì)每張圖片上的每種夾雜物進(jìn)行物相提取,測(cè)量每張圖片上每種夾雜物的面積(見圖6),統(tǒng)計(jì)每種夾雜物的總面積。

圖6 夾雜物相分類提取

使用游標(biāo)卡尺測(cè)量金相樣品上過濾片的有效觀察長度(實(shí)際弦長),然后按公式(1)計(jì)算每種夾雜物的渣含量:

式中:Ii為第i種夾雜物的渣含量,單位為mm2/kg;Sij為第i種夾雜物在第j張金相照片中的面積,單位為mm2,j=1,2,3,…,n;w為通過過濾片的熔體重量,單位為kg;γ為過濾片的弦長系數(shù),γ=標(biāo)準(zhǔn)弦長/實(shí)際弦長。

(4)根據(jù)公式(2)計(jì)算熔體所有夾雜物的總渣含量:

式中:I為所有夾雜物的總渣含量,單位為mm2/kg;Ii為第i種夾雜物的渣含量,單位為mm2/kg,i=1,2,3,…,m。

2 熔體夾渣物鑒別

2.1 氧化鎂夾雜的鑒別

圖7為氧化鎂夾渣物金相圖。從金相圖片上觀察,氧化鎂的具體位置如圖中箭頭所示,灰度值比鋁基體低,呈黑色長方形小顆粒;從掃描圖像上看出該成分呈棕色細(xì)小彌散顆粒,直徑1~5 μm。

圖7 氧化鎂夾渣物金相及掃描圖

使用掃描電鏡分析其化學(xué)成分,具體位置如圖7(b)中譜圖4所示,分析結(jié)果如表1所示。該成分由Al、Mg、O 三種元素組成,根據(jù)Mg、O 的比例,鑒定為MgO 夾雜。Al 元素比較高的原因是因?yàn)镸gO 尺寸非常小,電子束很容易打到Al 基體上面。

表1 氧化鎂夾雜化學(xué)成分

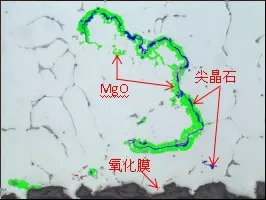

2.2 尖晶石夾雜的鑒別

圖8(a)為尖晶石夾雜的金相圖像,圖8(b)為對(duì)應(yīng)位置的掃描圖像。該夾雜常伴隨MgO、Al2O3出現(xiàn),灰度值較低。金相圖像呈深棕色或黑色薄膜狀、棕黃色云朵狀,規(guī)整灰色圓環(huán)。掃描圖像呈深黑色薄膜狀、灰色云朵狀或規(guī)整灰色圓環(huán),長度幾十到幾百微米。

對(duì)其進(jìn)行掃描電鏡能譜分析,具體位置如圖8(b)中譜圖3 所示,分析結(jié)果如表2 所示。Mg、Al、O 原子的比例接近尖晶石(化學(xué)式為MgAl2O4),所以鑒定此夾雜為尖晶石。

表2 尖晶石夾雜化學(xué)成分

2.3 氧化膜夾雜的鑒別

圖9(a)為氧化膜夾雜的金相圖像,圖9(b)為對(duì)應(yīng)位置的掃描圖像。從金相圖片和掃描圖片上觀察,該夾雜灰度值很低,呈黑色細(xì)紋狀或黑色細(xì)紋伴隨灰色斑紋狀,細(xì)紋長20~200 μm,寬1~3 μm。

圖9 氧化膜金相圖及掃描圖像

使用掃描電鏡分析其化學(xué)成分,具體位置如圖9(b)中譜圖1所示,分析結(jié)果如表3所示。該成分由Al、O 兩種元素組成,根據(jù)Al、O 的比例,鑒定為Al2O3,所以該夾雜為氧化膜。

表3 氧化膜夾雜化學(xué)成分

2.4 二硼化鈦夾雜的鑒別

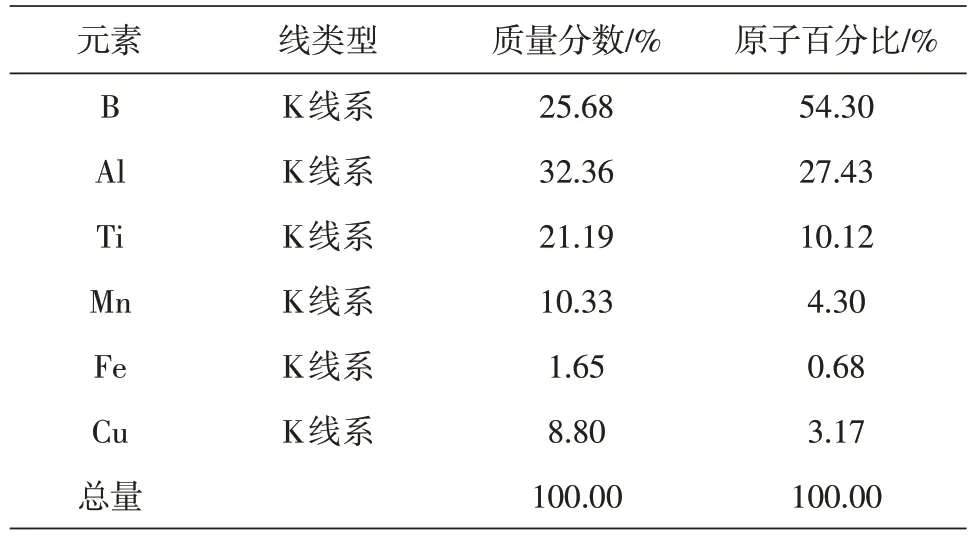

圖10(a)為二硼化鈦夾雜的金相圖像,圖10(b)為對(duì)應(yīng)位置的掃描圖像。從金相圖片上觀察,該夾雜呈圓滑、深灰色顆粒,呈片狀分布,有些顆粒粘結(jié)在一起。從掃描圖片上觀察,該夾雜呈光亮白色顆粒,呈片狀分布,顆粒直徑為1~3 μm。

圖10 二硼化鈦的金相及掃描圖像

使用掃描電鏡分析其化學(xué)成分,具體位置如圖10(b)中譜圖2所示,分析結(jié)果如表4所示。該成分主要由B、Al、Ti 三種元素組成。B 原子比例異常高,同時(shí)含有Ti的夾雜只有TiB2,所以鑒定此夾雜為TiB2,即為二硼化鈦夾雜。

表4 二硼化鈦夾雜化學(xué)成分

2.5 耐火材料夾雜的鑒別

圖11(a)為耐火材料夾雜的金相圖像,圖11(b)為對(duì)應(yīng)位置的掃描圖像。從金相圖片上觀察,該夾雜灰度值很低,表面光滑,呈不規(guī)則黑色塊狀,尺寸較大,幾十到幾百微米。從掃描圖片上觀察,該夾雜呈不規(guī)則灰色塊狀。

圖11 耐火材料夾雜的金相及掃描圖

使用掃描電鏡分析其化學(xué)成分,具體位置如圖11(b)中譜圖1 所示,分析結(jié)果如表5 所示。該成分主要由O、Si兩種元素組成,且此夾雜尺寸較大,含有Si元素一般為耐火材料,因此鑒定此夾雜為SiO2耐火材料。

表5 耐火材料夾雜化學(xué)成分

綜上所述,每種夾雜物在金相圖像和電子圖像上的特征與類別的對(duì)應(yīng)關(guān)系如下:

(1)氧化膜-Al2O3。光學(xué)圖像和電子圖像均呈黑色細(xì)紋伴隨灰色斑紋。細(xì)紋長20~200 μm,寬1~3 μm;斑紋區(qū)域:20~100 μm。

(2)氧化鎂MgO。光學(xué)圖像和電子圖像均呈棕色細(xì)小彌散顆粒和黑色長方形小顆粒,直徑約1~5 μm。

(3)耐火材料SiO2/Al2O3/ZrO2/CaO/FeO。光學(xué)圖像呈不規(guī)則黑色塊狀,電子圖像呈不規(guī)則灰色塊狀,尺寸幾十到幾百微米。

(4)晶粒細(xì)化劑TiB2。光學(xué)圖像呈圓滑、深灰色顆粒,呈片狀分布,有些顆粒粘結(jié)在一起,電子圖像呈光亮白色顆粒,片狀分布。直徑約1~3 μm。

(5)尖晶石晶體/類尖晶石MgAl2O4(常伴隨MgO、Al2O3出現(xiàn))。光學(xué)圖像呈深棕色或黑色薄膜狀、棕黃色云朵狀、規(guī)整灰色圓環(huán),電子圖像呈深黑色薄膜狀,灰色云朵狀或規(guī)整灰色圓環(huán)。尺寸幾十到幾百微米。

3 熔體夾渣物測(cè)量

3.1 夾雜物相提取

采用ProImaging金相圖像分析軟件,對(duì)7055鋁合金熔體試樣金相圖像上的夾雜物進(jìn)行分類提取,如圖12 所示。測(cè)量每張圖片上每種夾雜物的相面積,不同顏色代表不同的夾雜物種類,相同顏色代表同一種夾雜物種類,然后統(tǒng)計(jì)每種夾雜物的總面積(見表6)。

表6 7055合金夾雜物相面積提取結(jié)果

圖12 7055夾雜物相提取示意圖(100倍)

3.2 夾雜物含量計(jì)算

根據(jù)公式(1)計(jì)算出每種夾雜物的渣含量,計(jì)算結(jié)果如表7所示。結(jié)果表明,7055鋁合金熔體總夾渣含量為0.0071 mm2/kg,熔體主要含有氧化膜、氧化鎂、尖晶石、TiB2、耐火材料夾雜。

4 結(jié)論

通過PoDFA 離線測(cè)渣分析方法對(duì)7055 鋁合金熔體的夾雜物進(jìn)行了鑒別,結(jié)果表明:

(1)7055 鋁合金熔體主要含有氧化膜、氧化鎂、尖晶石、TiB2、耐火材料夾雜。

(2)7055 鋁合金熔體中90%的夾雜主要為氧化鎂、尖晶石。這是因?yàn)殒V和氧易在熔體中發(fā)生反應(yīng)生成氧化鎂,當(dāng)熔體溫度高于700 ℃時(shí),氧化鎂又與Al2O3發(fā)生反應(yīng)形成尖晶石。氧化鎂和尖晶石尺寸通常較大,硬度高,對(duì)材料組織性能產(chǎn)生不利影響。